Какие факторы могут изменить форму шестерни во время термообработки? Понимание этих факторов имеет решающее значение для повышения качества зубчатых колес. В этой статье рассматриваются 12 ключевых элементов, влияющих на деформацию, - от состава материала и исходной структуры до процессов закалки и остаточных напряжений. Ознакомившись с этими понятиями, читатели узнают стратегии минимизации деформации зубчатых колес и обеспечения точности производства. Читайте дальше, чтобы раскрыть секреты получения безупречных зубчатых колес с помощью эффективных методов термообработки.

Содержание углерода играет ключевую роль в определении степени коробления и объемных деформаций в зубчатых колесах в процессе закалки. Являясь основным легирующим элементом в стали, углерод оказывает значительное влияние на прокаливаемость материала и микроструктурные изменения. Повышенное содержание углерода обычно приводит к увеличению образования мартенсита, что сопровождается большим объемным расширением. Это расширение в сочетании с неравномерной скоростью охлаждения по геометрии шестерни может привести к более выраженному короблению и изменению размеров.

И наоборот, стали с низким содержанием углерода имеют тенденцию к меньшему искажению, но могут не достигать желаемой твердости. Металлурги и производители зубчатых колес должны тщательно сбалансировать содержание углерода с другими легирующими элементами и параметрами закалки для оптимизации характеристик зубчатых колес при минимизации деформации. Усовершенствованные методы закалки, такие как закалка в контролируемой атмосфере или интенсивная закалка, могут помочь смягчить эти эффекты, особенно для высокоуглеродистых сталей, используемых в критических зубчатых передачах.

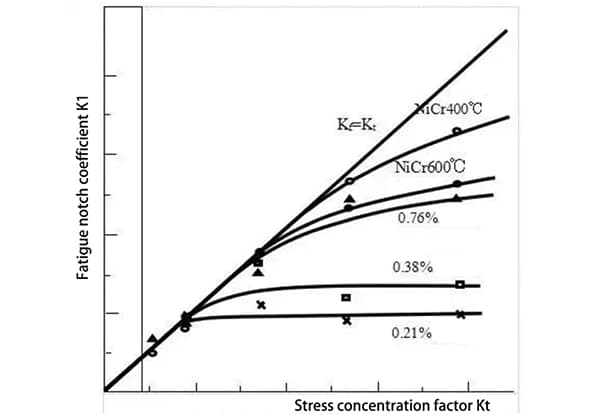

Легирующие элементы в стали играют решающую роль в деформации зубчатых колес, причем их влияние зависит от состава и концентрации. Такие элементы, как углерод (C), марганец (Mn), никель (Ni), хром (Cr) и молибден (Mo), обычно повышают прокаливаемость, что может привести к увеличению склонности к деформации при термообработке. В первую очередь это связано с их способностью способствовать образованию мартенсита и увеличивать глубину закалки.

Однако связь между легирующими элементами и деформацией сложна. Хром (Cr), марганец (Mn), молибден (Mo), кремний (Si), никель (Ni) и титан (Ti) могут способствовать повышению твердости, но при использовании в соответствующих количествах и сочетаниях они также могут способствовать уменьшению деформации. Эти элементы могут достигать этой цели с помощью различных механизмов:

Ключ к минимизации деформации зубчатых колес лежит в тщательном балансировании этих легирующих элементов для достижения желаемых механических свойств при сохранении стабильности размеров. Для этого часто приходится подбирать состав стали в соответствии с конкретной геометрией, размером и назначением шестерни, а также оптимизировать процесс термообработки, чтобы он работал в гармонии с конструкцией сплава.

Взаимосвязь между прокаливаемостью стали и деформацией при закалке является действительно сложной и критической в процессах термообработки. Стали с более высокой прокаливаемостью, которые могут достигать большей глубины закалки, более склонны к значительным деформациям при закалке. Это связано, прежде всего, с более обширным и быстрым мартенситным превращением, происходящим в большом поперечном сечении материала. И наоборот, стали с более низкой прокаливаемостью подвержены менее выраженным деформациям при закалке. В этих случаях мартенситное превращение ограничивается меньшей глубиной, что приводит к более постепенному переходу между закаленным поверхностным слоем и более мягкой сердцевиной. Такое дифференцированное охлаждение и превращение приводит к уменьшению внутренних напряжений и, следовательно, к меньшей общей деформации.

Важно отметить, что, хотя закаливаемость является ключевым фактором, другие переменные, такие как геометрия детали, выбор закалочного раствора и техника закалки, также играют решающую роль в определении конечной деформации. Современные методы термообработки часто используют компьютерные модели закалки и тщательно контролируемые процессы закалки для минимизации деформации при достижении требуемых механических свойств, особенно для высокоточных компонентов в аэрокосмической и автомобильной промышленности.

Конструкция шестерни имеет неоптимальную геометрическую симметрию и несовпадающие профили поперечного сечения, что потенциально снижает ее производительность и технологичность. Эти неровности могут привести к неравномерному распределению напряжений, повышенной вибрации и снижению эффективности во время работы.

Конфигурация спиц в конструкции шестерни демонстрирует недостаточную жесткость конструкции. Этот недостаток может привести к чрезмерному изгибу под нагрузкой, что приведет к преждевременному усталостному разрушению, снижению эффективности передачи мощности, повышенному шуму и вибрации во время работы. Оптимизация конструкции спиц с использованием соответствующих профилей поперечного сечения и стратегического усиления имеет решающее значение для повышения общей стабильности и долговечности передачи.

Расположение технологического отверстия в конструкции шестерни является неоптимальным, что усугубляет проблемы деформации при термообработке. Такое неправильное расположение может привести к неравномерному тепловому расширению и сжатию в процессе термообработки, что приведет к короблению, неточности размеров и остаточным напряжениям. Правильное позиционирование технологических отверстий с учетом таких факторов, как поток материала, тепловые градиенты и распределение напряжений, необходимо для минимизации искажений и обеспечения стабильного качества и производительности зубчатых колес.

1) Неоднородность микроструктуры стали существенно влияет на деформацию при термообработке. Это явление в первую очередь связано с крупнозернистой структурой, обширной сегрегацией элементов и взаимосвязанными сетевыми структурами, которые в совокупности усугубляют изменение размеров и коробление в процессе закалки. Неравномерное распределение этих микроструктурных особенностей создает локальные концентрации напряжений, что приводит к разным скоростям теплового расширения и сжатия детали.

2) Микроструктурные дефекты, в частности полосчатые структуры и сегрегация элементов, стали критическими факторами, способствующими деформации зубчатых колес. Полосчатые структуры, характеризующиеся чередованием слоев различных фаз или составов, создают анизотропные механические свойства, которые неравномерно реагируют на термические напряжения. Аналогично, градиенты состава, вызванные сегрегацией, приводят к различной прокаливаемости и кинетике превращения в профиле зубчатого колеса.

3) Макросегрегация в стальных слитках часто проявляется в виде квадратного сегрегационного рисунка в поперечном сечении стальных материалов. Это явление особенно проблематично в дисковых зубчатых колесах, где оно приводит к неравномерной деформации при закалке. Сегрегированные области, имеющие различные химические составы, проявляют различное поведение при фазовых превращениях и объемных изменениях во время закалки, что приводит к локальным искажениям, которые нарушают геометрию и характеристики зубчатых колес.

4) Характер деформации при термообработке зубчатых колес сильно зависит от метода литья, использованного для производства заготовок. Шестерни, изготовленные из квадратных заготовок непрерывного литья, обычно демонстрируют равномерные характеристики деформации при термообработке. В отличие от этого, шестерни, изготовленные из прямоугольных заготовок непрерывного литья, демонстрируют ярко выраженную тенденцию к направленной деформации. Эта направленность объясняется анизотропной структурой затвердевания и обусловленными ею микроструктурными изменениями, присущими прямоугольным заготовкам, которые существенно влияют на реакцию шестерни на термическую обработку.

5) Взаимосвязь между размером зерна и деформацией при закалке имеет обратную зависимость: более мелкозернистые структуры приводят к уменьшению деформации после закалки. Это явление объясняется более равномерным распределением внутренних напряжений в мелкозернистых материалах, а также их повышенной способностью воспринимать деформацию за счет скольжения по границам зерен. Кроме того, более мелкие зерна обеспечивают больше мест зарождения фазовых превращений, способствуя более однородной реакции на быстрое охлаждение.

6) Неравномерная нормализующая обработка заготовок зубчатых колес является значительным фактором, способствующим возникновению деформаций при термообработке зубчатых колес. Непоследовательная нормализация может привести к изменению размера зерна, распределения фаз и остаточных напряжений в заготовке шестерни. Эти неоднородности вызывают различную реакцию на последующие процессы закалки и отпуска, что приводит к непредсказуемым и часто серьезным искажениям, которые ставят под угрозу точность и производительность зубчатых колес.

1) Правильный методы ковки может помочь уменьшить искажения в металлах.

В частности, создание обтекаемой структуры металла путем ковки позволяет минимизировать деформацию при термообработке. Кроме того, тщательная ковка может уменьшить сегрегацию, обеспечить однородность структуры металла, улучшить полосчатость и дополнительно уменьшить деформацию при термообработке.

2) Если полость формы не полностью заполнена металлом, окончательная термообработка может быть непоследовательной и привести к деформации.

3) Ковка заготовок зубчатых колес может привести к увеличению деформации во время термообработки из-за высокотемпературного нагрева, неравномерной деформации и высокой конечной температуры ковки.

1) Предварительная термическая обработка заготовок зубчатых колес является критически важным этапом для минимизации искажений при окончательной термической обработке. Изотермическая нормализация доказала свою эффективность в снижении деформации по сравнению с обычными методами нормализации. Этот процесс включает в себя нагрев зубчатой заготовки до аустенитного температурного диапазона, затем контролируемое охлаждение до температуры чуть выше перлитного превращения, выдержку при этой температуре в течение определенного времени, а затем охлаждение до комнатной температуры. Этот метод способствует формированию более однородной микроструктуры и снижению остаточных напряжений, тем самым сводя к минимуму возможность деформации при последующих этапах термообработки.

2) Последовательность термической обработки заготовок зубчатых колес обычно включает закалку и отпуск перед окончательной закалкой. Эта промежуточная термическая обработка, часто называемая "предварительной закалкой", служит для улучшения микроструктуры и снятия внутренних напряжений. Когда заготовки зубчатых колес подвергаются предварительной закалке и отпуску, последующие деформации при окончательной термообработке имеют более предсказуемый характер. Такая предсказуемость позволяет применять более эффективные стратегии компенсации в процессе производства. Кроме того, общая величина деформации значительно снижается благодаря стабилизации микроструктуры и напряженного состояния, достигнутого в результате предварительной закалки. Такой подход не только повышает стабильность размеров, но и улучшает механические свойства и эксплуатационные характеристики шестерни.

В процессе обработки зубчатых колес могут возникать значительные остаточные напряжения, потенциально приводящие к деформации металла. Эти напряжения возникают в результате локальной пластической деформации, тепловых градиентов и микроструктурных изменений во время операций резания.

В процессе термообработки зубчатых колес деформации возникают под воздействием множества факторов. Термические напряжения возникают из-за неравномерности нагрева и охлаждения геометрии шестерни. Кроме того, повышенные температуры способствуют снятию внутренних напряжений, возникших на предыдущих этапах производства, таких как ковка или механическая обработка. Такое снятие напряжений может привести к изменению размеров и короблению. Кроме того, фазовые превращения в материале, особенно в стальных шестернях, могут привести к изменению объема и дополнительным деформациям. Тщательный контроль скорости нагрева, времени выдержки и стратегии охлаждения необходим для минимизации этих эффектов деформации и достижения оптимальных характеристик и долговечности зубчатых колес.

1) Величина теплового напряжения, возникающего при нагреве, пропорциональна диаметру и толщине шестерни. Более крупные шестерни испытывают более высокие максимальные напряжения, что приводит к увеличению вероятности деформации. Эта зависимость определяется коэффициентом теплового расширения и геометрией шестерни, при этом более толстые участки создают больший температурный градиент и, соответственно, более высокие внутренние напряжения.

2) В производственных условиях, когда шестерни закрепляются во время термообработки, при первом входе в печь в корпусе шестерни может возникнуть значительный перепад температур. Эти температурные градиенты вызывают локальные напряжения, которые могут превышать предел текучести материала при повышенных температурах. В результате детали, достигшие критической температуры, сначала подвергаются пластической деформации, что приводит к локальным искажениям, сохраняющимся после охлаждения.

3) Шестерни с тонким валом и тонкопластинчатые шестерни отличаются повышенной восприимчивостью к деформации при неравномерном нагреве, в том числе при быстром термоциклировании. Такая чувствительность обусловлена низким моментом инерции и высоким отношением площади поверхности к объему, что усиливает тепловые градиенты и концентрацию напряжений в процессе нагрева.

4) Неравномерный нагрев, особенно от направленных источников тепла, создает тепловые градиенты внутри корпуса шестерни. Участки, испытывающие более высокие температуры, быстрее расширяются, вызывая сжимающие напряжения. При охлаждении эти области сжимаются, что часто приводит к образованию вогнутости на той стороне, которая имела более высокую внутреннюю температуру. Это явление особенно ярко выражено в зубчатых колесах с асимметричной геометрией или нагретых с помощью инфракрасных или индукционных методов нагрева.

5) Скорость нагрева является критическим параметром при термообработке зубчатых колес, непосредственно влияющим на величину и распределение термических напряжений. Быстрый нагрев может создавать резкие тепловые градиенты, приводящие к неравномерному расширению и потенциально превышающие способность материала воспринимать деформацию. Это может привести к различным формам деформации, включая коробление, скручивание или локальную деформацию, особенно в сложных геометрических формах зубчатых колес или в зубчатых колесах с переменным поперечным сечением.

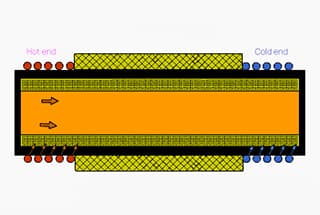

Охлаждающая способность закалочной среды напрямую влияет на интенсивность закалки (H), которая, в свою очередь, влияет на температурный градиент между поверхностью и сердцевиной шестерни (или по разным толщинам). Более высокая скорость охлаждения приводит к более сильному температурному градиенту, что влечет за собой увеличение внутренних напряжений и возможные деформации.

Взаимосвязь между деформацией и процессом закалки сложна и зависит от нескольких факторов:

Каждая закалочная среда имеет уникальную кривую охлаждения, которая влияет на кинетику превращений в стали во время закалки, что в конечном итоге сказывается на конечной микроструктуре и деформации.

2) Неравномерное охлаждение

Деформация при закалке может быть вызвана различными факторами, которые способствуют неравномерному охлаждению:

Чтобы свести к минимуму искажения, необходимо оптимизировать эти факторы с помощью правильной конструкции зубчатых колес, проектирования приспособлений и методов закалочного перемешивания.

3) Температура охлаждающей среды при закалке

Повышение температуры закалочной среды, в частности закалочных масел, действительно может уменьшить деформацию зубчатых колес в процессе термообработки. Такой подход, известный как "закалка" или "мартенсинг", дает несколько преимуществ:

Однако важно отметить, что повышение температуры закалки должно быть тщательно сбалансировано с необходимостью достижения желаемой микроструктуры и механических свойств. Оптимальная температура закалки должна быть определена опытным путем и, возможно, с помощью компьютерного моделирования, чтобы обеспечить минимальную деформацию и достаточную твердость.

На деформацию шестерни сильно влияют методы зажима и подвешивания, стропы и способы их поддержки при загрузке шестерни в печь. Это особенно актуально для тонкостенных кольцевых передач с большим внутренним и наружным диаметром. Помимо расширения и сжатия внутреннего и внешнего диаметров, это часто может вызвать округлость быть нетерпимым.

Неправильная загрузка печи может легко вызвать большую высокотемпературную ползучесть, что может повлиять на поток закалочной охлаждающей среды и равномерность охлаждения зубчатых колес во время закалки. В результате нарушается равномерность деформации и искажения.

Влияние температуры закалки на деформацию значительно больше, чем на объемную деформацию.

Как правило, повышение температуры закалки приводит к увеличению деформации зубчатых колес.

Искажения возникают из-за неравномерного нагрева.

Если шестерни вышли за пределы допуска из-за низкого качества термообработки, повторение процесса закалки при ремонте может привести к увеличению деформации из-за дополнительных циклов закалки.

Шестерня охлаждается с высокой скоростью, что одновременно вызывает расширение объема. Если охлаждение происходит неравномерно, это может привести к большим искажениям.

При закаливании в двух средах или ступенчатом закаливании время пребывания в первой среде велико.

Высокая текучесть закалочной охлаждающей среды и ее воздействие на шестерню оказывают существенное влияние на деформацию шестерни в процессе термообработки.

Эта проблема часто связана с нарушением технологических норм в процессе эксплуатации.

Например, во время процесс нарезания резьбыШестерни могут столкнуться друг с другом. Кроме того, удар шестерни о печь, корпус печи, дверцу печи или другие твердые предметы может привести к деформации шестерни.

Когда шестерня закаливается из печи, нестабильная работа и значительная тряска могут еще больше усилить деформацию шестерни, особенно если речь идет о тонких зубчатых валах и тонколистовых шестернях.

Изменения размеров закаленных зубчатых колес обусловлены, прежде всего, преобразованиями в их микроструктуре.

Для зубчатых колес с высоким содержанием легирующих элементов или требующих высокой точности, часто проводится холодная обработка при температуре ниже нуля для дальнейшего преобразования сохранившихся аустенит в мартенсит, что приводит к увеличению степени деформации.

Кроме того, следует отметить, что размер расширения имеет тенденцию к увеличению с повышением температуры закалки.

Основной причиной деформации от старения в закаленной структуре зубчатых колес является количество сохранившийся аустенит.

В процессе естественного старения происходит релаксация напряжения за счет выхода водорода. Это расслабление и снятие напряжения может привести к трансформации небольшого количества сохранившихся аустенит.