Вы когда-нибудь задумывались, как с такой точностью сверлятся крошечные отверстия в металле? В этой статье мы исследуем увлекательный мир сверления, раскрывая секреты различных сверл и техник. Вы узнаете, как профессионалы добиваются идеальных отверстий и какими инструментами они пользуются. Приготовьтесь раскрыть все тонкости сверления!

Сверление включает в себя ряд прецизионных процессов резки, в том числе сверление, развертывание и зенкерование, в каждом из которых используются специализированные сверла для достижения конкретных результатов в металлообработке и производстве.

Сверление - это фундаментальная операция резания, которая позволяет создавать цилиндрические отверстия в твердых материалах с помощью вращающихся режущих инструментов. К наиболее распространенным типам относятся:

Эти инструменты могут создавать сквозные (проходящие через всю заготовку) или глухие (с определенной глубиной) отверстия диаметром от 0,1 мм до более 100 мм.

Развертывание - это процесс чистовой обработки, который повышает точность, качество поверхности и размерность уже существующих отверстий. Развертки, характеризующиеся прямыми или спиральными канавками и точными режущими кромками, могут достигать допусков до ±0,013 мм (0,0005 дюйма). Этот процесс имеет решающее значение в областях применения, требующих высокоточной подгонки, например, в аэрокосмической или автомобильной промышленности.

Контррасточка - это дополнительная операция, выполняемая в предварительно просверленных отверстиях для создания определенных элементов:

Зенкерные сверла, оснащенные пилотом, который совмещается с существующим отверстием, и режущей частью большего диаметра, обеспечивают концентричность и точность размеров этих элементов.

Существует два основных метода бурения:

1) заготовка остается неподвижной, в то время как сверло вращается и продвигается в осевом направлении. Обычно применяется на сверлильных, расточных станках, обрабатывающих центрах или комбинированных станках;

2) заготовка вращается, а сверло продвигается только в осевом направлении, что обычно применяется на токарных станках или станках для глубокого сверления. Спиральные сверла позволяют получать отверстия диаметром от 0,05 мм до 100 мм, а плоские - до 125 мм. Для отверстий диаметром более 100 мм обычно сначала делается предварительно просверленное отверстие меньшего размера (или резервное литое отверстие), а затем отверстие растачивается до требуемого размера.

Во время сверления скорость сверления (v) - это окружная скорость внешнего диаметра сверла (м/мин), а скорость подачи (f) - это осевое расстояние, на которое перемещается сверло (или заготовка) за один оборот при сверлении отверстия (мм/r).

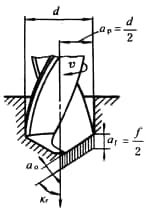

На рисунке 2 показаны параметры сверления спиральным сверлом. Поскольку спиральное сверло имеет две режущие кромки, скорость подачи на каждый зуб рассчитывается как af=f/2 (мм/зуб).

Существует две глубины резания: при сверлении отверстий она рассчитывается как половина диаметра сверла (d); при развертывании она рассчитывается как (d-d0)/2, где d0 - диаметр существующего отверстия.

Толщина стружки, срезаемой каждым зубом, равна a0=afsin(Κr), единицы измерения - миллиметры, где Κr - половина угла острия сверла.

При использовании спиральных сверл для сверления стальных материалов скорость сверления обычно устанавливается в пределах 16-40 м/мин; при использовании твёрдый сплав Сверла могут удвоить скорость сверления.

В процессе сверления спиральное сверло имеет две основные режущие кромки и одну поперечную кромку, которые обычно называют "одна точка (центр сверла) и три лезвия", участвующие в резании.

Спиральное сверло работает в полузакрытом состоянии, когда поперечная кромка сильно зажата и удаление стружки затруднено. Поэтому условия обработки сложнее и труднее, чем при токарной обработке или других методах резания, что приводит к снижению точности обработки и шероховатости поверхностей.

Точность сверления стальных материалов обычно составляет IT13-10, при этом шероховатость поверхности Ra20-1,25 мкм, а точность развертывания может достигать IT10-9, при шероховатости поверхности Ra10-0,63 мкм.

Качество и эффективность процесса сверления во многом зависят от формы режущей кромки сверла.

В процессе производства форма и угол режущей кромки спирального сверла часто изменяются путем заточки, чтобы снизить сопротивление резанию и повысить производительность сверления. Китайское групповое сверло - пример спирального сверла, изготовленного таким методом.

Если отношение глубины (l) к диаметру (d) просверленного отверстия больше шести, это считается глубоким бурением. Сверло, используемое для глубокого бурения, тонкое и имеет низкую жесткость. Во время сверления сверло склонно к отклонению и трению о стенки отверстия, что затрудняет охлаждение и удаление стружки.

Поэтому, когда соотношение l/d превышает 20, требуется специально разработанное долото для глубоких отверстий, а для охлаждения и промывки стружки используется смазочно-охлаждающая жидкость с определенным расходом и давлением, чтобы достичь качественных результатов бурения с высокой эффективностью.

Сверло - это режущий инструмент Используется для сверления отверстий в твердых материалах, как для создания сквозных, так и глухих отверстий, а также для увеличения существующих отверстий.

Обычно используются спиральные, плоские, центровые, глубокие и зенкерные сверла. Хотя развертки и зенкеры не используются для сверления отверстий в твердых материалах, их часто относят к сверлам.

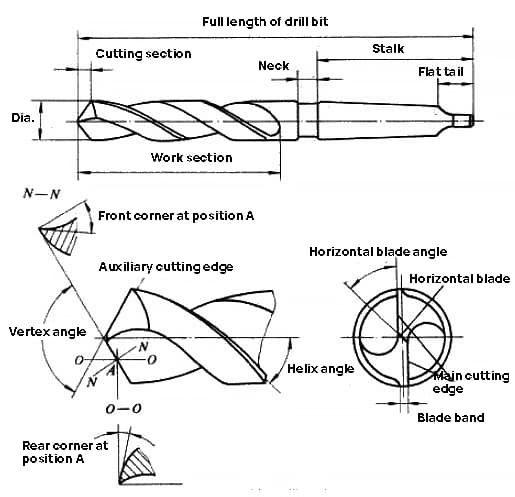

Рисунок 3. Различные типы сверл.

Спиральные сверла являются наиболее широко используемыми инструментами для обработки отверстий. Диаметр варьируется от 0,25 мм до 80 мм. В основном они состоят из рабочей части и хвостовика.

Рабочая часть имеет две спиралевидные канавки, напоминающие скрученную ленту, поэтому его называют спиральным сверлом. Чтобы уменьшить трение между направляющей частью и стенкой отверстия во время сверления, диаметр спирального сверла постепенно уменьшается от кончика к хвостовику в конической форме.

Угол спирали спирального сверла в основном влияет на размер переднего угла режущей кромки, прочность лезвия кромки и эффективность удаления стружки. Обычно он составляет от 25° до 32°.

Спиральная канавка может быть обработана фрезерованием, шлифованием, горячей прокаткой или горячим выдавливанием, а режущая часть сверла формируется после заточки.

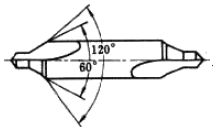

Верхний угол режущей части стандартного спирального сверла составляет 118°, угол наклона поперечной кромки - от 40° до 60°, а задний угол - от 8° до 20°. По конструктивным причинам передний угол постепенно уменьшается от внешнего края к середине, а на поперечной кромке имеется отрицательный передний угол (примерно до -55°), который оказывает прижимное действие при сверлении.

Для улучшения режущих свойств спирального сверла его режущая часть может быть заточена в различные формы (например, групповые сверла) в зависимости от свойств обрабатываемого материала. Хвостовик спирального сверла имеет две формы: прямой хвостовик и конический хвостовик. При обработке первый зажимается в сверлильном патроне, а второй вставляется в коническое отверстие шпинделя или задней бабки станка.

Как правило, спиральные сверла изготавливаются из быстрорежущей стали. Спиральные сверла с цементированный карбид Лезвия или зубья подходят для обработки чугуна, закаленной стали, неметаллических материалов и т.д., а маленькие спиральные сверла из твердого сплава используются для обработки деталей приборов, печатных плат и т.д.

Режущая часть плоского сверла имеет лопатообразную форму, его конструкция проста и не требует больших затрат на изготовление. Режущая жидкость легко вводится в отверстие, но эффективность резания и удаления стружки невысока. Плоские сверла можно разделить на два типа: цельные и сборные.

Интегральный тип в основном используется для сверления микроотверстий диаметром от 0,03 мм до 0,5 мм. Сборные плоские сверла имеют сменные лезвия и могут иметь внутреннее охлаждение. Они используются в основном для сверления больших отверстий диаметром от 25 мм до 500 мм.

К глубоким сверлам обычно относят инструменты, у которых отношение глубины отверстия к его диаметру превышает 6. Обычно используются такие виды глубоких сверл, как пистолетные, глубокие сверла BTA, струйные, глубокие сверла DF и т. д. Для обработки глубоких отверстий также часто используются зенкерные сверла.

Развертки имеют 3-4 зубца и более жесткие, чем спиральные сверла. Они используются для расширения существующих отверстий и повышения точности и гладкости обработки.

Зенкерные сверла имеют несколько зубьев и используются для придания формы концам отверстий, например, для зенкования отверстий под различные типы винтов с потайной головкой или для сплющивания внешней торцевой поверхности отверстий.

Центровые сверла используются для сверления центровых отверстий в заготовках типа "вал". По сути, они состоят из спиральных и цековных сверл с очень малым углом спирали и также называются составными центровыми сверлами.

При выборе сверла для конкретной операции обработки отверстия инженеры-технологи должны уделять первоочередное внимание глубине отверстия. С увеличением глубины обрабатываемого отверстия пропорционально возрастает объем стружки, образующейся в процессе резания. Эта взаимосвязь между глубиной отверстия и объемом стружки представляет собой серьезную проблему при сверлении глубоких отверстий.

Эффективный отвод стружки имеет решающее значение для успешного выполнения любой задачи по обработке отверстий, особенно при работе с глубокими отверстиями. Если стружка, образующаяся в процессе обработки, не может быть удалена быстро и эффективно, она может накапливаться и забивать желобки сверла. Такое засорение может привести к нескольким негативным последствиям:

Для решения этих проблем были разработаны параболические сверла, которые стали лучшим решением для обработки глубоких отверстий. Отличительной особенностью параболических сверл является их уникальная геометрия желобка, характеризующаяся параболическим профилем, который постепенно расширяется от острия сверла к хвостовику. Эта инновационная конструкция обладает рядом преимуществ:

При использовании параболических сверл в операциях обработки глубоких отверстий необходимо учитывать дополнительные факторы, такие как параметры резания, способы подачи СОЖ (например, СОЖ через инструмент) и потенциальную необходимость в циклах пека в очень глубоких отверстиях. Используя преимущества параболических сверл и применяя соответствующие стратегии обработки, производители могут значительно повысить эффективность, качество и надежность процессов обработки глубоких отверстий в широком диапазоне материалов и областей применения.

При выборе оптимального сверла для конкретной операции обработки отверстия инженеры-технологи должны учитывать соотношение длины и диаметра (L/D) сверла. Этот важнейший параметр определяется как соотношение между глубиной обрабатываемого отверстия и диаметром сверла. Например, сверло диаметром 12,7 мм, используемое для создания отверстия глубиной 38,1 мм, будет иметь отношение L/D, равное 3:1.

При соотношении L/D примерно 4:1 или меньше стандартные спиральные сверла обычно обеспечивают эффективный отвод стружки из зоны резания. Однако когда отношение L/D превышает этот порог, для обеспечения эффективной обработки требуются специально разработанные сверла для глубоких отверстий.

Когда отношение L/D превышает 4:1, стандартные спиральные сверла с трудом справляются с удалением стружки из зоны резания и ее выбросом из отверстия. Это приводит к быстрому засорению желобков сверла, что требует применения техники, известной как "пековое сверление". Этот метод предполагает многократное втягивание сверла для удаления стружки и последующее повторное втягивание, что может существенно повлиять на срок службы инструмента, эффективность обработки и качество отверстия. Каждое втягивание и повторное втягивание увеличивает риск блуждания сверла, что может привести к образованию отверстий больших размеров, превышающих установленные допуски.

Для решения проблем, связанных с бурением глубоких скважин, производители в последние годы разработали две инновационные конструкции долот:

Эти специализированные сверла имеют оптимизированную геометрию, которая улучшает образование и отвод стружки, позволяя более эффективно выполнять операции по сверлению глубоких отверстий. Параболическая конструкция флейты обеспечивает улучшенный контроль над стружкой и снижает силы резания, а вариант с широкой поверхностью обеспечивает повышенную устойчивость и прямолинейность при работе в глубоких отверстиях.

При выборе сверла для глубоких скважин инженеры должны учитывать такие факторы, как:

Стружкоотводящая канавка параболического сверла имеет характерный параболический профиль, оптимизированный для непрерывного сверления глубоких отверстий. Такая конструкция позволяет использовать сверла с соотношением длины к диаметру до 15:1 в материалах с твердостью не более 25-26 HRC, включая низкоуглеродистую сталь, различные алюминиевые и медные сплавы.

Например, параболическое сверло диаметром 12,7 мм может эффективно обрабатывать отверстия глубиной до 190 мм, демонстрируя исключительные возможности глубокого сверления.

Параболическая геометрия желобка обеспечивает значительно большее пространство для отвода стружки по сравнению с обычными сверлами. Такая улучшенная конструкция способствует быстрому удалению стружки с режущей кромки, одновременно обеспечивая повышенный поток охлаждающей жидкости в зону резания. Следовательно, это снижает риск образования тепла, вызванного трением, и сваривания стружки, что является общей проблемой при сверлении глубоких отверстий.

Кроме того, параболическая конструкция способствует снижению энергопотребления, уменьшению нагрузки на крутящий момент и минимизации воздействия на режущую часть при обработке, что повышает общую эффективность и срок службы инструмента.

Параболические сверла обычно имеют угол спирали 36°-38°, что значительно круче, чем у стандартных спиральных сверл 28°-30°. Увеличение угла спирали свидетельствует о более агрессивной геометрии сверла, что напрямую связано с более высокой скоростью сверления и более эффективным отводом стружки.

Другой ключевой характеристикой параболических сверл, повышающей их способность к обработке глубоких отверстий, является более толстое полотно (центральная часть сверла, которая остается после шлифовки канавок). В то время как толщина полотна стандартного спирального сверла обычно составляет около 20% от его диаметра, толщина полотна параболического сверла может достигать 40% от общего диаметра.

При работе в глубоких скважинах более толстое полотно значительно повышает жесткость бура и улучшает стабильность процесса. Острие сверла параболических долот часто имеет разъемную конструкцию, что позволяет использовать полотно большего диаметра без снижения эффективности резания. Кроме того, эта особенность конструкции помогает предотвратить блуждание сверла на начальных этапах входа в отверстие, обеспечивая повышенную точность позиционирования отверстия.

Параболические сверла обычно изготавливаются из быстрорежущей стали (HSS) и могут быть дополнительно усилены современными поверхностными покрытиями, такими как TiN, TiAlN или TiCN. Эти покрытия позволяют значительно повысить износостойкость, снизить трение и продлить срок службы инструмента, особенно при работе со сложными материалами или в условиях высокоскоростной обработки.

Для решения задач по сверлению глубоких отверстий в труднообрабатываемых материалах, таких как закаленные стали холодной обработки и суперсплавы, ведущие производители инструментов разработали усовершенствованные параболические сверла с широким лезвием. Эти сверла включают в себя несколько инновационных функций, которые повышают их производительность и долговечность в сложных условиях эксплуатации.

Несмотря на некоторые общие характеристики с обычными параболическими сверлами, широколезвийные варианты отличаются оптимизированным углом спирали (обычно 36-38°), что способствует эффективному отводу стружки. Коронка сверла имеет увеличенную толщину, что обеспечивает повышенную жесткость и устойчивость при обработке глубоких отверстий, что очень важно для соблюдения жестких допусков и предотвращения блуждания сверла.

Ключевое отличие параболических сверл с широким лезвием заключается в уникальной геометрии стружкоотводящей канавки и конструкции режущей кромки. Режущая кромка плавно переходит в стружкоотводящую канавку, в результате чего получается более прочный и жесткий профиль режущей кромки. Эта инновационная конструкция не только повышает структурную целостность сверла, но и способствует плавному отводу стружки, снижая риск образования стружки и последующего выхода сверла из строя.

При сверлении глубоких отверстий выделение тепла при трении может привести к локальному размягчению или отжигу режущей кромки, что ускоряет износ инструмента. Способность режущего инструмента сохранять свою твердость при повышенных температурах называется "горячей твердостью" или "красной твердостью". Широколезвийные параболические сверла обычно изготавливаются из современных сплавов быстрорежущей стали (HSS), причем для экстремальных применений популярна HSS, обогащенная кобальтом.

Кобальтовая быстрорежущая сталь, содержащая кобальт 5-8%, демонстрирует превосходную твердость в горячем состоянии по сравнению с обычной быстрорежущей сталью. Эта характеристика позволяет увеличить срок службы инструмента и повысить износостойкость, особенно в условиях высокотемпературного резания. Кроме того, содержание кобальта улучшает теплопроводность стали, обеспечивая более эффективный отвод тепла в процессе резания.

Для дальнейшего повышения производительности многие широколезвийные параболические сверла оснащаются специальными покрытиями, такими как TiAlN (нитрид титана-алюминия) или AlCrN (нитрид алюминия-хрома). Эти покрытия обеспечивают дополнительную износостойкость, снижают трение и улучшают теплоотвод, способствуя повышению производительности и долговечности инструмента при сложных операциях бурения глубоких отверстий.

Современные покрытия поверхности играют решающую роль в повышении производительности и долговечности как стандартных параболических сверл, так и широколезвийных параболических сверл. В современных операциях обработки широко используются следующие покрытия:

① Покрытие из нитрида титана (TiN): Это покрытие золотистого цвета значительно продлевает срок службы сверла и улучшает качество отверстий. Сверла с покрытием TiN отлично подходят для высокоскоростного сверления различных материалов, особенно стальных сплавов. Низкий коэффициент трения покрытия (обычно 0,4-0,5) снижает тепловыделение и налипание стружки, обеспечивая скорость резания до 30% выше, чем у инструментов без покрытия.

② Покрытие из карбонитрида титана (TiCN): При оптимальных температурах резания сверла с покрытием TiCN демонстрируют превосходную твердость (до 3000 HV), повышенную вязкость и износостойкость по сравнению с покрытиями TiN. Это голубовато-серое покрытие идеально подходит для высокоскоростного сверления черных материалов, особенно закаленных сталей. Покрытия TiCN могут сохранять свои свойства при температурах до 400°C, что позволяет увеличить скорость резания и подачу.

Однако при обработке цветных металлов следует соблюдать осторожность из-за высокого химического сродства TiCN с этими материалами, что может привести к ускоренному износу инструмента и возможному загрязнению заготовки.

③ Покрытие из нитрида титана и алюминия (TiAlN): Это фиолетово-черное покрытие значительно повышает производительность сверла, особенно в условиях высокотемпературной резки. TiAlN образует защитный слой оксида алюминия при повышенных температурах, обеспечивая теплоизоляцию и стойкость к окислению до 800 °C. Это позволяет эффективно выполнять сухую и практически сухую обработку, снижая или исключая необходимость использования СОЖ во многих областях применения.

Как и TiCN, покрытия TiAlN менее пригодны для обработки цветных металлов из-за возможного химического взаимодействия. Однако они отлично подходят для обработки высокопрочных сталей, нержавеющих сталей и титановых сплавов, обеспечивая повышение стойкости инструмента до 300% по сравнению со сверлами без покрытия для этих материалов.

При обработке глубоких отверстий оптимизация скорости сверления и подачи в зависимости от соотношения длины и диаметра (L/D) имеет решающее значение для достижения максимальной производительности резания и срока службы инструмента сверла. В следующих рекомендациях представлен систематический подход к настройке параметров для различных соотношений L/D:

Для соотношения L/D 4:1:

Для соотношения L/D 5:1:

Для соотношения L/D от 6:1 до 8:1:

Эти уменьшения помогают снизить повышенные силы резания, тепловыделение и проблемы отвода стружки, связанные со сверлением глубоких отверстий. Важно отметить, что это общие рекомендации и может потребоваться точная настройка в зависимости от свойств конкретного материала, эффективности СОЖ и жесткости станка.

Хотя параболические сверла обычно стоят в 2-3 раза дороже стандартных спиральных сверл, их превосходные характеристики при обработке глубоких отверстий (отношение L/D > 4:1) дают значительные преимущества:

Эти преимущества часто приводят к снижению стоимости одного просверленного отверстия, что делает параболические сверла предпочтительным выбором для механиков при обработке глубоких отверстий. Первоначальные инвестиции в эти специализированные инструменты обычно компенсируются повышением производительности, уменьшением количества смен инструмента и превосходным качеством отверстий, особенно в условиях крупносерийного производства или при работе с дорогостоящими деталями, когда сокращение брака имеет решающее значение.