Вы когда-нибудь задумывались, как лазеры могут резать металл, словно горячий нож масло? Эта статья погружает в увлекательный мир лазерной резки, уделяя особое внимание важнейшей роли положения фокуса. Узнайте, как регулировка этого ключевого фактора может изменить все - от точности реза до качества конечного продукта. Приготовьтесь узнать секреты, позволяющие всегда добиваться идеальных разрезов!

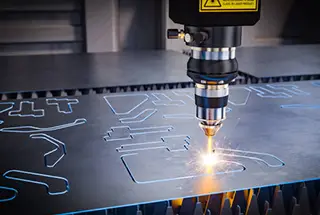

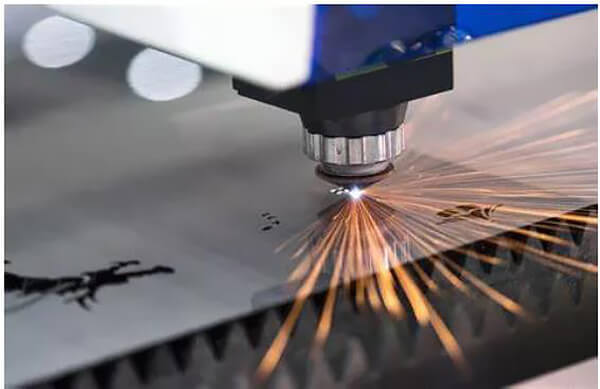

Лазерная резка - важнейшее применение лазерной технологии при изготовлении металлических изделий. В этом процессе используется мощный лазерный луч, обычно CO2 или волоконный лазер, сфокусированный через прецизионную линзу на поверхности материала. Интенсивная, концентрированная энергия быстро нагревает материал до температуры плавления или испарения, создавая локальную зону реза.

Одновременно в зону реза направляется коаксиальный поток вспомогательного газа высокого давления (например, азота, кислорода или сжатого воздуха, в зависимости от материала и желаемого результата). Этот газ выполняет несколько функций: он выводит расплавленный материал из пропила, в некоторых случаях предотвращает окисление и обеспечивает дополнительное охлаждение. Выбор вспомогательного газа существенно влияет на качество резки, скорость и характеристики кромок.

Процесс резки осуществляется за счет синхронизированного движения лазерного луча и заготовки относительно друг друга по заранее заданной траектории. Это движение обычно контролируется системами ЧПУ (компьютерного числового управления), что позволяет создавать сложные, точные геометрические формы с минимальными отходами материала. Современные станки для лазерной резки могут достигать допусков ±0,1 мм и скорости резки до 20 м/мин для тонколистового металла, что делает эту технологию незаменимой для высокоточного и крупносерийного производства.

Лазерная резка - сложный процесс, включающий в себя синергетическую работу механизма перемещения, системы управления, лазерного источника и режущей головки. Качество и эффективность процесса резки зависят от различных параметров, обусловленных этими четырьмя ключевыми компонентами.

Основные факторы, влияющие на производительность резки, включают в себя:

Характеристики луча:

Параметры лазера:

Фокусирующая оптика:

Динамика резки:

Свойства материала:

Среди этих факторов особое значение имеет положение фокуса. Регулировка положения фокуса изменяет как диаметр луча, падающего на поверхность заготовки, так и угол падения луча в пропиле. Эти изменения существенно влияют на формирование пропила, отражение луча в пропиле и, в конечном счете, на ширину пропила.

Ширина пропила - важнейший параметр, влияющий на множество показателей качества резания, включая:

Оптимизация этих факторов требует всестороннего понимания их взаимозависимости и влияния на конкретный обрабатываемый материал. В передовых системах лазерной резки часто используются адаптивные алгоритмы управления, позволяющие динамически регулировать эти параметры в режиме реального времени, обеспечивая стабильное качество резки при различной толщине и составе материала.

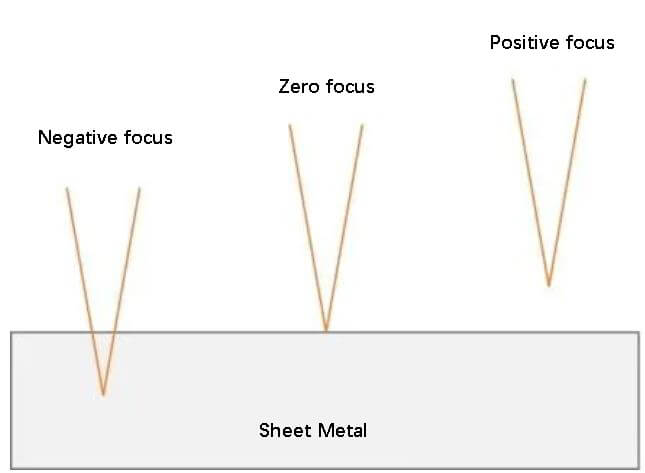

Положение фокуса (Z) - это критический параметр лазерной резки, определяющий расстояние между фокусной точкой лазерного луча и верхней поверхностью разрезаемого материала. Это положение существенно влияет на эффективность, качество и общую производительность процесса резки.

В терминологии лазерной резки:

Оптимальное положение фокуса зависит от таких факторов, как тип материала, толщина, скорость резки и желаемое качество реза. Правильная настройка фокуса имеет решающее значение для получения чистых, точных срезов и максимального использования возможностей лазера.

Ниже представлена схема, иллюстрирующая эти фокусные позиции:

Понимание и управление положением фокуса очень важно для оптимизации операций лазерной резки, поскольку оно напрямую влияет на интенсивность луча в зоне реза, ширину пропила и общее качество реза.

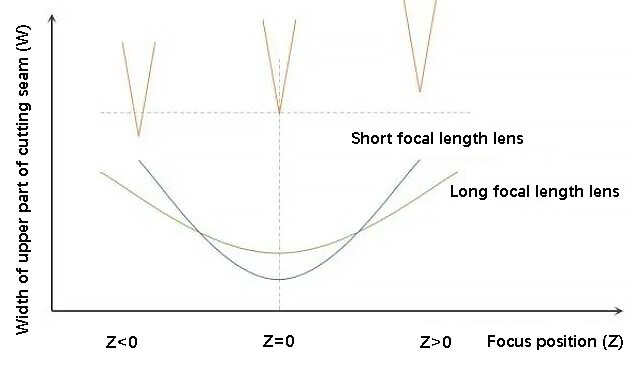

На следующем рисунке показана зависимость между положением фокуса (Z) и шириной (W) верхней части режущего шва обрабатываемого материала.

Когда внимание сосредоточено на поверхности пластины, ширина разреза самая узкая.

При изменении положения фокуса, как положительном, так и отрицательном расфокусировкаШирина разреза увеличится.

Степень увеличения ширины среза зависит от фокусного расстояния линзы режущей головки и глубины фокусировки. В целом, чем короче фокусное расстояние и меньше глубина фокуса, тем больше изменяется ширина среза в зависимости от фокусного положения.

Перед резкой любого материала необходимо отрегулировать расстояние между фокусом и материалом.

Как правило, выбор позиции фокусировки зависит от типа разрезаемого материала, поэтому очень важно выбрать ее соответствующим образом.

Если фокус расположен над разрезаемым материалом, то после достижения поверхности материала световой луч будет распространяться и рассеиваться в шве реза. В результате нижняя часть разреза будет больше верхней.

Этот тип фокуса подходит для окислительной резки, например, кислородной резки углеродистой стали, поскольку позволяет кислороду достичь нижней части заготовки и принять участие в достаточной реакции окисления. Кроме того, более крупный разрез в нижней части способствует удалению шлака.

При кислородной резке углеродистой стали большая положительная расфокусировка в определенном диапазоне приводит к увеличению размера пятна на поверхности материала, а также к более яркой и гладкой поверхности реза. Однако за пределами определенного диапазона энергия нижней части может оказаться недостаточной, что может привести к непроницаемой резке или образованию шлака на дне.

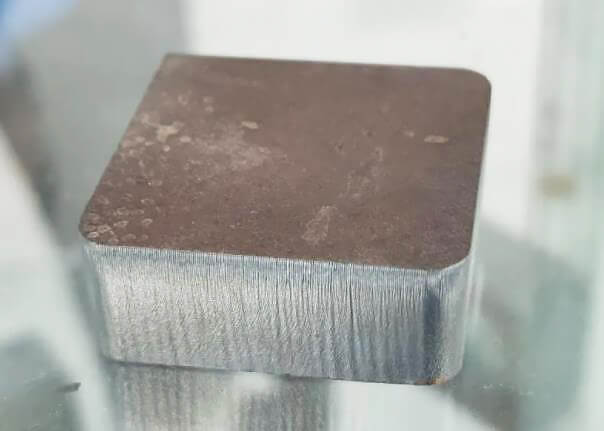

Лазер мощностью 2 кВт - позитивный фокус, резка углеродистой стали толщиной 15 мм с использованием кислорода

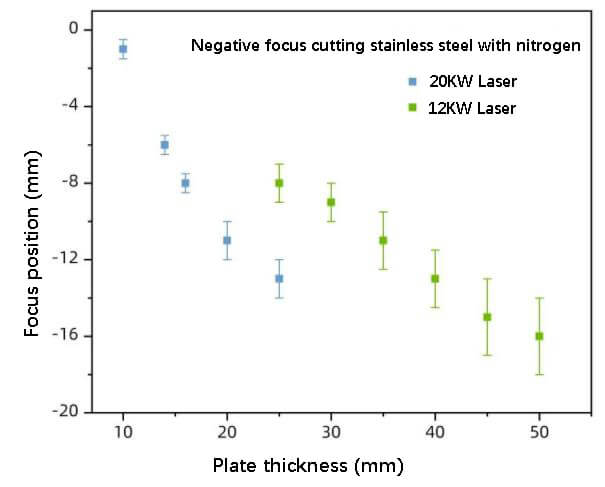

Резка с отрицательным фокусом предполагает размещение фокуса внутри пластины, что обеспечивает достаточную плотность энергии в нижней части разреза.

Срез шире в верхней части и более узкий в нижней, причем в верхней части амплитуда резания больше, что улучшает текучесть расплава. Однако нижняя часть имеет меньшую ширину реза и требует большего потока воздуха.

Отрицательная расфокусировка обычно используется, когда резка воздухом или азот.

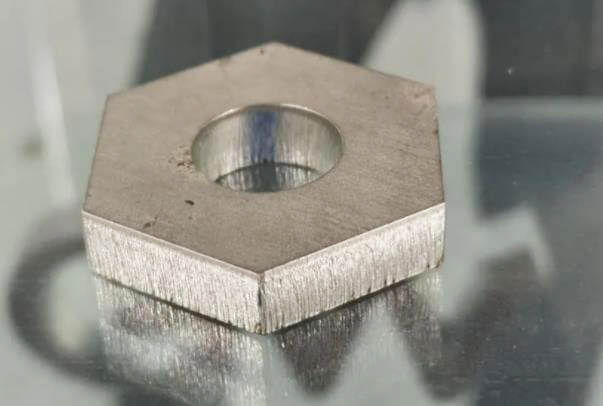

Лазер мощностью 6 кВт - резка нержавеющей стали 10 мм с отрицательным фокусом и азотом

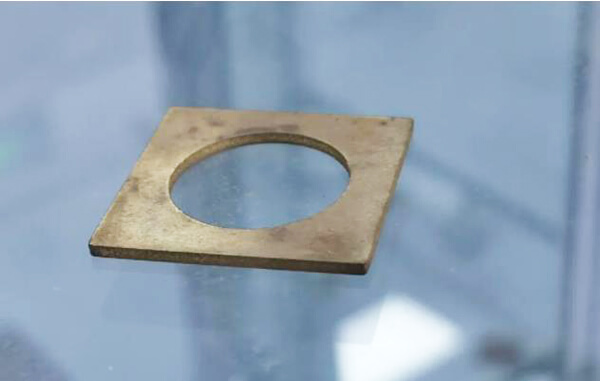

При резке с нулевым фокусом на поверхности пластины можно получить пятно наименьшего размера. Это приводит к относительно узкому диапазону плавления и меньшему размеру реза, что делает его пригодным для высокоточной резки тонких материалов.

Лазер мощностью 2 кВт с нулевым фокусом для резки 1 мм латуни с азотом

Характеристики резки и область применения различных положений фокуса

|

Положение фокуса | Характеристики резки |

Область применения |

Позитивный фокус | Прорезь в нижней части пластины больше, чем в верхней, что способствует полному участию нижней части в реакции окисления и выгрузке шлака. | Кислородная резка углеродистой стали |

Негативный фокус | Фокус находится внутри пластины, а режущий шов верхней части пластины больше, что обеспечивает достаточную плотность энергии в нижней части. | Азотно-воздушная резка нержавеющей стали, углеродистой стали, оцинкованной стали, алюминия и меди |

Нулевой фокус | Щель самая узкая, точность обработки высокая | Резка листов/фольги

Прецизионная резка |

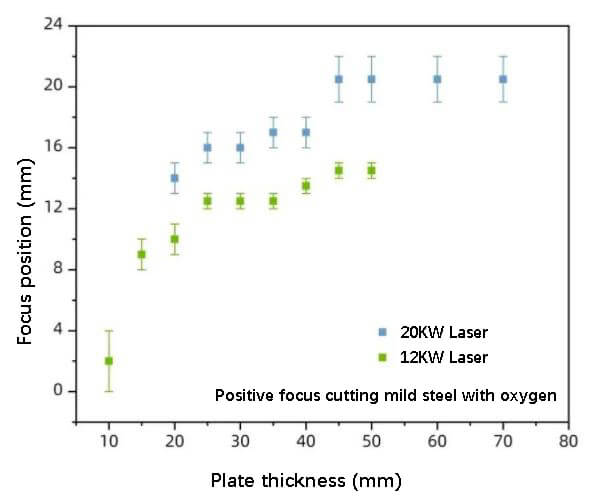

В последние годы диапазон мощности волоконных лазеров ежегодно увеличивается, и применение лазерной резки изменились с киловаттов на 10 000 ватт.

Наша лазерная фабрика постоянно изучает возможности применения мощных лазеров и разработала уникальный лазерный выход HBF (плоский режим высокой яркости). Этот выход обеспечивает превосходное качество резки толстых листов и в то же время учитывает потребность в эффективных тонких резка пластин.

Позитивный фокус на резке низкоуглеродистой стали с помощью кислорода

Негативное внимание к резка нержавеющей стали с кислородом

В реальных условиях резки необходимо выбрать подходящее положение фокуса в соответствии с конкретными требованиями к резке.