Вы когда-нибудь задумывались, почему одни материалы гнутся, а другие - трещат? Эта статья в блоге исследует увлекательный мир свойств материалов, уделяя особое внимание упругости, жесткости, прочности и твердости. К концу статьи вы поймете, как эти свойства влияют на все - от деталей машин до повседневных предметов.

Модуль упругости - важнейший параметр в материаловедении и машиностроении.

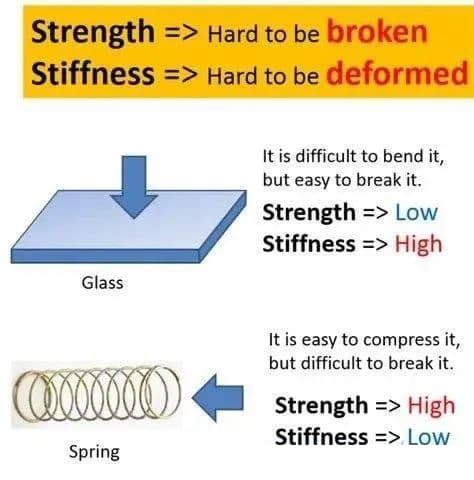

Для характеристики материалов используется множество параметров, но наиболее часто применяются модуль упругости, жесткость, прочность и твердость. Однако эти понятия часто понимаются неправильно или смешиваются. Давайте рассмотрим эти свойства, чтобы лучше понять их взаимосвязь и различия.

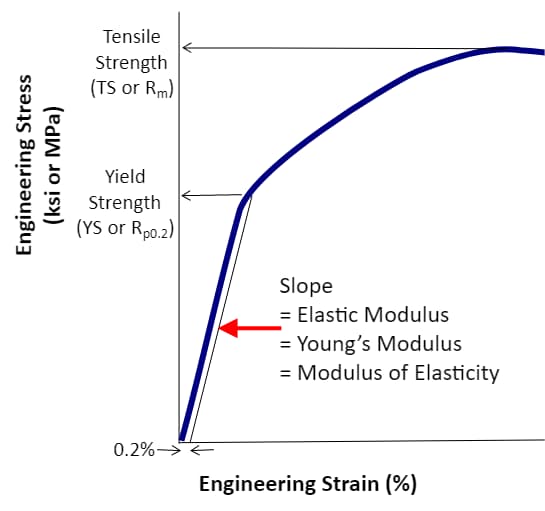

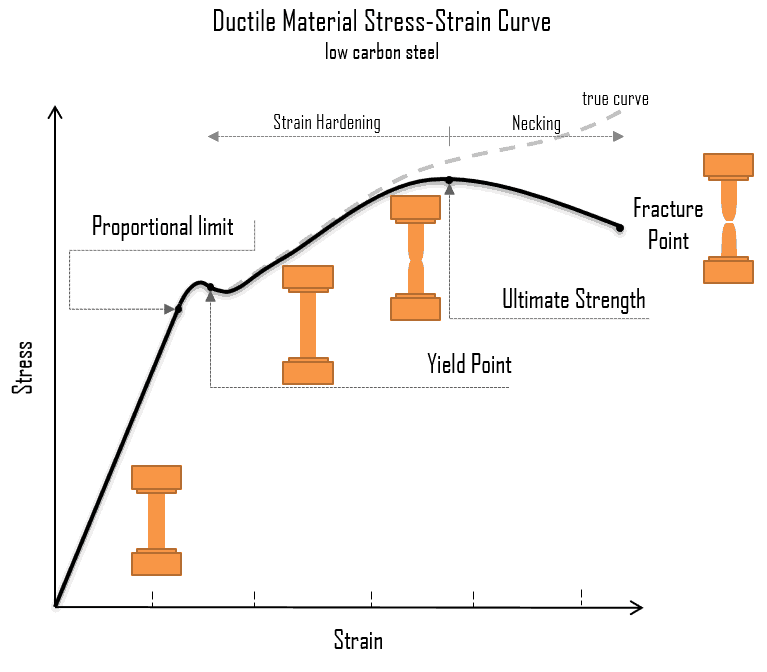

Модуль упругости, также известный как модуль Юнга, определяет сопротивление материала упругой деформации. Более высокий модуль упругости указывает на большую способность противостоять деформации под действием напряжения. В пределах упругости связь между напряжением и деформацией линейна и пропорциональна, что соответствует закону Гука. Модуль упругости определяется как отношение напряжения к деформации в этой линейной области.

Модуль упругости как внутреннее свойство материала отражает прочность межатомных, межмолекулярных или ионных связей в его структуре. На него влияют такие факторы, как химический состав, кристаллическая структура и температура. Как правило, модуль упругости материала уменьшается с повышением температуры. Этот принцип используется в таких процессах металлообработки, как ковка, где нагрев деталей перед формовкой снижает как модуль упругости, так и предел текучести, облегчая деформацию по сравнению с работой при комнатной температуре.

Понимание модуля упругости имеет решающее значение для выбора материала при проектировании, поскольку он напрямую влияет на жесткость, прогиб под нагрузкой и общие характеристики конструкции. Он также играет важную роль в прогнозировании поведения материалов в различных областях применения - от аэрокосмической до гражданского строительства.

Термическая обработка металлических материалов включает в себя целый ряд процессов, в том числе:

Объемная термическая обработка:

Поверхностная термообработка:

Эти процессы термообработки могут значительно изменить микроструктуру материала, что приводит к существенным изменениям механических свойств, таких как:

Однако модуль упругости, также известный как модуль Юнга, в первую очередь определяется силами межатомного сцепления в материале. Эти силы присущи составу и кристаллической структуре материала и в меньшей степени зависят от процессов термообработки.

Модуль упругости обычно изменяется всего на 3-5% в результате термообработки, что считается незначительным для большинства инженерных применений. Это незначительное изменение может быть обусловлено:

Учитывая это минимальное влияние, инженеры и материаловеды обычно рассматривают модуль упругости как постоянную величину для данного материала в практических приложениях. Такой подход упрощает расчеты и процесс выбора материала без существенного снижения точности.

Стоит отметить, что если термообработка не может существенно изменить модуль упругости, то другие факторы, такие как температура во время использования, сильная пластическая деформация или значительные изменения в составе, могут оказать более выраженное влияние на это свойство.

Жесткость

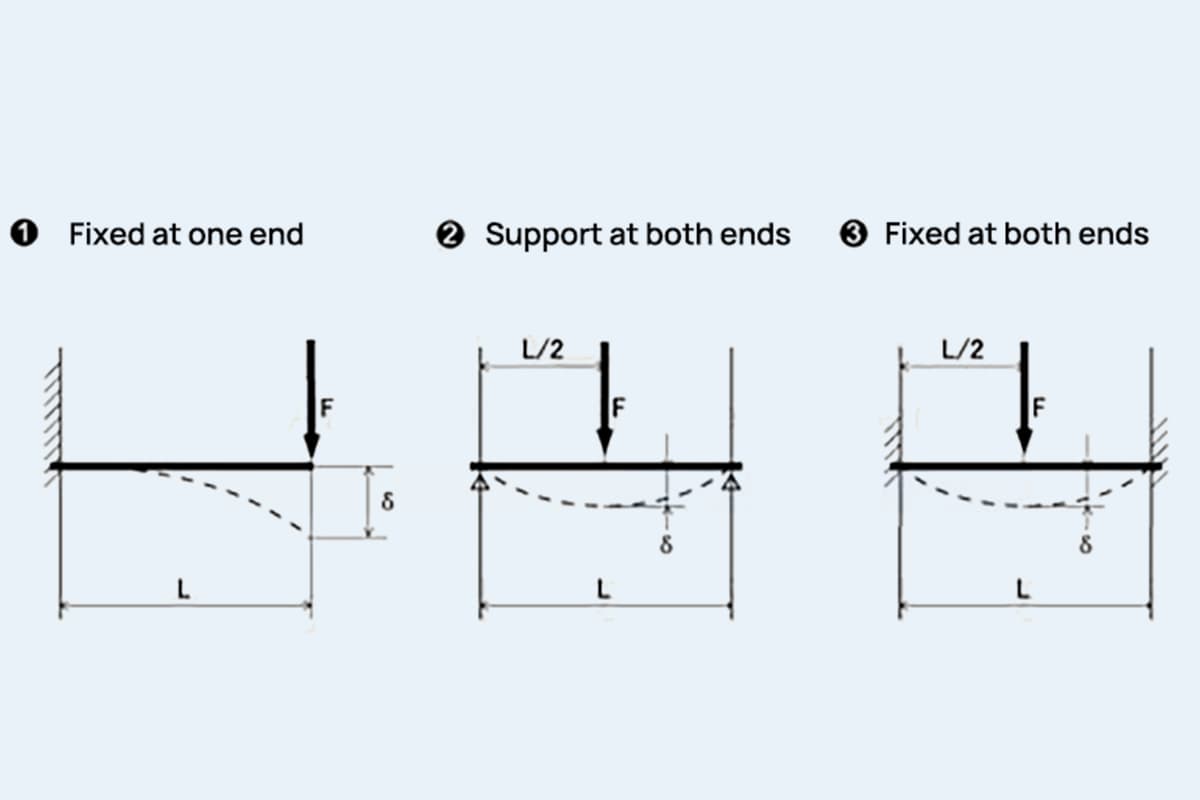

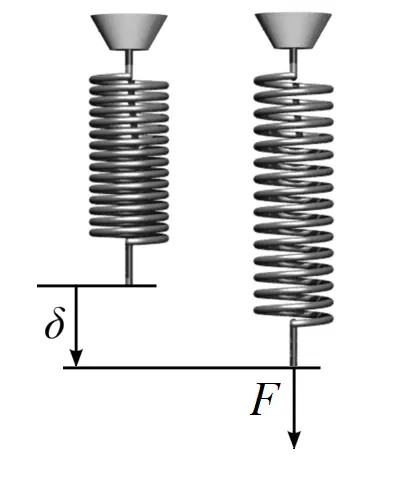

Жесткость - это важнейшее механическое свойство, определяющее сопротивление детали упругой деформации под действием внешних сил. Она зависит от двух основных факторов: геометрии детали и свойств материала. Геометрия включает в себя такие элементы конструкции, как площадь поперечного сечения, момент инерции и общий дизайн, а свойства материала в основном представлены модулем упругости (модулем Юнга). Для данной конфигурации конструкции более высокий модуль упругости напрямую коррелирует с повышенной жесткостью.

В точном машиностроении, например, при проектировании станков, жесткость играет ключевую роль в обеспечении точности работы. Шпиндель станка служит отличным примером, когда жесткость имеет первостепенное значение. Во время работы шпиндель должен сохранять стабильность размеров при различных нагрузках, чтобы обеспечить постоянную точность обработки. Любая упругая деформация шпинделя может привести к ошибкам позиционирования, неровностям поверхности и общему снижению качества детали.

При проектировании компонентов станков, таких как шпиндели, инженеры должны оптимизировать как геометрию конструкции, так и выбор материала. Для моделирования и прогнозирования характеристик жесткости при различных условиях нагружения часто используются передовые методы анализа методом конечных элементов (FEA). Часто используются материалы с высоким модулем упругости, такие как инструментальные стали или керамические композиты. Кроме того, для повышения жесткости без чрезмерного снижения веса могут использоваться инновационные конструктивные особенности, такие как оребрение, полые валы или гибридные системы материалов.

Стоит отметить, что хотя высокая жесткость часто желательна, она должна быть сбалансирована с другими конструктивными соображениями, такими как вес, стоимость, технологичность и демпфирующие характеристики. В некоторых случаях контролируемая гибкость может быть специально предусмотрена в системе для поглощения вибраций или теплового расширения.

Прочность - важнейший параметр, используемый для оценки несущей способности компонента или детали в контексте их эксплуатации. Это свойство является основополагающим при определении структурной целостности и предельных эксплуатационных характеристик материалов в различных условиях нагрузки.

Для хрупких материалов, таких как чугун или керамика, мы в основном используем предел прочности на растяжение (UTS) или прочность на сжатие для оценки потенциального разрушения. Эти материалы обычно разрушаются без значительной пластической деформации, что делает предел прочности важнейшим критерием проектирования.

В отличие от этого, для вязких или упругих материалов, таких как многие стали и алюминиевые сплавы, мы используем двойной подход:

Инженеры должны учитывать пределы текучести и растяжения при проектировании из эластичных материалов, чтобы гарантировать, что компоненты не только не подвергнутся необратимой деформации в нормальных условиях эксплуатации, но и сохранят достаточный запас прочности на случай катастрофического разрушения.

Кроме того, в зависимости от конкретных требований и условий окружающей среды могут учитываться такие факторы, как усталостная прочность при циклических нагрузках, прочность при ползучести для высокотемпературных применений и ударная прочность для сценариев динамических нагрузок.

Твердость - это фундаментальное свойство материалов, определяющее их устойчивость к локальным пластическим деформациям, вызываемым механическим вдавливанием или истиранием. В металлургии и производстве испытание на твердость заключается в приложении контролируемой силы к поверхности материала с помощью стандартных инденторов различной геометрии (например, сферических, пирамидальных или конических). Затем измеряется размер или глубина полученного углубления для расчета значения твердости.

Взаимосвязь между твердостью и другими механическими свойствами материала сложна, но значима. Как правило, твердость положительно коррелирует с пределом текучести и пределом прочности при растяжении. Материалы с более высоким пределом текучести обычно демонстрируют большую устойчивость к пластической деформации, что приводит к более высоким значениям твердости. Однако важно отметить, что твердость - это не прямая мера прочности, а скорее показатель устойчивости материала к локальным деформациям.

Показатели твердости зависят от нескольких факторов:

Существуют различные стандартизированные тесты на твердость, включая тесты Бринелля, Роквелла, Виккерса и Кнупа. Каждый тест подходит для определенных материалов или областей применения и дает значения по разным шкалам. Понимание взаимосвязи между твердостью и другими свойствами материала имеет решающее значение для выбора материала, контроля качества и прогнозирования характеристик деталей в производстве и машиностроении.

Хотя модуль упругости и твердость - это разные свойства материала, между ними существует сложная взаимосвязь, особенно в металлах и керамике. Хотя они измеряют разные аспекты поведения материала, часто можно наблюдать корреляцию.

Модуль упругости, также известный как модуль Юнга, определяет сопротивление материала упругой деформации под нагрузкой. Это внутреннее свойство материала, отражающее прочность атомной связи. Твердость, с другой стороны, измеряет устойчивость материала к локальной пластической деформации, как правило, при вдавливании.

Во многих материалах, особенно в металлах, существует положительная корреляция между модулем упругости и твердостью. Эта связь обусловлена тем, что оба свойства зависят от прочности межатомных связей. Материалы с более прочными атомными связями имеют более высокий модуль упругости и зачастую более твердые.

Однако важно отметить, что эта корреляция не является универсальной или линейной для всех классов материалов. Такие факторы, как кристаллическая структура, размер зерна и микроструктурные особенности, могут существенно влиять на твердость, не обязательно в той же степени влияя на модуль упругости.

Например, процессы термообработки, такие как закалка, могут существенно повысить твердость металла, но при этом минимально повлиять на модуль упругости. И наоборот, некоторые керамические материалы могут обладать высокой твердостью, но относительно низким модулем упругости из-за их уникальных характеристик сцепления.

На практике инженеры и материаловеды часто используют эмпирические соотношения между модулем упругости и твердостью для конкретных классов материалов, чтобы оценить одно свойство по другому. Эти соотношения, несмотря на их полезность, следует применять с осторожностью и пониманием их ограничений и специфики материала.