Представьте себе мир, в котором наши повседневные устройства работают безотказно, никогда не выходя из строя из-за коррозии или износа. Это волшебство часто происходит благодаря важнейшему процессу, называемому гальваническим покрытием. В этой статье мы рассмотрим, как гальваническое покрытие повышает долговечность и производительность электронных терминалов, изучим его методы и преимущества. Прочитав статью, вы получите представление о том, как эта технология продлевает срок службы разъемов и почему она жизненно важна для поддержания надежных электрических контактов в различных приложениях.

Гальваника - это разновидность процесса электроосаждения металлов. Он включает в себя восстановление разряда простых или сложных ионов металла с помощью электрохимических методов на поверхности твердого тела (проводника или полупроводника), в результате чего атомы металла прилипают к поверхности электрода, образуя металлический слой.

Гальваническое покрытие изменяет свойства поверхности твердых тел, тем самым изменяя их внешний вид, повышая коррозионную стойкость, износостойкость и твердость, а также придавая особые оптические, электрические, магнитные и термические свойства поверхности.

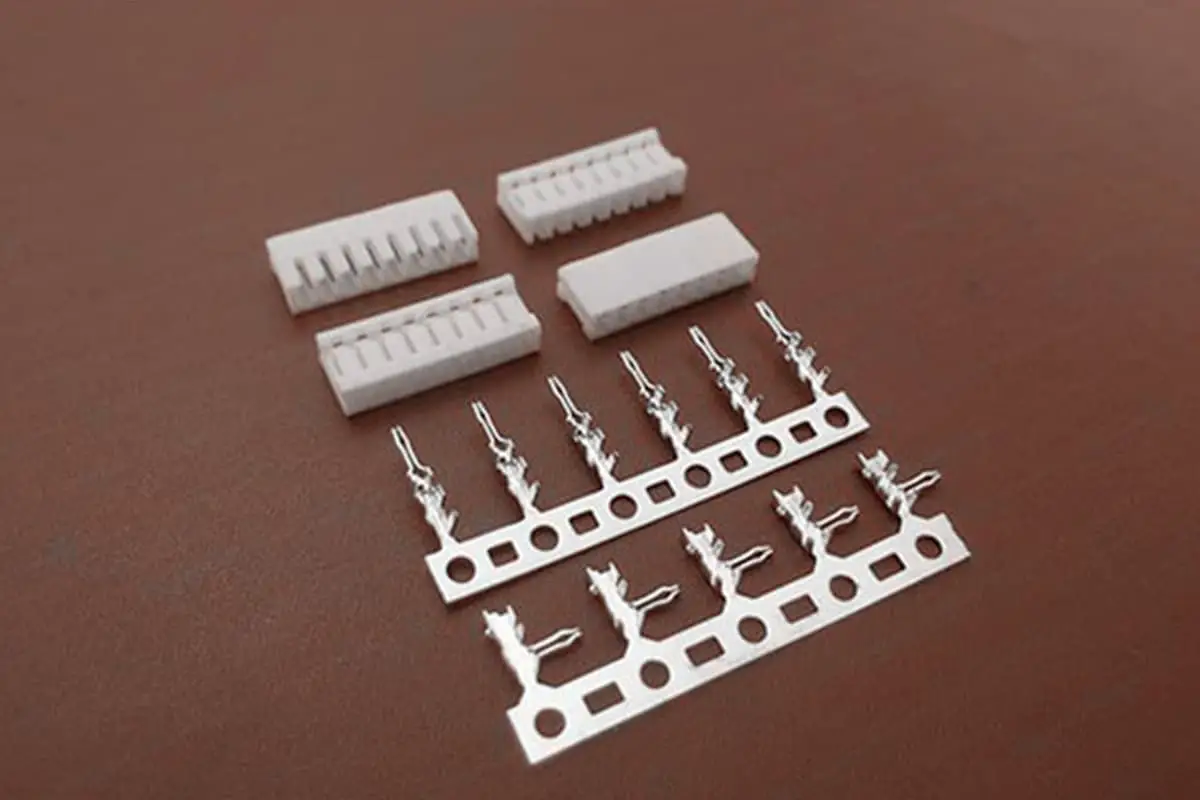

Большинство электронных разъемов и клемм подвергаются обработке поверхности, как правило, гальванической, по двум основным причинам: во-первых, для защиты пружинного материала клеммы от коррозии; во-вторых, для оптимизации характеристик поверхности клеммы, создания и поддержания контактного взаимодействия между клеммами, особенно в плане контроля слоя пленки. Другими словами, для облегчения контакта металла с металлом.

Предотвращение коррозии:

Большинство пружин разъемов изготовлены из медного сплава, который может корродировать в условиях эксплуатации, например, в результате окисления и сульфидации. Гальваническое покрытие клемм изолирует пружину от окружающей среды, предотвращая коррозию. Материалы для гальванического покрытия должны быть коррозионностойкими, по крайней мере, в среде их применения.

Оптимизация поверхности:

Оптимизация свойств поверхности клемм может быть достигнута двумя способами. Один из них - через конструкцию разъема, создавая и поддерживая стабильный контактный интерфейс. Другой - путем создания металлического контакта, требующего, чтобы любая поверхностная пленка либо отсутствовала, либо разрывалась при вставке. Различие между отсутствием пленки и ее разрывом отличает покрытие драгоценными металлами от покрытия недрагоценными металлами.

Покрытия из драгоценных металлов, таких как золото, палладий и их сплавы, инертны и не имеют собственного пленочного слоя. Поэтому для этих обработка поверхностиМеталлический контакт происходит "автоматически". Тогда встает вопрос о том, как сохранить благородство поверхности клеммы, защитив ее от внешних факторов, таких как загрязнение, диффузия подложки и коррозия клеммы.

Покрытие из недрагоценных металлов, в частности олова, свинца и их сплавов, покрыто оксидной пленкой, которая легко разрывается при вставке, тем самым создавая металлическую зону контакта.

Покрытие клемм драгоценными металлами подразумевает покрытие основной поверхности, обычно никелевой, драгоценным металлом. Стандартная толщина покрытия разъемов составляет 15-50 микрон для золота и 50-100 микрон для никеля. Наиболее часто используемыми драгоценными металлами для нанесения покрытия являются золото, палладий и их сплавы.

Золото - идеальный материал для нанесения покрытия благодаря его превосходной проводимости и тепловым свойствам, а также устойчивости к коррозии в любой среде. Благодаря этим преимуществам золотое покрытие преимущественно используется в разъемах для приложений, требующих высокой надежности, хотя золото стоит дорого.

Палладий, также являющийся драгоценным металлом, обладает более высоким сопротивлением, меньшей теплопроводностью и меньшей коррозионной стойкостью по сравнению с золотом, но при этом он обладает превосходной износостойкостью. Сплавы палладия и никеля (в соотношении 80-20) обычно используются в клеммных колодках разъемов.

При нанесении покрытия из драгоценных металлов необходимо учитывать следующие факторы:

a. Пористость

В процессе нанесения покрытия золото зарождается на многочисленных открытых поверхностных загрязнениях. Эти ядра продолжают расти и распространяться по поверхности, в конце концов сталкиваясь и полностью покрывая поверхность, в результате чего образуется пористое покрытие.

Пористость золотого слоя зависит от его толщины. Ниже 15 микрон пористость быстро увеличивается, тогда как выше 50 микрон пористость остается низкой, а скорость ее уменьшения незначительна. Это объясняет, почему толщина покрытия из драгоценных металлов обычно находится в диапазоне 15-50 микрон.

Пористость также связана с дефектами подложки, такими как включения, ламинирование, следы от штампа, неправильная очистка после штамповки и неправильная смазка.

b. Износ

Износ плакированной поверхности может привести к обнажению основного материала. Износ или долговечность плакированной поверхности зависит от двух характеристик обработки поверхности: коэффициента трения и твердости. По мере увеличения твердости и уменьшения коэффициента трения срок службы обработки поверхности увеличивается.

Гальваническое покрытие обычно представляет собой твердое золото, содержащее активаторы упрочнения, такие как кобальт (Co), наиболее распространенный упрочняющий агент, который повышает износостойкость золота. Выбор палладий-никелевого покрытия может значительно повысить износостойкость и долговечность покрытия из драгоценного металла.

Как правило, 3-микронный слой золота наносится поверх 20-30-микронного палладиево-никелевого сплава, обеспечивая хорошую проводимость и высокую прочность. Кроме того, для продления срока службы часто используется никелевый подслой.

c. Никелевый подслой

Никелевый подслой является основным фактором при нанесении покрытия из драгоценных металлов и выполняет несколько важных функций, обеспечивая целостность контактной поверхности клемм.

Обеспечивая эффективный барьерный слой за счет положительно окисленной поверхности, никель снижает вероятность пористой коррозии и обеспечивает твердый опорный слой под покрытием из драгоценных металлов, тем самым увеличивая срок службы покрытия. Какова подходящая толщина этого слоя?

Чем толще никелевый слой, тем меньше износ, но с точки зрения стоимости и контроля шероховатость поверхностиОбычно выбирается толщина 50-100 микрон.

Осаждение недрагоценных металлов отличается от осаждения драгоценных металлов тем, что всегда включает в себя определенное количество поверхностных слоев пленки. Для соединителей, целью которых является обеспечение и поддержание металлического контактного интерфейса, необходимо учитывать наличие этих пленок.

Как правило, для покрытий из недрагоценных металлов требуется большое усилие прижима, чтобы разрушить пленку и тем самым обеспечить целостность контактной поверхности клеммы. Скрабирующее действие также имеет решающее значение для поверхностей выводов с пленочными слоями.

Существует три типа незолотой обработки поверхности при нанесении покрытия на клеммы: олово (сплав олова и свинца), серебро и никель. Олово используется чаще всего, серебро отлично подходит для сильноточных применений, а никель - для высокотемпературных сред.

a. Обработка поверхности оловом

Олово также относится к оловянно-свинцовым сплавам, особенно к сплаву олово 93-свинец 3.

Использование оловянной обработки поверхности обусловлено тем, что оксидная пленка олова легко разрушается. Оловянное покрытие имеет на своей поверхности слой твердой, тонкой и хрупкой оксидной пленки. Под оксидным слоем находится мягкое олово. Когда на пленку действует положительная сила, оксид олова, будучи тонким, не выдерживает нагрузки и из-за своей хрупкости легко трескается.

В таких условиях нагрузка передается на слой олова, который, будучи мягким и податливым, легко течет под давлением. По мере того как олово течет, трещины в оксиде расширяются. Через эти трещины и прослойку олово выдавливается на поверхность, обеспечивая металлический контакт. В сплавах олово-свинец роль свинца заключается в уменьшении образования оловянных вискеров.

Оловянные вискеры образуются в виде монокристаллических нитей на поверхности плакированного олова под действием напряжения, что может привести к короткому замыканию между клеммами. Добавление 2% или большего количества свинца может уменьшить образование вискеров. Другое распространенное соотношение оловянно-свинцового сплава - 60:40, аналогичное соотношению состава припоя (63:37), которое используется в основном в разъемах, требующих пайки.

Однако в последнее время законодательство все чаще требует снижения содержания свинца в электронных и электротехнических изделиях, что приводит к росту спроса на бессвинцовые покрытия, такие как чистое олово, олово/медь и олово/серебро. Рост оловянных вискеров можно замедлить путем нанесения слоя никеля между слоями меди и олова или использования матовой, не блестящей поверхности олова.

b. Покрытие поверхности серебром

Серебро считается недрагоценным металлом для обработки поверхности, поскольку оно вступает в реакцию с серой и хлором, образуя сульфидную пленку. Эта сульфидная пленка действует как полупроводник и может проявлять диодоподобные характеристики.

Серебро также мягкое, сравнимое с мягким золотом. Поскольку сульфид не так легко разрушить, серебро не подвержено фреттинг-коррозии. Обладая отличной электро- и теплопроводностью, серебро не плавится под действием высоких токов, что делает его отличным выбором для обработки поверхностей высокотоковых выводов.

Смазка играет различную роль в зависимости от обработки поверхности клеммы, выполняя в основном две функции: снижение коэффициента трения и обеспечение изоляции от окружающей среды.

Снижение коэффициента трения имеет два преимущества: во-первых, уменьшает усилие, необходимое для вставки соединителей; во-вторых, увеличивает срок службы соединителей за счет минимизации износа. Смазка клемм может образовывать защитный слой, который предотвращает или замедляет разрушение контактного интерфейса под воздействием окружающей среды, обеспечивая тем самым изоляцию.

Как правило, при обработке поверхности драгоценных металлов смазка используется для снижения трения и повышения долговечности разъемов. В случае обработки оловянных поверхностей она обеспечивает изоляцию от окружающей среды для предотвращения фреттинг-коррозии. Хотя смазка может применяться и в процессе постгальванической обработки, это всего лишь дополнительная мера.

Для разъемов, которые должны быть припаяны к печатным платам, процесс очистки припоя может удалить смазку. Смазочные материалы притягивают пыль, что в условиях запыленности может привести к увеличению электрического сопротивления и сокращению срока службы. Наконец, температурная стойкость смазочных материалов также может ограничить их применение.

Предполагается, что покрытие из драгоценных металлов наносится поверх 50-микронной никелевой основы. Наиболее распространенным материалом является золото, толщина которого варьируется в зависимости от требований к сроку службы, однако оно подвержено проблемам пористости.

Палладий не рекомендуется использовать в ситуациях, требующих защиты от пайки. Серебро чувствительно к потускнению и миграции, в основном используется в силовых разъемах, но его срок службы может быть значительно увеличен за счет смазки. Олово отличается превосходной устойчивостью к воздействию окружающей среды, однако необходимо обеспечить механическую стабильность.

Материалы из олова или оловянных сплавов являются одним из лучших вариантов для гальванического покрытия выводов, предлагая экономичное решение с низким контактным сопротивлением и отличной паяемостью. Эти материалы отвечают требованиям к производительности в различных областях применения, что делает их идеальной заменой золоту и другим драгоценным металлам в гальванике.

Ниже приведены десять незыблемых правил, но по мере появления новых областей применения, новые принципы ждут своего открытия.

Избегайте использования луженых клемм в условиях вибрации. Дифференциальное тепловое расширение (DTE) между металлами клемм может привести к фреттинг-коррозии в диапазоне от 10 до 200 микрометров, повреждая покрытие, обнажая основной материал и значительно увеличивая сопротивление контакта из-за окисления.

Согласно второму правилу, при увеличении осевого давления для уменьшения трения необходимо обеспечить надлежащую смазку. Смазывать следует как наружные, так и внутренние клеммы, или, по крайней мере, один конец.

Высокие температуры ускоряют образование интерметаллических соединений между медью и оловом, в результате чего образуются хрупкие и твердые прослойки, влияющие на функциональность. В качестве промежуточного слоя рекомендуется наносить никелевое покрытие, поскольку интерметаллические соединения никеля и олова образуются медленнее.

Яркое оловянное покрытие выглядит эстетично; матовое олово должно сохранять чистую поверхность, чтобы не влиять на паяемость. Латунное оловянное покрытие должно включать никелевый подслой, чтобы предотвратить потерю цинка из основного материала, что ухудшит паяемость.

Толщины менее 100 микродюймов обычно используются для недорогих изделий с более низкими требованиями к паяемости.

Такая практика приводит к усилению окисления и коррозии. Олово мигрирует на поверхность золота, что в конечном итоге приводит к накоплению оксида олова на более твердой золотой подложке. Разрушить оксид олова на золоте сложнее, чем проникнуть в оксидный слой непосредственно на олове. Однако фреттинг-коррозия между оловом и серебром аналогична коррозии клемм, покрытых оловом с обоих концов.

Эта процедура удаляет оксидный слой на оловянном покрытии, обеспечивая надежный контакт металла с металлом. Эта процедура также рекомендуется для клемм ZIF (Zero Insertion Force).

Из-за низкой температуры плавления олова не рекомендуется использовать эти материалы в местах, подверженных возникновению дуги, например, в контактных площадках.