Вы когда-нибудь задумывались, почему ваши детали, обработанные на станках с ЧПУ, не получаются идеальными? В этой статье рассматриваются девять распространенных ошибок обработки на станках с ЧПУ, от износа инструмента до тепловой деформации, и предлагаются практические советы, как их избежать. Понимая эти ошибки, вы повысите точность обработки и сэкономите время и ресурсы. Окунитесь в эту тему, чтобы узнать, как небольшие корректировки могут привести к безупречным деталям каждый раз.

Под погрешностью обработки понимается отклонение фактических геометрических параметров (размеров, формы и взаимного расположения) от идеальных геометрических параметров. Точность обработки определяется степенью соответствия между фактическими и идеальными геометрическими параметрами.

Чем меньше погрешность обработки, тем выше степень соответствия и точность обработки. Погрешность обработки и точность обработки используются для измерения одного и того же вопроса. Следовательно, размер погрешности обработки указывает на уровень точности обработки.

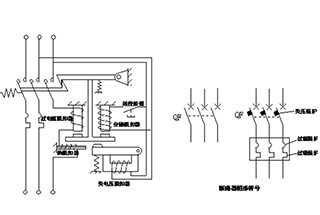

Основные производственные ошибки в станках включают в себя ошибки вращения шпинделя, направляющих и передаточной цепи.

Под погрешностью вращения шпинделя понимается отклонение фактической оси шпинделя в любой момент времени от средней оси, что напрямую влияет на точность обрабатываемой заготовки.

Причины погрешности вращения шпинделя включают в себя ошибки соосности шпинделя, ошибки подшипников, ошибки соосности между подшипниками и обмотку шпинделя.

Направляющие служат для определения взаимного расположения компонентов станка, а также направляют движение станка. Погрешность направляющей может быть вызвана ошибками при изготовлении направляющей, неравномерным износом и низким качеством установки.

Погрешность цепи передачи относится к погрешностям относительного движения между элементами передачи на обоих концах цепи и вызвана погрешностями изготовления и сборки каждого звена, а также износом в процессе эксплуатации.

В любом процессе резания износ инструмента приводит к изменению размера и формы заготовки. Влияние геометрических погрешностей инструмента на погрешности обработки зависит от типа инструмента. При использовании инструментов фиксированного размера погрешности изготовления непосредственно влияют на точность обработки заготовки. С другой стороны, для инструментов общего назначения (например, токарных) погрешности изготовления не оказывают прямого влияния на погрешности обработки.

Задача приспособления - обеспечить правильное позиционирование заготовки относительно фрезы и станка. В результате геометрические погрешности в приспособлении оказывают значительное влияние на погрешности обработки, особенно на погрешности позиционирования.

Погрешность позиционирования в основном состоит из неточностей опорной точки и погрешностей изготовления пары позиционирования.

При обработке заготовки на станке определенные геометрические элементы на заготовке должны быть выбраны в качестве базовой точки отсчета. Если выбранная базовая точка не совпадает с проектной точкой (точкой, используемой для определения размера и положения конкретной поверхности на чертеже детали), возникнет ошибка несовпадения точек.

Позиционирующая поверхность заготовки и позиционирующие элементы приспособления образуют позиционирующую пару. Максимальное изменение положения заготовки, вызванное неточностями при изготовлении позиционной пары и зазором между позиционными парами, называется погрешностью изготовления позиционной пары.

Неточности в позиционировании пары могут возникать только при использовании метода настройки, а не при пробном резании.

Жесткость заготовки

В системе обработки, если заготовка имеет меньшую жесткость по сравнению со станком, инструментом и приспособлением, то под действием сил резания деформация, вызванная недостаточной жесткостью заготовки, будет оказывать существенное влияние на погрешности обработки.

Жесткость инструмента

Жесткость цилиндрического токарный инструмент в нормальном направлении (y) обрабатываемой поверхности очень высок, и его деформацией можно пренебречь. Однако при растачивании внутреннего отверстия меньшего диаметра режущий стержень имеет низкую жесткость, и вызванная силой деформация режущего стержня сильно влияет на точность обработки отверстия.

Жесткость деталей станков

Детали станков состоят из множества компонентов, и в настоящее время не существует простого метода расчета для определения их жесткости. Жесткость деталей станков оценивается в основном опытным путем. К факторам, влияющим на жесткость деталей станков, относятся деформация поверхностей сопряжения при контакте, сила трения, компоненты с низкой жесткостью и зазоры.

Тепловые деформации в системе обработки оказывают значительное влияние на погрешности обработки, особенно при прецизионной обработке и обработке крупных заготовок. В некоторых случаях погрешности обработки, вызванные тепловой деформацией, могут составлять до 50% от общей погрешности заготовки.

В каждом процессе обработки система обработки должна быть определенным образом отрегулирована. Однако, поскольку регулировка не может быть абсолютно точной, возникают ошибки регулировки. Точность взаимного позиционирования заготовки и фрезы на станке обеспечивается за счет регулировки станка, фрезы, приспособления или заготовки.

Если исходная точность станка, резца, приспособления и заготовки соответствует технологическим требованиям без учета динамических факторов, погрешность настройки становится основным фактором, определяющим погрешность обработки.

При измерении деталей во время или после обработки точность измерения напрямую зависит от метода измерения, точности измерительного прибора, обрабатываемой детали, а также от субъективных и объективных факторов.

Напряжение, существующее внутри детали без какой-либо внешней силы, называется внутреннее напряжение. Как только внутреннее напряжение возникает в заготовке, металл находится в состоянии высокого энергетического потенциала и нестабильности. Чтобы достичь состояния более низкой энергии и стабильности, металл подвергается деформации, что приводит к потере первоначальной точности обработки заготовки.