Вы когда-нибудь задумывались, как различные материалы влияют на гибку листового металла? В этой содержательной статье опытный инженер-механик делится своими знаниями о влиянии типов материалов, толщины и других факторов на расчеты гибки. Откройте для себя ценные сведения, которые помогут вам оптимизировать процессы изготовления листового металла и добиться точных результатов. Читайте дальше, чтобы узнать от эксперта отрасли и поднять свои знания о гибке на новый уровень!

Наш комплексный онлайн-калькулятор для гибки листового металла - незаменимый инструмент для точной металлообработки, позволяющий быстро и точно определить критические параметры для операций гибки листового металла. Этот продвинутый калькулятор предоставляет ключевые сведения о:

Инструкция по оптимальному использованию:

Используйте этот мощный калькулятор, чтобы улучшить процесс изготовления листового металла, повысить точность, сократить отходы материалов и оптимизировать производственный процесс.

Похожие статьи:

Гибка листового металла - это фундаментальный процесс изготовления металлоконструкций, который заключается в деформации листа металла вдоль прямой оси. Этот процесс необходим для создания широкого спектра металлических изделий различной формы и функциональности. Чтобы добиться точных и аккуратных изгибов, необходимо понимать и учитывать несколько ключевых концепций на этапах проектирования и производства.

Процесс гибки начинается с детального проектирования конечной детали. Для этого создаются 3D-модели с помощью программ CAD, таких как AutoCAD или SolidWorks. В проекте должны быть учтены различные факторы, включая припуски на изгиб, рельефы и линии изгиба. Правильно подготовленные файлы гарантируют, что конечный продукт будет соответствовать требуемым спецификациям и стандартам качества.

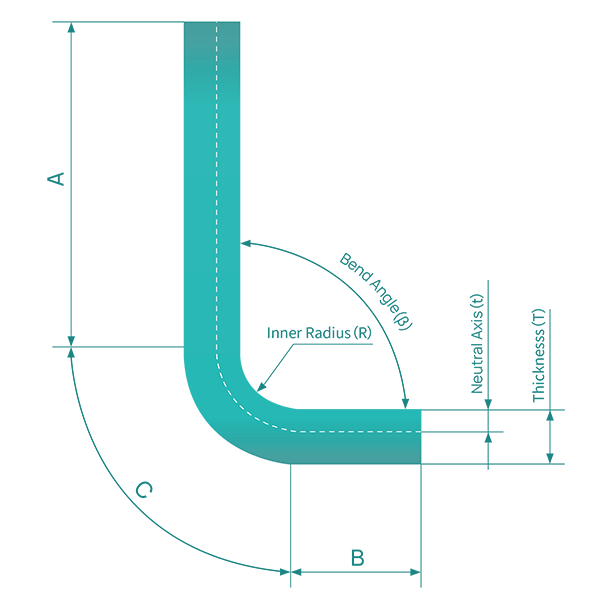

Припуск на изгиб представляет собой длину нейтральной оси от начала до конца изгиба. Коэффициент K - это коэффициент, который помогает определить положение нейтральной оси относительно толщины материала. Он варьируется в зависимости от свойств материала и используемого метода изгиба. Например, в примере с алюминиевым листом для достижения точных изгибов использовался коэффициент K, равный 0,3. Понимание и точный расчет припуска на изгиб и коэффициента K необходимы для достижения точных изгибов и сохранения общих размеров детали.

Радиус изгиба - это кривизна изгиба, которая необходима для сохранения структурной целостности листового металла. Минимальный радиус изгиба, как правило, должен быть не менее толщины металлического листа, чтобы предотвратить деформацию или растрескивание. Обеспечение одинакового радиуса изгиба для всех изгибов также может способствовать созданию экономичных и эффективных конструкций.

Пружинистость - это тенденция согнутой детали из листового металла частично возвращаться к своей первоначальной форме после снятия усилия изгиба. Это явление может привести к неточностям в конечных размерах детали. Чтобы компенсировать обратную пружину, можно приложить дополнительное усилие с помощью таких методов, как доводка и чеканка. Доводка сжимает металлический лист до дна штампа, эффективно устраняя обратную пружину. Чеканка предполагает приложение высокого давления для создания постоянной деформации, что еще больше снижает эффект пружинящего отката.

Нейтральная ось - это воображаемая линия внутри металлического листа, которая не испытывает растяжения или сжатия при гибке. Зона растяжения расположена на внешней стороне изгиба, где материал растягивается, а зона сжатия - на внутренней стороне, где материал сжимается. Понимание этих зон имеет решающее значение для точных расчетов на изгиб и прогнозирования поведения материала в процессе гибки.

Под ориентацией изгиба понимается направление, в котором производится изгиб. Для экономичного и эффективного производства изгибы, исходящие из одной плоскости, должны быть ориентированы в одном направлении. Такой подход снижает необходимость переориентации детали, что экономит время и ресурсы. Последовательная ориентация изгибов также помогает поддерживать единую оснастку и настройку в течение всего производственного процесса.

В промышленности используется несколько методов гибки, каждый из которых имеет свои преимущества и ограничения:

Благодаря глубокому пониманию этих ключевых понятий конструкторы и инженеры могут принимать обоснованные решения в процессе гибки, обеспечивая высокое качество и точность деталей из листового металла.

Ниже приведены ответы на некоторые часто задаваемые вопросы:

Коэффициент K при гибке листового металла - это важный параметр, который представляет собой отношение расстояния от нейтральной оси к толщине материала. Нейтральная ось - это воображаемая линия внутри металла, которая не испытывает сжатия или растяжения при гибке. Это положение смещается от середины толщины материала по мере изгиба металла.

Определение коэффициента K включает в себя как измерения, так и расчеты. Обычно сгибают образцы металла и измеряют основные размеры, включая внутренний радиус изгиба, толщину материала и припуск на изгиб. Коэффициент K можно рассчитать по формуле:

Дополнительный угол изгиба составляет (180° - включенный угол)

Для удобства часто используются графики и таблицы коэффициента K. В них приводятся типичные значения в зависимости от типа материала, толщины и метода изгиба. Коэффициент K зависит от различных факторов, включая свойства материала, радиус изгиба, толщину материала и используемый метод изгиба.

Значения коэффициента K обычно находятся в диапазоне от 0,3 до 0,5. Например, мягкие материалы, такие как мягкая медь, имеют коэффициент K около 0,35, полутвердые материалы, такие как мягкая сталь и алюминий, - около 0,41, а твердые материалы, такие как бронза и холоднокатаная сталь, - около 0,45.

В практических приложениях коэффициент K необходим для расчета припусков и отчислений на изгиб, обеспечения точности плоских деталей и предотвращения дефектов в процессе гибки. Он часто используется в программном обеспечении для проектирования и листогибочный пресс Операторы для точного изготовления листового металла.

Чтобы рассчитать припуск на изгиб для листового металла, необходимо учесть несколько ключевых параметров и использовать специальную формулу. Необходимыми параметрами являются толщина материала (T), угол изгиба (A), внутренний радиус (R) и коэффициент K (K). Припуск на изгиб (BA) - это длина дуги изгиба, измеренная вдоль нейтральной оси металлического листа.

Формула для расчета надбавки на изгиб такова:

Где:

Например, при угле изгиба (A) 120 градусов, внутреннем радиусе (R) 6,5 мм, толщине материала (T) 2,5 мм и коэффициенте K (K) 0,5 вы можете рассчитать припуск на изгиб следующим образом:

1. При необходимости переведите угол изгиба в радианы:

2. Подставьте значения в формулу:

Рассчитанный припуск на изгиб (BA) составляет 16,23 мм. Это значение затем используется для определения плоской длины металлического листа, необходимой для формирования требуемой заготовки. Плоскую длину можно рассчитать, добавив длину ножек к припуску на изгиб. Это обеспечивает точное и эффективное изготовление деталей из листового металла.

Припуск на изгиб (BA) и вычет на изгиб (BD) - два основных понятия в гибке листового металла, которые служат разным целям в процессе изготовления. Припуск на изгиб - это длина материала, необходимая для создания изгиба, измеренная вдоль нейтральной оси листового металла. Он учитывает фактический материал, используемый при изгибе, и добавляется к длине плоского листа для обеспечения соответствия конечных размеров заготовки проектным спецификациям.

С другой стороны, вычет на изгиб представляет собой количество материала, которое необходимо вычесть из общей длины плоской части для достижения желаемого изгиба. Это вычитание необходимо для компенсации эффекта пружинящей спинки, возникающего при снятии усилия гибки, что обеспечивает точность конечного угла изгиба и сохранение размеров детали.

В общем, если припуск на изгиб добавляется к длине плоского листа для правильного использования материала при гибке, то вычет на изгиб вычитается для учета поведения материала после гибки, в частности, тенденции к небольшому разгибанию. Оба расчета очень важны для получения точных и аккуратных деталей из листового металла.

Точный расчет длины шляпки при гибке листового металла очень важен по нескольким причинам, которые напрямую влияют на качество, эффективность и рентабельность процесса изготовления.

Во-первых, точные расчеты плоской длины обеспечивают соответствие конечных размеров детали проектным спецификациям. Благодаря правильному учету припусков на изгиб и вычетов на изгиб размеры готовой детали будут точными, что обеспечит ее правильную посадку в общей сборке и соответствие проектным требованиям.

Во-вторых, точные расчеты длины плоского листа оптимизируют использование материала и эффективность. Определяя точный размер листового металла, необходимого для гибки, производители могут минимизировать отходы и контролировать расходы, делая процесс производства более ресурсоэффективным.

В-третьих, обеспечение правильной длины шляпки очень важно для правильной посадки и сборки деталей. Неправильные размеры могут привести к тому, что детали не будут соответствовать друг другу, что вызовет проблемы со сборкой и возможные переделки, которые могут быть дорогостоящими и отнимать много времени.

В-четвертых, точные расчеты помогают сохранить распределение напряжений и структурную целостность гнутых деталей. Правильный учет припусков на изгиб и вычетов на изгиб гарантирует, что детали будут согнуты таким образом, чтобы сохранить их прочность и долговечность, что очень важно для надежности конечного продукта.

В-пятых, благодаря точным расчетам длины шляпки достигается последовательность в изготовлении. Такая последовательность позволяет сократить количество ошибок и переделок, что ведет к повышению эффективности и надежности производственного процесса. Кроме того, это гарантирует, что каждая изготовленная деталь будет соответствовать высоким стандартам.

В-шестых, точные расчеты компенсируют эффект пружинения материала, когда согнутая деталь имеет тенденцию к частичному разгибанию после снятия усилия гибки. При правильном расчете вычитания изгиба изготовители могут достичь желаемого угла изгиба и сохранить точность размеров после процесса гибки.

Наконец, знание точных размеров, необходимых для плоской детали, упрощает процесс производства. Это позволяет оптимизировать операции, облегчая производство высококачественных гнутых деталей с минимальными усилиями и ошибками.

В целом, точный расчет длины шляпки при гибке листового металла необходим для обеспечения точных размеров, оптимизации использования материалов, правильной подгонки и сборки, сохранения целостности конструкции, обеспечения последовательности изготовления, компенсации отката пружины и упрощения производственного процесса.

При расчетах гибки листового металла влияние различных типов материалов на коэффициент гибки является значительным и многогранным, влияющим на точность, качество и эффективность процесса гибки. К основным областям, на которые оказывается влияние, относятся:

Свойства материала:

Различные материалы обладают различными механическими свойствами, такими как предел текучести, предел прочности на растяжение и модуль упругости. Эти свойства напрямую влияют на поведение материала при изгибе, воздействуя на явление возвратной пружины и требуемое усилие изгиба. Например, для высокопрочных сталей обычно требуется больший коэффициент изгиба по сравнению с низкоуглеродистыми сталями из-за их повышенной устойчивости к пластической деформации.

Структура зерен и анизотропия:

Кристаллическая структура и ориентация зерен металлов играют решающую роль в поведении при изгибе. Материалы с ярко выраженной зернистой структурой, например некоторые алюминиевые сплавы, могут проявлять анизотропные свойства, что приводит к различным коэффициентам изгиба в зависимости от направления изгиба относительно ориентации зерен. Это может привести к несогласованному возврату пружины и потенциальным дефектам, если не учесть это в расчетах.

Характеристики упрочнения:

Материалы с разной скоростью закалки, например аустенитные нержавеющие стали и низкоуглеродистые стали, требуют разных подходов к расчету коэффициента гибки. Закалка в процессе гибки может значительно изменить свойства материала, повлиять на конечную форму и точность размеров.

Коэффициенты теплового расширения:

Для процессов, связанных с нагревом, таких как горячая гибка или последующая термообработка, коэффициент теплового расширения материала становится критическим фактором. Материалы с более высокими коэффициентами могут потребовать компенсации коэффициента изгиба для учета изменения размеров при охлаждении.

Состояние поверхности и обработка:

Такие виды обработки поверхности, как анодирование, цинкование или закалка в корпусе, могут изменить свойства поверхности материала, влияя на трение при изгибе и потенциально изменяя требуемый коэффициент изгиба. Наличие оксидных слоев или покрытий должно учитываться при точных расчетах на изгиб.

Вариации толщины:

Хотя толщина материала сама по себе является ключевым фактором, постоянство толщины по всему листу не менее важно. Материалы, склонные к колебаниям толщины, такие как некоторые прокатные сплавы, могут потребовать адаптивных коэффициентов изгиба или более консервативных расчетов для обеспечения стабильных результатов по всей заготовке.

Чувствительность к скорости деформации:

Некоторые материалы, в частности некоторые алюминиевые сплавы и высокопрочные стали, обладают чувствительностью к скорости деформации. Это означает, что коэффициент гибки может потребоваться скорректировать в зависимости от скорости гибки, причем для быстрой гибки могут потребоваться иные расчеты, чем для медленных, более контролируемых процессов.

Состояние остаточного напряжения:

Наличие остаточных напряжений в материале, которые могут варьироваться в зависимости от типа материала и истории предыдущей обработки, может существенно повлиять на поведение при изгибе. Материалы с высоким уровнем остаточных напряжений могут потребовать обработки для снятия напряжения или корректировки коэффициентов изгиба для достижения точных результатов.

Чтобы оптимизировать операции гибки для различных типов материалов, очень важно:

Тщательно изучив влияние материала на коэффициент гибки, производители смогут добиться более высокой точности, снизить количество брака и оптимизировать процессы гибки листового металла для широкого спектра материалов.