Вы когда-нибудь задумывались, почему материалы выходят из строя при повторяющихся нагрузках, даже если уровень напряжения кажется приемлемым? В этой статье мы рассмотрим шесть важнейших факторов, влияющих на усталостные свойства материалов. От влияния среднего напряжения и формы нагрузки до влияния размера, качества поверхности, обработки поверхности и условий окружающей среды - вы узнаете о сложностях, определяющих долговечность материалов. Узнайте, как эти элементы взаимодействуют между собой для прогнозирования и увеличения срока службы компонентов в инженерных приложениях. Откройте для себя практические идеи по улучшению усталостной прочности в вашем следующем проекте.

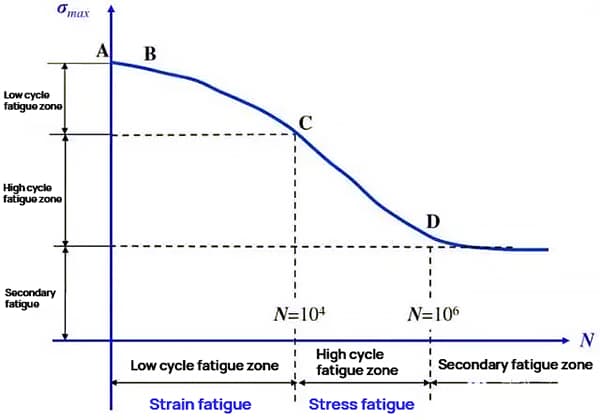

Усталость при растяжении (малоцикловая усталость): Этот тип усталости возникает при высоком уровне напряжения и ограниченном количестве циклов. Повреждение материалов, вызванное деформационной усталостью, обычно регулируется допустимым значением деформации.

Усталость под напряжением (высокоцикловая усталость): Этот тип усталости возникает при низком уровне напряжения и большом количестве циклов. Материалы повреждаются в результате усталости от напряжения, которое обычно регулируется допустимым значением напряжения.

Вторичная усталость: Этот тип усталости возникает, когда уровень напряжения падает ниже определенного значения, в результате чего трещина перестает расти.

Усталостные характеристики материалов представлены зависимостью между приложенным напряжением (S) и количеством циклов (N) до разрушения.

При усталостной нагрузке простейшим типом спектра нагрузки является циклическое напряжение с постоянной амплитудой.

Когда коэффициент напряжения (R) равен -1, зависимость "напряжение - срок службы", полученная в результате испытаний при симметричной циклической нагрузке постоянной амплитуды, представляет собой базовую кривую усталостной прочности материала.

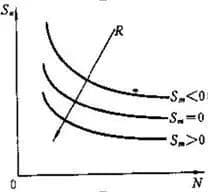

Влияние изменения коэффициента напряжения (R) на усталостные характеристики будет рассмотрено далее.

Как показано на рисунке выше, увеличение коэффициента напряжения R указывает на то, что среднее циклическое напряжение Sm увеличивается. А когда амплитуда напряжения Sa дается, есть:

Sm = (1+R)Sa/(1-R)

В общем, когда Sa задается, R увеличивается, а среднее напряжение Sm также увеличивается.

Увеличение растягивающей части при циклической нагрузке неблагоприятно для зарождения и распространения усталостная трещиначто приведет к снижению усталостного ресурса.

Общая тенденция влияния среднего напряжения на S-N-кривую показана на рисунке ниже.

Основная кривая S-N получается, когда среднее напряжение, Sm, равна нулю.

Когда Sm больше нуля, то есть материал подвергается растягивающему среднему напряжению, кривая S-N смещается вниз. Это означает, что срок службы материала при той же амплитуде напряжения уменьшается, или усталостная прочность уменьшается при одинаковом сроке службы, что негативно сказывается на усталости.

Когда Sm меньше нуля, что означает, что материал подвергается среднему напряжению сжатия, кривая S-N сдвигается вверх. Это указывает на то, что срок службы материала при той же амплитуде напряжения увеличивается, или усталостная прочность увеличивается при том же сроке службы, а среднее напряжение сжатия оказывает положительное влияние на усталость.

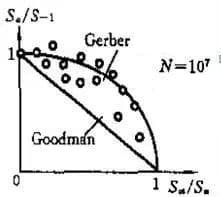

Связь между амплитудой циклического напряжения (Sa) и среднее напряжение (Sm) изучается для заданного срока службы (N), а результаты показаны на прилагаемом рисунке.

Замечено, что с увеличением среднего напряжения (Sm) увеличивается, соответствующая амплитуда напряжения (Sa) уменьшается. Однако следует отметить, что среднее напряжение (Sm) не может превышать предел прочности (Su) материала.

Предельная прочность (Su) определяется как предел прочности при растяжении хрупких материалов с высокой прочностью или предел текучести вязких материалов.

На рисунке показана зависимость Sa-Sm для металлического материала N=10^7, нормированная на предел усталости (S-1) и предел прочности (Su).

Таким образом, отношения Sa-Sm при условии равной жизни можно описать следующим образом:

(Sa/S-1) + (Sm/Sn) = 1

Это параболическая кривая на рисунке, известная как кривая Гербера, и точки данных в основном расположены вблизи этой кривой.

Другое представление - прямая линия, показанная на рисунке, которая называется:

n(Sa/S-1) + (Sm/Sn) = 1

Уравнение, упомянутое выше, известно как линия Гудмана, и все тестовые точки обычно находятся выше этой линии.

Прямолинейная форма проста, и для данного срока службы расчетная зависимость Sa-Sm является осторожной, что делает ее популярной в инженерной практике.

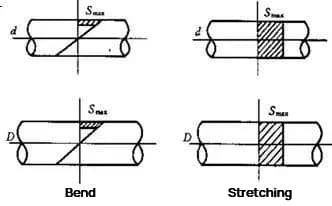

Предел усталости материалов имеет следующую тенденцию для различных форм нагрузки:

S (изгиб)>S (растяжение)>S (скручивание)

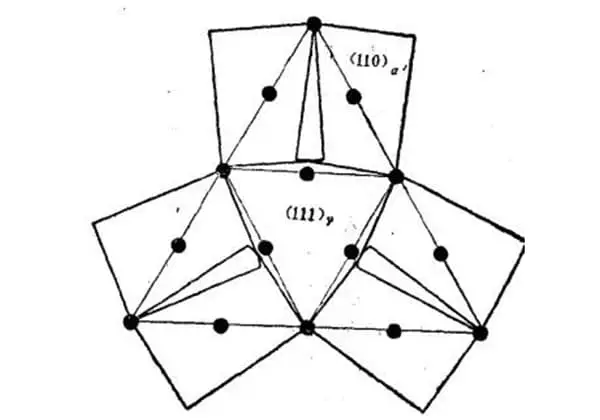

При одинаковом уровне приложенного напряжения объем зоны высоких напряжений при растяжении и сжатии равен всему объему испытуемого образца. Однако при изгибе объем зоны высоких напряжений значительно меньше.

Усталостное разрушение определяется в основном двумя факторами: величиной приложенного напряжения (внешняя причина) и способностью материала сопротивляться усталостному разрушению (внутренняя причина). Разрушение обычно происходит в зонах повышенных напряжений или в местах дефектов материала.

Когда максимальное циклическое напряжение (Smax) на рисунке равны, большой объем материала в области высоких напряжений во время циклов растяжения и сжатия увеличивает вероятность появления дефектов и трещин. Поэтому при одинаковом уровне напряжения срок службы образца при циклической нагрузке растяжения-сжатия короче, чем при изгибе.

Другими словами, при одинаковом сроке службы усталостная прочность при циклах растяжения-сжатия ниже, чем при изгибе. При кручении усталостная прочность снижается еще больше, но объем влияет незначительно.

Различия в усталостной долговечности при разных состояниях напряжения могут быть объяснены разными критериями разрушения, но в данном разделе мы не будем их подробно рассматривать.

Влияние различных размеров образцов на усталостные характеристики также может быть связано с изменением объема зоны высоких напряжений.

При неизменном уровне напряжения больший размер образца приводит к увеличению объема материала в области высокого напряжения.

Усталость возникает в самом слабом месте материала в области высоких напряжений. Чем больше объем, тем выше вероятность появления дефектов или слабых мест.

Поэтому сопротивление усталости крупногабаритных деталей ниже, чем у малогабаритных образцов. Это означает, что при заданном сроке службы N усталостная прочность крупногабаритных деталей снижается. Кроме того, при заданном уровне напряжения усталостная долговечность крупногабаритных деталей также снижается.

Из концепции усталостной локальности следует, что шероховатая поверхность образца приводит к увеличению локальной концентрации напряжений, что сокращает срок зарождения трещины.

Базовая S-N кривая материала определяется путем измерения стандартного образца с хорошей отделкой, которая достигается путем тонкой шлифовки.

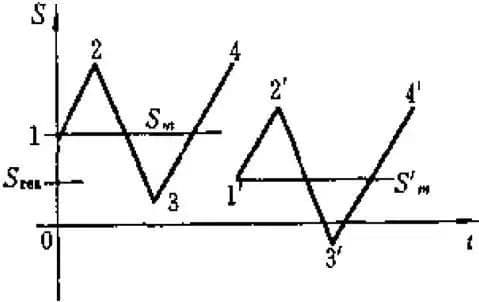

Как правило, усталостные трещины всегда возникают на поверхности. Для повышения усталостных характеристик часто используются различные методы, помимо улучшения качества поверхности. Эти методы направлены на введение сжимающих остаточное напряжение на поверхности детали, подверженной высоким нагрузкам, с целью увеличения усталостного ресурса.

Если циклическое напряжение имеет вид, показанный в последовательности 1-2-3-4, а среднее напряжение представлено Sm, добавление компрессии остаточное напряжение Sres приведет к новому уровню напряжения 1′-2′-3′-4′, который представляет собой суперпозицию исходной последовательности напряжений и -Sres. Это приводит к уменьшению среднего напряжения до S'mчто приводит к улучшению усталостных характеристик.

К распространенным методам повышения усталостной прочности деталей относится дробеструйная обработка поверхности упрочнениеХолодная экструзия деталей и введение остаточных сжимающих напряжений на их поверхности.

Прочность материала напрямую влияет на его усталостные характеристики. Более высокая прочность материала приводит к снижению уровня циклических напряжений и, следовательно, к увеличению срока службы и улучшению эффекта продления срока службы.

Дробеструйное упрочнение особенно эффективно в зонах с градиентами напряжений или концентрацией напряжений в выемках.

Поверхность азотирование или науглероживания может повысить прочность поверхности материала и вызвать сжимающее остаточное напряжение, что способствует улучшению усталостных характеристик.

Результаты испытаний показывают, что обработка азотированием или науглероживанием может удвоить предел усталости стали. Этот эффект еще более выражен в образцах с надрезами.

Кривая S-N материалов обычно строится при комнатной температуре и атмосферных условиях.

Усталость в агрессивных средах, таких как морская вода, кислоты и щелочи, называется коррозионной усталостью.

Присутствие коррозионной среды оказывает негативное влияние на усталость.

Коррозионная усталость - это сложный процесс, включающий в себя как механические, так и химические воздействия, и механизм ее разрушения достаточно сложен.

Существует несколько факторов, влияющих на коррозионную усталость, и общая тенденция такова:

(1) Влияние частоты циклов нагрузки очень велико. В некоррозионных средах частота оказывает незначительное влияние на S-N-кривую материалов в относительно широком диапазоне частот (например, 200 Гц). Однако в коррозионной среде с уменьшением частоты увеличивается время, затрачиваемое на один и тот же цикл, что дает достаточно времени для того, чтобы коррозия оказала существенное влияние на снижение усталостных характеристик.

(2) Полупогружение в коррозионную среду (например, морскую воду) более неблагоприятно, чем полное погружение.

(3) Коррозионно-стойкие стали с хорошим сопротивлением коррозионной усталости работают лучше, чем обычные углеродистые стали, у которых в коррозионной среде наблюдается значительное снижение предела усталости или даже его полное исчезновение.

(4) Предел усталости металлических материалов обычно увеличивается с понижением температуры. Однако с понижением температуры вязкость разрушения материала также снижается, что приводит к низкотемпературной хрупкости. После появления трещин возрастает вероятность разрушения по нестабильности. Высокие температуры снижают прочность материаловможет вызывать ползучесть и является неблагоприятным фактором для усталости. Следует также отметить, что остаточное сжимающее напряжение, введенное для улучшения усталостных характеристик, также исчезает при повышении температуры.