Вы когда-нибудь задумывались, почему некоторые металлические детали неожиданно выходят из строя? Ответ на этот вопрос дает усталостная прочность - важнейший фактор в машиностроении. В этой интересной статье мы погрузимся в увлекательный мир усталостной прочности и рассмотрим различные внутренние и внешние факторы, влияющие на нее. Узнайте, как понимание этих факторов может произвести революцию в проектировании, выборе материалов и производственных процессах высокопроизводительных компонентов. Приготовьтесь раскрыть секреты, лежащие в основе долговечности и надежности металлических деталей!

Усталостная прочность материалов очень чувствительна к различным внутренним и внешним факторам.

К внешним факторам относятся форма, размер, качество обработки поверхности и условия эксплуатации детали, а к внутренним - состав, микроструктура, чистота и остаточное напряжение материала.

Небольшое изменение этих факторов может привести к колебаниям или значительным изменениям усталостных характеристик материала. Понимание влияния различных факторов на усталостную прочность имеет решающее значение для исследования усталости.

Эти исследования закладывают основу для правильного конструктивного проектирования деталей, соответствующего выбора материалов и эффективного применения технологий холодной и горячей обработки, обеспечивающих высокие усталостные характеристики деталей.

Вот содержание в виде таблицы:

| Фактор | Описание |

|---|---|

| Концентрация напряжений | Концентрация напряжений - одна из основных причин усталостного разрушения материалов. Ее можно избежать, оптимизируя форму, выбирая плавные радиусы переходов и используя прецизионные методы обработки для улучшения качества поверхности деталей. |

| Фактор размера | Чем больше размер материала, тем сложнее контролировать процесс производства, что приводит к ухудшению плотности и однородности организации материала, увеличению количества металлургических дефектов, которые влияют на усталостную прочность. |

| Состояние обработки поверхности | Состояние обработки поверхности, такое как шероховатость поверхности и следы от инструмента, влияет на усталостную прочность. Повреждения поверхности могут вызвать концентрацию напряжений и снизить предел усталости. |

| Химический состав | Химический состав оказывает значительное влияние на усталостную прочность. Например, поверхностная термообработка, такая как науглероживание и азотирование, может повысить усталостную прочность материала на поверхности детали. |

| Термическая обработка | Правильная термическая обработка может улучшить усталостные характеристики материалов. Например, высокочастотная закалка, науглероживание, цианирование и азотирование могут повысить усталостную прочность пружин. |

| Экологические факторы | Влажность окружающей среды оказывает значительное влияние на долговечность высокопрочной хромистой стали, а водяной пар негативно влияет на сопротивление разрушению большинства металлов и сплавов. |

| Металлургические дефекты | Металлургические дефекты, такие как наличие включений, влияют на усталостную прочность. Хрупкие включения (такие как оксиды, силикаты и т.д.) представляют собой значительный риск для усталостных характеристик стали. |

| Коррозия | Коррозия также является важным фактором, влияющим на усталостную прочность, поэтому в процессе проектирования и производства необходимо учитывать меры по борьбе с коррозией. |

| Микроструктура | Подвергая металлические материалы сильной пластической деформации (СПД), можно получить микроструктуры, такие как ультрамелкие зерна (UFG) и нанокристаллические зерна (NG), которые могут повысить усталостную прочность материалов. |

| Нагрузка и окружающая среда | Испытания на усталость можно разделить на испытания на усталость при комнатной температуре, испытания на усталость при высокой температуре, испытания на усталость при низкой температуре и т.д., в зависимости от нагрузки и окружающей среды. Различные условия работы по-разному влияют на усталостную прочность. |

Традиционный метод измерения усталостной прочности предполагает использование тщательно обработанных гладких образцов.

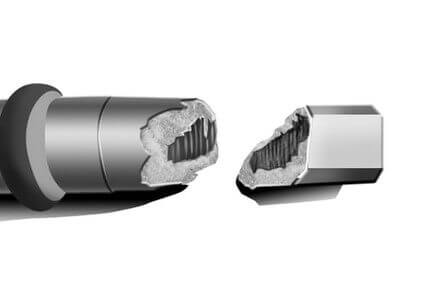

Однако в реальности механические детали часто имеют различные формы зазоров, такие как ступеньки, шпонки, резьба и масляные отверстия.

Такие надрезы приводят к концентрации напряжений, в результате чего максимальное фактическое напряжение в корне надреза значительно превышает номинальное напряжение детали.

В результате усталостное разрушение детали часто начинается с этих надрезов.

Теоретический коэффициент концентрации напряжений Kt:

При идеальных условиях упругости отношение максимального фактического напряжения к номинальному напряжению в корне надреза рассчитывается на основе теории упругости.

Эффективный коэффициент концентрации напряжений (или коэффициент концентрации усталостных напряжений) Kf:

Оценивается предел усталости гладких образцов (σ-1) и предел усталости образцов с надрезом (σ-1n).

Эффективный коэффициент концентрации напряжений зависит не только от размера и формы детали, но и от физических свойств, обработки, термообработки и других факторов материала.

Эффективный коэффициент концентрации напряжений увеличивается с ростом остроты надреза, но обычно он меньше теоретического коэффициента концентрации напряжений.

Коэффициент чувствительности к усталостному надрезу q:

Коэффициент чувствительности к усталостному надрезу представляет собой чувствительность материала к усталостному надрезу и рассчитывается по следующей формуле:

Диапазон значений q находится в пределах от 0 до 1. Чем меньше значение q, тем менее чувствителен характеризуемый материал к надрезу.

Было показано, что q является не только константой для материала, но и зависит от размера надреза.

Значение q считается независимым от надреза только в том случае, если радиус надреза больше определенного значения, которое варьируется для различных материалов или состояний обработки.

Неоднородность структуры материала и наличие внутренних дефектов приводят к увеличению вероятности разрушения при увеличении размера материала, что снижает его предел усталости.

Явление эффекта размера является важной проблемой при экстраполяции данных об усталости, полученных на небольших лабораторных образцах, на более крупные практические детали.

Невозможно воспроизвести концентрацию напряжений и градиент напряжений деталей реального размера на небольших образцах, что приводит к расхождению между результатами, полученными в лаборатории и на производстве. усталостное разрушение определенных частей.

Обрабатываемая поверхность всегда содержит неровные следы обработки, которые действуют как крошечные зазоры, что приводит к концентрации напряжений на поверхности материала и снижению его усталостной прочности.

Исследования показывают, что для стали и алюминиевые сплавыПредел усталости при грубой обработке (черновом точении) снижается на 10% до 20% или более по сравнению с продольной полировкой.

Материалы с высокой прочностью более чувствительны к качеству обработки поверхности.

В действительности ни одна деталь не работает при строго постоянной амплитуде напряжения.

Перегрузка и вторичные нагрузки могут повлиять на предел усталости материалов.

Исследования показывают, что в материалах часто встречаются повреждения от перегрузки и вторичного нагружения.

Под повреждением при перегрузке понимается снижение предела усталости материала после того, как он прошел определенное количество циклов под нагрузкой, превышающей его предел усталости.

Чем выше уровень перегрузки, тем быстрее наступает цикл повреждения, как показано на рисунке ниже.

Граница повреждения при перегрузке

В определенных условиях ограниченное количество перегрузок может не привести к повреждению материала.

Благодаря эффектам деформационного упрочнения, пассивации кончиков трещин и остаточного сжимающего напряжения материал также упрочняется, что повышает его предел усталости.

Таким образом, идея повреждения от перегрузки должна быть пересмотрена и изменена.

Явление вторичной тренировки под нагрузкой означает повышение предела усталости материала после определенного количества циклов под нагрузкой, которая ниже предела усталости, но выше определенного предельного значения.

Влияние вторичной нагрузки зависит от свойств самого материала.

В целом, материалы с хорошей пластичностью должны иметь более длительный цикл тренировки и подвергаться более высоким тренировочным нагрузкам.

Усталостная прочность и прочность на разрыв при определенных условиях имеют тесную взаимосвязь.

Следовательно, при определенных условиях любой элементы сплава которые повышают прочность на разрыв, могут также улучшать усталостную прочность материала.

Среди различных факторов углерод оказывает наиболее значительное влияние на прочность материалов.

Однако некоторые примеси, образующие включения в стали может оказать негативное влияние на усталостную прочность.

Влияние термической обработки на усталостную прочность в значительной степени зависит от микроструктуры, поскольку различные виды термической обработки приводят к образованию различных микроструктур.

Хотя материалы одного и того же состава могут достигать одинаковой статической прочности при различных видах термообработки, их усталостная прочность может сильно отличаться из-за различий в микроструктуре.

При одинаковом уровне прочности усталостная прочность чешуйчатого перлита заметно ниже, чем гранулированного.

Чем меньше частицы цементита, тем выше усталостная прочность.

Влияние микроструктуры на усталостные свойства материалов связано не только с механическими свойствами различных структур, но и с размером зерна и характеристиками распределения структур в композитной структуре.

Рафинирование зерна может повысить усталостную прочность материала.

Наличие включений или образованных ими отверстий может действовать как крошечные надрезы, вызывая концентрацию напряжений и деформаций при переменной нагрузке, и становиться источником усталостных разрушений, негативно влияя на усталостные характеристики материалов.

Влияние включений на усталостную прочность зависит от различных факторов, включая тип, природу, форму, размер, количество и распределение включений, а также от уровня прочности материала, состояния и уровня приложенного напряжения.

Различные типы включений обладают уникальными механическими и физическими свойствами, и их влияние на усталостные свойства различается. Пластичные включения, такие как сульфиды, обычно оказывают незначительное влияние на усталостные свойства стали, в то время как хрупкие включения, такие как оксиды и силикаты, оказывают значительное негативное влияние.

Включения с коэффициентом расширения больше, чем у матрицы, такие как сульфиды, оказывают меньшее влияние из-за сжимающего напряжения в матрице, в то время как включения с меньшим коэффициентом расширения, чем у матрицы, такие как глинозем, оказывают большее влияние из-за растягивающего напряжения в матрице. Компактность включения и основного металла также влияет на усталостную прочность.

Тип включения также может влиять на его воздействие. Сульфиды, которые легко деформируются и хорошо соединяются с основным металлом, оказывают меньшее влияние, в то время как оксиды, нитриды и силикаты, которые склонны к отделению от основного металла, приводят к концентрации напряжений и оказывают более сильное негативное воздействие.

Влияние включений на усталостные свойства материалов варьируется при различных условиях нагружения. При высокой нагрузке внешняя нагрузка достаточна для того, чтобы вызвать пластическое течение в материале, независимо от наличия включений, и их влияние минимально.

Однако в области предельных усталостных напряжений материала наличие включений вызывает локальную концентрацию деформаций и становится контролирующим фактором пластической деформации, существенно влияя на усталостную прочность.

Другими словами, включения в первую очередь влияют на предел усталости материала и оказывают незначительное влияние на усталостную прочность в условиях высоких напряжений. Для улучшения усталостных характеристик материалов используются методы очищающей плавки, такие как вакуумная плавка, вакуумная дегазация и электрошлак Переплав, может быть использован для эффективного снижения содержания примесей в стали.

Помимо упомянутой ранее шероховатости поверхности, влияние состояния поверхности также включает в себя изменения механических свойств поверхности и влияние остаточное напряжение на усталостную прочность.

Изменение механических свойств поверхностного слоя может быть связано с изменением химического состава и микроструктуры поверхностного слоя, а также с деформационным упрочнением поверхности.

Поверхностная термообработка, например, науглероживание, азотированиеКарбонитрирование позволяет не только повысить износостойкость деталей, но и улучшить их усталостную прочность, в частности, устойчивость к коррозионной усталости и питтингу.

Влияние поверхностной химико-термической обработки на усталостную прочность в значительной степени зависит от режима нагружения, концентрации углерода и азота в слое, твердости и градиента поверхности, отношения твердости поверхности к твердости сердцевины, глубины слоя, а также величины и распределения остаточных сжимающих напряжений, образующихся при обработка поверхности.

Многочисленные испытания показали, что при условии, что насечка сначала обрабатывается, а затем подвергается химико-термической обработке, в общем случае, чем острее насечка, тем больше повышение усталостной прочности.

Влияние обработки поверхности на усталостные свойства зависит от режима нагружения.

При осевой нагрузке не происходит неравномерного распределения напряжений по глубине слоя, то есть напряжение на поверхности и под слоем одинаково.

В этом случае обработка поверхности может улучшить усталостные характеристики только поверхностного слоя, поскольку основной материал не укрепляется, что ограничивает повышение усталостной прочности.

При изгибе и кручении напряжение концентрируется на поверхностном слое и остаточное напряжение от обработки поверхности и внешние напряжения накладываются друг на друга, уменьшая фактическое напряжение на поверхности.

В то же время укрепление материала поверхности улучшает усталостную прочность при изгибе и кручении.

В отличие от этого, химико-термическая обработка, такая как науглероживание, азотирование и карбонитрирование, может значительно снизить усталостную прочность материала, если поверхностная прочность детали снижается из-за обезуглероживание во время термической обработки.

Аналогичным образом, усталостная прочность поверхностных покрытий, таких как Cr и Ni, снижается из-за эффекта надреза, вызванного трещинами в покрытиях, остаточного растягивающего напряжения, вызванного покрытиями в основном металле, и водородное охрупчивание вызванное поглощением водорода в процессе нанесения гальванического покрытия.

Индукционная закалка, поверхностная пламенная закалка и закалка в оболочке стали с низкой твердостью могут привести к образованию определенной глубины поверхностного слоя твердости и формированию благоприятных остаточных сжимающих напряжений в поверхностном слое, что делает их эффективным методом повышения усталостной прочности деталей.

Обкатка поверхности и дробь упрочнение также может создать на поверхности образцов слой деформационного упрочнения определенной глубины и создать остаточное сжимающее напряжение, что также является эффективным способом повышения усталостной прочности.

Повышение усталостной прочности материалов за счет оптимизации условий обработки поверхности может быть достигнуто несколькими способами:

Ввод остаточного сжимающего напряжения: Ближе к концу обработки деталей используются такие методы, как дробеструйное упрочнение, для создания определенной величины и глубины сжимающего напряжения. Это позволяет эффективно улучшить целостность поверхности и повысить усталостную долговечность и прочность. Широко признано, что остаточное сжимающее напряжение является важнейшим механизмом упрочнения, повышающим усталостную прочность и коррозионную стойкость инженерных материалов под напряжением.

Оптимизация деформации поверхности: Стремление к упрочнению при наноразмерной обработке позволяет пожертвовать пластичностью ради прочности, но при этом ускоряется распространение трещин, что негативно сказывается на усталости. Поэтому следует избегать чрезмерной погони за упрочняющим эффектом поверхностной деформации, чтобы предотвратить негативное влияние на усталостные характеристики.

Усиление качения: Как один из методов механического упрочнения поверхности, процесс упрочнения прокаткой может эффективно повысить усталостные характеристики, износостойкость, коррозионную стойкость и устойчивость материалов к повреждениям. Этот метод применяется для модификации поверхности, например, лопаток авиационных двигателей.

Технологии модификации поверхности: Технологии модификации поверхности позволяют повысить твердость, износостойкость и коррозионную стойкость материала, снижая при этом вероятность усталостного разрушения. Оптимизация целостности материала позволяет уменьшить внутренние дефекты и остаточные напряжения, тем самым улучшая его усталостные характеристики.

Влияние термообработки и микроструктуры: Различные состояния термообработки приводят к образованию различных микроструктур, поэтому влияние термообработки на усталостную прочность в основном зависит от микроструктуры. Контролируя процесс термообработки, можно получить микроструктуру, способствующую повышению усталостной прочности.

Специфическое влияние влажности окружающей среды на усталостную прочность различных материалов проявляется, прежде всего, в следующих аспектах:

Для высокопрочной хромистой стали влажность окружающей среды оказывает значительное влияние на ее долговечность. При определенных влажных и жарких условиях усталостная прочность материала снижается, ускоряя распространение трещин.

На усталостные характеристики металлических материалов также влияет окружающая среда, особенно в случае коррозионной усталости. Это относится к реакции металлических материалов под интерактивным воздействием коррозионной среды и циклических нагрузок, часто используется для описания усталостного поведения материалов в водных средах.

Исследования усталостных характеристик композитных слоистых материалов из углеродного волокна при растяжении в различных условиях окружающей среды (таких как сухая комнатная температура, сухая низкая температура и влажная высокая температура) показывают, что влажная и горячая среда являются одними из основных факторов, влияющих на механические свойства этих композитных материалов.

Исследование тенденции и механизма деградации усталостных характеристик углепластика (полимера, армированного углеродным волокном) во влажной и горячей среде показывает, что такие условия вызывают различные формы и степени повреждения матрицы углепластика, волокон и интерфейса волокно-матрица, что приводит к деградации механических свойств углепластика.

При температуре 60℃/95% RH усталостные характеристики клеевых соединений углепластик/алюминиевый сплав снижаются с увеличением времени старения, причем снижение усталостной прочности более заметно на ранних стадиях старения.

Исследования показали, что влажная среда оказывает значительное влияние как на механизм, так и на степень усталостного повреждения. Чем выше относительная влажность, тем серьезнее усталостное повреждение.

Влияние коррозии на усталостную прочность металлов и сплавов в различных условиях окружающей среды в основном отражается в следующих аспектах:

Влияние предварительной коррозии: Предварительная коррозия может существенно повлиять на усталостную S-N-кривую и поведение зарождения усталостной трещины в алюминиевых сплавах, но не влияет на поведение распространения трещины. Срок службы при зарождении трещины после предварительной коррозии составляет менее 20% от общего срока службы, что приводит к резкому снижению усталостной долговечности.

Деформация в коррозионных средах: Медицинские металлические материалы подвергаются определенной деформации во время усталостных процессов в обычной воздушной среде. Однако эта деформация усугубляется в коррозионной среде, что негативно сказывается на усталостных характеристиках.

Износ и коррозия в морской среде: Исследования коррозионных и износных свойств металлических материалов в морской среде показывают, что механизм износа постепенно переходит от абразивного износа к механизму, в котором доминирует коррозионная усталость, ускоряемая износом.

Снижение усталостной прочности в эрозионных средах: В эрозионных условиях окружающей среды степень снижения усталостной прочности металлов или сплавов зависит от состояния окружающей среды и условий испытания. Например, видимый предел усталостной прочности, наблюдаемый у стали на воздухе, больше не проявляется в коррозионной среде.

Характеристики коррозионной усталости в жестких условиях атмосферной коррозии: В области коррозионно-усталостного разрушения алюминиевых сплавов при взаимодействии жесткой атмосферной коррозионной среды и динамических нагрузок высокоскоростного железнодорожного транспорта остается еще много вопросов, требующих изучения. Это указывает на то, что коррозия оказывает значительное влияние на усталостную прочность металлов и сплавов в этих специфических условиях.

Характеристики S-N кривой коррозионной усталости: S-N-кривая коррозионной усталости не имеет горизонтальной части, что указывает на то, что предел коррозионной усталости - это значение при определенном сроке службы, то есть существует только условный предел коррозионной усталости. Это говорит о том, что факторы, влияющие на усталостную прочность в коррозионной среде, более сложны, чем на воздухе.

Усталостные характеристики в специфических коррозионных средах: Исследования усталостных характеристик аэрокосмических алюминиевых сплавов в коррозионной среде 3,5% NaCl показывают, что усталостные характеристики в коррозионной среде оказывают значительное влияние на усталостную прочность металлов и сплавов.

Влияние микроструктуры (ультрамелких зерен, нанозерен) на усталостную прочность металлических материалов в основном отражается в следующих аспектах:

Взаимосвязь между гранулометрическим составом и усталостной прочностью:

Исследования показывают, что для материалов определенного состава при изменении размера зерна в широком диапазоне для изменения прочности усталостная прочность материала будет увеличиваться с увеличением прочности на растяжение, а затем снижаться. Это означает, что в определенном диапазоне уменьшение размера зерна может повысить усталостную прочность материала, но когда размер зерна уменьшается до определенного предела, чрезмерное измельчение зерна может привести к снижению усталостной прочности.

Влияние объемной доли границ зерен:

Ультрамелкозернистые и нанометаллические материалы имеют мелкие зерна и большую объемную долю по границам зерен, что придает им уникальные и превосходные свойства. Однако в процессе измельчения зерна в таких материалах образуется большое количество дефектов, что приводит к значительному снижению вязкости и пластичности, исчезновению способности к упрочнению, что негативно сказывается на усталостных характеристиках при низких циклах.

Влияние пластической деформации на усталостную прочность:

Подвергая металлические материалы сильной пластической деформации (СПД), можно получить микроструктуры, такие как ультрамелкие зерна и нанозерна, тем самым повышая усталостную прочность материала. Однако после обработки SPD усталостная прочность чистых металлов, представленных медью, кажется, достигает насыщения, что указывает на наличие определенных ограничений для дальнейшего повышения усталостной прочности путем оптимизации процесса SPD.

Роль энергии разлома при укладке:

При циклической деформации с уменьшением энергии дефекта укладки микроструктурная нестабильность, вызванная ростом зерен, и высоколокализованные полосы сдвига заметно улучшаются. Это позволяет предположить, что микроскопический механизм усталостного разрушения материала будет постепенно переходить от роста зерна с преобладанием миграции по границам зерен к другим формам, влияющим на усталостные характеристики.

Разница в усталостных характеристиках при контроле напряжения и контроле деформации:

Рафинирование зерен металлических материалов до ультрамелких зерен или нанозерен может улучшить их усталостные характеристики при высоких циклах в условиях, контролируемых по напряжению, но часто снижает их усталостные характеристики при низких циклах в условиях, контролируемых по деформации. Это связано с тем, что после измельчения зерен до субмикронного или нанометрового уровня микроструктура материала изменяется, что влияет на усталостные характеристики.