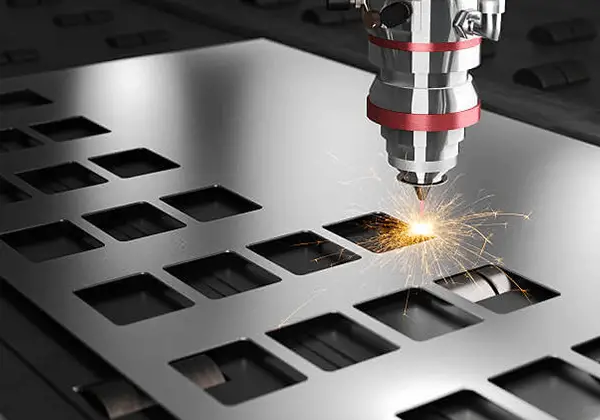

Вы когда-нибудь задумывались, как достигается точность лазерной резки? В этой статье рассматриваются важнейшие факторы, влияющие на качество лазерной резки, такие как состояние сопла, положение фокуса и давление вспомогательного газа. Поняв эти элементы, вы сможете оптимизировать процессы лазерной резки для достижения превосходных результатов. Погрузитесь в статью, чтобы раскрыть секреты безупречных резов!

Эффективность и качество лазерной резки зависят от нескольких важнейших факторов:

① Характеристики форсунок

② Целостность керамического кольца

③ Выравнивание режущей головки и оптического тракта

④ Параметры вспомогательного газа

⑤ Позиционирование фокусной точки

⑥ Скорость резки

⑦ Выходная мощность лазера

⑧ Характеристики заготовки

Среди этих факторов четыре имеют особое значение для оптимизации производительности лазерной резки:

Эти четыре параметра составляют краеугольный камень управления процессом лазерной резки. Колебания других факторов обычно проявляются через их влияние на эти основные переменные.

В следующих разделах будет проведен углубленный анализ каждого из этих критических факторов и их взаимосвязи в процессе лазерной резки.

Тип сопла, отверстие сопла, целостность сопла, высота сопла (расстояние между выходом сопла и поверхностью заготовки) и т.д. будут влиять на эффект резки.

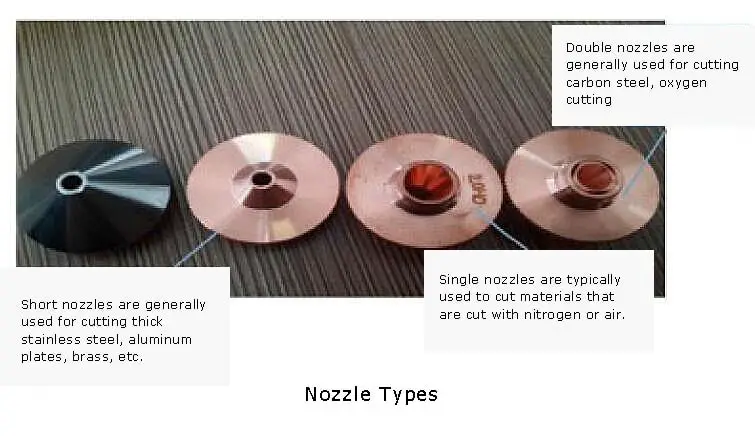

Выбор типа сопла и апертуры при лазерной резке

Выбор подходящих сопел имеет решающее значение для достижения оптимального качества и эффективности резки в процессах лазерной резки. В настоящее время в промышленности широко используются три основных типа сопел: одинарные, двойные и короткие сопла. Каждый тип обладает определенными преимуществами в зависимости от материала, толщины и требований к резке.

Одиночные режущие насадки:

Эти сопла имеют различные размеры апертуры: Φ0,8, Φ1,0, Φ1,5, Φ2,0, Φ2,5, Φ3,0, Φ3,5 и Φ4,0 мм. Одиночные насадки универсальны и подходят для широкого спектра задач резки, обеспечивая хороший баланс между качеством и скоростью резки для многих материалов.

Двойные режущие насадки:

Двойные насадки имеют тот же диапазон размеров апертуры, что и одинарные насадки: Φ0,8, Φ1,0, Φ1,5, Φ2,0, Φ2,5, Φ3,0, Φ3,5 и Φ4,0 мм. Эти сопла имеют двухпоточную конструкцию, которая позволяет повысить производительность резки, особенно при работе с толстыми материалами или при необходимости повышения скорости резки.

Насадки для короткой резки:

Короткие сопла доступны с большими размерами апертуры: Φ3,0, Φ3,5 и Φ4,0 мм. Эти сопла специально разработаны для резки толстых материалов, обеспечивая улучшенную динамику газового потока и уменьшенное расстояние между соплами, что может привести к более чистому резу и уменьшению образования окалины в тяжелых условиях резки.

В принципе:

Для тонкой пластины используется сопло с малым отверстием, а для толстой - сопло с большим отверстием.

Нарезка мелких сопел:

Поверхность резки будет тоньше; при резке толстой пластины площадь диффузии газа мала, поэтому она не стабильна при использовании.

Резка с большим соплом:

Сопло с малой режущей частью немного толще; площадь диффузии газа велика, а скорость потока газа медленная, поэтому оно стабильно при резке.

Сравнение апертур сопел:

| Апертура сопла | Поток газа | Производительность по удалению расплава |

| маленький | быстро | большой |

| большой | медленно | маленький |

Влияние поломки сопла на качество резки

В процессе резки, когда сопло сталкивается или трется о заготовку, оно легко деформируется.

Когда перфорация возникает в отверстии или режущей заготовке не может быть прорезанСопло может расплавиться, а устье сопла заблокируется, что повлияет на качество резки.

Если сопло деформируется или расплавится, это приведет к следующим негативным последствиям:

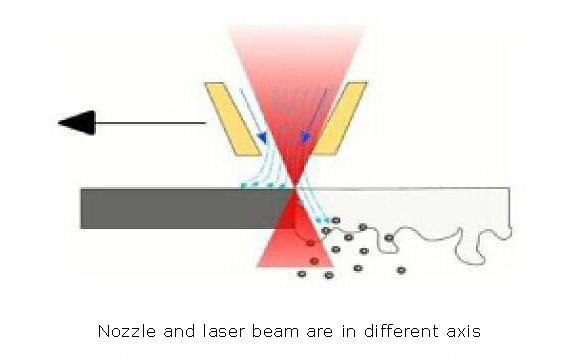

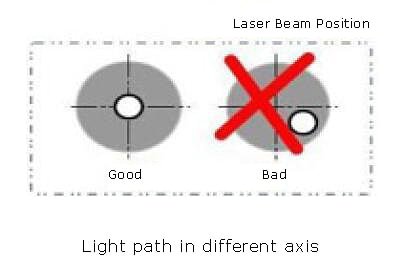

1). Сопло и лазерный луч расположены на разных осях

Соосность центра выходного отверстия сопла и лазерного луча является одним из важных факторов, влияющих на качество резки.

Чем толще заготовка, тем сильнее удар.

Если сопло деформируется или расплавляется, это напрямую влияет на соосность.

Поэтому насадку следует аккуратно хранить и правильно устанавливать, чтобы избежать ударов во избежание деформации.

Если во время резки необходимо изменить условия из-за плохого состояния насадки, лучше заменить ее на новую.

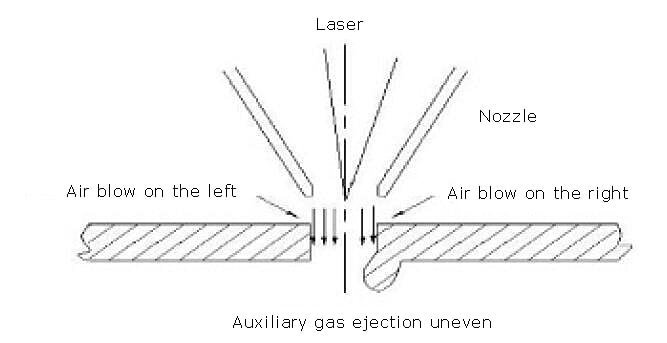

2). Когда вспомогательный газ выдувается из сопла, его количество неравномерно, и возникает явление, при котором одна сторона плавится или горит, а другая - нет.

При резке тонкой пластины толщиной 3 мм или менее ее влияние незначительно; при резке более 3 мм эффект серьезный, и иногда ее невозможно прорезать.

3) Воздействие на острые углы

Если заготовка имеет острый угол или малый угол, возможно переплавление; толстые листы могут не разрезаться.

4). Влияние на перфорацию

Перфорация нестабильна, время нелегко контролировать, толстая пластина будет переплавлена, а условия проникновения трудно уловить, и влияние на тонкую пластину невелико.

Влияние расстояния между соплом и заготовкой на качество резки (расстояние между соплом и поверхностью заготовки).

Стояк оказывает большое влияние на качество реза, и на это часто не обращают внимания в процессе резки.

При обычном резании высота следящего элемента обычно составляет 0,8-1,2 мм.

Слишком низкий уровень приведет к тому, что сопло легко столкнется с поверхностью заготовки;

Слишком высокое значение приведет к рассеиванию воздушного потока из сопла, что вызовет изменение концентрации и давления вспомогательного газа, а затем приведет к снижению качества резки.

Изменение высоты сопла (вверх или вниз) также приводит к изменению положения фокуса (вверх или вниз), что влияет на качество среза.

Основные факторы, влияющие на последующую высоту:

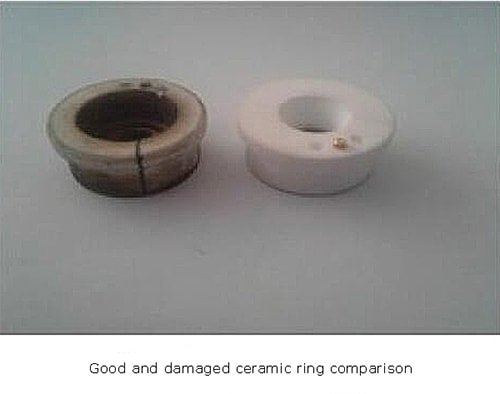

В процессе резки, когда режущая головка сталкивается с поднимаемой заготовкой, керамическое кольцо легко может треснуть или разрушиться.

Если керамическое кольцо треснуло, вспомогательный газ легко просачивается, что приводит к недостаточному потоку вспомогательного газа и ухудшает качество резки.

Если керамическое кольцо сломалось, оператор должен своевременно заменить его новым.

В процессе замены необходимо следить за тем, чтобы уплотнительное кольцо между керамическим кольцом и режущей головкой было прижато и уплотнено.

Не теряйте его, иначе это легко приведет к утечке вспомогательного газа и повлияет на качество резки.

Основными компонентами режущей головки являются коллимирующие зеркала, фокусирующие зеркала и защитные зеркала.

Любое загрязнение линзы может повлиять на световой путьчто влияет на качество среза.

Разные оси лазера и сопла также являются проблемой передачи оптического пути, что также может привести к сбою резки.

В основном в следующих аспектах:

При резке различных материалов положение фокуса необходимо регулировать в соответствии с различными требованиями к процессу резки.

При задании параметра положения фокуса следует различать направление положения эксцентрической точки.

Мы определяем положение фокуса как 0 на верхней поверхности листа.

Фокус отрицательный под верхней поверхностью листа и положительный над верхней поверхностью листа.

Как показано ниже:

Выбор положения фокусировки

Позиция фокусировки - один из четырех элементов процесса резки.

Поэтому перед каждой резкой необходимо определить, правильно ли отрегулировано положение фокуса в соответствии с различными пластинами и параметрами эталонного процесса.

Основными факторами, влияющими на положение фокуса, являются:

Влияние вспомогательных газов на процесс резки

При выборе типа и давления вспомогательного газа для резки необходимо учитывать следующие аспекты:

Влияние чистоты вспомогательного газа на качество продуктов резки

(1) влияние недостаточной чистоты газа при кислородной резке углеродистой стали:

(2) влияние недостаточной чистоты газа, когда резка нержавеющей сталиАлюминиевая пластина, латунь и т.д. с азотом:

Влияние давления вспомогательного газа на качество резки

(1) Газ помогает рассеивать тепло и способствует горению, а также сдувает оплавленную поверхность, благодаря чему качество срезаемой поверхности улучшается.

(2) Влияние на резку при недостаточном давлении газа:

(3) Влияние на качество резки при слишком высоком давлении газа.

Влияние вспомогательного газа на перфорацию

(1) Если давление газа слишком низкое, его нелегко прорезать, и время увеличивается.

(2) Когда давление газа слишком велико, отверстие взрывается, в результате чего точка проникновения плавится и образует большую точку плавления.

Поэтому, как правило, для листов из углеродистой стали давление перфорации тонкого листа выше, а толстого - ниже.

При перфорировании толстой пластины давление газа и соотношение воздуха должны быть соответствующим образом снижены при обработке отверстия, а время пробивки увеличено.

Факторы, влияющие на вспомогательный газ:

Если чистота вспомогательного газа низкая, соответствующее давление газа должно быть увеличено, и наоборот.

При заданном давлении, чем меньше размер пор, тем меньше скорость потока; чем больше размер пор, тем больше скорость потока.

Размер потока влияет на эффект резки и возможность удаления расплава.

Чем выше сопло от пластины, тем более рассеянный поток воздуха; чем ниже пластина, тем более концентрированный поток воздуха.

Величина потока влияет на эффект резки и способность удалять расплав.

Если воздушный патрубок сопла поврежден, выходящий поток воздуха будет неравномерным, что напрямую влияет на режущую способность.

Повреждение керамических колец и уплотнений может привести к утечке газа, что, в свою очередь, влияет на давление и расход воздуха.

Скорость слишком высока, поэтому вспомогательный газ не может эффективно удалять расплав, и тогда на него налипает шлак или он не может прорезаться.

Если происходит потеря мощности лазера, то для удаления расплава обычно требуется большее давление.

При неправильной фокусировке энергия лазера на пластине будет неопределенной.

Можно понять, что если энергии слишком много, то давление воздуха должно быть небольшим; если энергии мало, то давление воздуха должно быть больше.

Если качество листа не очень хорошее, это напрямую влияет на резку;

Если на поверхности листа есть ржавчина и т.д., что не способствует сжиганию кислорода и удалению расплава.

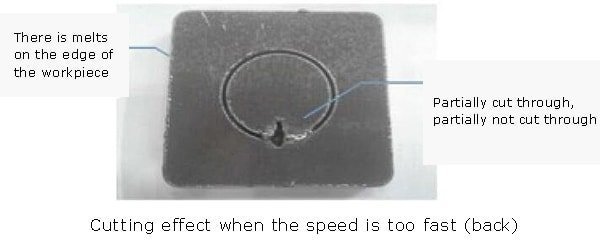

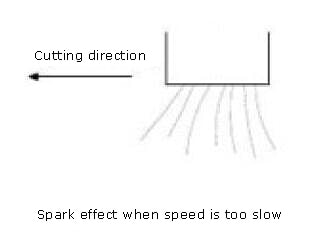

Влияние слишком высокой скорости резки

(1) Это может привести к распутыванию и обратному распылению, см. рисунок ниже.

(2) Некоторые области можно отрезать, а некоторые нельзя.

(3) Вся торцевая поверхность утолщена, но расплав не образуется.

(4) Разрез показан в виде поперечного зерна, нижняя половина оплавлена.

Как правило, скорость резки слишком высока, давление газа низкое, мощность низкая, и в результате резка получается недостаточной.

Слишком медленное воздействие скорости подачи

(1) Возникает состояние переплавки, и торцевая поверхность среза становится шероховатой.

(2) При срезании острого угла щель также расширяется и расплавляется.

(3) Влияние на эффективность резки.

Как правило, скорость резки слишком низкая, давление воздуха слишком высокое, а мощность слишком большая, в результате чего возникает явление переплавки при резке.

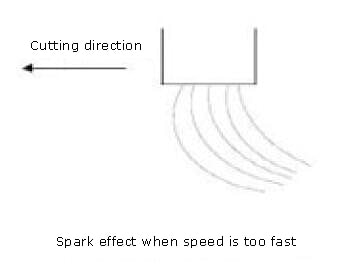

Выбор подходящей скорости подачи

По искре можно определить, можно ли увеличить или уменьшить скорость подачи; когда установлена правильная скорость резания, искра распространяется сверху вниз.

Если искра наклонена, скорость подачи слишком велика, вспомогательный газ не полностью сдувает шлак, а режущая головка движется вперед.

Искры не рассеиваются и меньше, а когда они сгущаются вместе, скорость слишком медленная, а вспомогательный газ чрезмерно выдувается, поэтому участок заготовки легко становится шероховатым.

При регулировке соответствующей скорости подачи поверхность среза становится более гладкой, а в нижней части отсутствуют оплавления.

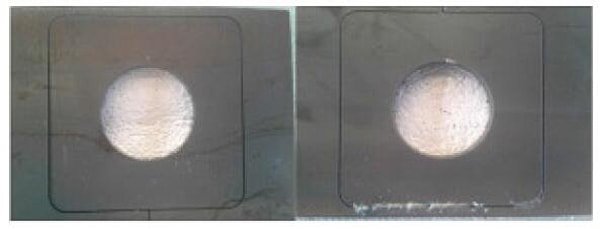

A) загрязнение объектива

B) неправильное положение фокуса

C) на поверхности доски есть пятна ржавчины и масляные пятна:

Большинство черных и неметаллические Металлы можно резать лазером.

Каждый материал имеет свою уникальную реакцию на лазер (длина волны 1,080u).

Подходит ли тот или иной материал для лазерной резки, зависит от взаимодействия материала с длиной волны и энергией лазера.

Они имеют разные возможности, скорость и качество резки.

В целом, элементами, влияющими на способность материала к лазерной резке, являются:

Обработка поверхности материала, такая как алюминий-цинк, гальваника, покрытие, ржавчина, окрашивание, покраска и защитные покрытия, обычно негативно сказывается на лазерной резке.

На поверхности листа имеются пятна ржавчины (лицевая сторона), а на обратной стороне пятна ржавчины не прорезаны.

Для пластин с вышитыми пятнами и масляными пятнами на поверхности их необходимо сначала обработать, а затем разрезать.

Если его невозможно полностью очистить, уменьшите скорость резки, увеличьте давление вспомогательного воздуха и мощность, чтобы предотвратить прорезание листа.

Лазерная резка имеет явление поглощения тепла и тепловой диффузии, и температура материала оказывает незначительное влияние на качество лазерной резки.

В общем случае, если температура материала превышает 90 °C, это негативно сказывается на лазерной резке (он легко взрывается и переплавляется).

Чтобы уменьшить негативное влияние перепадов температуры на резку, обычно используется метод скачкообразной резки.

Так называемая прыжковая резка - это резка контура на небольшом участке и переход к другим участкам для продолжения резки, чтобы обрабатываемый материал не нагревался слишком сильно на небольшом участке.

Запуск и остановка машины, а также изменение направления движения влияют на стабильность качества резки.

Очень важно добавлять свинцовые прорези в фактическом разрезе.

Методы и область применения приведены в следующей таблице:

| Ведущий режим | Область применения |

| Прямая линия прямой угол | 0,5-3 мм лист |

| Прямая линия с дугой | 4-6 мм |

| Прямой касательный провод | 8-16 мм |

Рекомендуемая длина провода указана ниже:

| Толщина листа (мм) | Круглый диаметр (d, мм) | Длина провода (a,мм) |

| 1-6 | d<10 | Начиная с центра круга |

| d>10 | 5 | |

| 8-12 | d<20 | Начиная с центра круга |

| d>20 | 10 | |

| 15-20 | d<30 | Начиная с центра круга |

| d>30 | 15 |

При резке толстой углеродистой стали (более или равной 6 мм) необходимо удлинить свинец, чтобы шлак, образующийся при дробеструйной обработке, не влиял на резку.

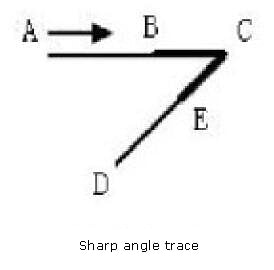

Процесс резки под острым углом

Причины ожогов под острым углом

При вырезании острого угла ось станка проходит через процесс замедления и ускорения, скорость меняется, а выходная мощность лазера остается неизменной.

Энергия лазера, сконцентрированная на углах, в два раза больше, чем на линии реза.

Углы будут гореть из-за слишком сильного нагрева.

Техника обработки под острым углом

В процесс лазерной резкиСтарайтесь избегать резких изменений скорости и направления, так как это легко может привести к локальному перегреву заготовки, что негативно скажется на качестве резки.

Острые углы обычно подвергаются следующим способам обработки:

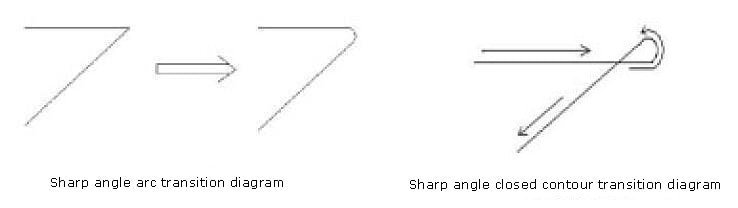

1) Переход с круговой дугой

Если нет особых требований к острому углу, то, как правило, для перехода можно использовать малую дугу R1-2 мм.

Изменения скорости и направления резания эффективно буферизируются.

Как показано ниже:

2) Пересечение замкнутого контура

Как показано на рисунке, в качестве дополнительной процедуры добавляется закрытая траектория резания на углу, чтобы скорость и направление резания не менялись резко на углах, чтобы тепло везде было равномерным, и чтобы вырезать острый угол с четким острые края.

Теперь вы уже знаете 9 факторов, которые влияют на качество лазерной резки, и метод улучшения качества лазерной резки.

Более подробно о контроле качества лазерной резки вы можете прочитать в этой статье: Контроль качества лазерной резки (с проверенными решениями)