Вы когда-нибудь задумывались о том, как лазеры могут с высокой точностью разрезать сталь? В этой статье мы раскроем секреты лазерной резки. От режимов лазера до регулировки сопла - узнайте, как каждый фактор влияет на процесс резки. Приготовьтесь исследовать сложный танец технологий и техники, который делает лазерную резку чудом современной техники.

Следующие факторы играют решающую роль в процессе лазерной резки:

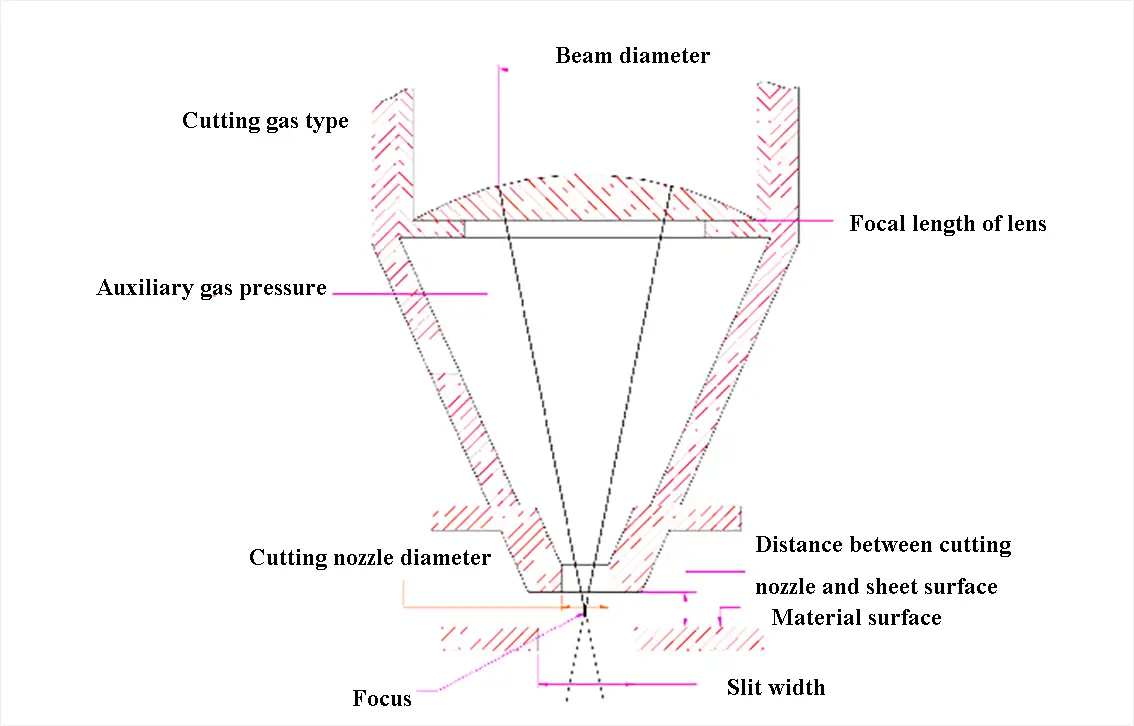

Параметры процесса, связанные с лазерная резка показаны на рисунке ниже.

Рис. 1 Параметры процесса резки

Режим работы лазера значительно влияет на процесс резки и дает лучшие результаты, когда режущая сталь пластины. Это тесно связано с режимом работы лазера и качеством внешней оптической линзы.

Распределение интенсивности света в поперечном сечении лазерного луча называется поперечной модой лазера. Поперечная мода обычно считается режимом лазера.

Различные поперечные моды представлены символом TEMmn, где TEM означает поперечную электромагнитную волну, а M и N - целые положительные числа, которые представляют собой порядковые номера точек с нулевой интенсивностью света в направлениях оси X и оси Y, соответственно, известные как порядковые номера мод.

На следующем рисунке показаны очаги нескольких различных поперечных мод лазерного луча. Режим TEM00, также известный как основной режим, не имеет точек с нулевой интенсивностью света. Режим TEM10 имеет точку с нулевой интенсивностью в направлении X, а режим TEM01 - точку с нулевой интенсивностью в направлении Y. Чем больше порядковые номера режимов M и N, тем больше точек с нулевой интенсивностью света в фокусе.

Лазерные лучи с различными поперечными модами называются многомодовыми.

Рис. 2 Режим Spot

На рисунке выше режим TEM00 назван фундаментальным режимом.

Режим TEM*01 - это режим одиночного кольца, который также известен как квазифундаментальный режим. Звездочка * добавлена, чтобы отличить его от TEM01.

В действительности режим TEM01 и режим TEM10 можно считать одним и тем же режимом, поскольку оси X и Y разделены искусственно. Стереограммы нескольких режимов изображены ниже.

Рисунок 3: Стереограмма режима TEM00

Рисунок 4: Стереограмма режима TEM20

Рисунок 5: Стереограмма режима TEM23

Рисунок 6: Стереограмма многомодового режима.

Положение фокуса - важнейший параметр, который должен быть правильно отрегулирован.

| Фокусное положение | Схематическая диаграмма | Характеристики |

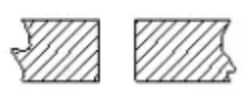

| Нулевое фокусное расстояние: Основное внимание уделяется поверхности заготовки. |  | Он подходит для тонкой углеродистой стали толщиной менее 5 мм. (вырезанная часть)  Когда внимание сосредоточено на верхней поверхности заготовки, результат резки получается гладким на верхней поверхности, но нижняя поверхность не является гладкой. |

| Отрицательное фокусное расстояние: Фокус находится под поверхностью заготовки. |  | Этот метод применяется при обработке алюминия, нержавеющей стали и других заготовок. (вырезанная часть)  Фокус расположен в центре и нижней части, что приводит к увеличению площади гладкой поверхности. Результаты показывают, что ширина резания больше, а поток режущего газа больше, если фокус расположен в этом месте, по сравнению с фокусом на нулевом фокусном расстоянии. Кроме того, при таком положении фокуса время перфорации больше. |

| Положительное фокусное расстояние: Основное внимание уделяется поверхности заготовки |  | Когда резка толстой стали пластин используется кислород. Окисление кислорода, используемого для резки, должно происходить сверху вниз. Чтобы учесть толщину листа, необходимо увеличить ширину реза, чего можно добиться, изменив настройки. Режущая часть напоминает газовая резкаС помощью кислородного дутья и получения грубого участка. |

| 1,5 мм над поверхностью | 0,5 мм над поверхностью | 2,5 мм над поверхностью |

|  |  |

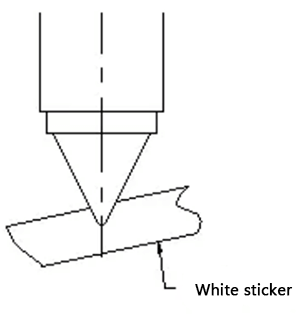

Основная концепция заключается в использовании маскировочного клея для блокировки сопла и регулировки фокусного расстояния. Затем проверяется размер пробитых отверстий. Место с наименьшим отверстием является фокусом. Наконец, после определения фокуса определяется наилучший фокус для резки, исходя из процесса резки.

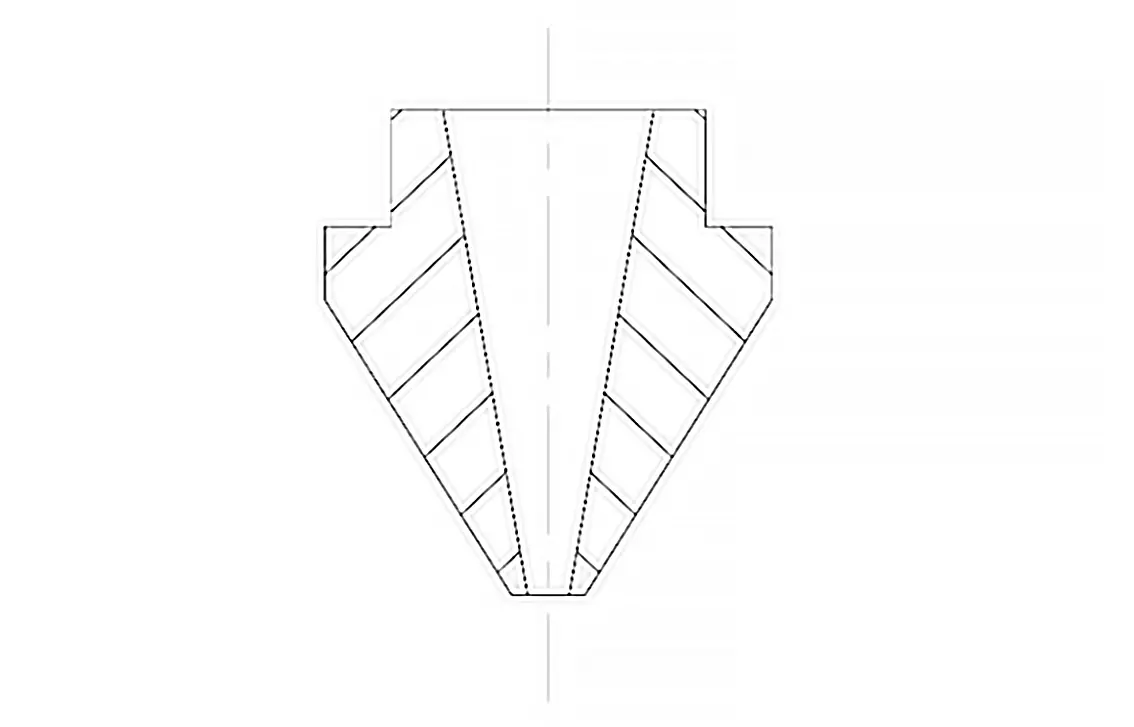

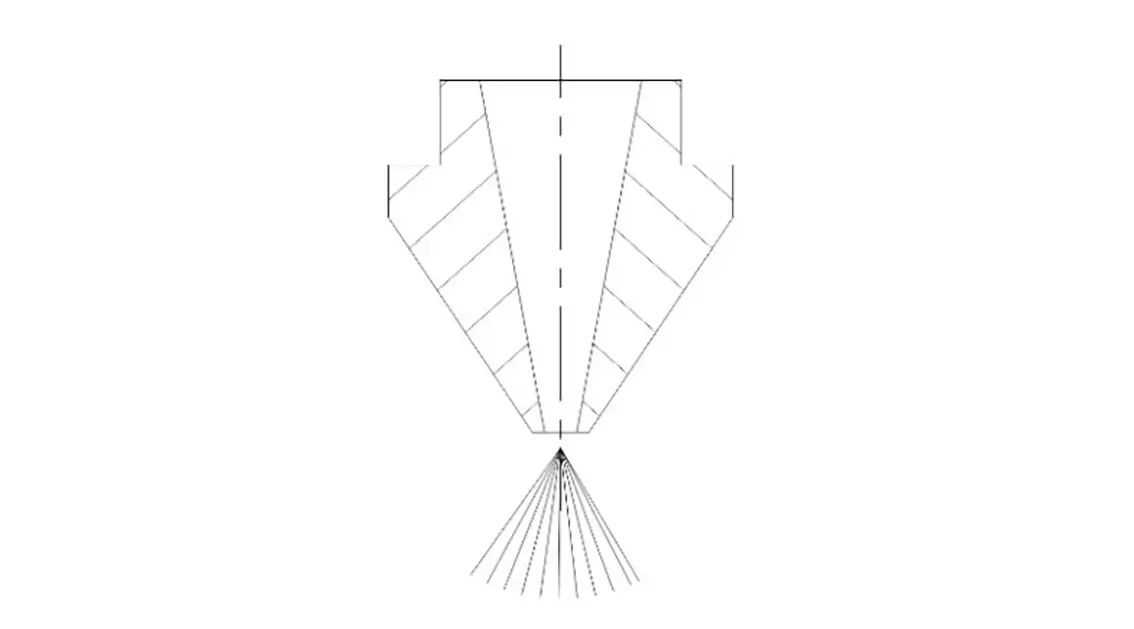

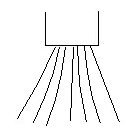

Форма сопла, диаметр сопла и высота сопла (расстояние между выходом сопла и поверхностью заготовки) влияют на результат резки.

Рис. 7 Сопло

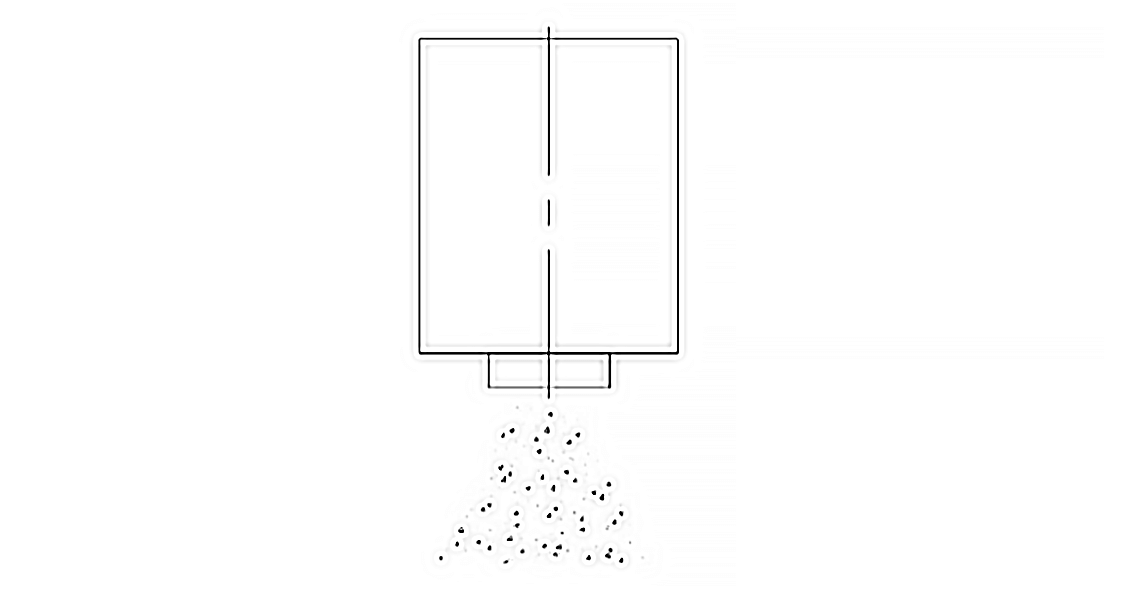

Рис. 8 Выброс газа без сопла

Рис. 9 Выброс газа с помощью сопла

Соосность между центром выходного отверстия сопла и лазерным лучом является одним из важных факторов, влияющих на качество резки. Чем толще заготовка, тем сильнее влияние. Коаксиальность будет напрямую нарушена при деформации сопла или появлении пятен расплава.

Поэтому во избежание повреждений и деформаций сопла следует хранить аккуратно. Форма и размер насадки имеют высокую точность изготовления, поэтому следует обратить внимание на правильный метод установки.

Если состояние сопла плохое, может потребоваться изменение условий резки, и лучше заменить его на новое. Если сопло не выровнено относительно оси лазера, это повлияет на качество резки следующим образом.

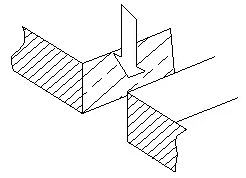

1) Влияние на режущую часть

Как показано на рисунке, когда вспомогательный газ выходит из сопла, объем газа становится неравномерным, с одной стороны расплавленное пятно, а с другой - нет. Неравномерность объема газа не оказывает большого влияния на резку тонких пластин толщиной менее 3 мм, но становится более серьезной при резке более толстых пластин, иногда даже препятствуя успешной резке.

Рис. 10 Влияние соосности на сечение резания

2) Воздействие на острые углы

Если заготовка имеет острые или малые углы, она склонна к переплавке, что может помешать резке толстых листов.

3) Влияние на перфорацию

Может возникнуть нестабильность перфорации, трудности с контролем времени, переплавление толстых пластин и трудности с освоением условий проникновения. Однако эти проблемы практически не влияют на резку тонких пластин.

Регулировка соосности между отверстием сопла и лазерным лучом выполняется следующим образом:

(1) Нанесите чернила на выходную торцевую поверхность сопла (обычно красного цвета) и прикрепите клейкую ленту к выходной торцевой поверхности сопла, как показано на рисунке.

Рис. 11 Шаг 1 регулировки коаксиала

(2) Используйте мощность 10-20 Вт для ручного управления бурение.

(3) Снимите самоклеящуюся бумагу, стараясь сохранить ее ориентацию для сравнения с соплом.

При нормальных условиях лазер прожжет черное пятно на самоклеящейся бумаге. Однако если центр сопла слишком сильно отклонится от центра лазерного луча, черное пятно не будет видно (так как лазерный луч ударится о стенки сопла).

Рис. 12 Слишком большое отклонение сопла

(4) Если центральная точка слишком большая или маленькая, проверьте, чтобы условия были одинаковыми и фокусировочная линза была надежно закреплена.

Рис. 13 Ослабленное фокусирующее зеркало

(5) Обратите внимание на направление черной точки по отношению к центру сопла и отрегулируйте положение сопла соответствующим образом.

Рис. 14 Регулировка положения коаксиального лазерного луча

Размер апертуры оказывает решающее влияние на качество резки и перфорации. Если апертура сопла слишком велика, расплавленный материал может разбрызгиваться во время резки и проходить через отверстие сопла, что может привести к повреждению линзы. Чем больше апертура, тем выше вероятность этого, что приводит к снижению защиты фокусирующей линзы и сокращению ее срока службы.

Сравнение апертуры сопла

| Апертура сопла | Расход газа | Мощность удаления расплава |

| Маленький | Быстрый | Большой |

| Большой | Медленный | Маленький |

Разница между насадками φ1 и φ1.5

| Диаметр сопла | Тонкая пластина (менее 3 мм) | Толстая пластина (более 3 мм) Высокая режущая способность, увеличенное время охлаждения и более длительный срок службы время резки |

| φ1 | Режущая поверхность в порядке. | Область диффузии газа мала и нестабильна, но в принципе доступна. |

| φ1.5 | Режущая поверхность будет толще, а на углу легко появятся пятна от раствора. | Область диффузии газа велика, скорость газа медленная, а резка стабильная. |

Высота сопла - это расстояние между выходом сопла и поверхностью заготовки. Диапазон настройки этой высоты составляет от 0,5 мм до 4,0 мм, при этом для резки обычно устанавливается 0,7 мм-1,2 мм.

Если высота установлена слишком низко, сопло может столкнуться с поверхностью заготовки. С другой стороны, если установить слишком большую высоту, давление и концентрация вспомогательного газа уменьшатся, что приведет к снижению качества резки. Во время сверления высота должна быть немного больше, около 3,5-4 мм, чтобы предотвратить загрязнение фокусирующей линзы брызгами от сверления.

Рис. 15 Высота сопла

Блок управления емкостными датчиками

Как показано на рисунке ![]() Показан элемент регулировки высоты сопла.

Показан элемент регулировки высоты сопла.

Скорость резки напрямую влияет на ширину и шероховатость надреза. Существует оптимальное значение скорости резки, которое зависит от толщины материала и давления режущего газа. Обычно это значение составляет около 80% от максимальной скорости резки.

Если скорость резки слишком высока, это может привести к следующим проблемам:

На срезе будут видны наклонные полосы и пятна раствора в нижней части.

Рис. 18 Слишком высокая скорость

(1) Переплавка приводит к шероховатой режущей поверхности.

(2) Щель расширяется, а острые углы оплавляются.

(3) Это влияет на эффективность резки.

Определение необходимости увеличения или уменьшения скорости подачи по искрам при резке.

1) Искры распространяются сверху вниз

Рис. 19 Нормальная скорость резания

2) Если искра вылетает под наклоном, значит, скорость резки слишком высока.

Рис. 20 Слишком высокая скорость резания

3) Если искры не рассеяны и их мало, и они собираются вместе, значит, скорость слишком низкая.

Рис. 21 Слишком низкая скорость резания

Скорость подачи подходящая.

Как показано на рисунке, поверхность резки имеет относительно ровную линию, а на нижней половине отсутствует оплавление.

Рис. 22 Нормальная скорость резания

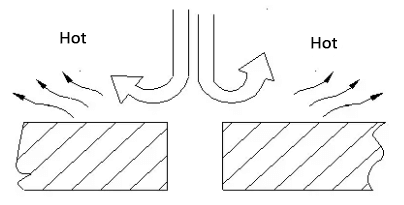

При выборе типа и давления вспомогательного газа для резки учитывайте следующие факторы:

(1) Газ способствует отводу тепла и сгоранию, удаляет раствор и улучшает качество поверхности реза.

(2) Влияние низкого давления газа на процесс резки.

a. Режущая поверхность расплавилась.

b. Скорость резки не может быть увеличена, что снижает эффективность.

(3) Влияние высокого давления газа на качество резки

a. Если поток воздуха слишком велик, поверхность реза будет толще, а шов - шире.

b. Если поток воздуха будет чрезмерным, отрезаемая деталь расплавится, и хорошее качество резки не будет достигнуто.

(1) Если давление газа слишком низкое, проникновение становится затруднительным, а время увеличивается.

(2) Когда давление газа слишком велико, точка проникновения плавится, и образуется большая область плавления.

В результате давление перфорации для тонких пластин выше, чем для толстых.

Оргстекло легко воспламеняется. Чтобы добиться прозрачной и яркой поверхности резки, в качестве антипирена выбирают азот или воздух. Если выбрать кислород, качество резки будет недостаточно высоким. Поэтому необходимо выбрать подходящее давление в зависимости от фактической ситуации при резке.

Чем меньше давление газа, тем выше яркость света при стрижке и тем меньше сечение волос. Однако если давление газа слишком мало, это приведет к низкой скорости резки и появлению пламени под поверхностью пластины, что может негативно сказаться на качестве нижней поверхности.

Сайт мощность лазера требуемая для лазерной резки, в основном зависит от типа резки и свойств разрезаемого материала. Наибольшая мощность лазера требуется для паровой резки, затем следует плавильная и кислородная резка.

Мощность лазера оказывает значительное влияние на толщину, скорость и ширину разреза. С увеличением мощности лазера толщина разрезаемого материала увеличивается, скорость резки ускоряется, а ширина разреза также увеличивается.

Мощность лазера играет решающую роль в определении процесса и качества резки.

1. Мощность слишком мала, чтобы сократить

Рис. 26 Слишком низкая мощность

2. Если мощность слишком высока, вся режущая поверхность расплавится.

Рис. 27 Чрезмерная мощность

3. Недостаточная мощность, в результате чего расплавленные пятна после резки.

Рис. 28 Дефицит мощности

4. Мощность соответствующая, режущая поверхность хорошая, без расплавленные пятна.

Рис. 29 Надлежащее питание

Скорость резки

Учитывая плотность мощности лазера и материал, скорость резки подчиняется эмпирической формуле. Пока она выше порога, скорость резки материала пропорциональна мощности лазера, а это значит, что увеличение плотности мощности может увеличить скорость резки.

Скорость резки также обратно пропорциональна плотности и толщине разрезаемого материала. Существует несколько способов повысить скорость резания:

(1) Увеличение мощности (в диапазоне 500-3000 Вт);

(2) Измените режим луча;

(3) Уменьшите размер пятна фокусировки (например, используя объектив с коротким фокусным расстоянием).

Для металлических материалов, если другие переменные процесса остаются неизменными, то скорость лазерной резки можно регулировать в определенном диапазоне, сохраняя при этом удовлетворительное качество резки. При резке тонких металлов этот диапазон оказывается относительно широким.

Положение фокуса

После фокусировки лазерного луча размер пятна пропорционален фокусному расстоянию линзы. Линза с коротким фокусным расстоянием обеспечивает малый размер пятна и высокую плотность мощности в точке фокусировки, что делает ее идеальной для резки материалов. Однако ее недостатками являются очень малая глубина фокуса и ограниченный запас регулировки, поэтому она обычно подходит для высокоскоростной резки тонких материалов.

Для резки более толстых заготовок лучше использовать телеобъектив с большей глубиной фокуса, если он обладает достаточной плотностью мощности.

В большинстве случаев наибольшая плотность мощности приходится на фокусную точку, которая во время резки обычно находится на поверхности или немного ниже поверхности заготовки. Поддержание постоянного относительного положения между фокусной точкой и заготовкой имеет решающее значение для получения стабильного качества резки.

Важно отметить, что во время работы объектив может нагреваться из-за плохого охлаждения, что приводит к изменению фокусного расстояния. В таких случаях необходимо своевременно отрегулировать фокусное расстояние.

Вспомогательный газ

Вспомогательный газ распыляется вдоль той же оси, что и лазерный луч, чтобы защитить линзу от загрязнения и удалить расплавленный шлак в нижней части зоны реза. Для неметаллических и некоторых металлические материалыДля удаления расплавленных и испарившихся материалов и предотвращения чрезмерного возгорания в зоне резки используется сжатый воздух или инертный газ.

Вспомогательное давление газа

Большинство лазерная резка металла Использует реактивный газ (кислород) для создания окислительной экзотермической реакции с горячим металлом. Это дополнительное тепло может увеличить скорость резки на 1/3 - 1/2.

При резке тонких листов на высоких скоростях необходимо более высокое давление газа, чтобы предотвратить прилипание задней части реза к шлаку. При резке более толстого материала или на низких скоростях давление газа можно уменьшить.

Выходная мощность лазера

Мощность лазера и качество режима оказывают значительное влияние на резку. В реальной работе максимальная мощность часто устанавливается для достижения высокой скорости резки или для резки толстых материалов.

Заверните его

В приведенном выше параграфе описано большинство факторов, которые могут влиять на параметры эффекта резания. В следующей таблице приведены типичные значения параметров резания. Эти значения не являются специфическими для каждого конкретного случая, но их можно использовать в качестве ориентира для определения правильных начальных параметров.

Типичные значения DC030 резка нержавеющей стали параметры

| Толщина (мм) | Фокусное расстояние (дюйм) | Положение фокуса (мм) | Мощность лазера (W) | Скорость резки (м/мин) | Давление газа N2 (бар) | Диаметр сопла (мм) | Расстояние от сопла до пластины (мм) |

|---|---|---|---|---|---|---|---|

| 1 | 5 | -0.5 | 3000 | 28 | 10 | 1.5 | 0.5 |

| 2 | 5 | -1 | 3000 | 8 | 10 | 1.5 | 0.5 |

| 3 | 5 | -2 | 3000 | 4.75 | 15 | 1.5 | 0.5 |

| 4 | 7.5 | -3 | 3000 | 3.8 | 17.5 | 2 | 0.7 |

| 5 | 7.5 | -4 | 3000 | 2.2 | 20 | 2 | 0.7 |

| 6 | 10 | -5 | 3000 | 2 | 20 | 2.2 | 0.7 |

| 8 | 12.5/15 | -6 | 3000 | 13 | 20 | 3 | 0.7 |

| 10 | 15 | -6 | 3000 | 0.55 | 20 | 3 | 0.7 |

Типичные значения параметров резки низкоуглеродистой стали DC030

| Толщина (мм) | Фокусное расстояние (дюйм) | Положение фокуса (мм) | Мощность лазера (W) | Скорость резки (м/мин) | Давление газа O2 (бар) | Диаметр сопла (мм) | Расстояние от сопла до пластины (мм) |

|---|---|---|---|---|---|---|---|

| 1 | 5 | 0 | 750 | 9 | 3.5 | 1 | 0.5 |

| 2 | 5 | -0.5 | 800 | 7 | 3 | 1 | 1 |

| 3 | 5 | -0.5 | 800 | 4 | 3 | 1 | 1 |

| 4 | 7.5 | 2 | 3000 | 4.2 | 0.7 | 1 | 1 |

| 6 | 7.5 | 2 | 3000 | 3.3 | 0.7 | 1.2 | 1 |

| 8 | 7.5 | 2 | 3000 | 2.3 | 0.7 | 1.5 | 1 |

| 10 | 7.5 | 2 | 3000 | 1.8 | 0.7 | 1.5 | 1 |

| 12 | 7.5 | 2 | 3000 | 1.5 | 0.7 | 1.5 | 1 |

| 15 | 7.5 | 2 | 3000 | 1.1 | 0.7 | 2 | 1 |

| 20 | 7.5 | 2.5 | 3000 | 0.7 | 0.7 | 2.4 | 1 |

Типичные значения параметров резки стали DC025A1Mg3N2

| Толщина (мм) | Фокусное расстояние (дюйм) | Положение фокуса (мм) | Мощность лазера (W) | Скорость резки (м/мин) | Давление газа O2 (бар) | Диаметр сопла (мм) | Расстояние от сопла до пластины (мм) |

|---|---|---|---|---|---|---|---|

| 2 | 7.5 | -2.5 | 2500 | 45-6.5 | 10-12 | 1.5 | ≥1.0 |

| 3 | 7.5 | -3.5 | 2500 | 3.0-4.0 | 12-15 | 1.5 | ≥1.0 |

| 4 | 7.5 | -5.0 | 2500 | 1.5-2.0 | 12-16 | 2.0 | ≥1.0 |

| 5 | 7.5 | -5.0 | 2500 | 0.9-1.0 | 12-16 | 2.0 | ≥1.0 |

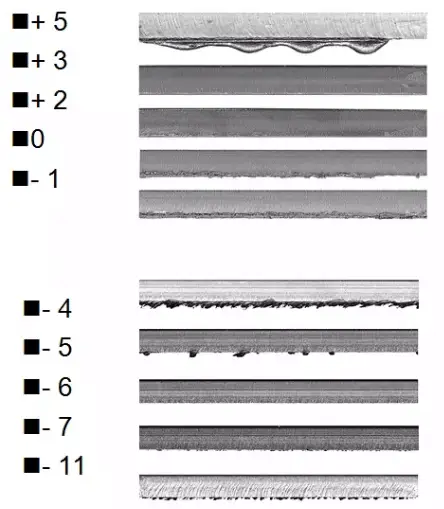

На следующих фотографиях показана резка листов углеродистой стали толщиной 15 мм и нержавеющей стали толщиной 8 мм при различных фокусных расстояниях.