Что делает правильный выбор подшипника решающим для производительности машины? При выборе подшипника учитываются такие факторы, как ограниченное пространство, грузоподъемность, скорость вращения, точность, жесткость и уровень шума. В этой статье рассматриваются основные факторы, которые инженеры должны оценить, чтобы оптимизировать выбор подшипника для различных областей применения. Читатели получат представление о выборе правильного типа и технических характеристик подшипников для повышения эффективности и долговечности оборудования.

Разное типы подшипников имеют различные характеристики, обусловленные их разным дизайном.

В связи с изменчивостью и сложностью конкретных мест установки и применения подшипников, не существует фиксированного режима выбора типа подшипника.

Чтобы адаптироваться к конкретному месту установки и условиям применения конкретного узла, при выборе типа подшипника рекомендуется всесторонне учитывать следующие основные факторы.

В механической конструкции обычно сначала определяется размер вала, а затем на его основе подбирается подшипник.

Как правило, шариковые подшипники используются для небольших валов. Цилиндрические роликоподшипники, самоустанавливающиеся роликоподшипники и конические роликоподшипники используются для больших валов (хотя могут применяться и шарикоподшипники).

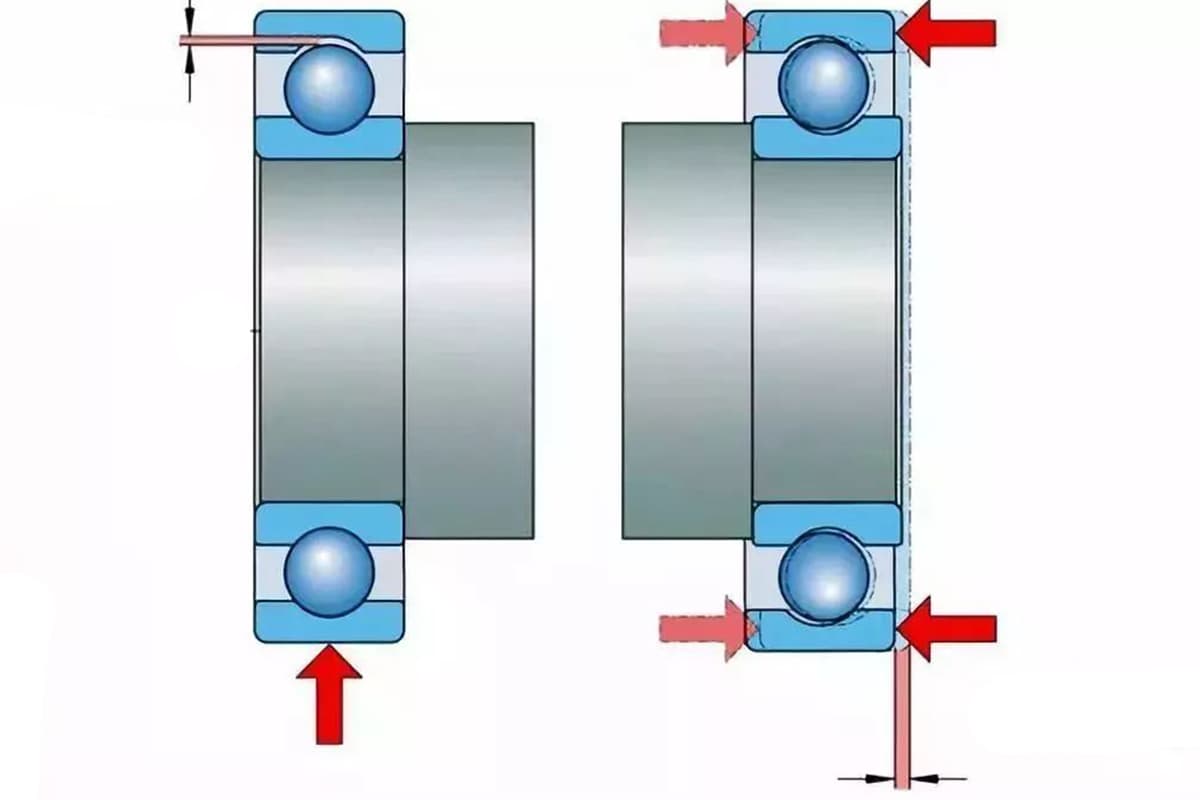

Если радиальное пространство установка подшипников положение ограничено, следует использовать подшипник с меньшей высотой радиального сечения.

Примерами таких подшипников являются игольчатые подшипники, некоторые серии радиальных шарикоподшипников, радиально-упорные шарикоподшипники, цилиндрические или самоустанавливающиеся роликоподшипники, а также тонкостенные подшипники.

Если осевое пространство места установки подшипника ограничено, можно использовать подшипник с меньшей шириной.

Величина нагрузки обычно является решающим фактором при выборе размера подшипника.

Несущая способность роликовых подшипников больше, чем у шариковых подшипников с теми же размерами.

Как правило, шариковые подшипники подходят для легких и средних нагрузок, а роликовые - для тяжелых.

Для чисто радиальных нагрузок можно выбрать радиальные шарикоподшипники и цилиндрические роликоподшипники.

Для чисто осевых нагрузок можно выбрать упорные шарикоподшипники и упорные цилиндрические роликоподшипники.

При сочетании радиальных и осевых нагрузок обычно выбирают радиально-упорные шарикоподшипники или конические роликоподшипники.

Если радиальная нагрузка велика, а осевая - мала, можно выбрать радиальные шарикоподшипники и цилиндрические роликоподшипники с ребрами на внутреннем и наружном кольцах.

При значительной деформации вала или вкладыша и плохой соосности можно выбрать самоустанавливающиеся шарикоподшипники и самоустанавливающиеся роликоподшипники.

Если осевая нагрузка велика, а радиальная - мала, можно выбрать упорные радиально-упорные шарикоподшипники и шарикоподшипники с четырехточечным контактом.

Если требуется самоустанавливающиеся характеристики, можно выбрать упорные самоустанавливающиеся роликоподшипники.

Рабочая скорость подшипника качения в основном зависит от его допустимой рабочей температуры.

Подшипники с низким сопротивлением трению и меньшим внутренним нагревом подходят для работы на высоких скоростях.

При восприятии только радиальных нагрузок радиальные шарикоподшипники и цилиндрические роликоподшипники могут достигать более высоких скоростей.

При комбинированных нагрузках следует выбирать радиально-упорные шарикоподшипники.

Высокоточные радиально-упорные шарикоподшипники со специальной конструкцией могут достигать очень высоких скоростей.

Скорость вращения упорных подшипников ниже, чем радиальных.

Для большинства машин достаточно подшипников с допуском класса 0, чтобы соответствовать требованиям главного двигателя.

Однако при жестких требованиях к точности вращения вала, например, в шпинделях станков, прецизионном оборудовании и приборах, следует выбирать радиальные шарикоподшипники, радиально-упорные шарикоподшипники, конические роликоподшипники, цилиндрические роликоподшипники и упорно-радиальные шарикоподшипники с более высокими уровнями допусков.

Жесткость подшипника качения определяется его упругой деформацией под нагрузкой. Как правило, эта деформация очень мала и ею можно пренебречь. Однако в некоторых машинах, например, в шпиндельных системах станков, статическая и динамическая жесткость подшипника оказывает большое влияние на характеристики системы.

Как правило, роликовые подшипники обладают большей жесткостью, чем шариковые. Жесткость всех видов подшипников также может быть улучшена путем правильной "предварительной затяжки".

Шум и вибрация самого подшипника обычно очень низкие. Однако для малых и средних двигателей, офисной техники, бытовых приборов и инструментов, к которым предъявляются особые требования по шуму и стабильности работы, обычно используются малошумные подшипники.

Наиболее распространенной конфигурацией подшипников является установка набора аксиально расположенных "неподвижных подшипников" на одном конце вала и набора аксиально подвижных "плавающих подшипников" на другом конце для предотвращения заедания вала из-за теплового расширения и сжатия.

Часто используемый "плавающий подшипник" - это цилиндрический роликовый подшипник без ребер на внутреннем или наружном кольце. В это время посадка между внутренним кольцом и валом или посадка между наружным кольцом и отверстием вкладыша может принимать интерференционную форму.

Иногда в качестве плавающего подшипника может быть выбран неразборный радиальный шарикоподшипник или самоустанавливающийся роликовый подшипник, но при установке внутреннего кольца на вал или наружного кольца в отверстие корпуса необходимо выбрать посадку с зазором, чтобы обеспечить достаточную свободу осевого перемещения внутреннего или наружного кольца.

Сопротивление трению шарикоподшипника меньше, чем сопротивление трению роликоподшипника, а сопротивление трению радиально-упорного подшипника меньше при чисто радиальной нагрузке.

Аналогично, при чисто осевой нагрузке сопротивление трения упорного подшипника невелико. При комбинированной нагрузке сопротивление трения радиально-упорного подшипника, угол контакта которого близок к углу нагрузки, наименьшее.

В приборах и машинах, где требуется низкий момент трения, целесообразнее выбирать шарикоподшипники или цилиндрические роликоподшипники.

Кроме того, подшипники с низким моментом трения должны избегать контактных уплотнений. В то же время предлагается использовать смазку каплей масла, масляно-воздушную смазку или другие способы. методы смазки которые способствуют снижению износа.

Если подшипники с цилиндрическими внутренними отверстиями используются в оборудовании, требующем частого монтажа и демонтажа, рекомендуется применять разъемные радиально-упорные шарикоподшипники, конические роликоподшипники, разъемные цилиндрические роликоподшипники, игольчатые роликоподшипники и упорные подшипники.

Подшипники с коническими внутренними отверстиями могут устанавливаться на цапфу или на цилиндрическую шейку с помощью фиксирующих или демонтажных втулок, что делает монтаж и демонтаж более удобным.

При выборе подшипников необходимо учитывать такие факторы, как прочность и точность, чтобы добиться оптимальной производительности и долговечности. Под долговечностью понимается способность подшипников выдерживать различные нагрузки и условия эксплуатации, не подвергаясь износу или разрушению.

Точность, с другой стороны, относится к точности вращения подшипника и минимизации шума и вибрации во время работы.

Для обеспечения долговечности очень важно выбрать подходящий размер, материал и тип подшипника в зависимости от конкретных требований и условий эксплуатации. Оценка таких факторов, как скорость, температура и смазка, может существенно повлиять на срок службы и общую производительность подшипника.

Кроме того, соблюдение методик определения размеров подшипников, утвержденных ISO, поможет гарантировать подходящие номинальные нагрузки и срок службы для конкретного применения.

Точность выбора подшипников достигается путем изучения требований к применению, таких как требуемая точность вращения, скорость и условия нагрузки. Выбор подшипников с подходящими допусками и зазорами, а также с совместимыми уплотнениями и надлежащей смазкой способствует повышению точности и надежности.

В заключение следует отметить, что для успешного применения в различных отраслях промышленности необходимо глубокое понимание критериев выбора подшипников. Учитывая долговечность и точность в процессе выбора, инженеры и конструкторы могут оптимизировать работу системы и продлить срок службы подшипников.

В результате можно сократить количество потенциальных механических проблем и дорогостоящих процессов технического обслуживания, что в конечном итоге приведет к общему успеху многочисленных проектов и приложений.