Вы когда-нибудь задумывались, как инженеры-сварщики решают самые распространенные проблемы в своей области? От понимания дефектов сварного шва до освоения лучших методов работы с различными материалами - в этой статье вы найдете 80 важнейших часто задаваемых вопросов, которые должен знать каждый специалист по сварке. Окунитесь в это всеобъемлющее руководство, чтобы узнать практические решения и советы, которые повысят ваши навыки сварки и обеспечат высококачественные результаты в ваших проектах. Независимо от того, что вам нужно сделать - справиться с подрезами, выбрать правильный метод сварки или обеспечить безопасность, - этот ресурс поможет вам в этом.

Наличие пор в сварном шве может ослабить его эффективное рабочее сечение, что приводит к снижению механических свойств сварного шва, таких как пластичность, изгиб и ударная вязкость.

В случае сильных пор металлическая конструкция может быть повреждена во время эксплуатации, особенно в условиях переменных нагрузок, таких как гидроудар, механическая вибрация, изменения температуры и т.д.

Причины: Неправильный угол паза сварного шва, неравномерные монтажные зазоры, неправильная скорость сварки или неправильные методы транспортировки электродов, а также неправильный выбор или смена электрода и угла могут привести к вопросы сварки.

Метод предотвращения: Для предотвращения этих проблем необходимо выбрать подходящий угол паза и монтажный зазор.

Кроме того, правильный выбор процесс сварки Параметры, особенно величина сварочного тока, и использование соответствующих методов транспортировки полосы и углов обеспечит равномерное формирование сварного шва.

Причины: Неправильный выбор параметров сварочного процесса, чрезмерный сварочный ток, длительная дуга, неправильная скорость транспортировки полосы и скорость вращения электрода - основные причины.

Метод предотвращения: Для предотвращения этого важно выбрать подходящий сварочный ток и скорость, избегать слишком длинных дуг, а также освоить правильный способ транспортировки полосы и угол наклона.

Слой покрытия, нанесенный на поверхность сварочного стержня, называется покрытием.

Его функция заключается в следующем:

(1) Улучшение стабильности сварочной дуги.

(2) Защитите расплавленный металл от воздействия внешнего воздуха.

(3) Переход элементы сплава добавляются для достижения требуемых свойств сварного шва.

(4) Повышение эффективности и производительности процесса сварки.

Процесс термообработки включает в себя нагрев стальных деталей до температуры выше Ac3 или Ac1, поддержание ее в течение определенного периода времени, а затем охлаждение с соответствующей скоростью для получения мартенсита или бейнита. Этот процесс обычно называют закалкой, и он используется для повышения твердости, прочности и износостойкости стали.

Она характеризуется:

(1) Окисление газа CO2;

(2) Охлаждающий эффект воздушного потока создает поры в сварном шве, поскольку расплавленная ванна быстро застывает. Однако этот процесс полезен для тонких сварка пластин и приводит к меньшей деформации после сварки.

(3) Сварные соединения с низким содержанием водорода демонстрируют высокую стойкость к образованию холодных трещин в CO2 сварка в газовой среде.

(4) Сварка в защитном углекислом газе часто сопровождается разбрызгиванием, что является ее основным недостатком.

Причины всплеска следующие:

Заполните элемент давления сжатым воздухом, смешанным с аммиаком 1%, и прикрепите бумагу или бинт, смоченный в водном растворе нитрата ртути 5%, к внешней стороне сварного шва. В качестве альтернативы можно также использовать белую бумагу, пропитанную реактивом фенолфталеина.

Если есть утечка, в соответствующем месте бумажной полоски или бинта появятся черные (или красные при использовании фенолфталеиновой бумаги) пятна.

Этот метод отличается высокой точностью и эффективностью, особенно при проверке герметичности сварного шва при низких температурах окружающей среды.

Сварка подразделяется на три группы, исходя из принятой энергии и характеристик процесса: сварка плавлением, сварка под давлением, и пайка. Каждая из этих категорий подразделяется на различные методы сварки.

Сварка плавлением подразделяется на шесть типов: дуговая, газовая, термитная, электрошлаковая, электронно-лучевая и лазерная сварка.

Сварка давлением подразделяется на семь видов: контактная точечная сварка, шовная сварка, контактная стыковая сварка, ультразвуковая сварка, сварка взрывом, диффузионная сваркасварка трением и высокочастотная сварка.

ПайкаС другой стороны, пайка включает в себя пайку пламенем, индукционную пайку, пайку в печи, пайку в солевом растворе и пайку электронным лучом.

Дуговая сварка имеет четыре подкатегории: дуговая сварка электродом, сварка шпильками, сварка в газовой защите, дуговая сварка под флюсом и плазменная дуга сварка. Сварка в газовой среде дополнительно подразделяется на аргонодуговая сваркаДуговая сварка в диоксиде титана и сварка в атомарном водороде.

Термическая резка металла, напыление и Строгание угольной дугой это методы обработки металла, схожие с технологиями сварки. Обычно они входят в техническую область сварочных специальностей.

Угол паза - это угол, заключенный между двумя поверхностями паза.

Корневой зазор - это зазор, оставляемый между корнями шва перед сваркой. Его функция заключается в обеспечении проплавления корня при сварке встык.

Тупая кромка - это прямая кромка торцевой поверхности вдоль корня стыкового паза сварного шва, когда сварной шов скошен. Она используется для предотвращения прогорания корня.

(1) Обратите внимание, что напряжение холостого хода не должно превышать номинального значения, которое составляет 60 В переменного тока или 90 В постоянного тока.

(2) Для удаления сварочного шлака должны быть предусмотрены защитные очки.

(3) В строительных зонах с большим количеством людей должны быть установлены ставни для предотвращения излучения бытовой дуги.

(4) Сварочные клещи со сварочными прутьями не должны располагаться беспорядочно.

(5) Сварочный пруток головы нельзя бросать небрежно, их следует складывать в центральную стопку. Особое внимание следует уделить противопожарной безопасности.

(6) При сварке цветных металлов, оцинкованных труб или сплавов следует надевать маски, чтобы предотвратить вдыхание оксида цинка.

(7) Площадка, инструменты и оборудование должны быть очищены, а по окончании работ необходимо отключить электропитание.

(8) Корпус сварочного аппарата должен быть заземлен.

(9) Если растительная зола необходима для теплоизоляции и медленного охлаждения, будьте осторожны с окружающими предметами во избежание пожара.

(10) Перед перемещением сварочного аппарата или изменением проводки отключите питание.

(11) Сварка должна проводиться внутри судна под наблюдением снаружи.

(12) При сварке и ремонте контейнеров или труб, содержащих легковоспламеняющиеся и взрывоопасные среды, их следует заменить и квалифицировать, а все крышки должны быть открыты.

При сварке флюс является основным фактором, обеспечивающим качество сварки.

Он выполняет следующие функции:

(1) При плавлении флюс поднимается на поверхность расплавленного металла, чтобы защитить расплавленный бассейн и предотвратить эрозию, вызванную вредными газами, присутствующими в атмосфере.

(2) Флюс способствует раскислению и легированию, и в сочетании со сварочной проволокой достигает необходимого химического состава и механических свойств металла шва.

(3) Способствует получению хорошо сформированного сварного шва.

(4) Он снижает скорость охлаждения расплавленного металла, тем самым сводя к минимуму такие дефекты, как поры и шлаковые включения.

(5) Кроме того, он предотвращает разбрызгивание, уменьшает потери и повышает коэффициент сцепления.

Aпреимущество:

(1) Процесс отличается гибкостью и высокой адаптивностью;

(2) Обеспечивается высокое качество продукции;

(3) Деформация легко контролируется, а напряжение может быть улучшено путем корректировки процесса;

(4) Оборудование простое и удобное в эксплуатации.

Недостатки:

(1) К сварщикам предъявляются жесткие требования, а технология сварочных работ и опыт напрямую влияют на качество продукции. (2) Условия труда могут быть неудовлетворительными, и (3) производительность может быть низкой.

В процессе сварки источник тепла перемещается вдоль сварного шва, вызывая изменения температуры в разных точках с течением времени. Это явление известно как термический цикл сварки точки.

Влияющие факторы:

(1) Параметры процесса сварки и линейная энергия;

(2) Температура предварительного и промежуточного нагрева; толщина листа, форма шва и теплопроводность материалов.

Причины:

Это результат растягивающего напряжения при остывании и кристаллизации расплава, а также жидкого тонкого слоя, образованного эвтектикой с низкой температурой плавления во время затвердевания.

Методы профилактики:

При сварке плавлением отношение между шириной шва (b) и расчетной толщиной шва (H) в поперечном сечении одного шва, обозначаемое как ф= B / h, известно как коэффициент формирования шва.

Меньший коэффициент формирования шва означает более узкий и глубокий шов, что может увеличить вероятность образования пор, шлаковых включений и трещин в шве. Таким образом, важно поддерживать коэффициент формирования шва на должном уровне.

Причины следующие:

(1) Ржавчина и влага;

(2) Метод сварки;

(3) Тип сварки стержень;

(4) Тип тока и полярность;

(5) Параметры процесса сварки;

Методы профилактики:

(1) При ручной дуговой сварке следует оставить 10-миллиметровый зазор с обеих сторон сварного шва. При автоматической дуговой сварке ржавчина и другие поверхностные загрязнения в пределах 20 мм с обеих сторон сварного шва должны быть тщательно удалены.

(2) Перед сваркой сварочный пруток и флюс должны быть строго высушены в соответствии с правилами и храниться в изоляционной бочке для удобства использования и доступа.

(3) Убедитесь, что приняты соответствующие параметры процесса сварки. При использовании щелочного электрода для сварки необходимо выполнять сварку короткой дугой.

Легирование металла шва заключается в передаче необходимых элементов сплава в металл шва (наплавочный металл) через сварочный материал, чтобы сделать сварной шов состав металла соответствуют необходимым требованиям.

Методы легирования в основном включают в себя:

1) Применение сварка сплавом провод;

2) Нанесите порошковую проволоку или порошковый электрод;

3) Используйте покрытие из сплава или керамический флюс;

4) Применение порошка сплава;

5) Примените реакцию вытеснения.

Причины холодные трещины в основном включают следующие три аспекта:

(1) Чем выше склонность к закалке закаленной стали, тем более восприимчивы материалы с содержание углерода превышающие таковые для стали 16MnR, подвержены холодному растрескиванию.

(2) Роль водорода: Во время сварки металл шва поглощает больше водорода, а из-за быстрой скорости охлаждения шва некоторое количество водорода может оставаться в металле шва.

(3) Сварочное напряжение: Водород, закаленная структура и напряжение являются основными причинами холодного растрескивания.

Холодное растрескивание чаще всего возникает при сварке низколегированной высокопрочной стали, среднеуглеродистой стали, легированной стали и других виды сталиНо он менее распространен при сварке низкоуглеродистой стали и аустенитной нержавеющей стали.

Импульсная дуга была использована для сварки в среде защитного газа, что стало значительным шагом вперед в технологии сварки в среде защитного газа. Это новшество расширяет сферу применения газовой электрическая сварка и обладает следующими преимуществами:

(1) Эта техника обладает преимуществами как короткозамкнутого перехода, так и струйного перехода, что делает ее пригодной для сварки тонких и толстых листов, и она применима для сварки в любом положении.

(2) Он позволяет эффективно контролировать подачу тепла к основному металлу, тем самым повышая производительность сварные соединения.

(3) Он обладает широким диапазоном регулирования тока и высокой адаптивностью.

Кислотный электрод обладает превосходными технологическими характеристиками, привлекательным внешним видом и невосприимчив к ржавчине, жиру, влаге и т.д. Кроме того, он обладает низким уровнем поглощения влаги и может использоваться как с источниками питания переменного, так и постоянного тока.

Однако кислотный электрод имеет ряд недостатков, включая неполную десульфурацию и деаэрацию, отсутствие дефосфоризации, низкую трещиностойкость и низкие механические свойства.

С другой стороны, щелочной электрод обладает хорошей трещиностойкостью, тщательной деаэрацией, легким удалением шлака, прекрасным формированием шва и высокими механическими свойствами. Его основными недостатками являются сильное поглощение влаги и плохая устойчивость к образованию пор.

Как правило, щелочной электрод может использовать только постоянный ток. Однако если в покрытие добавлено соответствующее количество стабилизатора дуги, он может использовать как переменный, так и постоянный ток.

Меры по повышению прочности соединения нахлесточных швов следующие:

(1) Если позволяет конструкция, нахлесточные соединения с обеих сторон сварные швы и передние галтельные сварные швы следует использовать как можно чаще, чтобы уменьшить концентрацию напряжений и улучшить их распределение.

(2) К нахлесточному шву следует добавлять швы с заглушками и щелевые швы.

(3) В одностороннем нахлесточном соединении с прямым швом может использоваться форма нахлеста с зубчатым швом.

При дуговой сварке постоянным током частичный удар дуги, вызванный действием электромагнитной силы в сварочной цепи, называется магнитным частичным ударом.

Меры по предотвращению магнитного смещения обычно включают в себя:

Предварительный подогрев является эффективной мерой для снижения скорости охлаждения после сварки. Он не только продлевает время охлаждения в диапазоне аустенит температура превращения и уменьшает тенденцию к закалке, но также увеличивает время охлаждения, когда максимальная температура нагрева при сварке достигает 100℃, что способствует выделению водорода.

Кроме того, предварительный подогрев позволяет снизить сварочное напряжение и предотвратить появление холодных трещин.

Причинами включения шлака являются:

Меры по предотвращению включения шлака включают:

Меры по снижению концентрации напряжений в сварных соединениях следующие:

Механические свойства металла шва зависят от нескольких факторов, включая его химический состав, степень проплавления, сварочный слой и линия сварки энергия.

При этом механические свойства зоны термического влияния в первую очередь зависят от энергии сварочной линии.

Кроме того, на общие механические свойства сварного соединения может влиять то, проводится ли после сварки термообработка.

Для предотвращения образования холодных трещин при сварке стали 15CrMo необходимо принять следующие технологические меры:

(1) Перед сваркой подогрейте сварной шов до 150 ~ 300 ℃. Однако при аргонодуговой сварке с подложкой и сварке в защитном газе CO2 предварительный подогрев может быть уменьшен или отсутствовать.

(2) После сварки немедленно накройте сварной шов и зону термического воздействия асбестовой тканью, чтобы обеспечить медленное охлаждение.

(3) Проведите высокотемпературный отпуск при температуре 680 ~ 700 ℃ сразу после сварки.

Процесс наплавки переходного слоя используется для получения высококачественного соединения при сварке разнородных металлов, например, стали.

Например, при сварке аустенитной нержавеющей стали и перлитной стали, стабилизированной бором, наплавка переходного слоя с одной стороны перлитной жаропрочной стали помогает уменьшить размер диффузионного слоя и минимизировать вероятность появления трещин.

Аналогично, при сварке стали с медью или ее сплавами наплавка переходного слоя на сталь или медь и ее сплавы помогает предотвратить появление трещин при проплавлении и улучшить общие эксплуатационные характеристики соединения.

В процессе регулирования температуры в шлаке и расплавленном металле бассейна происходит ряд металлургических реакций. Эти реакции включают раскисление, дефосфоризацию, десульфурацию и легирование.

Правильный контроль этих реакций может значительно улучшить качество сварного шва. Например, добавление достаточного количества раскислителя в покрытие электрода может эффективно раскислить расплавленную ванну.

Аналогично, добавление достаточного количества щелочного оксида в покрытие электрода или флюс может частично удалить серу и фосфор из расплавленной ванны. Кроме того, использование элементов сплава во флюсе или непосредственно в сварочном сердечнике или проволоке может перенести добавленные компоненты сплава в сварной шов.

Поэтому эти металлургические реакции находят широкое применение в процессе сварки плавлением.

Чистый аргон можно использовать в качестве защитного газа при TIG сварка нержавеющей стали. Однако, когда MIG сварка нержавеющей сталиИспользование чистого аргона может привести к некачественному сварному шву из-за смещения катода.

Чтобы предотвратить это, для защиты можно использовать смешанный газ с высоким содержанием аргона. Например, добавление к аргону кислорода 1-2% или кислорода 1-2% и углекислого газа 5% может улучшить внешний вид сварного шва.

Похожие статьи: Сварка MIG и TIG

При соединении труб малого диаметра с помощью стыковая сваркаПри этом внутренняя сварка невозможна. Поэтому выбор одностороннего паза ограничивается процессом односторонней сварки и двусторонней формовки.

Для не слишком толстых стенок можно выбрать V-образную канавку. Однако если толщина стенки велика и условия обработки позволяют, более подходящим может оказаться U-образный паз.

При необходимости можно также выбрать нижнее замковое соединение или соединение с подкладным кольцом в нижней части.

Как правило, выбор сварочного тока основывается на:

(1) Диаметр электрода;

(2) Тип покрытия электродов;

(3) Положение в сварочном пространстве;

(4) Размер сварного шва и тип соединения;

(5) Тип и полярность сварочная мощность снабжение;

(6) Место сварки и температура окружающей среды.

На характеристики электродов часто негативно влияют различные факторы, такие как состав покрытия электрода, влажность воздуха, режим хранения и время хранения, что приводит к поглощению влаги и, как следствие, к нестабильной дуге, увеличению разбрызгивания и повышению вероятности появления дефектов, таких как поры и трещины.

Чтобы уменьшить эти проблемы, важно высушить электрод перед использованием.

Основные преимущества аргонодуговой сварки алюминия и его сплавов обусловлены использованием аргона в качестве инертного газа. Он обеспечивает хорошую защиту, стабильную дугу и красивые сварные швы.

При использовании источника переменного тока эффект дробления катода может эффективно удалять глиноземную пленку с поверхности расплавленного бассейна.

Во время сварки не образуется шлак, а значит, нет остатков, вызывающих коррозию соединения.

Поток аргона также оказывает очищающее действие на зону сварки, что ускоряет скорость охлаждения сварного соединения. Это улучшает микроструктуру и свойства соединения, одновременно снижая остаточную деформацию сварного шва после сварки.

В общем, из-за тонкости стенки трубы при сварке во всех положениях может ухудшиться формирование сварного шва, вызванное вытеканием расплавленного железа.

Поэтому идеальным методом сварки в таких ситуациях является импульсная аргонодуговая сварка. Для этого можно использовать импульсную аргонодуговую сварку вольфрамовым электродом или импульсную аргонодуговую сварку плавящимся электродом, причем первый вариант в настоящее время является более совершенным.

Основное преимущество этого метода заключается в том, что процесс сварки легко автоматизировать, что снижает трудоемкость и требования к квалификации сварщиков. Кроме того, он позволяет получить одностороннюю сварку и двустороннюю формовку с хорошим качеством шва и красивым внешним видом.

При использовании метода жесткой фиксации для уменьшения остаточной деформации при сварке важно учитывать следующее:

(1) Метод жесткой фиксации может уменьшить только часть остаточной деформации при сварке и не может полностью ее устранить. Это связано с тем, что остаточная деформация может оставаться на сварном изделии даже после снятия внешних ограничителей.

(2) Метод жесткой фиксации может создавать значительное сварочное напряжение в сварных соединениях, что может быть проблематично для материалов, склонных к растрескиванию. Поэтому следует соблюдать осторожность при использовании этого метода на таких материалах.

При электродуговой сварке сварной шов часто создается с помощью нескольких электродов из-за ограниченной длины электрода. Кроме того, из-за требований к процессу сварки сварной шов может быть сформирован из нескольких коротких швов, соединенных вместе.

Соединение между электродами или короткими швами называется "стыком" сварного шва.

При подключении необходимо освоить следующие основные операции:

При электродуговой сварке сварной шов часто создается с помощью нескольких электродов из-за ограниченной длины электрода. Кроме того, из-за требований к процессу сварки сварной шов может быть сформирован из нескольких коротких швов, соединенных вместе.

Соединение между электродами или короткими швами называется "стыком" сварного шва.

Качество сварки напрямую зависит от величины сварочного тока. Увеличение сварочного тока может повысить проплавление шва и обеспечить его качество. Однако чрезмерный ток может привести к подрезу шва, прожогу, разбрызгиванию, перегреву структуры металла шва и увеличению размера зерна.

Кроме того, сварочный стержень может покраснеть, покрытие может отвалиться, а эффективность защиты может снизиться. С другой стороны, если сила тока слишком мала, это может привести к таким дефектам, как включение шлака и неполная сварка.

Сварка предполагает соединение атомов между соединяемыми материалами, в то время как пайка соединяет материалы с помощью присадочного металла с низкой температурой плавления, называемого припоем.

Сварка известна своей высокой механической прочностью и производительностью при соединении толстых или крупных деталей, но она также может приводить к значительным напряжениям и деформациям, а также вызывать изменения в микроструктуре зоны термического влияния.

С другой стороны, пайка требует более низких температур и позволяет получить плоское, гладкое соединение с привлекательным внешним видом, а также снизить уровень напряжений и деформаций. Однако при этом снижается прочность соединения и требуются жесткие допуски в процессе сборки.

В начале процесса сварки температура сварного шва низкая, и она не может быстро повыситься после удара дуги. Это приводит к малой глубине проплавления, что может снизить прочность сварного шва.

Чтобы решить эту проблему, при использовании кислого электрода дугу следует немного удлинить после нанесения удара, конец шва предварительно подогреть, а затем сократить длину дуги для нормальной сварки.

С другой стороны, при использовании щелочного электрода после удара дуги перед начальной точкой электрод следует вернуть в начальную точку для нормальной сварки. Этот прием помогает улучшить недостаточное проплавление в начальной точке и получить более прочный шов.

Присутствие кислорода оказывает значительное влияние на свойства сварного шва. С увеличением содержания кислорода прочность, твердость и пластичность сварного шва значительно снижаются. Однако это также приводит к горячему охрупчиванию, холодному охрупчиванию и возрастному упрочнению металла шва.

Кроме того, кислород влияет на физические и химические свойства металла шва, снижая его электропроводность, магнитную проводимость и коррозионную стойкость. Растворенный кислород в расплавленной ванне может образовывать поры угарного газа, сжигать полезные элементы сплава в сварочный материали ухудшает общие характеристики сварного шва.

Кроме того, чрезмерное количество кислорода и углерода в капле может вызвать разбрызгивание и дестабилизировать процесс сварки. Поэтому очень важно контролировать уровень кислорода во время сварки для обеспечения высокого качества сварных швов.

Сварка тонких листов сопряжена с рядом проблем, таких как прожог, деформация после сварки, плохое формирование шва и пористость.

Для предотвращения пористости необходимо тщательно очистить место соединения, удалив грязь и водяные пятна перед сваркой. Кромки пластин также должны быть точно обработаны, чтобы избежать смещения, которое может привести к прожогу. Перекос не должен превышать 0,5 мм. Кроме того, необходимо точно контролировать параметры процесса сварки для предотвращения таких дефектов, как прожог, плохое формирование или неполное проплавление. Необходимо избегать любых значительных колебаний параметров сварки.

Для жесткой фиксации и уменьшения сварочных деформаций при сварке тонких листов можно использовать прижимные коники, железные или фиксированные сварочные кольца. При сварке длинных швов следует применять сегментные методы сварки, такие как метод прихватки. Расстояние между прихватками должно быть небольшим, и следует использовать плотную точечную прихватку, при этом длина каждой секции должна составлять примерно 10~15 мм.

Рекомендуется использовать метод реверсивного соединения на постоянном токе с короткой дугой и быстрым линейным сварочным пучком. Если позволяют производственные условия, сварной шов может быть наклонен на 15°~20° для сварки вниз, чтобы повысить скорость сварки, предотвратить прожог и уменьшить деформацию. Также можно использовать прерывистое гашение дуги или вертикальную сварку "вниз головой".

Наконец, для достижения наилучших результатов очень важно строго соблюдать разумную последовательность сварки.

(1) Рекомендуемая пересмотренная версия:

(2) Рекомендуемая пересмотренная версия:

Рассмотрим следующее параметры сварки:

(1) Паз должен быть обработан в соответствии с заданной формой и размером.

(2) Перед сваркой необходимо тщательно удалить всю ржавчину, масляные пятна, воду, краску и другие загрязнения на поверхности канавки и вокруг нее. Также необходимо удалить все остатки, оставшиеся после строжки угольной дугой.

(3) Сварка должна выполняться сразу после очистки.

Если канавка отсырела или заржавела по причинам, не связанным со сваркой, ее необходимо снова очистить перед сваркой.

Если сварка проводится в условиях повышенной влажности, а также при наличии росы и инея на поверхности канавки или вокруг нее, перед сваркой ее необходимо высушить.

В процессе сварки сварное изделие подвергается локальному и неравномерному нагреву и охлаждению, что приводит к разной степени тепловое расширение металла и сжатия в различных частях сварного соединения.

Поскольку сварной шов представляет собой единое целое, все его части взаимосвязаны и взаимно ограничивают друг друга, что делает невозможным их свободное удлинение или укорачивание. Это ограничение приводит к возникновению напряжения и деформации в процессе сварки.

Щелочной электрод обладает хорошими свойствами обессеривания (De-S) и фосфора (P), что делает его преимуществом в противостоянии горячие трещины.

Покрытие состоит из значительного количества щелочных шлакообразующих материалов, а также определенного количества раскислителя и легирующего агента.

При высоких температурах он вступает в реакцию с водородом, образуя цианистый водород (HF), тем самым снижая содержание водорода в сварном шве. Эта реакция помогает противостоять образованию холодных трещин.

(1) Он нечувствителен к тонким деталям и приповерхностным дефектам и более применим к толстым деталям.

(2) Цикл дефектоскопии короткий, а оборудование простое, недорогое и не вредит человеческому организму.

(3) Однако характер дефектов сварки не может быть определен непосредственно с помощью ультразвукового контроля.

Существует несколько факторов, которые могут вызвать проблемы во время сварки. К ним относятся слишком большая сварочная канавка с тупыми краями, слишком маленький угол канавки, незачищенный корень шва, слишком маленький зазор, неправильный угол наклона электрода или сварочной проволоки, низкая сила тока, высокая скорость, слишком большая длина дуги, а также перекос магнитного поля во время сварки.

Кроме того, использование слишком большой силы тока может привести к тому, что сварочный стержень расплавится слишком быстро, не успев полностью нагреть металл сварного шва.

К другим факторам, которые могут способствовать возникновению проблем при сварке, относятся ржавчина, окись и масляные пятна, не удаленные между слоями или на границе с основным металлом. Плохое положение и доступность сварки также могут привести к проблемам.

При наклоне вперед коэффициент формирования шва увеличивается, что приводит к малой глубине проплавления и более широкому шву. Этот метод идеально подходит для сварки тонких листов.

Однако наклон вперед ослабляет воздействие силы дуги на металл заднего ряда расплавленного бассейна, что приводит к образованию более толстого слоя жидкого металла на дне расплавленного бассейна. Это препятствует нагреву основного металла дугой и уменьшает толщину сварного шва.

Одновременно усиливается предварительное нагревательное воздействие дуги на нерасплавленный основной металл перед расплавленным бассейном, что приводит к увеличению ширины шва и уменьшению усиления. Этот метод также подходит для сварки тонких листов.

Профилактические меры включают:

(1) Тщательно удалите ржавчину и другие загрязнения на поверхности сварного шва в пределах 10 мм с обеих сторон при ручной дуговой сварке и 20 мм с обеих сторон при автоматической дуговой сварке под флюсом.

(2) Строго высушите сварочный пруток и флюс в соответствии с правилами перед сваркой и храните их в изоляционном бочонке для легкого доступа.

(3) Используйте соответствующие параметры сварочного процесса. При использовании щелочного электрода для заземления необходимо применять сварку короткой дугой.

Аргонодуговая сварка характеризуется небольшим проплавлением шва и минимальной рабочей деформацией. Этот метод обеспечивает высокую плотность сварного шва, что делает его менее склонным к появлению таких дефектов, как шлаковые включения, воздушные отверстия, подрезы и другие. Полученный сварной шов отвечает строгим требованиям неразрушающего контроля и демонстрирует отличные показатели прочности, вязкости и пластичности.

Кроме того, его механические свойства при растяжении, изгибе и ударе превосходят аналогичные показатели других методов сварки. Аргонодуговая сварка особенно хорошо подходит для односторонней сварки, двухстороннего формования и сварки тонких стенок.

Однако к его недостаткам можно отнести низкую эффективность работы и высокую стоимость обработки, которая может существенно меняться в зависимости от рыночной конъюнктуры.

Альтернативные сварочные аппараты в газовой среде CO2 отличаются высокой эффективностью и относительно невысокой стоимостью и могут использоваться для многих операций на объекте, отвечающих общим требованиям контроля. Они особенно подходят для того, чтобы не отставать от темпов работ с использованием ручного труда. Тем не менее, недостатки сварки в защитном газе CO2 также очевидны. Как правило, ее применение ограничивается сценариями, в которых строгий контроль качества сварки предписан государством.

Прежде всего, давайте рассмотрим тип разнородной стали, которую необходимо сварить. Если это углеродистая конструкционная сталь, следует выбрать сварочные прутки низкой прочности. Это означает, что следует использовать сварочные прутки с низкой сварочной прочностью.

Если одна из двух разнородных сталей представляет собой легированная стальНеобходимо компенсировать потерю легирующих элементов в процессе сварки. В этом случае необходимо выбрать сварочный электрод для легированной стали.

Свариваемость - это способность материалов свариваться в компоненты в соответствии с заданными проектными требованиями в ограниченных условиях строительства и соответствовать заданным эксплуатационным требованиям.

На свариваемость влияют четыре фактора: материал, метод сварки, тип детали и требования к эксплуатации. Углеродистая сталь - это железоуглеродистый сплав на основе железа.

Углерод является легирующим элементом, и его массовая доля составляет не более 1%. Кроме того, массовая доля марганца составляет не более 1,2%, а массовая доля кремния - не более 0,5%. Два последних элемента не используются в качестве легирующих элементов.

Другие элементы, такие как Ni, Cr и Cu, контролируются в пределах остаточных количеств и не используются в качестве элементов сплава.

Содержание примесей, таких как S, P, O и N, строго ограничено в зависимости от сорта и марки стали.

Поэтому свариваемость углеродистой стали в основном зависит от содержания углерода. Свариваемость постепенно ухудшается с увеличением содержания углерода, и наилучшей является свариваемость низкоуглеродистой стали, как показано в таблице 1.

В таблице 1 показана зависимость между свариваемостью и содержанием углерода в углеродистой стали.

| имя | Массовая доля углерода (%) | Типичная твердость | Типичное использование | Свариваемость |

|---|---|---|---|---|

| низкоуглеродистая сталь | ≤0.15 | 60HRB | Пластины, и | отличный |

| 0.15~0.25 | 90HRB | Конструкционные профили, пластины и прутки | хорошо | |

| Среднеуглеродистая сталь | 0.25~0.60 | 25HRC | Детали машин и инструменты | Средняя (требуется нагрев, последующий нагрев, метод сварки с низким содержанием водорода) |

| Высокоуглеродистая сталь | ≥0.60 | 4OHRC | Пружина, пресс-форма, рельс | Некачественные (требуется предварительный и последующий нагрев, а также метод водородной сварки для сердечника) |

Сталь, обладающая достаточной прочностью и устойчивостью к окислению при высоких температурах, называется жаропрочной.

Низколегированная жаропрочная сталь состоит в основном из Cr и Mo в качестве основных легирующих элементов. Матричная структура состоит из перлита (или перлит + феррит), который называют перлитной жаропрочной сталью. Обычно используются такие марки стали, как 15CrMo, 12CrMoV, 12Cr2MoWVTiB, 14mnmov, 18mnmonb и 13mnnimonb.

Поскольку перлитная жаропрочная сталь содержит определенное количество Cr, Mo и других легирующих элементов, твердый и хрупкий структура мартенсита может генерироваться в зоне теплового воздействия.

При сварке при низких температурах или при сварке жестких конструкций возможно образование холодных трещин. Поэтому во время сварки необходимо соблюдать следующие технологические меры:

Предварительный подогрев - важнейший процесс при сварке жаропрочной стали с перлитной структурой.

Чтобы гарантировать качество сварки, изделие должно быть предварительно нагрето и поддерживаться при температуре от 80 до 150 ℃ во время прихватки и формальной сварки.

При использовании аргонодуговой сварки или сварки в защитном газе CO2 для подложки температура предварительного нагрева можно уменьшить или вовсе пропустить.

Сразу же после сварки накройте сварной шов и зона термического влияния асбестовой тканью для медленного охлаждения.

После сварки следует немедленно провести высокотемпературный отпуск для предотвращения замедленного растрескивания, снятия напряжения и улучшения микроструктуры.

Важно избегать диапазона температур 350 ~ 500 ℃ во время послесварочной термообработки, так как этот диапазон может вызвать сильную огнеупорную хрупкость в перлитной жаропрочной стали.

В таблице 2 приведены рекомендуемые температуры после сварочной термической обработки для нескольких широко используемых перлитных жаропрочных сталей.

Таблица 2 Послесварочная термическая обработка температура перлитной жаропрочной стали

| Марка стали | Толщина, подлежащая термообработке (м) | Температура высокотемпературного отпуска после сварки (℃) |

| 15CxMo12Cx1MoV20CxMo12Cx212Cx3MoVSiTiB | >10> 6 Любая толщина Любая толщина | 680 ~ 700720 ~ 760720 ~ 760760 ~ профсоюз сварщиков и резчиков 780740 ~ 780 |

При сварке конструкций из низкоуглеродистой стали в условиях суровой зимы быстрая скорость охлаждения сварного соединения увеличивает склонность к образованию трещин. Это особенно актуально для первого сварного шва толстой и большой конструкции, который более подвержен образованию трещин.

Поэтому необходимо принять следующие меры:

Температура предварительного подогрева, необходимая для низкотемпературной сварки различных металлических конструкций, приведена в таблице 3, а температура предварительного подогрева, необходимая для низкотемпературной сварки труб и сосудов под давлением, - в таблице 4.

Таблица 3 Температура предварительного нагрева при низкотемпературной сварке металлической конструкции из низкоуглеродистой стали

| Толщина сварного шва (мм) | Температура предварительного нагрева при различных температурах |

| <3031~5051~70 | Не подогревайте, когда температура не ниже - 30 ℃; Подогрев ниже - 30 ℃; Не подогревайте, когда температура 100 ~ 150 ℃ не ниже 10 ℃; Подогрев, когда температура ниже 10 ℃; Не подогревайте, когда температура 100 ~ 150 ℃ не ниже 0 ℃; Подогрев 100 ~ 150 ℃, когда температура ниже 0 ℃. |

Таблица 4 Температура предварительного нагрева при низкотемпературной сварке трубопроводов и сосудов под давлением из низкоуглеродистой стали

| Толщина сварного шва (мм) | Температура предварительного нагрева при различных температурах |

| <16173031^4041~50 | Не подогревайте, когда температура не ниже - 30 ℃; Подогрев при 100 ~ 150 ℃ ниже - 30 ℃ и не ниже - 20 ℃; Подогрев ниже - 20 ℃; Не подогревайте, когда температура 100 ~ 150 ℃ не ниже 10 ℃; Когда температура ниже - 10 ℃, температура предварительного нагрева не ниже 100c150 ℃, и когда нет - 0 ℃, предварительный нагрев не требуется; Предварительный нагрев 100 ~ 150 ℃, когда он ниже 0 ℃ |

(1) Когда речь идет о ручной дуговой сварке, выбор правильного сварочного прутка имеет решающее значение. Для обычной низкоуглеродистой стали Q235Средний предел прочности на разрыв составляет 417,5 МПа. В соответствии с принципом равной прочности, рекомендуемым сварочным прутком для этой марки стали является пруток серии E43.

Более подробная информация о выборе электродов для ручной дуговой сварки низкоуглеродистой стали различных марок приведена в таблице 5.

Таблица 5 Выбор электродов для ручной дуговой сварки низкоуглеродистой стали

| Марка стали | Модель сварочного прутка, выбранная для общей структуры | Динамическая нагрузка, сложная, толстолистовая конструкция, котел | Условия сварки |

|---|---|---|---|

| Модель сварочного прутка для сварки сосудов под давлением и низкотемпературной сварки | |||

| Q235 | E4313,E4303,E4301,E4320,E4311 | E4316,E4315(E5016,E5015) | Как правило, без предварительного нагрева |

| Q255 | Как правило, без предварительного нагрева | ||

| Q275 | E4316,E4315 | E5016,E5015 | Предварительный нагрев толстолистовой конструкции выше 150 ℃ |

| 08、10、15、20 | E4303,E4301,E4320,E4311 | E4316,E4315(E5016,E5015) | Как правило, без предварительного нагрева |

| 25 | E4316,E4315 | E5016,E5015 | Предварительный нагрев толстолистовой конструкции выше 150 ℃ |

| 20g22g | E4303,E4301 | E4316,E4315(E5016,E5015) | Предварительный нагрев толстой структуры пластины составляет 100 ~ 150 ℃, а сварка и резка альянса, как правило, не предварительно выполнены |

| 20R | E4303,E4301 | E4316,E4315(E5016,E5015) |

Примечание: модель сварочного прутка в скобках в таблице указывает на то, что его можно использовать вместо него.

(2) Подходящим выбором сварочной проволоки и флюса для дуговой сварки под флюсом является низкоуглеродистая сталь.

См. таблицу 6 для выбора сварочной проволоки и флюса для дуговой сварки под флюсом.

Таблица 6 Выбор проволоки и флюса для дуговой сварки под флюсом низкоуглеродистой стали

| Марка стали | Сварочная проволока | Флюс |

|---|---|---|

| Q234 | HO8A | HJ430HJ431 |

| Q255 | HO8A | |

| Q275 | HOBMnA | |

| 15、20 | H08A, HO8MnA | HJ430HJ431HJ330 |

| 25 | HO8MnA, H10Mn2 | |

| 20 г,22 г | HO8HnA, HO8MnSi, h10Mn2 | |

| 20R | H08MnA |

(3) Выбор сварочной проволоки CO2: Марки сварочная проволока с твердым сердечником H08Mn2Si и H08Mn2SiA, которые обеспечивают высокую прочность наплавленного металла после сварки. Предлагаются следующие марки порошковой проволоки: YJ502-1, YJ506-2, YJ506-3 и YJ506-4.

(4) Для подбора сварочной проволоки и флюса для электрошлаковая сваркаТемпература расплавленного слоя при электрошлаковой сварке ниже, чем при сварке под флюсом. Следовательно, эффект снижения содержания кремния и марганца во флюсе слаб. Рекомендуется выбирать сварочную проволоку с высоким содержанием марганца и кремния.

Поэтому для электрошлаковой сварки часто предпочитают использовать сварочную проволоку H10Mn2, H10MnSi и флюс HJ360, или сварочную проволоку H10MnSi и флюс HJ431.

Свариваемость стали может быть оценена в общем и относительном виде на основе значения углеродного эквивалента. Однако это значение может находиться только в определенном диапазоне, поскольку:

1. Две стали с одинаковыми значениями углеродного эквивалента, но разным содержанием углерода будут иметь разную свариваемость. Сталь с более высоким содержанием углерода более склонна к образованию закаленной структуры во время сварки, что приводит к большей склонности к образованию трещин и плохой свариваемости.

Таким образом, при равном значении углеродного эквивалента стали его нельзя считать точным показателем свариваемости.

2. Расчет значения углеродного эквивалента отражает только влияние химического состава на свариваемость и не учитывает потенциальное влияние различных скоростей охлаждения, которые могут создавать различные структуры. Если скорость охлаждения высокая, свариваемость ухудшится.

Другие факторы, такие как максимальная температура нагрева, время пребывания при высокой температуре в сварочном цикле и структура металла шва, также влияют на свариваемость, но не отражены в формуле расчета эквивалентного значения углерода.

Поэтому формула эквивалентного значения углерода может оценить свариваемость стали только в определенном диапазоне марок стали и не может быть использована в качестве точного показателя оценки.

Предел текучести стали 18MnMoNb составляет 490 МПа, что позволяет отнести ее к марке стали 490 МПа.

Из-за высокого содержания углерода и легированной стали сталь 18MnMoNb проявляет большую склонность к закалочному упрочнению и холодному растрескиванию, чем сталь 16Mn.

Ключевые моменты процесса сварки:

Снятие стресса отжиг Нагрев материала при температуре от 450 до 650 ℃, ниже точки аномалии, в течение определенного периода времени, а затем медленное охлаждение до комнатной температуры. Этот процесс позволяет эффективно устранить остаточное напряжение образуется при резке, штамповке, литье и сварке.

Для углеродистой стали рекомендуемая температура нагрева составляет 625 ± 25 ℃, а для легированной стали - 700 ± 25 ℃.

Необходимое время выдержки зависит от толщины материала. Для углеродистой стали время выдержки должно составлять 1 час на 25 мм толщины. Для легированной стали оно должно составлять 2 часа на 25 мм толщины, а скорость охлаждения должна быть менее 275 ℃ в час на 25 мм толщины.

Важно отметить, что процесс термообработки в значительной степени зависит от эмпирических значений и не может быть решен простым копированием. Состав материала сильно варьируется между различными типами материалов.

Во время сварки вокруг сварочной ванны присутствуют различные газы, которые в основном образуются из следующих источников:

(1) Газ, генерируемый газообразующим агентом в покрытии электрода или флюсе.

(2) Окружающий воздух.

(3) Остаточный газ из сварочного сердечника, сварочной проволоки и основного металла во время плавки.

(4) Газ, образующийся при разложении кристаллической воды, оставшейся в покрытии электрода или флюсе при высокой температуре.

(5) Ржавчина, влага, краска и другие материалы, не удаленные с поверхности основного металла, которые разлагаются под действием электрической дуги.

HJ431 - это флюс с высоким содержанием марганца и кремния, который относится к плавильному типу.

В таблице 24 приведен химический состав флюса.

Флюс выпускается красно-коричневого или светло-желтого цвета, в виде стеклообразных частиц размером от 0,45 до 2,5 мм.

Источник питания может использоваться как для переменного, так и для постоянного тока, при этом для питания постоянным током требуется обратное подключение.

Флюс демонстрирует отличные технологические характеристики и стабильную дугу, что позволяет получить красивую рыбью рябь на сварном шве. Однако он обладает средней стойкостью к ржавчине. Основные химические реакции, происходящие при сварке расплавленного металла, следующие:

MnO + Fe = FeO + MnSiO2 + 2Fe = 2FeO + SiCaFe + H2O = CaO + 2HF ↑

CaF2 + 2H = Ca + 2HF ↑

Восстановленные Mn и Si проникают в металл шва, что улучшает его механические свойства.

Выделение HF минимизирует содержание водорода в металле шва и улучшает его антипористость.

Таблица 7 Химический состав (массовая доля) HJ431 (%)

| Si0 | MnO | CaF | Mgo | Ca0 | AlO | Fe0 | S | P |

| 40~44 | 34~38 | 3~7 | 5~8 | ≤6 | ≤4 | ≤1.8 | ≤0 .06 | ≤0.08 |

HJ431 используется вместе со сварочными проволоками H08A и H08MnA для сварки важных деталей из низкоуглеродистой и низколегированной стали.

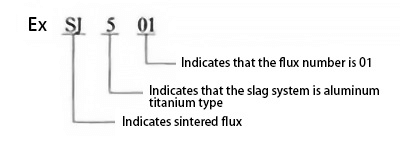

В соответствии с нормативными документами в образце продукции сварочных материалов, спеченный флюс обозначается буквой SJ, за которой следуют три цифры:

1) Первая цифра указывает на шлаковую систему флюсового шлака, как показано в таблице 8.

Таблица 8 первая серия цифр марки спеченного флюса

| Марка флюса | Ассортимент основных компонентов шлака (количество типов классификации качества) (%) | |

|---|---|---|

| SJ1 ×× SJ2 ×× SJ3 ×× ST4 ×× sJ5 ×× SJ6 ×× | Тип фтористого кальция; тип с высоким содержанием алюминия; тип кальциевого кремния; тип марганцевого кремния; Алюминий титан тип; Другие типы | CaF2≥15; CaO+MgO+MnO+CaF2>50; SiO2≤20; Al3O2≥20; Al3O2+CaO+MgO>45CaO+MgO+SiO2>60MnO+SiO2>50A12O3+TiO2>45 |

2) Вторая и третья цифры обозначают различные марки флюса в одном типе шлаковой системы, которые располагаются в порядке 01, 02 и ".

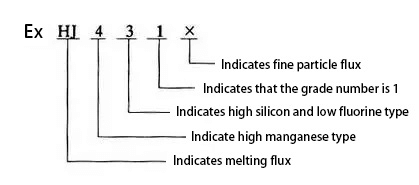

Согласно нормативным документам в образце продукции сварочных материалов, расплавленный флюс обозначается буквой HJ, за которой следуют три цифры:

1) Первая цифра указывает на содержание MnO во флюсе, а его последовательное расположение показано в таблице 9.

Таблица 9 первая серия цифр марки плавильного флюса

| Марка флюса | Тип флюса | Массовая доля MnO (%) |

| H заказ 1 × × H2 × × H дин 3 × × H дин 4 × × | Без марганца; с низким содержанием марганца; со средним содержанием марганца; с высоким содержанием марганца | <22~51 |

2) Вторая цифра указывает на содержание SiO2 и CaF2 во флюсе, а ее последовательное расположение показано в таблице 10.

Таблица 10 вторая серия цифр марки плавильного флюса

| Марка флюса | Тип флюса | Массовая доля si0caf (%) |

| × один × HJ × два × H × три × × 4XHJ × пять × H Ding × шесть × HJ × семь × HJ × восемь × H × девять × | Низкий кремний и низкий фтор; Средний кремний и низкий фтор; Высокий кремний и низкий фтор; Фтор в низком кремнии; Средний кремний и фтор; Фтор в высоком кремнии; Низкий кремний и высокий фтор; Средний кремний и высокий фтор; другие | SiO2<10;CaF2<10SiO210~30;CaF2<10SiO2>30;CaF<10SiO2<10;CaF210~30SiO210~30;CaF210~30SiO2>30;CaF210~30SiO<10;CaF2<30SiO210~30;CaF2>30 |

3) Третья цифра обозначает различные марки одного и того же вида флюса, которые располагаются в порядке 0, 1, 2 и ". 4) Если для одной и той же марки флюса выпускается два размера частиц, то в случае мелких частиц (размер частиц флюса составляет

0,45 ~ 2,4 мм) флюсовой марки, за которой следует "×" Слово.

SJ501 - это спеченный кислотный флюс, химический состав которого приведен в таблице 11. Источник питания подходит для сварки как на переменном, так и на постоянном токе. При сварке на постоянном токе используется обратное подключение, а максимальный сварочный ток может достигать 1200 А. Цвет флюса - серебристо-белый. Он обладает сильной устойчивостью к пористости при высокоскоростной сварке и не чувствителен к небольшому количеству ржавчины или высокотемпературной оксидной пленке.

SJ501 подходит для сварки низкоуглеродистой стали и некоторых конструкций из низколегированной стали с использованием сварочных проволок H08A и H08MnA. Он также идеально подходит для многопроволочной быстрой сварки, особенно для двухсторонней однопроходной сварки.

Таблица 11 Химический состав (массовая доля) SJ501 (%)

| Si0+Ti0 | Эл2O3+MnO | CaF2 | S | P |

| 30 | 59 | 8.8 | 0.039 | 0.041 |

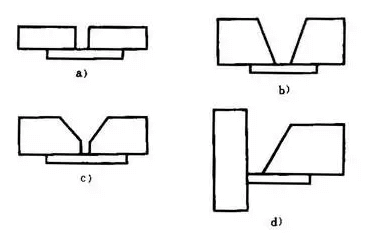

С обратной стороны канавки устанавливается опорная пластина, изготовленная из того же состава, что и основной металл, для обеспечения полного сварного соединения в процессе сварки без прожога корня.

Этот тип соединения известен как соединение с опорной пластиной, а распространенные формы опорной пластины включают: I-образный паз опорной пластины ремня, V-образный паз опорной пластины ремня, Y-образный паз опорной пластины ремня, односторонний V-образный паз опорной пластины ремня, как показано на рисунке 6.

a) I-образный паз с опорной пластиной

b) V-образный паз с опорной пластиной

c) Y-образный паз с опорной пластиной

d) Односторонний паз с опорной пластиной

Навыки работы, необходимые для сварки стыков базовой плиты, проще и легче освоить по сравнению с односторонней сваркой и двусторонней формовкой.

Эта техника часто используется в ситуациях, когда сварка с обратной стороны невозможна, например, в окружном шве цилиндров малого диаметра или контейнеров с оболочкой.

Однако недостатком этого метода является то, что если эллиптичность опорной плиты и цилиндра не совпадает, то при их сборке может образоваться зазор. Во время сварки расплавленный шлак может не всплыть и привести к образованию шлаковых включений.

Квалификация процедуры сварки стальных сосудов под давлением по стандарту JB4708-92 предусматривает, что угол изгиба односторонней сварки с подложкой может быть основан на стандарте угла изгиба для двусторонней сварки.

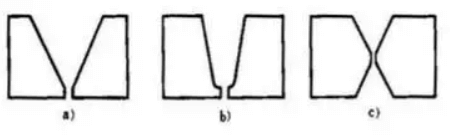

При одинаковой толщине сварного шва геометрия трех канавок показана на рис. 5.

a) Y-образная канавка b) U-образная канавка с тупым краем c) Двойная Y-образная канавка

1) Обработка поверхности канавки проста.

2) Его можно сваривать с одной стороны, не переворачивая.

3) Когда площадь пространства сварочная канавка большой, много наполнителей и толщина сварного шва велика, производительность низкая.

4) Большая сварочная деформация.

Дополнительные символы используются для дополнения некоторых характеристик сварных швов, как показано в таблице.

| Имя | Карта эскизов | Символ | заявление о толковании |

|---|---|---|---|

| Символ с опорной пластиной |  |  | Указывает на наличие опорной пластины в нижней части сварного шва |

| Символ трехстороннего сварного шва |  |  | Указывает на наличие сварных швов с трех сторон |

| Символ окружающего сварного шва |  |  | Указывает на сварной шов вокруг сварного изделия |

| Символ поля |  | Указывает на сварку на месте или на месте | |

| Совпадение хвоста |  | Процесс и метод сварки может быть обозначен в соответствии с gb185-85 |

Символ на чертеже, указывающий метод сварки, форму и размер шва, называется символом шва.

В соответствии с представлением символов сварного шва, изложенным в GB324-88, символ сварного шва обычно состоит из основного символа и ведущего. Кроме того, при необходимости могут быть включены вспомогательные символы, дополнительные символы и символы размеров сварного шва.

Соединение, образующееся в сварном изделии после сварки, называется сварным швом.

По форме сочетания сварные швы можно разделить на стыковые, сварные швыСварные швы, швы заглушек и торцевые швы.

Сварные швы, образующие стыковое соединение, называются стыковыми. Стыковой шов может быть образован встык или Т-образным (крестообразным) швом, который относится к шву с нулевой ножкой шва после сварка с полным проплавлением после снятия фаски.

Поверхность стыка двух свариваемых деталей может быть сварена прямолинейно или близко к прямолинейной. Кроме того, когда сварной шов состоит из стыкового и сварной шовЭто называется комбинированным сварным швом.

Комбинированный шов образуется, когда Т-образный (поперечный) шов скошен и сварен с полным проплавлением, в результате чего получается шов с определенной ножкой шва.

Стыковой сварной шов образуется в канавке, а филейный шов используется для соединения двух сварных соединений вне канавки.

Относится к сварному шву, заполняющему круглое отверстие, образованное наложением двух сварных швов, один из которых открыт с круглым отверстием, а затем заварен в круглом отверстии

Сварные швы, образующие концевые соединения.

В процессе сварки общее название различных физических величин (таких как сварочный ток, напряжение дуги, скорость сварки, линейная энергия и т.д.), выбранных для обеспечения качества сварки, - параметры сварочного процесса.

Влияние технологических параметров на форму сварного шва представлено следующим образом:

При прочих неизменных условиях с увеличением сварочного тока толщина шва и усиление увеличиваются, а ширина шва остается почти неизменной (или немного увеличивается).

При прочих неизменных условиях напряжение дуги увеличивается, ширина шва значительно возрастает, а толщина шва и усиление немного уменьшаются.

При прочих неизменных условиях увеличение скорости сварки приводит к уменьшению ширины шва, толщины шва и усиления.

Сварочный ток, напряжение дуги и скорость сварки - три основных параметра сварочного процесса при сварке.

При выборе этих параметров необходимо учитывать правильную координацию между тремя параметрами, чтобы получить сварной шов хорошей формы и соответствующий требуемым стандартам.

Требования к стыковым сварным соединениям следующие:

1. При соединении стальных листов разной толщины значительная разница в толщине листов с обеих сторон может привести к значительному изменению сечения в месте соединения после сварки. Это изменение может привести к серьезной концентрации напряжений.

Поэтому для ответственных сварных конструкций, таких как сосуды под давлением, толстые листы должны быть истончены. Согласно соответствующим техническим стандартам, когда толщина более тонкого листа ≤ 10 мм и разница в толщине между двумя листами превышает 3 мм, или когда толщина более тонкого листа > 10 мм и разница в толщине между двумя листами превышает 30% от толщины более тонкого листа или более 5 м, край толстого листа должен быть утонен. Длина утонения должна быть больше или равна 3-кратной разнице в толщине.

2. Когда прямолинейный сварной элемент соединяется с изогнутым сварным элементом, сварной шов находится прямо на стыке, что приводит к значительным сварочным напряжениям и становится слабой поверхностью всей конструкции. Поэтому изогнутая сварная деталь в стыковом соединении должна иметь прямой участок, чтобы сварной шов находился в плоском стыковом положении.

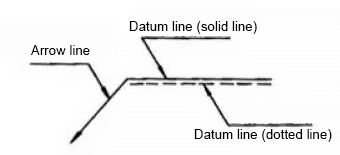

Лидер, как правило, состоит из лидера со стрелкой (далее - линия стрелки) и двух базовых линий (одна - сплошная, другая - пунктирная), как показано на рис. 17.

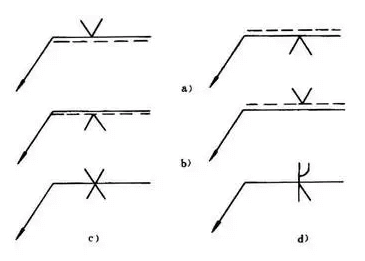

При использовании лидера он должен совпадать с основным символом:

a) Сварной шов находится со стороны стрелки

b) Сварной шов находится на нестрелочной стороне соединения

c) Симметричный сварной шов

d) Двухсторонняя сварка

Испытание магнитными частицами - это метод неразрушающего контроля, использующий явление притяжения магнитных частиц магнитным полем утечки, создаваемым поверхностными дефектами в ферромагнитных материалах при воздействии сильного магнитного поля.

Принцип магнитопорошковой дефектоскопии заключается в локальном намагничивании проверяемого сварного шва, в результате чего через него проходят магнитные силовые линии.

Для сварных швов с одинаковым размером сечения и однородным внутренним материалом распределение магнитных силовых линий является равномерным. Однако при наличии таких дефектов, как трещины, поры и шлаковые включения на поверхности или внутри сварного шва, магнитные линии будут обходить эти участки с высоким магнитным сопротивлением, вызывая изгиб, как показано на рис. 5A.

В этот момент магнитные частицы рассыпаются по поверхности сварного шва, и магнитные силовые линии проходят через магнитные частицы, расположенные на дефектах поверхности, создавая "утечку магнитного потока" и вызывая адсорбцию магнитных частиц на дефекте.

Размер и положение дефекта можно определить, изучив форму, количество и толщину адсорбированных магнитных частиц.

Важно отметить, что внутренние дефекты, расположенные далеко от поверхности сварного шва, не создают утечки магнитного потока по магнитным линиям, поэтому магнитные частицы не будут поглощаться или накапливаться, делая дефекты необнаруживаемыми. Наиболее распространенными магнитными частицами, используемыми в данном методе испытаний, являются оксид железа (Fe3O4) и оксид железа (Fe2O3).

Дефекты можно разделить на три типа в зависимости от формы:

(1) Длина линейного магнитного следа дефекта более чем в три раза превышает его ширину.

(2) Круговой магнитный след дефекта - это любой магнитный след дефекта, который не является линейным.

(3) Магнитная трассировка рассеянного дефекта означает одновременное появление нескольких дефектов в определенной области.

Стандарт качества: В соответствии с положениями стандарта ZBJ04006-87, класс дефектного магнитного следа делится на 7 уровней.

Основной символ - это символ, представляющий форму поперечного сечения сварного шва. Несколько распространенных базовых символов приведены в таблице.

| Имя | Карта эскизов | Символ |

|---|---|---|

| I-образный сварной шов |  |  |

| Y-образный сварной шов |  | |

| Односторонний V-образный сварной шов с тупым краем |  | |

| U-образный сварной шов с тупым краем |  |  |

| Задняя бусина | ||

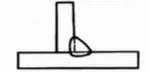

| Филейная сварка |  | |

| Приварка вилки |

Для рентгенографического контроля можно использовать рентгеновские и Y-лучи, соответственно.

Когда лучи проходят через металлические материалы, часть их энергии поглощается, ослабляя лучи. Затухание зависит от толщины проникающего металлический материал, который может меняться из-за дефектов, таких как трещины, поры, неполное проникновение или другие недостатки, которые вызывают истончение материала, или из-за различий в объеме и массе (например, шлаковые включения).

Затухание более значительно при прохождении через толстые или крупные объекты, что приводит к ослаблению интенсивности на подложке, снижению чувствительности негатива и более мелкой черноте после проявки. И наоборот, при меньшем затухании чернота глубже.

Анализируя изображения с разным уровнем черноты на негативе, можно четко определить дефекты.

Ультразвуковая дефектоскопия - это метод неразрушающего контроля, использующий ультразвук для обнаружения внутренних дефектов в материалах.

Принцип ультразвуковой дефектоскопии заключается в обнаружении дефектов путем использования разницы в акустическом импедансе (произведении объемной массы материала и скорости звука) между дефектами в сварных швах и нормальными тканями, а также явления отражения звуковых волн на неоднородных поверхностях с различным акустическим импедансом.

При дефектоскопии пьезоэлектрический преобразователь в датчике излучает импульсные ультразвуковые волны, которые передаются в сварной шов через акустическую среду (например, воду, масло, глицерин или пасту).

После столкновения с дефектом ультразвуковая волна генерирует отраженную волну. Другой аналогичный или такой же датчик используется для приема отраженной звуковой волны, которая преобразуется преобразователем в электрический сигнал.

Электрический сигнал усиливается и отображается на флуоресцентном экране или печатается на бумажной ленте. Положение дефекта может быть определено на основе положения датчика и времени распространения звуковой волны (положение эха на флуоресцентном экране).

Амплитуда отраженной волны может дать приблизительную оценку размера дефекта.

Стандарт качества: Вероятность того, что ультразвуковой луч будет перпендикулярен плоскости дефекта, увеличивается с увеличением количества направлений ультразвукового контроля сварных швов, что приводит к повышению частоты обнаружения дефектов и более точным результатам оценки.

Согласно GB11345-89, в руководстве по методам ультразвуковой дефектоскопии и классификации результатов дефектоскопии стальных сварных швов ультразвуковые повреждения классифицируются по трем уровням контроля: A, B и C на основе количества направлений обнаружения сварных швов. Качество контроля повышается от уровня A до уровня C, при этом уровень B подходит для сосудов под давлением.

Цель защиты зоны сварки - предотвратить проникновение воздуха в капли и ванну и снизить содержание азота и кислорода в металле шва.

Существует три способа защиты:

При сварке в газовой среде защитный газ (CO2, H2, Ar) используется для изоляции зоны сварки от окружающего воздуха.

Шлаковая защита, с другой стороны, предполагает покрытие металлической поверхности расплавленной ванны слоем шлака для предотвращения контакта с воздухом. Этот метод обычно используется в таких сварочных процессах, как электрошлаковая сварка и дуговая сварка под флюсом.

Комбинированная газошлаковая защита - еще один метод, при котором для защиты расплавленного металла одновременно используются защитный газ и шлак. Этот метод обычно используется при ручной дуговой сварке.