Вы когда-нибудь задумывались, почему металлические детали внезапно ломаются без предупреждения? В этой статье мы исследуем увлекательный мир усталости и разрушения металла. Вы узнаете, как повторяющиеся нагрузки могут привести к внезапному разрушению, о типах усталостных разрушений и реальных примерах из жизни. Приготовьтесь раскрыть скрытые опасности в повседневных механизмах!

Усталость: Усталость - это прогрессирующее и локализованное структурное повреждение, возникающее в материалах, подвергающихся циклическому нагружению. Она включает в себя зарождение и распространение микроскопических трещин при уровнях напряжения значительно ниже предела текучести материала.

Усталостное разрушение: Усталостное разрушение - это окончательное разрушение материала или детали под действием циклических напряжений или деформаций. Это явление происходит через три отдельные стадии:

Основные характеристики усталостного разрушения включают:

Высокоцикловая усталость (HCF) возникает, когда компоненты подвергаются относительно низким уровням напряжения, что приводит к их разрушению после более чем 105 циклов. Этот тип усталости обычно связан с упругой деформацией и характерен для таких компонентов, как пружины, трансмиссионные валы и крепежные детали. HCF характеризуется минимальной пластической деформацией и часто регулируется подходами на основе напряжений при проектировании и анализе.

Малоцикловая усталость (МЦУ), напротив, подразумевает высокий уровень напряжений, приводящий к разрушению в течение 104 циклов или менее. LCF распространена в компонентах, испытывающих значительную пластическую деформацию в течение каждого цикла нагружения, таких как сосуды под давлением, лопатки турбин и компоненты ядерных реакторов. Этот тип усталости обычно анализируется с использованием деформационных подходов из-за выраженной пластической деформации.

Анализ усталости на основе деформации в первую очередь связан с LCF, где доминирует пластическая деформация. Этот подход учитывает как упругую, так и пластическую составляющие деформации и имеет решающее значение для материалов, обладающих значительной циклической пластичностью.

Анализ усталости на основе напряжений обычно применяется для сценариев HCF, где напряжения остаются преимущественно в упругом диапазоне. Этот метод подходит для компонентов, рассчитанных на работу ниже предела текучести материала.

На практике различие между усталостью по напряжению и усталостью по деформации может быть размыто, особенно в переходной области между HCF и LCF (обычно 104-105 циклов). Многие инженерные компоненты испытывают сочетание обоих режимов, что приводит к так называемой композитной усталости. В таких случаях для точного прогнозирования срока службы могут потребоваться передовые аналитические методы, включающие как напряженный, так и деформационный подходы.

Усталость можно дополнительно классифицировать по характеру приложенных нагрузок:

Макроскопически процесс усталостного разрушения можно разделить на три отдельные стадии: зарождение трещины, распространение трещины и окончательное разрушение.

Стадия зарождения трещины происходит в местах концентрации напряжений, таких как дефекты поверхности, выемки или металлургические разрывы. Они служат точками зарождения микротрещин в условиях циклического нагружения.

Зона распространения трещины характеризуется относительно гладкой, плоской поверхностью, перпендикулярной направлению главного напряжения. В этой зоне наблюдаются характерные усталостные полосы, также известные как следы пляжа или следы прогрессии. Эти концентрические узоры распространяются наружу от места зарождения, что свидетельствует о постепенном росте трещины с каждым циклом нагружения.

Конечная зона разрушения представляет собой область, где происходит быстрый, нестабильный рост трещины, приводящий к внезапному разрушению детали. Эта область обычно имеет шероховатую текстуру с такими признаками, как ямки (в вязких материалах) или грани спайности (в хрупких материалах). На краях могут присутствовать сдвиговые кромки, указывающие на локальную пластическую деформацию.

Микроскопически отличительным признаком усталостного разрушения является наличие усталостных полос, видимых под большим увеличением. Эти тонкие параллельные линии отражают положение фронта трещины после каждого цикла напряжения. Кроме того, в зависимости от материала и условий нагружения могут наблюдаться и другие микроструктурные особенности:

Понимание этих макро- и микроскопических особенностей очень важно для анализа разрушений, поскольку они дают ценную информацию об истории нагружения, условиях окружающей среды и поведении материала в процессе усталости.

(1) Усталостное разрушение отличается отсутствием значительной макроскопической пластической деформации в процессе разрушения. Эта особенность часто приводит к внезапному и катастрофическому разрушению механических компонентов без предварительных предупреждающих признаков. Отсутствие видимой деформации делает усталостные разрушения особенно коварными, поскольку они могут происходить без каких-либо видимых признаков приближающегося разрушения, что приводит к неожиданным и потенциально опасным поломкам критически важных механизмов или конструкций.

(2) Циклические напряжения, вызывающие усталостное разрушение, обычно намного ниже предела текучести материала в условиях статического нагружения. Это явление объясняется механизмом кумулятивного повреждения при усталости, когда микроскопические трещины возникают и распространяются при многократном нагружении даже при напряжениях, которые считались бы безопасными в статических условиях. Предел усталости или предел выносливости, представляющий собой уровень напряжения, ниже которого усталостное разрушение маловероятно при заданном количестве циклов, часто используется при проектировании для снижения этого риска.

(3) Исследование поверхностей усталостного разрушения после разрушения позволяет выявить отдельные зоны, которые дают ценные сведения о процессе разрушения. Эти зоны обычно включают:

a) Зона зарождения трещины: Часто характеризуется гладкой, полукруглой областью, где зарождается усталостная трещина, обычно в месте концентрации напряжения или дефекта материала.

б) Зона распространения трещины: Характерные пляжные следы или полосы, которые представляют собой постепенный рост трещины с каждым циклом нагружения. Расстояние между ними и рисунок этих отметин могут указывать на историю нагружения и скорость роста трещины.

c) Зона конечного разрушения: Имеет грубый, неровный вид, часто с признаками вязкого или хрупкого разрушения, в зависимости от свойств материала. Эта зона представляет собой быстрое разрушение оставшегося поперечного сечения, когда оно больше не может выдерживать приложенную нагрузку.

Проехав 2 000 км, мотоцикл на заводе получил механическую поломку. После разборки и осмотра было обнаружено, что сломался шатун коленчатого вала двигателя.

Шатун, изготовленный из 20CrMnTi, был подвергнут поверхностному науглероживанию. Принцип работы шатуна показан на рис. 1, где его возвратно-поступательное движение приводит во вращение два приводных коленчатых вала.

20CrMnTi - легированная конструкционная сталь с содержание углерода примерно 0,2%, содержание марганца примерно 1% и титана примерно 1%. Этот материал обычно используется для деталей валов и требует науглероживания.

Рис. 1

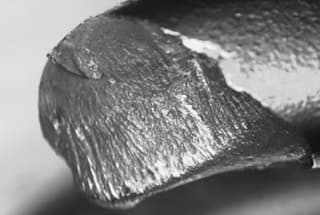

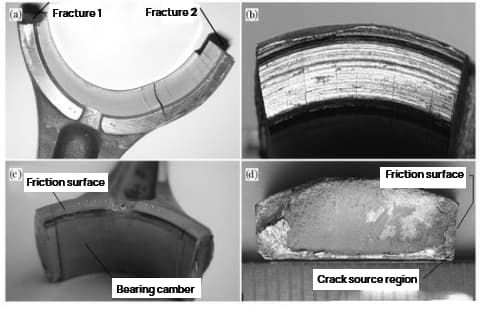

Разрушенный шатун имел два излома. На выступе подшипника на конце излома шатуна видны многочисленные трещины, параллельные излому [Рисунок 3 (a)]. На одной стороне конца излома имеется сильный след трения [Рисунок 3 (b)], глубина износа составляет 0,5 мм. Кроме того, на одном конце дуги подшипника вблизи стороны трения виден сине-серый след высокотемпературного окисления [Рисунок 3 (c)].

Излом 1 относительно гладкий и плоский, с изношенным краем, в центре которого видна дуга усталости [рис. 3 (d)]. Однако на изломе 2 усталостная дуга не обнаружена.

Рис. 2

Рис. 3

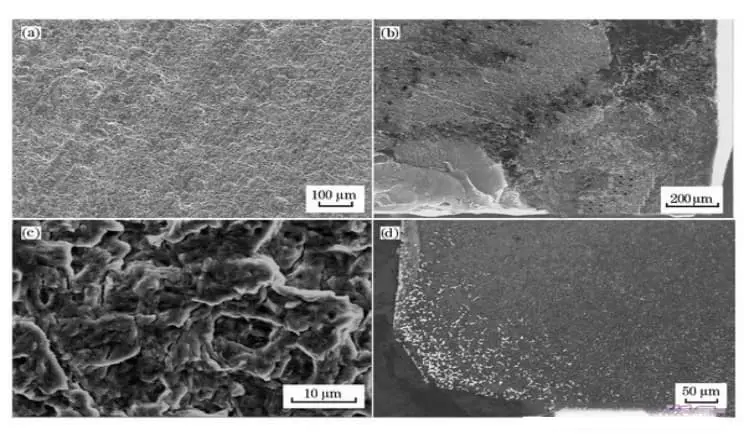

На рисунке 4 (a) в разделе "Излом 1" показана усталостная дуга под сканирующим электронным микроскопом. По направлению дуги можно определить источник усталости.

Источник усталости расположен в правом верхнем углу на рисунке 4 (d). При местном увеличении видно, что большинство тонких тканей в области источника подверглись износу, хотя радиальная краевая особенность все еще видна (рис. 4 (b)).

На рисунке 4 (c) показаны усталостные полосы и вторичные трещины в зоне усталостного роста.

В изломе 2, напротив, наблюдаются ямки, но нет усталостных полос. Можно сделать вывод, что излом 1 является первичным, а излом 2 - вторичным.

Рис. 4

Возьмите образцы из корпуса шатуна и проанализируйте их химический состав, включая массовую долю (%).

Результаты анализа соответствуют требованиям к химическому составу, указанным в GB/T3077-1999 для 20CrMnTi.

По результатам проверки химический состав материала вышедшей из строя детали соответствует техническим требованиям. Однако на сломанном конце шатуна наблюдается сильное трение с одной стороны.

Анализ конца дуги подшипника вблизи поверхности трения показал наличие сине-серой оксидной пленки, которая представляет собой смесь черного оксида железа (Fe3O4) и красный оксид железа (Fe2O3) образуется при температуре выше 400℃. Это указывает на то, что трение между шатуном и выходной вал вызвало перегрев в этой области.

SEM-анализ поверхности излома показывает, что источник усталостной трещины находился в углу вблизи оксидной пленки, в области высоких температур. Сочетание окисления поверхности и высокой температуры увеличивает вероятность образования трещин и повреждения при ползучести.

Кроме того, трение приводит к шероховатости поверхности металла, что может вызвать концентрацию поверхностных напряжений и увеличить вероятность усталости. Зарождение трещины часто происходит в точке максимального растягивающего напряжения.

Согласно анализу сил, действующих на шатун, наибольшее растягивающее напряжение присутствует на участке 1 излома, что делает его восприимчивым к образованию трещин вблизи угла поверхности трения. Наличие крупных карбидов в этой области усугубляет проблему, поскольку нарушает непрерывность структуры матрицы, ускоряет образование и распространение трещин, снижает усталостная прочностьи в конечном итоге приводит к усталостному разрушению.

Избыточное количество карбидов на науглероженной поверхности шатуна - результат неправильного процесса науглероживания. Образование крупных, блочных карбидов связано в первую очередь с высокой концентрацией углерода, который чаще всего образуется на острых углах детали, что значительно сокращает срок ее службы.

Для предотвращения образования крупных карбидов очень важно строго контролировать углеродный потенциал атмосферы во время процесса науглероживания. Это поможет избежать чрезмерного углеродного потенциала, который приводит к образованию крупных карбидов на поверхности заготовки.

Разрушение шатуна коленчатого вала происходит в результате усталостного разрушения. Причиной разрушения является сильное трение, испытываемое шатуном во время эксплуатации, что приводит к локальной концентрации напряжений и высоким температурам, снижающим усталостную прочность материала. Наличие крупных, блочных карбидов на углах поверхности шатуна еще больше ускорило рост и распространение трещин.

Уменьшение шероховатости деталей трения на этапе проектирования может снизить концентрацию напряжений и повысить усталостную прочность деталей. Это также поможет снизить высокие температуры, вызванные трением, и уменьшить риск повреждения при ползучести.

Для улучшения процесса науглероживания важно решить проблему образования избыточных карбидов на науглероженной поверхности шатуна, которая возникает из-за неправильного процесса науглероживания. Крупные, блочные карбиды являются результатом высокой концентрации углерода, который, скорее всего, образуется на острых углах детали и значительно сокращает ее срок службы.

Поэтому строгий контроль углеродного потенциала атмосферы во время процесса науглероживания необходим для предотвращения образования грубых карбидов на поверхности заготовки из-за чрезмерного углеродного потенциала.

Часто бывает сложно изменить условия эксплуатации деталей, поэтому важно максимально оптимизировать их конструкцию, начиная с поверхностных эффектов.

Предотвращение концентрации поверхностных напряжений в конструкционных материалах и механических деталях препятствует накоплению дислокационного скольжения и сдерживает пластическую деформацию. Это затрудняет образование и рост усталостных трещин, что в конечном итоге повышает предел усталости или усталостную прочность.

При проектировании рекомендуется избегать квадратных или острых углов, отверстий и канавок. В случаях, когда размер сечения изменяется внезапно, например, на плече ступенчатого вала, рекомендуется использовать переходную галтель с достаточным радиусом, чтобы уменьшить концентрацию напряжений.

Если увеличение радиуса переходной галтели не представляется возможным из-за конструктивных ограничений, на валу большего диаметра можно вырезать более тонкие канавки или подрезы.

На краю плотно прилегающей поверхности ступицы и вала возникает значительная концентрация напряжений. Чтобы улучшить ситуацию, на ступице можно вырезать канавку для снятия нагрузки, а посадочную часть вала можно утолщить, чтобы уменьшить зазор жесткости между ступицей и валом, снизив концентрацию напряжений на краю посадочной поверхности.

На сайте сварные швыСварка с канавками приводит к лучшей концентрации напряжений по сравнению со сваркой без канавок.

Похожие статьи: Полный список сварочных символов

Для упрочнения поверхностного слоя деталей используются механические методы, такие как прокатка и дробь. упрочнение могут быть использованы. Эти методы формируют на поверхности детали слой предварительного напряжения сжатия, снижая поверхностное растягивающее напряжение, способное привести к образованию трещин, и повышая усталостную прочность. Другие методы, такие как термообработка и химическая обработка, например, высокочастотная закалка, науглероживание и азотированиеТакже можно использовать.

Дробеструйное упрочнение предполагает использование небольших стальных шариков диаметром 0,1-1 мм, которые с высокой скоростью ударяются о поверхность образца, снимая острые углы, заусенцы и другие концентрации напряжений. Поверхность сжимается на глубину 1/4-1/2 диаметра стального шарика, создавая остаточное напряжение на поверхности детали и сдерживает рост усталостных трещин.

Дробеструйное упрочнение