Задумывались ли вы когда-нибудь о том, что делает фиброцементные плиты незаменимым материалом в современном строительстве? Этот универсальный и долговечный материал, созданный из смеси натуральных волокон и цемента, обладает замечательной огне- и водостойкостью. Он идеально подходит для различных применений, от внутренних стен до кровли. В этой статье мы рассмотрим процесс производства, преимущества и ценовые факторы фиброцементной плиты, чтобы вы поняли ее ключевую роль в инновационном строительстве. Узнайте, как она повышает эффективность строительства, обеспечивая при этом долговечность и эстетическую привлекательность.

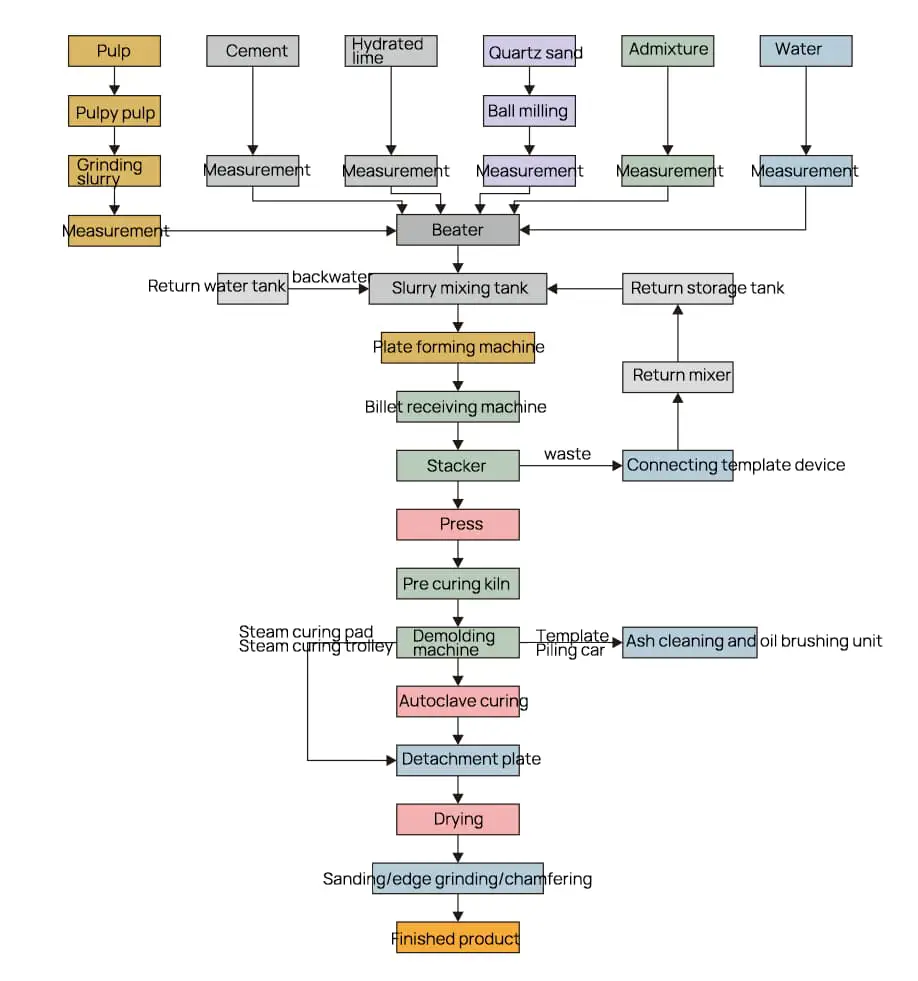

Фиброцементная плита - это новый вид строительного материала, который формируется из натурального волокна и цемента в результате процессов измельчения, формования, резки, прессования и отверждения.

Он отличается легкостью, высокой прочностью, водонепроницаемостью, огнестойкостью, устойчивостью к гниению, большими размерами, хорошей обрабатываемостью и повышенной эффективностью строительства.

Он широко используется как в жилых, так и в промышленных зданиях. Он может применяться для внутренних стен, наружных стеновых панелей, потолочных панелей, облицовки навесных фасадов, композитных стеновых панелей, изоляционных материалов, звукопоглощающих барьеров и кровельных конструкций.

Фиброцементная плита - это композитный материал, изготовленный из песка, цемента и растительных волокон. Она выпускается в нескольких визуальных вариантах, в том числе с поперечной, древесной, защитной и яйцевидной поверхностью.

Плиты выпускаются в виде блоков и могут использоваться для мансардных этажей, облицовки стен, панелей софитов и карнизов, а также в качестве базового слоя под плитку в ванной комнате. Она может служить не только для облицовки наружных стен, но и в качестве противопожарной плиты.

Какие факторы определяют цену фиброцементных плит?

Добавление волокон в основу из высококачественного цемента позволяет повысить трещиностойкость и хрупкость материала, увеличивая его деформационную способность.

Тип, длина, размеры поперечного сечения и характеристики сцепления волокна с цементной основой влияют на макрохарактеристики материала фиброцементной плиты.

Фиброцементные плиты могут быть сформированы различными методами, такими как обычное литье, производство бумаги, прессование в форме, экструзия и другие. Метод формования обычно оказывает определенное влияние на эксплуатационные характеристики.

Различное сырье и производственные процессы определяют цену фиброцементных плит, а также свойства, присущие самим плитам.

Факторы, влияющие на цену сырья для фиброцементных плит, включают:

1. Компонентный состав: тип волокна, марка цемента, целлюлоза

2. Производственный процесс: тип производственного оборудования, является ли производственное оборудование комплектным (гидравлический пресс и его тоннаж)

3. Послепроизводственный уход: национальные нормы требуют обязательного семидневного периода отверждения в специальной камере отверждения.

Устойчивость к огню и изоляции: Плита относится к классу А по негорючести; в случае пожара она не воспламеняется и не выделяет токсичного дыма. Она обладает низкой электропроводностью, что делает ее идеальным изоляционным материалом.

Устойчивость к воде и влаге: В условиях полуоткрытого воздуха и высокой влажности он сохраняет стабильные характеристики, не провисая и не деформируясь.

Тепло- и звукоизоляция: Плита обладает низкой теплопроводностью, обеспечивая отличную теплоизоляцию, а ее высокая плотность гарантирует хорошую звукоизоляцию.

Легкий вес и высокая прочность: Плиты, спрессованные на плоском гидравлическом прессе весом 5 000 тонн, не только обладают высокой прочностью, но и устойчивы к деформации и короблению. Они легкие и подходят для кровельных работ.

Простая конструкция: Плиты легко и быстро устанавливаются и строятся сухим способом, включая монтаж на рамы и деревянные панели. Продукты с глубокой обработкой также отличаются простотой и улучшенными эксплуатационными характеристиками.

Экономичность и эстетичность: Благодаря своему легкому весу и совместимости с каркасами, он эффективно снижает затраты на строительство и ремонт. Его однородный цвет и гладкая поверхность могут улучшить внешний вид зданий при непосредственном использовании.

Безопасно и безвредно: Он ниже национальных "Норм радиационной безопасности для строительных материалов" с показателем, равным показателю для газона, расположенного в 20 метрах от окружающих зданий.

Длительный срок службы: Устойчивые к кислотам, щелочам, коррозии, не подверженные воздействию влаги и насекомых, плиты прочность и твердость увеличивается со временем, обеспечивая долговечность.

Отличная обрабатываемость и вторичное декорирование: Фиброцементные плиты можно распиливать, перфорировать, вырезать, прибивать, красить, облицовывать плиткой, оклеивать обоями и т.д., в зависимости от реальных условий.

Для установки сначала проложите линии в соответствии с требованиями чертежа и фактическими размерами на объекте. С помощью динамической стрелы горизонтально закрепите основной киль на полу с расстоянием между каждым килем примерно 1 м, следя за тем, чтобы кили облицовки были установлены на одном уровне.

При укладке фиброцементной плиты длинная сторона плиты должна быть перпендикулярна направлению вспомогательного киля, а стыки в направлении ширины плиты должны располагаться в шахматном порядке.

Расстояние от винта до края доски должно составлять 15 мм, а от винта до угла доски - 50 мм. Расстояние между шурупами должно составлять от 180 до 200 мм.

Перед герметизацией стальная пластинаОтметьте линию на поверхности стальной пластины в соответствии с перегородкой киля и предварительно просверлите неглубокое отверстие в месте прохождения шляпки гвоздя, чтобы после установки винта поверхность доски была ровной, шляпка винта погружалась в доску и находилась на расстоянии менее 0,5 мм от поверхности доски.

При креплении фиброцементной плиты начинайте с центра, а затем закрепляйте по периметру. Зазор между каждой панелью должен быть не менее 5 мм, а в 10-15 м от верха продольного канала должен быть деформационный шов.

Пресс для производства фиброцементных плит используется в основном для сжатия уложенных заготовок из силикатного волокна/цементных плит для облегчения отвода воды, повышения плотности и соответствия требованиям. Машина состоит из главного узла, гидравлической системы управления и электрической системы управления.

Широко используемые поддоны для цементного кирпича изготавливаются из стекловолокна GMT. Поддоны из композитных материалов заменяют бамбуковые клееные доски, деревянные доски, резиновые доски и фанеру, обладают износостойкостью, ударопрочностью, виброустойчивостью, водонепроницаемостью, коррозионной стойкостью и антивозрастными свойствами. Оборудование для формовки поддонов из стекловолокна и цемента GMT представляет собой четырехколонный гидравлический пресс.

Четырехколонный гидравлический пресс работает за счет использования гидравлической системы управления для усиления гидравлического регулирующего клапана. Электрическая система управления через насос, гидроцилиндр и различные гидравлические клапаны осуществляет преобразование, регулирование и подачу энергии для завершения всего процесса формовки.

Эта машина отличается компактной конструкцией, отзывчивым и надежным управлением, высокой скоростью, низким энергопотреблением, низким уровнем шума, возможностью регулировки давления и хода в заданном диапазоне. Управление очень простое.

Меняя формы, одна машина может производить различные модели кирпичных поддонов и выполнять процесс прессования цементного кирпича. Общие технические характеристики поддонов для композитного кирпича следующие:

1400*1400* 30 мм, 1350*1150* 30 мм, 1350*880* 28 мм, 1250*900* 25 мм, 1180*880* 25 мм, 1350*700* 30 мм, 980*860*22 мм, 850*850* 20 мм, 980*680* 20 мм, 1100*560*25 мм

Процесс формовки поддонов для цементного кирпича в четырехколонном гидравлическом прессе включает в себя:

Дробление и смешивание: волокно, войлок и пластик смешиваются в пропорции, соответствующей весу. Затем смесь добавляется в дробилку для измельчения и смешивания.

(1) Нагрев и плавление: Измельченную смесь добавляют в печь для плавления при температуре 600°C-850°C, время нагревания 6мин-10мин.

(2) Компрессионное формование: Нагретый и расплавленный волокнистый материал укладывается и помещается в пресс-форму четырехколонного гидравлического пресса. Процесс формования завершается приложением давления в диапазоне 5000MPA-6000MPA.

(3) Формование: Первоначально спрессованный волокнистый материал помещается в ламинатор для формирования волокнистых плит с помощью гидравлического пресса.

Особенности поддонов для формованного цементного кирпича:

Используя смесь измельченного стекловолокна (далее "волокно"), войлока и пластика, которая затем нагревается до высокой температуры, расплавляется, укладывается и вставляется в гидравлический пресс для формования композитных материалов под высоким давлением.

После этого они помещаются в ламинатор для придания формы. Готовые волокнистые плиты, помимо таких характеристик обычных волокнистых плит, как малый вес, звукопоглощение, теплоизоляция, экологичность и огнестойкость, имеют эстетичный и гладкий внешний вид благодаря включению войлока и пластика. Кроме того, плиты обладают повышенной износостойкостью и устойчивостью к давлению, что делает их менее подверженными разрушению в процессе эксплуатации.

Меры предосторожности при работе с четырехколонным гидравлическим прессом:

Четырехколонный гидравлический пресс также подходит для формования SMC, EMC, GMT, LFT-D и других термореактивных и термопластичных композиционных материалов. Формованные изделия эффективны, точны, надежны, энергосберегающи, экологичны и экономичны.

Похожие статьи: Четырехколонный гидравлический пресс: Основное руководство