Представьте себе, как преобразуются ваши сварочные операции благодаря силе лазеров. Мир лазерной сварки предлагает множество вариантов, включая волоконные, диодные, дисковые и CO2-лазеры, каждый из которых обладает уникальными преимуществами и возможностями применения. В этой статье рассматриваются ключевые различия между этими типами лазеров, что поможет вам принять обоснованное решение для оптимальной сварки. От совместимости материалов до скорости и точности - узнайте, как выбор правильного лазера может революционизировать ваши производственные процессы. Окунитесь в эту тему, чтобы узнать, какой лазер лучше всего подходит для ваших нужд и как добиться превосходного качества сварки.

При выборе источника света для лазерной сварки необходимо учитывать различные факторы, такие как сварочный материал, геометрия шва, скорость и другие.

Правильный выбор лазерного источника - практическая задача, которую приходится решать производителям в связи с широким распространением лазерной сварки в обрабатывающей промышленности.

В настоящее время на рынке представлены такие источники лазерного излучения, как оптоволокно, импульсный Nd: YAG, диодный, дисковый и CO2 лазерные источники. (Примечание: источник КВ Nd: YAG-лазера был в значительной степени заменен оптоволоконными и дисковыми лазерами и поэтому в данной статье не рассматривается).

При выборе лазерного источника необходимо учитывать несколько факторов, в том числе сварочный материалГеометрия соединения, скорость сварки, геометрические допуски, требования к системной интеграции и, конечно, бюджетные ограничения.

Каждый лазерный источник обладает уникальными характеристиками, которые позволяют удовлетворить различные требования к сварке. В некоторых случаях они также могут быть заменены.

CO2 лазер

СО2 Лазер, работающий на длине волны 10,6 мкм с выходной мощностью от 1 до 20 кВт, является хорошо зарекомендовавшей себя лазерной технологией. С 1980-х годов она является доминирующим лазерным источником для мощных приложений обработки материалов, особенно для резки и сварки толстых материалов.

Волоконный лазер

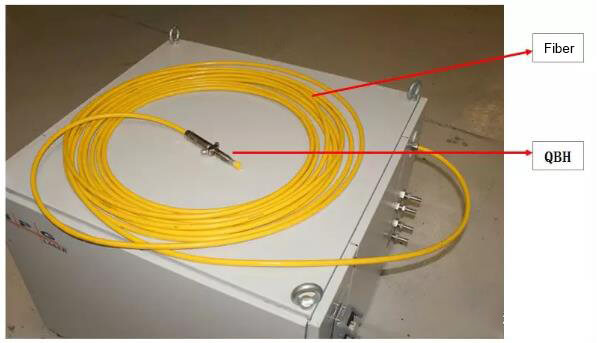

Волоконные лазеры - это высокоэффективные системы с диодной накачкой, в которых в качестве активной среды усиления используется оптическое волокно небольшого диаметра на основе кварца, легированное редкоземельными элементами. Лазерный источник интегрирован в само волокно, что устраняет необходимость в сложной оптической юстировке и повышает общую стабильность системы.

Благодаря малому диаметру сердцевины оптического волокна, соединенного с фокусирующей оптикой, волоконные лазеры могут достигать размеров пятна до 10 мкм, что позволяет выполнять высокоточную обработку. Эти компактные лазеры выпускаются в двух основных конфигурациях: маломощные (< 300 Вт) одномодовые для тонкой сварки и резки и мощные многомодовые для промышленной сварки и резки.

Диодный лазер

Последние достижения в технологии диодных лазеров привели к их появлению в качестве жизнеспособных источников сварки. К ключевым достижениям относятся увеличение мощности отдельных диодных излучателей, улучшение методов охлаждения микроканалов и прогресс в микрооптике для эффективного соединения лазерного излучения с оптическим волокном диаметром менее 1000 мкм. Эти усовершенствования значительно повысили качество луча и плотность мощности, сделав диодные лазеры все более привлекательными для сварочных приложений, особенно в сценариях сварки с ограниченной теплопроводностью.

Дисковый лазер

Дисковый лазер, также известный как лазер на тонком диске, использует плоский тонкий диск из кристалла Yb:YAG в качестве среды усиления в конфигурации лазера CW. Такая конструкция эффективно решает проблемы терморегулирования, присущие традиционным стержневым лазерам. Активная среда, обычно толщиной 0,25 мм (0,01 дюйма), охлаждается радиатором на задней поверхности, что обеспечивает эффективный отвод тепла.

Эта инновационная архитектура позволяет дисковым лазерам достигать выходной мощности до 10 кВт при сохранении превосходного качества луча (M² < 1,5). Сочетание высокой мощности и превосходного качества луча делает дисковые лазеры особенно подходящими для сварки с глубоким проникновением и высокоскоростной резки.

Импульсный Nd:YAG лазер

В импульсных Nd:YAG-лазерах в качестве среды усиления используется один кристаллический стержень Nd:YAG, возбуждаемый лампами-вспышками для генерации импульсов высокой пиковой мощности при относительно низкой средней мощности. Например, система со средней мощностью 35 Вт может генерировать пиковую мощность до 6 кВт. Сочетание высокой пиковой мощности и малой длительности импульса (обычно в миллисекундном диапазоне) позволяет точно контролировать потребляемую энергию и размер зоны теплового воздействия.

Эта характеристика делает импульсные Nd:YAG-лазеры идеальными для приложений, требующих высококачественных сварных швов в термочувствительных материалах или тонких секциях, например, в производстве медицинского оборудования или в электронной промышленности. Возможность манипулировать параметрами импульса обеспечивает гибкость в оптимизации качества сварного шва и минимизации тепловых искажений.

Выбор лазера можно разделить на три группы по степени проникновения: менее 0,01 дюйма, от 0,01 до 0,03 дюйма и более 0,03 дюйма.

Как правило, для выполнения сварки можно использовать несколько лазерных источников, однако по соображениям производительности и бюджета можно выбрать только один или два источника света.

На окончательное решение могут повлиять и другие факторы, такие как качество образца, географические соображения, послепродажное обслуживание, предпочтения системных интеграторов и популярность.

Импульсный Nd:YAG-лазер является наиболее часто используемым лазером, за ним следует волоконный лазер. С точки зрения сборки компонентов, формы соединения, материала и покрытия, все процесс сварки необходимо точно контролировать, что делает импульсный Nd: YAG-лазер лучшим выбором.

Благодаря высокой пиковой мощности импульсный Nd: YAG-лазер может создавать сварочный луч с размером пятна более 1000 микрон, обеспечивая большую гибкость в выборе размера пятна и максимизируя технологическое окно сварки при обеспечении необходимых допусков в производственных условиях.

Волоконный лазер - единственный лазер непрерывной волны в этой категории, и он может создавать пятно размером менее 25 микрон после фокусировки луча, обеспечивая высокую плотность мощности, необходимую для сварки. Однако для поддержания конкурентоспособности в области микрообработки мощность волоконных лазеров обычно ограничивается 200 Вт, что ограничивает максимальный размер пятна и плотность мощности.

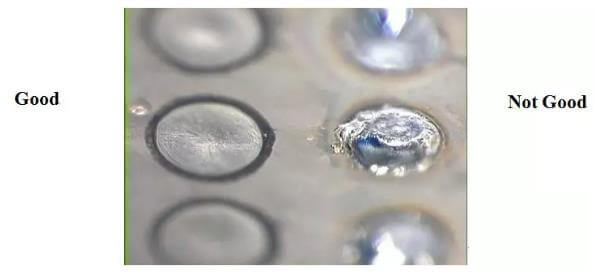

Размер паяного соединения обычно не превышает 75 микрон, что является одним из самых больших ограничений волоконных лазеров. В реальном производстве зачастую сложно обеспечить диапазон погрешности ±15 мм при подгонке соединений или компонентов в соответствии с допуском на посадку и допуском на наложение.

Волоконные лазеры в основном используются для сварки внахлестку тонких материалов с высокими требованиями к сварные швы для обеспечения стабильности. В волоконном лазере используется объектив с фокусным расстоянием 150 мм, который может создавать световые пятна диаметром менее 25 микрон, обеспечивая достаточное пространство для обработки. При сварке внахлестку волоконный лазер может создавать сварной шов с глубиной проплавления 0,01 дюйма или выше на высокой скорости, при этом глубина проплавления 0,004 дюйма достигается одномодовым волоконным лазером мощностью 200 Вт на скорости до 50 дюймов в секунду.

С другой стороны, импульсный Nd: YAG-лазер может удовлетворить почти все требования, кроме сварки тонкой фольги. Его большой размер пятна, ширина импульса и диапазон пиковой мощности позволяют настраивать и оптимизировать его для удовлетворения различных требований к сварке.

Классификация применения импульсного Nd: YAG лазера и волоконного лазера все еще применима, но диапазон ограничен. Импульсный Nd: YAG лазер в основном используется для точечной сварки, а волоконные лазеры с мощностью около 500 Вт и диаметром пятна 0,01 мкм могут использоваться для стыковой сварки и филейная сварка с низким допуском. Стоимость импульсного Nd:YAG-лазера относительно высока.

Лазеры мощностью 500 Вт и 25 Вт производят различные провар при различной скорости сварки. Пиковая мощность обеспечивает проплавление, а средняя мощность определяет скорость сварки. сварка швом.

Диодные лазеры мощностью от 500 до 800 Вт подходят для сварки деталей с большими допусками, но их скорость обычно ниже, чем у волоконных и дисковых лазеров. Однако их большой допуск может компенсировать этот недостаток.

Все типы лазеров подходят для этого диапазона. Глубина проникновения импульсного Nd: YAG-лазера составляет около 0,05 дюйма (1,27 мм), в то время как другие типы лазеров могут достигать 0,25 дюйма (6,35 мм), а некоторые даже превышать 0,5 дюйма (12,5 мм).

В целом, детали, подходящие для импульсного Nd: YAG лазерная сварка в этом диапазоне относительно малы, например, датчики давления с шовной сваркой.

Автомобильная промышленность требует широкого спектра сварочные работы, и оптическое волокно, CO2Могут использоваться дисковые и диодные лазеры. С точки зрения скорости и проникновения, автомобильная промышленность охватывает почти все сварочные работы.

Основные различия между лазерными источниками - это качество луча, яркость и длина волны.

Качество луча относится к способности лазера фокусироваться, а яркость - к плотности мощности в сфокусированном луче.

Например, CO2 Лазер и волоконный лазер имеют схожее качество луча, поэтому при равных параметрах они могут создавать световые пятна одинакового диаметра.

Однако длина волны источник волоконного лазера составляет одну десятую часть от CO2 источник света, поэтому диаметр пятна, которое он может создать, также в одну десятую меньше, чем у CO2 источник света. Волоконный лазерный источник также имеет лучшее качество и яркость луча.

При лазерной сварке качество и яркость луча напрямую влияют на глубину и скорость проплавления, но не оказывают столь прямого влияния на стабильность и допустимость сварки.

Таким образом, важно найти баланс между производительностью и качеством сварки, а также шириной технологического окна. Стоит отметить, что если качество луча можно уменьшить для удовлетворения конкретных потребностей, то плохое качество луча улучшить невозможно.

При проплавлении 0,25 дюйма скорости сварки вышеупомянутых лазеров довольно близки. Оптические волокна и диски быстрее, чем CO2В то время как диоды работают медленнее.

Сварка мощными лазерами обычно требует двух смен, поэтому стоимость приобретения лазера является одним из факторов, влияющих на процесс выбора. Хотя CO2 Лазер широко используется и знаком многим пользователям, его стоимость одной сварки значительно выше, чем у волоконных, дисковых и диодных лазеров.

По сравнению с плазменной и дуговой сваркой лазерная сварка имеет больше преимуществ при сварке, требующей проплавления более 0,25 дюйма, поскольку она позволяет значительно уменьшить тепловую деформацию. Это уменьшение помогает сохранить геометрическую форму детали, устраняя необходимость в повторном формообразовании. Однако при такой толщине могут возникнуть проблемы с подгонкой деталей. Чтобы решить эту проблему, можно использовать технологический процесс наплавки проволокой или сочетание лазерной, плазменной и дуговой сварки.

Существуют различные типы лазерных источников для лазерной сварки, каждый из которых имеет свои уникальные характеристики и подходит для конкретных требований.

Для пользователей очень важно тщательно разобраться в том, какой лазерный источник может наилучшим образом удовлетворить их потребности в сварке.

Для приобретения сварочной системы оптимальным вариантом будет сотрудничество с поставщиком системы, который сможет определить наиболее подходящий для вас лазер.

Вы также можете обратиться к различным производители лазеров и предоставить им образцы сварки для определения оптимального решения.

При выборе лазера важно помнить, что сварка должна быть сбалансирована с точки зрения проникающей способности, скорости, стабильности, приспособленности к производственным деталям и допусков.