Вы когда-нибудь задумывались, как лазер может разрезать металл, словно горячий нож масло? В этой увлекательной статье мы рассмотрим научные основы технологии резки волоконным лазером. Наш эксперт, инженер-механик, проведет вас через фундаментальные концепции, проливая свет на то, как эта передовая технология революционизирует производство. Приготовьтесь погрузиться в мир лазерной резки и открыть для себя ее огромный потенциал!

"Лазер разрезает железо, словно грязь", - это утверждение не является преувеличением.

Давайте рассмотрим лазер более подробно.

Что такое лазер?

Лазер - это тип усиленного света, получаемого с помощью стимулированного излучения.

Его ключевые особенности включают:

Когда лазерный луч направляется на поверхность заготовки, световая энергия поглощается и преобразуется в тепловую.

В результате температура в точке облучения быстро повышается, она плавится и испаряется, образуя небольшую яму.

Металл, окружающий яму, плавится за счет тепловой диффузии. Пар в маленькой яме быстро расширяется, вызывая микровзрыв, и расплавленный материал вылетает с большой скоростью, создавая направленную противоударную волну.

В результате на обрабатываемой поверхности образуется отверстие с большой верхней и малой нижней стороной.

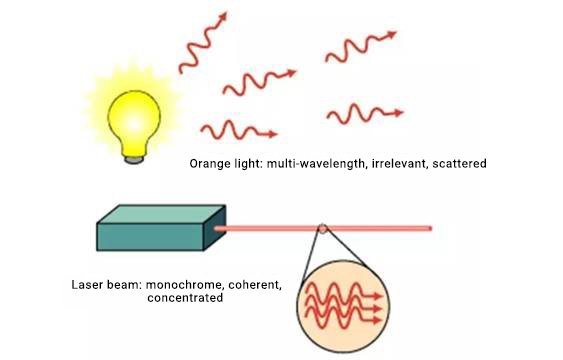

Сравнение обычного света и лазера:

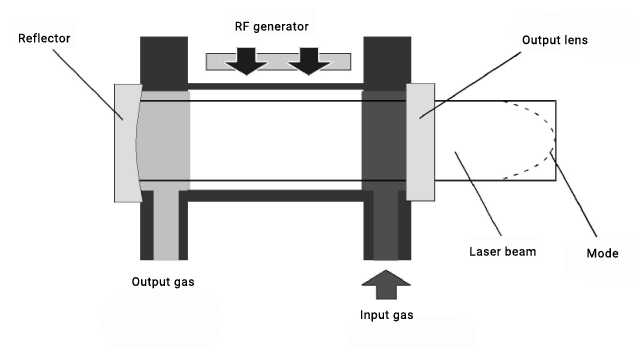

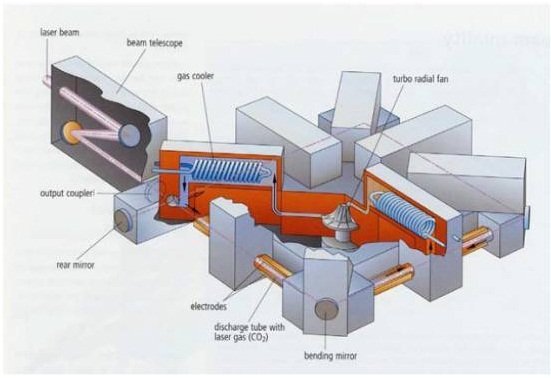

Генерация лазера

Лазерный генерирующий газ

Газ, генерирующий лазер, отличается от газа для резки.

Состав газа для генерации лазера:

Пропорциональная зависимость между тремя вышеупомянутыми газами такова:

N2:CO2:Он = 1:4:5

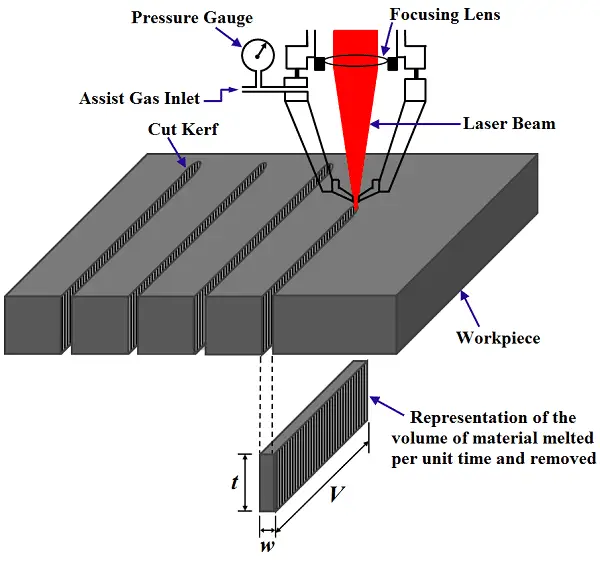

Волоконно-лазерная резка - это метод горячей резки, при котором в качестве основного источника тепла используется сфокусированный лазерный луч высокой плотности мощности. Это приводит к тому, что облучаемые материалы быстро плавятся, испаряются, аблатируются или достигают точки воспламенения.

В то же время использование высокоскоростного воздушного потока, соосного с лазерным лучом, помогает сдувать расплавленный материал, обеспечивая резку заготовки.

В последние годы технология, лежащая в основе мощных волоконных лазерных генераторов, совершенствовалась и улучшалась, что привело к постоянному расширению спектра их применения.

Сайт станок для лазерной резки волокна стала популярным направлением промышленных исследований и разработок.

В царстве тонких резка пластинВолоконные лазерные генераторы постепенно вытесняют традиционные CO2- и YAG-лазеры по нескольким причинам:

(1) Низкая стоимость:

Эффективность фотоэлектрического преобразования волоконных лазеров составляет около 30%, в то время как эффективность фотоэлектрического преобразования CO2-лазеров составляет 6-10%, а эффективность фотоэлектрического преобразования YAG-лазеров - всего 3%. Кроме того, генераторы волоконных лазеров не имеют уязвимых частей, поэтому нет затрат, связанных с несвоевременным обслуживанием.

(2) Компактная и гибкая конструкция:

Волоконные лазеры имеют небольшие размеры, малый вес и обеспечивают гибкость и подвижность рабочего положения.

(3) Улучшенное качество резки:

Использование гибкой световодной системы в волоконных лазерах и постоянное расстояние передачи луча позволяет избежать низкого качества резки, вызванного изменениями в световой путь длина генераторов CO2-лазеров.

Это обеспечивает стабильное качество резки по всей ширине реза, что делает его идеальным для широкоформатных систем лазерной обработки.

(4) Экономия средств:

Луч волоконного лазера движется по оптическому волокну, поэтому нет необходимости во внешней системе отраженного света, что позволяет сэкономить на стоимости отражающих линз и органных экранов.

Также нет необходимости во внешних регулировках оптического пути, что снижает риск загрязнения светового пути грязью и уменьшает вес движущихся частей.

(5) Улучшенная производительность при резке металла:

Длина волны волоконного лазера составляет 1,06 мкм, которая легче поглощается металлическими материалами по сравнению с длиной волны CO2 (10,6 мкм).

Это особенно полезно для резка листового металлаСкорость резки в 2-4 раза выше, чем у CO2.

Волоконные лазеры также обладают лучшим режущим эффектом для высокоотражающих материалов, таких как алюминиевые сплавыМедь и медные сплавы.

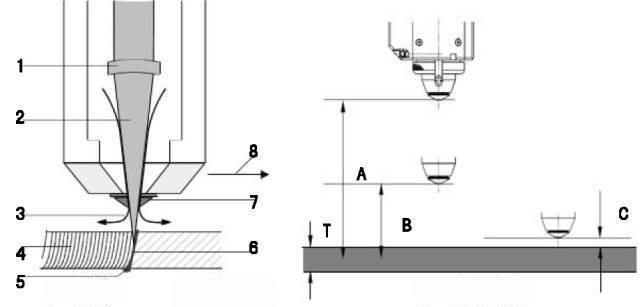

См. также:

(1) линза

(2) лазерный луч

(3) воздушный поток

(4) линия

(5) расплавленный материал

(6) режущая поверхность

(7) форсунка

(8) направление резки

A: Пустая высота

B: Высота прокола

C: высота резания

T: Толщина листа

Первый в мире станок для лазерной резки был изобретен в 1970-х годах. За последние тридцать лет сфера применения станков лазерной резки постоянно расширялась, а технология постоянно совершенствовалась.

В настоящее время многие компании производят различные типы лазеров станки для резки, чтобы удовлетворить рыночный спрос, включая станки для лазерной резки пластин 2D, станки для лазерной резки кривых в пространстве 3D и станки для лазерной резки труб.

К числу ведущих компаний, производящих станки для лазерной резки, относятся: Trumpf (Германия), Prima (Италия), Bystronic (Швейцария), Amada (Япония), MAZAK (Япония), NTC (Япония) и HGLaserLab (Австралия).

Списокпроизводители станков лазерной резки во всем мире.

Оборудование для лазерной резки может эффективно резать нержавеющую сталь толщиной менее 4 мм. Если добавить кислород, то лазерным лучом можно резать даже нержавеющую сталь толщиной до 8-10 мм.

Однако при использовании кислорода на поверхности реза образуется тонкая оксидная пленка. Максимальная толщина резки может быть увеличена до 16 мм, но при этом увеличивается допуск на размер разрезаемой детали.

Хотя оборудование для лазерной резки стоит дорого, оно все еще экономически целесообразно для больших партий продукции из-за более низкой стоимости последующей обработки.

Кроме того, благодаря отсутствию затрат на оснастку, оборудование для лазерной резки подходит для изготовления небольших партий деталей, которые ранее не поддавались обработке.

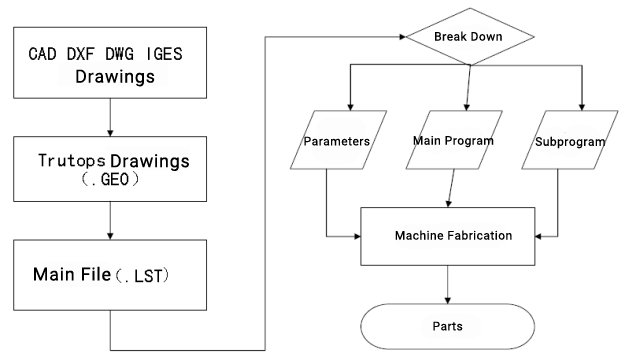

В оборудовании для резки волоконным лазером обычно используется система компьютерного числового управления (ЧПУ). С помощью этой технологии данные для резки можно получать с рабочей станции автоматизированного проектирования (CAD).

См. также:

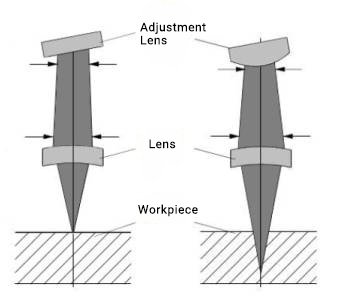

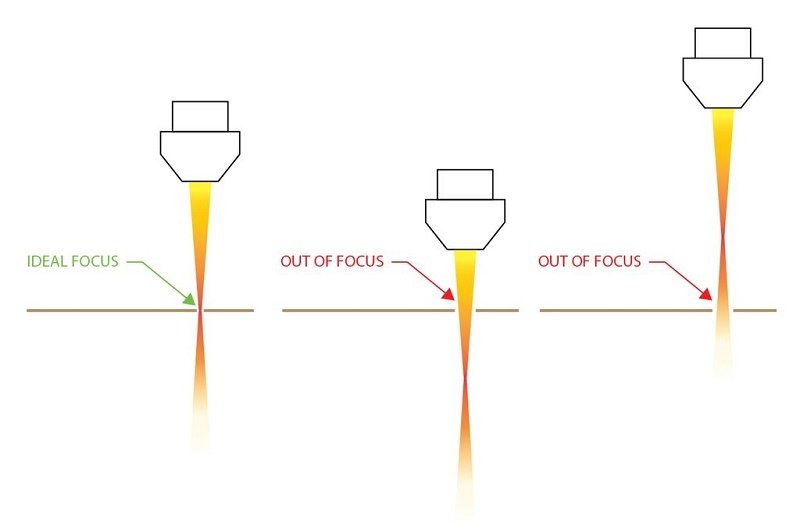

Адаптивная оптическая система, основной компонент современных станков для лазерной резки, динамически регулирует кривизну фокусирующей линзы с помощью точного гидравлического управления давлением. Эта модификация изменяет угол расхождения лазерного луча, обеспечивая точную настройку вертикального позиционирования фокусной точки.

Кроме того, эта сложная система компенсирует смещение фокуса, возникающее из-за разного диаметра пятна в разных рабочих положениях станка. Эта автоматическая регулировка обеспечивает неизменное качество и точность резки независимо от положения заготовки или расположения режущей головки в рабочей зоне.

Адаптивная оптика не только оптимизирует фокусировку луча для различных толщин материала, но и сохраняет производительность резки во время высокоскоростных операций, когда резкие ускорения и замедления могут повлиять на характеристики луча. Эта технология значительно повышает эффективность резки, уменьшает разброс ширины пропила и улучшает общее качество деталей, особенно при сложной контурной резке и высокоточных работах.

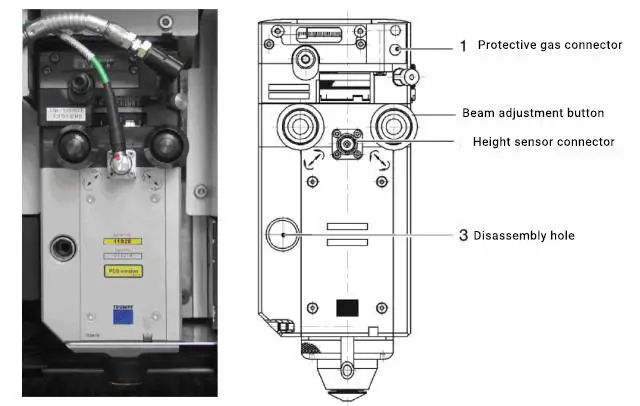

Режущая головка волоконного лазера - важнейший компонент современных систем лазерной резки, предназначенный для точной фокусировки и направления мощного лазерного луча на заготовку. Она состоит из нескольких ключевых элементов, которые работают в синергии для достижения оптимальной производительности резки:

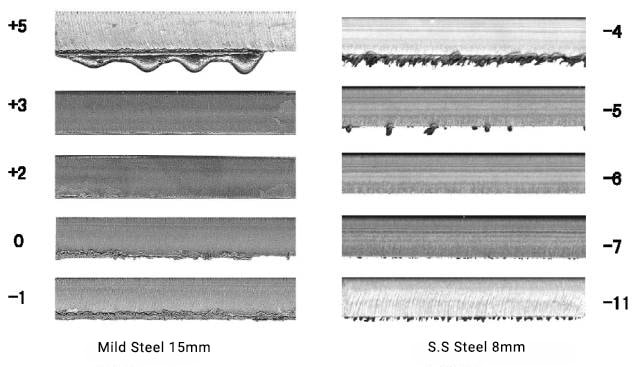

В практическом применении высота фокуса зависит от материала и режущего станка.

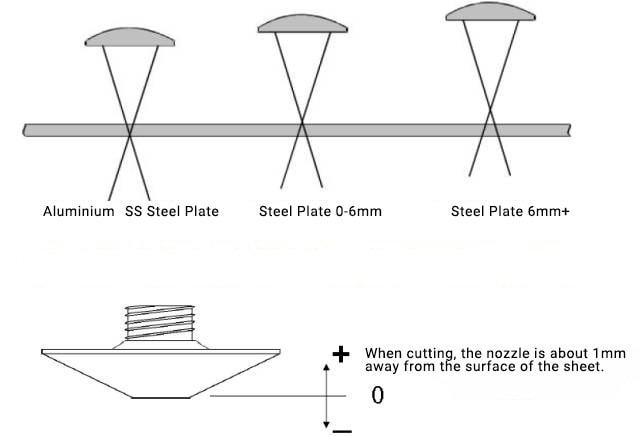

Выбор положения фокусировки

При лазерной резке положение фокуса лазера сильно влияет на качество обработки поверхности вырезанных деталей, и разные материалы имеют разные требования к фокусу.

Например, при резке углеродистой стали следует сосредоточиться на верхней поверхности листа; при резка нержавеющей сталиПри резке алюминиевого сплава фокус должен находиться примерно на середине толщины пластины; при резке алюминиевого сплава фокус должен быть близок к нижней поверхности пластины.

В случае резки 2-миллиметрового образца из нержавеющей стали, как показано на рисунке ниже, положение фокуса должно быть примерно на 0,8-1,2 мм ниже поверхности пластины.

Рис. Образец лазерной резки

В процессе резки неровная поверхность материала может привести к изменению фокусного положения лазера, что сказывается на качестве резки.

Для решения этой проблемы на режущую головку устанавливается высокочувствительный емкостной датчик, который в режиме реального времени сообщает о расстоянии между соплом и панелью до Система ЧПУ.

На основе этой обратной связи высота режущей головки регулируется в реальном времени с помощью передаточного механизма, создавая замкнутую систему управления с высокой динамической реакцией, которая помогает предотвратить дефекты, вызванные изменением положения фокуса во время резка пластин.

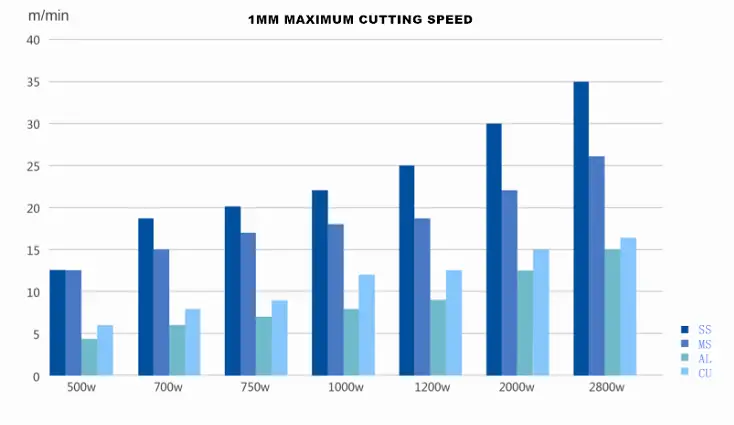

Мощность лазера - это критический параметр, который существенно влияет на толщину, скорость, ширину пропила и общее качество лазерной резки. Как правило, более высокая мощность лазера позволяет резать более толстые материалы на более высокой скорости. Однако взаимосвязь между этими параметрами более тонкая и требует тщательной оптимизации.

Для каждого сочетания толщины материала и скорости резки существует оптимальный диапазон мощности лазера, который минимизирует шероховатость поверхности и максимизирует качество резки. Отклонение от этого оптимального диапазона приводит к увеличению шероховатости поверхности, снижению эффективности обработки и повышению эксплуатационных расходов. Чрезмерная мощность может вызвать прожоги или проблемы с зоной термического влияния (HAZ), а недостаточная мощность может привести к неполному резу или повышенному образованию окалины.

Важно отметить, что при постоянных значениях мощности лазера и давления вспомогательного газа скорость резки и ширина пропила находятся в нелинейной обратной зависимости. При увеличении скорости резки ширина пропила уменьшается, и наоборот. Эта зависимость важна для достижения точного контроля размеров деталей, вырезанных лазером.

Зависимость между скоростью резания и шероховатостью поверхности режущей кромки имеет параболическую кривую. Начиная с нуля, увеличение скорости резания первоначально снижает шероховатость поверхности. Это улучшение продолжается до достижения оптимальной скорости, при которой шероховатость поверхности минимальна. После этой точки дальнейшее увеличение скорости приводит к неполному срезу и ухудшению качества поверхности.

Современные системы лазерной резки с ЧПУ используют адаптивные алгоритмы управления для динамической регулировки мощности лазера в зависимости от скорости резки и геометрии. Например, при обработке малых радиусов или острых углов, когда скорость резки должна быть снижена, система автоматически уменьшает мощность лазера, чтобы поддерживать оптимальный расход энергии и предотвратить перегрев или чрезмерную ширину пропила.

Адаптивное управление мощностью особенно важно для достижения высокой точности и отличного качества кромок в сложных деталях с различными размерами элементов. Она позволяет добиться стабильного качества резки на прямых участках, кривых и сложных деталях без ручного вмешательства.

Понимание и оптимизация этих взаимосвязанных параметров - мощности лазера, скорости резки, толщины материала и динамики вспомогательного газа - необходимы для достижения высококачественных и экономически эффективных операций лазерной резки широкого спектра материалов и применений.

См. также:

Как новичок в области лазерной резки, часто ли вы чувствуете себя подавленным во время процесса? Экспериментировать с различными пластинами, газами, давлением воздуха и мощностью и при этом не добиваться желаемых результатов - это может сбить с толку.

Задумывались ли вы о том, как правильно выбрать вспомогательный газ и какие факторы влияют на качество резки? Какой вспомогательный газ следует использовать для разных материалов? Как контролируется давление вспомогательного газа и каковы требования к его чистоте?

Важно понимать роль вспомогательного газа в лазерной резке. Он используется для выдувания шлака в пропилохлаждение поверхности обрабатываемого материала для уменьшения зоны термического воздействия, охлаждение защитной линзы для предотвращения загрязнения и, в некоторых случаях, защита основного металла.

Типы и характеристики вспомогательных газов

Вспомогательные газы, обычно используемые в лазерная резка Это азот, кислород и воздух.

Вспомогательный газ очень важен при лазерной резке, так как он помогает удалить расплавленный и испаренный материал из разреза, а также выдувает дым, образующийся в процессе резки, уменьшая любые помехи в процессе резки.

Требования к давлению и расходу вспомогательного газа зависят от толщины и типа разрезаемого материала.

При резке листов из низкоуглеродистой стали обычно используется кислород. Цель использования кислорода при резке углеродистой стали - воспламенение и удаление расплавленного материала.

Как новичок в области лазерной резки, часто ли вы сталкиваетесь с трудностями в процессе лазерной резки? Пробуя различные пластины, газы, давление воздуха и мощность, вы, возможно, все еще не уверены в оптимальном сочетании.

Чтобы выбрать лучший вспомогательный газ, необходимо понимать его роль и факторы, влияющие на качество резки, такие как давление и расход, а также чистота газа.

Для резки листов из низкоуглеродистой стали обычно используется кислород. Роль кислорода в процессе резки заключается в подаче топлива и удалении расплавленного материала.

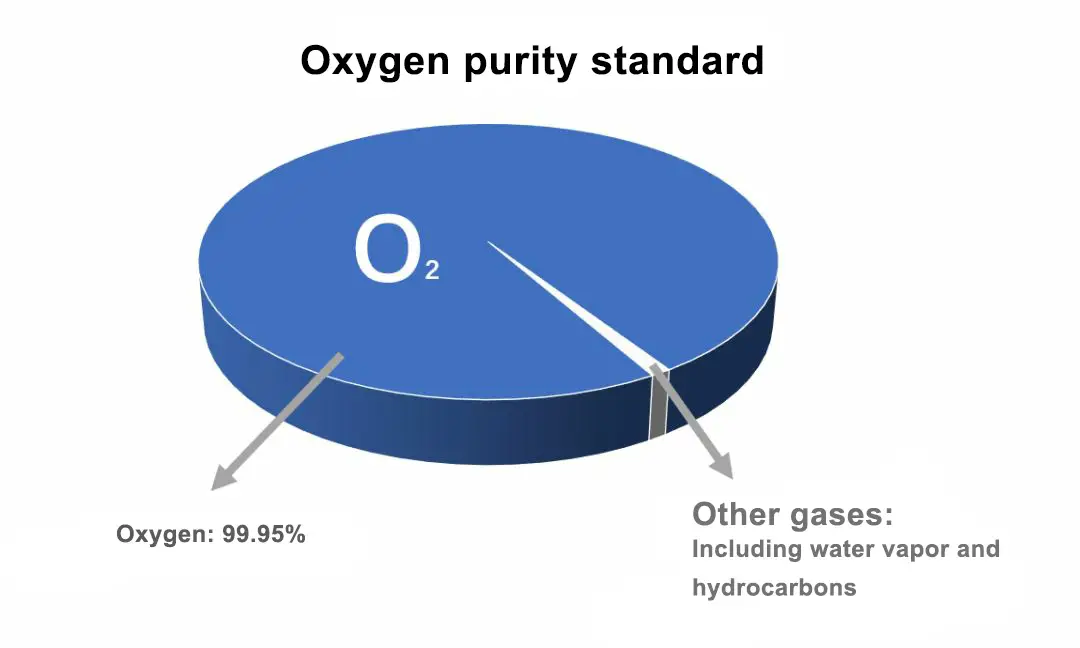

Чистота кислорода должна быть выше 99,5%, при этом более высокая чистота обеспечивает более яркую поверхность резки.

Однако примеси, такие как вода, могут оказывать значительное влияние на качество резки пластины. Если чистота кислорода недостаточно высока или если к деталям предъявляются повышенные требования к качеству поверхности, может потребоваться повышение чистоты с помощью кислородной сушки или других методов.

Азот обычно используется для резки нержавеющей сталь и алюминиевый сплав материалы. Роль азота заключается в устранении окисления и удалении расплава.

Давление азота возрастает с увеличением толщины пластины.

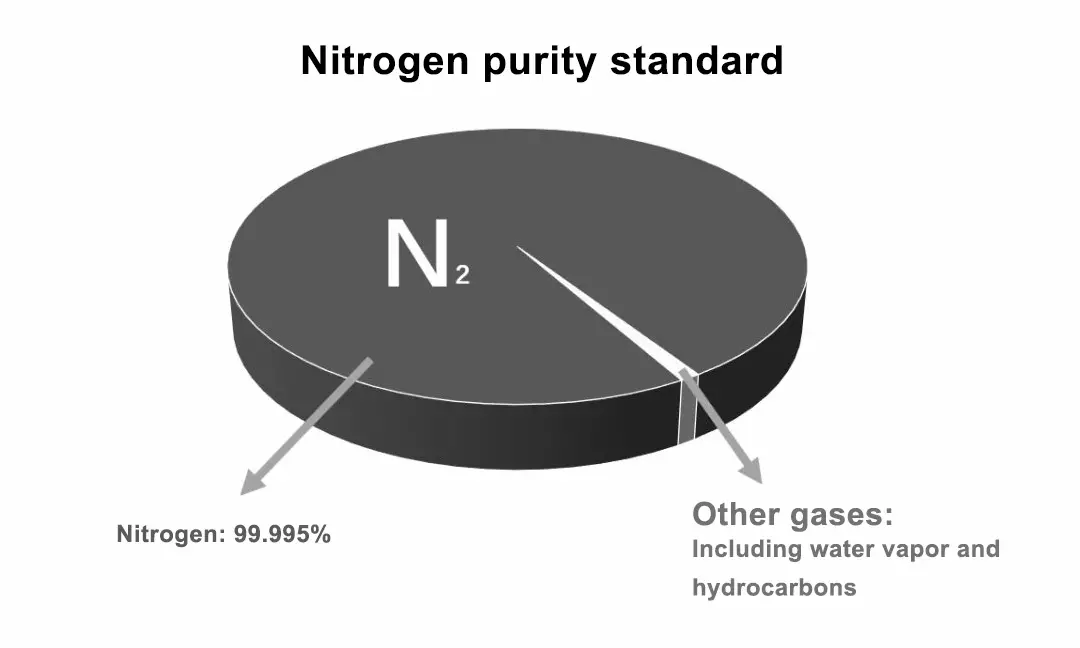

Для резки нержавеющей стали чистота азота должна быть выше 99,999%. Азот низкой чистоты может привести к пожелтению режущей поверхности и снижению яркости.

Образец в фигуре лазерной резки был вырезан с помощью жидкого азота высокой чистоты (99,99%), давление газа составляло 0,8-1,0 МПа.

Стандарт чистоты вспомогательного газа

Для лазерной обработки различных материалов необходимо использовать соответствующие вспомогательные газы.

Примеси во вспомогательном газе могут оказывать вредное воздействие на линзу, что приводит к колебаниям мощности резки и несовпадению передней и задней режущих поверхностей.

Стандарт давления вспомогательного газа

Величина давления воздуха, которую можно использовать для различных типов вспомогательных газов, различна. Исходя из характеристик газа, таких как воспламеняемость и горючесть, опыт показывает, что вспомогательный газ может предотвратить возвращение шлака в процессе резки, тем самым защищая внутреннюю линзу лазерная головка.

Другими словами, при одинаковой мощности обработки, материале и толщине листа, чем выше давление газа, тем больше дыма и пыли может быть выдуто с единичной скоростью.

Таким образом, более высокое значение давления воздуха приводит к более быстрому скорость лазерной резкиПоэтому для резки тонких листов используется азот.

Можно сделать вывод, что общим правилом для скорости резки тонких пластин является: Кислород < Воздух < Азот. Это правило можно использовать в качестве отправной точки при выборе вспомогательных газов начинающими пользователями.

Примечание: Приведенное выше общее правило не относится к лазерной резке толстых листов. Тип используемого газа для резки следует выбирать в зависимости от индивидуальных характеристик листа.

Прочитав эту статью, вы должны иметь базовое представление о характеристиках трех вспомогательных газов. Давайте рассмотрим их подробнее.

Кислород

Кислород в основном используется для резки углеродистой стали. Тепло кислородной реакции используется для повышения эффективности резки, но образующаяся оксидная пленка увеличивает коэффициент спектрального поглощения луча отражающим материалом.

В результате конец щели становится черным или темно-желтым.

Кислород в основном используется для резки прокатной стали, стальной прокат для сварки конструкций, углеродистая сталь для механических конструкций, высокопрочные листы, инструментальные листы, нержавеющая сталь, гальванические стальные листы, медь, медные сплавы и т.д.

Требования к чистоте кислорода обычно составляют 99,95% или выше. Его основная функция - помогать гореть и сдувать расплав.

Необходимое давление и скорость потока различны и определяются размером модели сопла и толщиной разрезаемого материала. Как правило, требуемое давление составляет 0,3-1 МПа, а расход зависит от толщины материала. режущий материал.

Например, при резке углеродистой стали толщиной 22 мм расход должен составлять 10 м3/ч, включая защитный кислород двойной форсунки.

Nитроген

Некоторые металлы требуют использования азота для предотвращения окисления во время резки и сохранения качества поверхности реза. Это позволяет получить беловатую торцевую поверхность разреза и высокую стойкость к сварке, размазыванию и коррозии.

Главный материалы, которые можно резать с азотом - нержавеющая сталь, сталь с покрытием, латунь, алюминий и алюминиевые сплавы. Цель использования азота - предотвратить окисление и продуть расплав.

Для высококачественной резки необходима высокая чистота азота (99,999% часто требуется для нержавеющей стали толщиной 8 мм и более). Давление требуется относительно высокое, обычно около 1,5 МПа. Для более толстой нержавеющей стали (12 мм и более, до 25 мм) может потребоваться давление 2 МПа и выше.

Расход азота зависит от типа используемого сопла, но обычно он довольно высок. Например, для резки 12-миллиметровой нержавеющей стали требуется расход 150 м3/ч, в то время как для резки 3-миллиметровой нержавеющей стали требуется всего 50 м3/h.

Air

Использование воздуха в качестве вспомогательного газа при лазерной обработке экономически выгодно, поскольку его можно получать непосредственно из воздушного компрессора. Хотя он содержит кислород 20%, эффективность резки низкая по сравнению с кислородом и схожа с азотом.

На поверхности среза может появиться оксидная пленка, но она также помогает предотвратить осыпание покрытия. Конец среза имеет желтоватый вид.

В основном используется для резки таких материалов, как алюминий, нержавеющая медь, латунь, стальные листы с гальваническим покрытием и неметаллы. Однако, когда требуется высококачественная продукция, воздух не подходит для резка алюминияалюминиевый сплав и нержавеющую сталь, так как они окисляют материал основания.

Выбор вспомогательного газа зависит от стоимости резки и требований к продукту. Например, при резке нержавеющей стали для низкокачественных изделий, которые будут подвергаться дальнейшей обработке, для снижения стоимости можно использовать воздух.

С другой стороны, когда нарезанный продукт является конечным, необходимо использовать защитный газ, например, азот, как в ремесленных изделиях.

Поэтому необходимо выбирать вспомогательный газ в зависимости от характеристик продукта в процессе резки.

См. также:

При использовании лазерного луча высокой плотности для нагрева заготовки температура быстро повышается и достигает точки кипения материала за очень короткое время, в результате чего материал испаряется и образует пар.

Быстро движущийся пар создает надрезы в материале и одновременно испаряется.

Теплота испарения материалов обычно высока, что требует большой мощности и высокой плотности мощности для лазерного испарения.

Эта техника используется для резки тонких металлических материалов и неметаллические материалы такие как бумага, ткань, дерево, пластик и резина.

В процессе парообразования пар уносит расплавленный материал и обломки, образуя отверстие.

Около 40% материала растворяется в паре, а 60% выбрасывается в виде капель потоком в процессе испарения.

Когда плотность мощности входящего лазерного луча превышает определенный порог, материал в точке облучения луча начинает испаряться и образует отверстие. Отверстие поглощает всю энергию входящего луча, действуя как черное тело.

Отверстия окружены стенками из расплавленного металла, а поток вспомогательного воздуха, направленный вдоль оси луча, уносит расплавленный материал, окружающий отверстие.

По мере движения заготовки отверстие синхронизируется по горизонтали, образуя разрез в направлении резки. Лазерный луч продолжает облучать край шва, вызывая непрерывное или периодическое выдувание плавящегося материала через трещины.

Лазерная резка плавлением не требует полного испарения металла, используя лишь 1/10 энергии, необходимой для испарения.

Этот метод в основном используется для резки неокисляемых материалов или активных металлов, таких как нержавеющая сталь, титан, алюминий и сплавы.

Принцип лазерной кислородной резки схож с принципом оксиацетиленовой резки. В качестве источника предварительного нагрева используется лазер, а в качестве режущего газа - кислород и другие активные газы.

С одной стороны, газ вступает в реакцию с разрезаемым металлом и вызывает реакцию окисления, выделяя значительное количество тепла.

С другой стороны, расплавленный оксид и расплавленный металл выбрасываются из зоны реакции, образуя надрез в металле.

Благодаря большому количеству тепла, выделяемого в процессе реакции окисления, лазерная кислородная резка требует лишь половину энергии, необходимой для резки плавлением, и имеет более высокую скорость резки по сравнению с лазерной резкой испарением и резкой плавлением.

Этот метод в основном используется для резки углеродистой стали, титановой стали, термообработанной стали и других легко окисляемых металлических материалов.

Процесс лазерной кислородной резки можно описать следующим образом:

Для хрупких материалов, склонных к тепловому повреждению, резка с помощью нагрева лазерным лучом с высокой скоростью и контролем известна как резка с контролируемым разрушением.

Ключевой аспект этого процесса резки заключается в том, что лазерный луч нагревает небольшой участок хрупкого материала, что приводит к большому тепловому градиенту и значительной механической деформации в этой области, вызывая растрескивание материала.

Пока градиент нагрева поддерживается в равновесии, лазерный луч может направлять трещины в любом желаемом направлении.

Важно отметить, что этот тип резки не подходит для вырезания острых углов или уголков. Также сложно добиться успеха при вырезании больших и замкнутых форм.

Скорость резки с контролируемым разрушением высокая и не требует чрезмерной мощности, иначе это приведет к расплавлению поверхности заготовки и разрушению режущей кромки.

Основными параметрами управления являются мощность лазера и размер пятна.

Лазерная резка классифицируется по режущему газу:

| Резка пламенем | Резка плавлением | |

|---|---|---|

| Режущий газ | Кислород | Азот |

| Характеристики | Большая толщина реза | Режущая часть без оксидного слоя |

| Высокая скорость резки | Меньше режущие заусенцы | |

| Имеет окисленный слой | Отключение газа обходится дорого | |

| Разрезная секция с задней буксировочной линией | Медленная резка скорость | |

| Часть материала требует кислорода для участия в проколе | ||

| Применяемый материал | Углеродистая сталь | Нержавеющая сталь, алюминий, оцинкованный лист |

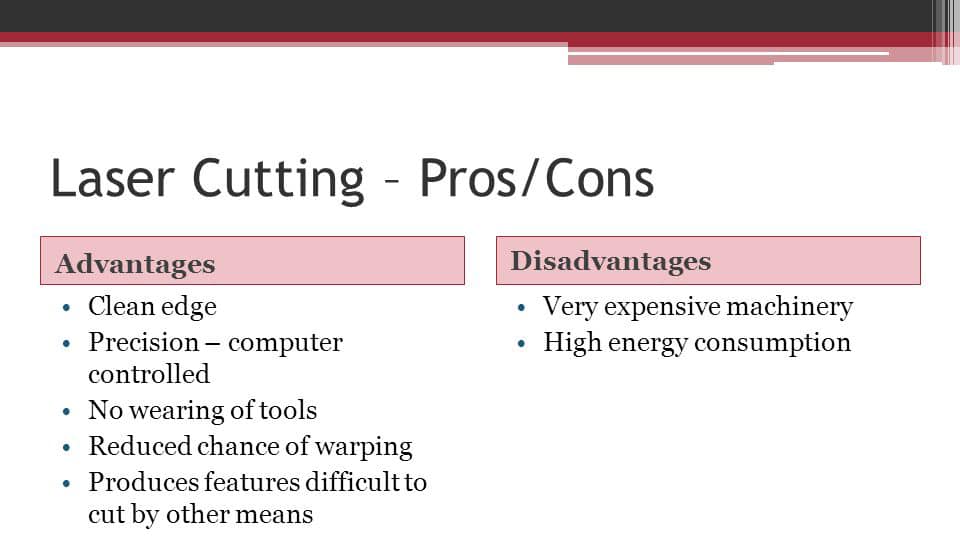

По сравнению с другими методами термической резки лазерная резка отличается высокой скоростью резки и превосходным качеством.

В частности, можно выделить следующие аспекты:

Лазерная резка обеспечивает лучшее качество резки благодаря небольшому лазерному пятну, высокой плотности энергии и высокой скорости резки.

Лазерный луч фокусируется на маленькой точке, что приводит к высокой плотности мощности в фокусной точке.

Поступление тепла от луча значительно выше, чем отраженное, переданное или рассеянное материалом.

Это приводит к быстрому нагреву и испарению материала, в результате чего образуются поры.

При относительном линейном перемещении луча и материала отверстие непрерывно формируется в узкую щель.

Режущая кромка подвергается очень незначительному тепловому воздействию, и деформация заготовки не происходит.

В процессе резки добавляется вспомогательный газ, подходящий для разрезаемого материала.

При резке стали кислород используется в качестве вспомогательного газа, а расплавленный металл в результате экзотермической химической реакции окисляет материал, одновременно способствуя выдуванию шлака в щели.

При резке таких пластмасс, как полипропилен, используется сжатый воздух.

При резке легковоспламеняющихся материалов, таких как хлопок, бумага, используется инертный газ.

Вспомогательный газ, поступающий в сопло, может также охлаждать фокусирующую линзу, предотвращая попадание пыли в гнездо линзы, загрязнение линзы и ее перегрев.

Большинство органических и неорганических материалов можно резать лазером.

В отрасли обработки тяжелых металлов, которая много значит для системы промышленного производства, многие металлические материалы, независимо от их твердости, могут быть разрезаны без деформации.

Конечно, материалы с высоким коэффициентом отражения, такие как золото, серебро, медь и алюминий, также являются хорошими проводниками тепла, поэтому лазерная резка затруднена и даже не может быть выполнена.

Лазерная резка без заусенцев и морщин. Это в высокой точности, лучше, чем плазменная резка.

Для многих механических и электрических производств, благодаря современной системе лазерной резки под управлением микрокомпьютера программа может легко вырезать заготовки различных форм и размеров, это часто предпочтительнее, чем заглушка, процесс формования;

Хотя его скорость обработки все еще ниже, чем у штампа, он не требует использования пресс-формы, не нуждается в ремонте пресс-формы, а также экономит время на замену пресс-формы, что позволяет снизить стоимость обработки и уменьшить стоимость производства. Поэтому в целом он гораздо экономичнее.

① Лазерная резка узкая, прорези параллельны и перпендикулярны поверхности, а точность размеров деталей резки может достигать ±0,05 мм.

② Поверхность резки гладкая и красивая, шероховатость поверхности составляет всего несколько десятков микрометров, и даже лазерная резка может быть использована в качестве последнего процесса. Обработка не требуется, и детали можно использовать напрямую.

③ После лазерной резки ширина зоны термического воздействия мала, характеристики материала вблизи щели почти не страдают, а деформация заготовки мала, точность резки высокая, геометрия щели хорошая, а форма поперечного сечения щели относительно правильная прямоугольная.

Сравнение методов лазерной резки, оксиацетиленовой резки и плазменной резки показано на рисунке Таблица 1.

Материалом для резки служит листовая низкоуглеродистая сталь толщиной 6,2 мм.

Таблица 1 Лазерная резка в сравнении с оксиацетиленовой резкой в сравнении с плазменной резкой

| Методы резки | Ширина щели /мм | Зона теплового воздействия Ширина /мм | Форма щели | Скорость резки | Стоимость оборудования |

|---|---|---|---|---|---|

| Лазерная резка | 0.2-0.3 | 0.04-0.06 | Параллель | Быстрый | Высокий |

| Оксиацетиленовая резка | 0.9-1.2 | 0.6-1.2 | Относительно параллельные | Медленный | Низкий |

| Плазменная резка | 3.0-4.0 | 0.5-1.0 | Клинья & Наклон | Быстрый | Средний |

Благодаря своим передаточным характеристикам станки для лазерной резки обычно оснащаются несколькими рабочими столами с числовым программным управлением, что позволяет осуществлять полный числовой контроль над процессом резки.

В процессе работы можно вырезать детали различной формы, просто изменив программу числового программного управления. Это позволяет выполнять как двухмерную, так и трехмерную резку.

Резка 2 мм из низкоуглеродистой стали стальная пластина при использовании станка лазерной резки мощностью 1200 Вт скорость резки может достигать 600 см/мин.

При резке 5-миллиметровой пластины из полипропиленовой смолы скорость резки может достигать 1200 см/мин.

Материал не нужно зажимать или фиксировать во время лазерной резки, что экономит время на подготовку приспособлений и процесс загрузки и выгрузки.

Лазерный луч фокусируется, создавая высококонцентрированную точку энергии, что имеет ряд ключевых преимуществ для резки.

Во-первых, лазерный луч может быть преобразован в интенсивную тепловую энергию на очень малой площади, что приводит к:

(1) узкая, прямая щель;

(2) минимальная зона термического воздействия вблизи режущей кромки;

(3) минимальная локальная деформация.

Во-вторых, лазерный луч работает без физического контакта с заготовкой, что делает его бесконтактным. режущий инструмент, обеспечивая преимущества:

(1) отсутствие механической деформации заготовки;

(2) отсутствие проблем с износом или поломкой инструмента;

(3) способность резать любой материал, независимо от его твердости.

Наконец, лазерный луч очень управляем и гибок, что позволяет:

(1) простота интеграции с автоматизированным оборудованием, что упрощает автоматизацию процесса резки;

(2) неограниченная возможность повторять резы на одной и той же заготовке;

(3) возможность оптимизировать расход материала, располагая срезы на всей пластине с помощью компьютера.

К материалам, которые можно разрезать с помощью станка лазерной резки, относятся металломатричные композиты, кожа, дерево и волокно.

Однако каждый материал демонстрирует различную степень приспособленности к лазерной резке благодаря своим уникальным теплофизическим свойствам и скорости поглощения лазерного излучения.

Производительность лазерной резки различных материалов с использованием источника CO2-лазера представлена в следующей таблице.

| Материалы | Способность поглощать лазерное излучение | Производительность резки | ||

|---|---|---|---|---|

| Металл | Au, Ag, Cu, Al | Низкий поглощение лазера свет | В целом, его сложнее обрабатывать, и 1-2-миллиметровые листы Cu и Al могут быть вырезаны лазером. | |

| W, Mo, Cr, Ti | Большое поглощение лазерного излучения | При низкоскоростной обработке можно разрезать тонкий лист, а для таких металлов, как отдельные Ti и Zr, в качестве вспомогательного газа необходимо использовать воздух. | ||

| Fe, Ni, Pb, Sn | Легче обрабатывать | |||

| Неметаллические | Органический материал | Акрил, полиэтилен, полипропилен, полиэстер, ПТФЭ | Проникнитесь светом накаливания | Большинство материалов можно резать лазером небольшой мощности. Поскольку эти материалы легко воспламеняются, поверхность разреза легко карбонизируется. Акриловая кислота и политетрафторэтилен карбонизируются не так легко. Как правило, в качестве вспомогательного газа можно использовать азот или сухой воздух. |

| Кожа, дерево, ткань, резина, бумага, стекло, эпоксидная смола, фенольный пластик | Не проницаем для света накаливания | |||

| Неорганический материал | Стекло, стекловолокно | Большое тепловое расширение | Стекло, керамика, фарфор и т.д. склонны к растрескиванию во время или после обработки, а кварцевое стекло толщиной менее 2 мм обладает хорошими режущими свойствами. | |

| Керамика, кварцевое стекло, асбест, слюда, фарфор | Малое тепловое расширение | |||

По сравнению с другими традиционными методами обработки лазерная резка обладает большей универсальностью.

Во-первых, другие методы термической резки не могут резать на такой малой площади, как лазерный луч, что приводит к более широким разрезам, большим зонам термического воздействия и значительной деформации.

Во-вторых, лазеры могут резать неметаллические материалы, что невозможно при использовании других методов горячей резки.

Резка с помощью кислорода обеспечивает лучший результат для материала.

При использовании кислорода в качестве технологического газа на кромке реза происходит небольшое окисление. Для пластин толщиной до 4 мм резка под высоким давлением может выполняться с использованием азота, что не приводит к окислению режущей кромки.

Для пластин толщиной более 10 мм использование специальной пластины в сочетании с лазером и нанесение масла на поверхность заготовки может повысить качество резки.

Кислород можно использовать, когда окисление на режущей кромке допустимо. Использование азота позволяет получить неокисленную режущую кромку без заусенцев, не требующую дальнейшей обработки.

Нанесение масляной пленки на поверхность пластины может улучшить эффект прокалывания без снижения качества обработки.

Алюминий, несмотря на его высокую отражательную способность и теплопроводность, можно резать толщиной менее 6 мм, в зависимости от типа сплава и возможностей лазерного генератора.

При резке кислородом поверхность реза получается шероховатой и твердой. При использовании азота поверхность резки получается гладкой.

Чистый алюминий трудно поддается резке из-за высокой степени чистоты.

Только если система оснащена устройством "отражательного поглощения", алюминий можно разрезать, так как без него оптический компонент будет поврежден отражением.

Для резки титановых листов используются аргон и азот в качестве технологических газов. Остальные параметры резки можно отнести к тем, что используются для никель-хромовой стали.

Латунь и медь обладают высокой отражательной способностью и отличной теплопроводностью. Латунные пластины толщиной 1 мм можно резать, используя азот в качестве технологического газа.

Медные пластины толщиной менее 2 мм можно резать, используя кислород в качестве технологического газа.

Однако в системе обязательно должно быть установлено устройство "отражающего поглощения", иначе отражение приведет к повреждению оптических компонентов.

По сравнению с другими методами термической резки, лазерная резка отличается высокой скоростью и качеством срезов. К числу ее ключевых преимуществ относятся:

Отличное качество резки:

Лазерная резка отличается небольшой шириной разреза (обычно 0,1-0,5 мм), высокой точностью (с отверстием центральное расстояние погрешность 0,1-0,4 мм и погрешность размера профиля 0,1-0,5 мм), а также гладкую шероховатость поверхности (с показателем Ra 12,5-25 мкм). Вырезанные швы, как правило, не требуют дополнительной обработки перед сваркой.

Высокая скорость резки:

Например, лазерный резак мощностью 2 кВт может разрезать углеродистую сталь толщиной 8 мм со скоростью 1,6 м/мин и нержавеющую сталь толщиной 2 мм со скоростью 3,5 м/мин при минимальном тепловом воздействии и деформации.

Чистота, безопасность и экологичность:

Лазерная резка улучшает условия труда операторов, поскольку она чиста, безопасна и не создает загрязнений.

См. также:

Вкратце это можно описать следующим образом:

(1) Хорошее качество резки.

Благодаря небольшому световому пятну лазера и высокой плотности энергии, лазерная резка позволяет добиться лучшего качества резки.

(1) Разрезы лазерной резки узкие, режущие кромки параллельны и перпендикулярны поверхности, а точность размера вырезанных частей может достигать + 0,05 мм.

(2) Поверхность резки получается чистой и гладкой, с шероховатостью всего в несколько десятков микрон. В некоторых случаях лазерная резка может даже использоваться в качестве завершающего этапа, позволяя использовать детали напрямую, без дополнительной обработки.

(3) После лазерной резки площадь воздействия тепла очень мала, а свойства материала вблизи разреза практически не изменяются. Кроме того, деформация заготовки минимальна, что обеспечивает высокую точность резки и правильную форму прямоугольника в поперечном сечении разреза.

(2) Высокая эффективность резки.

В связи с характеристики лазера Передача, станки для лазерной резки обычно оснащены несколькими рабочими станциями с ЧПУ, что позволяет выполнять весь процесс резки только с помощью ЧПУ.

В процессе работы можно вырезать детали различной формы, просто изменив программу ЧПУ, причем можно выполнять как 2D, так и 3D резку.

(3) Высокая скорость резки.

Скорость резки 2-миллиметровой низкоуглеродистой стали с помощью 1200-ваттного лазерного резака может достигать 600 см/мин, а для 5-миллиметровой пластины из полипропиленовой смолы - 1200 см/мин.

При лазерной резке материал не нужно зажимать, что не только экономит инструмент, но и сокращает время на загрузку и выгрузку материалов.

(4) Бесконтактная резка.

При лазерной резке резак не соприкасается с заготовкой и не происходит износа инструмента. Для обработки деталей различной формы не требуется замена "резака".

Единственное необходимое изменение - это выходные параметры лазера. Кроме того, процесс лазерной резки отличается низким уровнем шума, вибрации и не приводит к загрязнению окружающей среды.

(5) Многочисленные разновидности режущих материалов.

По сравнению с оксиацетиленовой и плазменной резкой, лазерная резка способна резать более широкий спектр материалов, включая металлы, неметаллы, композиты на основе металлов и неметаллических матриц, кожу, дерево и волокна.

Однако пригодность лазерной резки для этих материалов различна из-за их разных тепловых и физических свойств, а также разной скорости поглощения лазера.

Из-за ограничений по мощности лазера и размерам оборудования лазерные резаки ограничены в возможности резать более толстые листовые и трубные материалы.

С увеличением толщины заготовки скорость резания значительно снижается.

Кроме того, оборудование для лазерной резки стоит дорого, что приводит к большим первоначальным инвестициям.

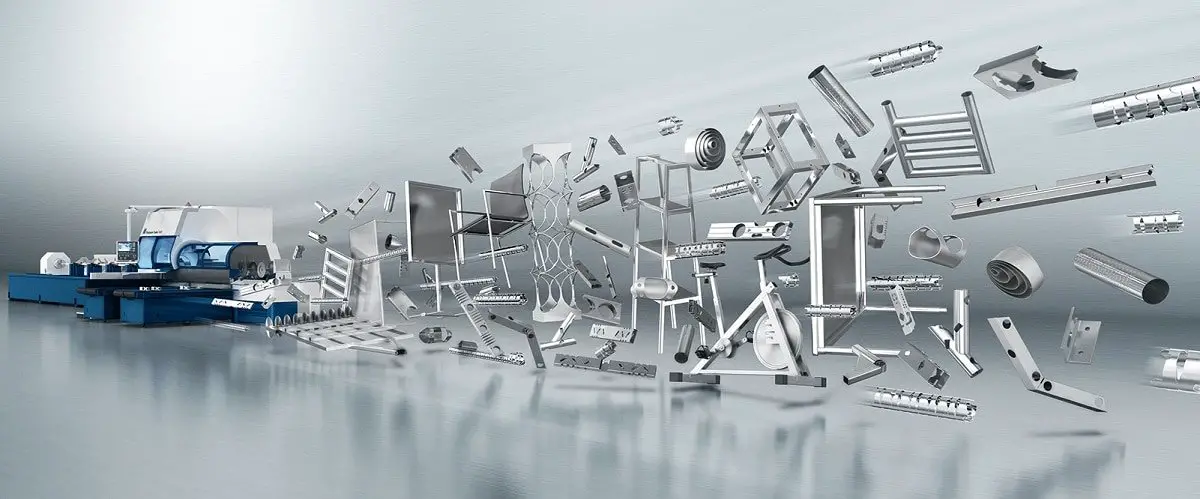

Технология лазерной резки произвела революцию в производстве металлических изделий, предложив высокоточную альтернативу традиционным методам резки. Благодаря превосходной скорости резки и исключительному качеству кромок лазерная резка стала незаменимой в современных производственных процессах.

В последние годы появление станков для лазерной резки с использованием волоконного лазера позволило еще больше повысить эффективность и универсальность операций лазерной резки металлов. Эти системы обеспечивают улучшенное качество луча, более высокую мощность и меньшую потребность в обслуживании по сравнению с аналогами на CO2.

Оценка качества лазерного резака имеет решающее значение для обеспечения оптимальной производительности и качества продукции. Качество резки станка служит основным показателем его общих возможностей. Опираясь на обширный отраслевой опыт и лучшие практики, мы определили девять ключевых критериев, которые заказчики могут использовать для эффективной оценки лазерных резаков. Эти критерии представляют собой всеобъемлющую основу для оценки производительности станка, качества кромок и общей точности резки.

См. также:

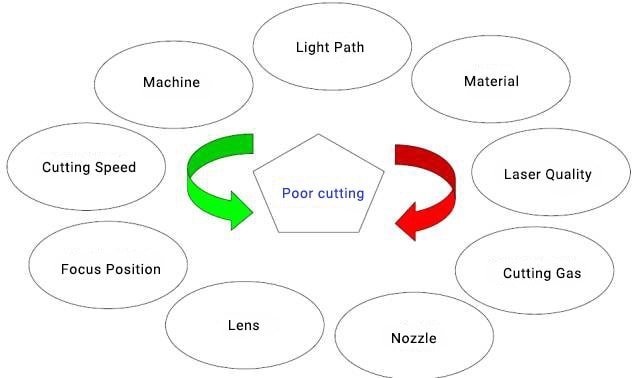

Аппаратные факторы

Факторы параметров

Систематическая оптимизация этих параметров и оборудования позволяет значительно повысить качество лазерной резки, добиться более чистого реза, улучшить качество обработки кромок и повысить общую точность процессов изготовления металлов.

Большинство станков для лазерной резки управляются программами ЧПУ или интегрированы в роботов для резки. Являясь высококлассным методом обработки, лазерная резка может резать широкий спектр материалов, включая 2D или 3D резку тонких металлические листы.

В автомобилестроении технология лазерной резки широко используется для раскроя сложных листов кузова и различных изогнутых деталей, например, стекол крыши автомобиля.

Например, Volkswagen AG использует для резки этих компонентов лазер мощностью 500 Вт. В аэрокосмической промышленности технология лазерной резки используется в основном для резки специальных авиационных материалов, таких как титановые сплавы, алюминиевые сплавы, никелевые сплавы, хромовые сплавы, нержавеющая сталь, оксид церия, композитные материалы, пластики, керамика и кварц.

Лазерной резкой обрабатываются такие авиакосмические компоненты, как жаровые трубы двигателей, тонкостенные титановые сплавы, каркасы самолетов, титановый сплав обшивки, длинных стержней крыльев, хвостовых накладок, несущих винтов вертолетов и керамических теплоизоляционных плиток космических кораблей.

Лазерная резка также широко используется в промышленности неметаллических материалов. Она может резать как твердые и хрупкие материалы, такие как нитрид кремния, керамика, кварц, так и гибкие материалы, такие как ткань, бумага, пластик и резина.

Например, лазерная резка может быть использована в швейной промышленности для экономии от 10% до 12% материала и повышения эффективности более чем в три раза.

Продукты, пригодные для лазерной резки, можно разделить на три категории:

Последние достижения в технологии лазерной резки включают:

См. также:

Ниже приведены ответы на некоторые часто задаваемые вопросы:

Волоконно-лазерные резаки очень универсальны и способны резать широкий спектр материалов с высокой точностью и эффективностью. К таким материалам относятся, прежде всего, различные металлы и некоторые пластмассы.

Что касается металлов, то волоконные лазерные резаки отлично справляются с резкой нержавеющей стали толщиной до 0,75 дюйма (19 мм), углеродистых сталей толщиной до 0,6 дюйма (15 мм) и оцинкованной стали толщиной до 0,5 дюйма (13 мм). Они также могут обрабатывать алюминий и алюминиевые сплавы толщиной до 0,4 дюйма (10 мм), медь и ее сплавы толщиной до 0,2 дюйма (5 мм), титан толщиной до 0,3 дюйма (7,6 мм) и никелевые сплавы толщиной до 0,4 дюйма (10 мм). Использование вспомогательных газов, таких как азот, кислород или аргон, помогает управлять процессом резки, особенно при работе с отражающими металлами, такими как алюминий и медь.

Что касается пластмасс, то волоконные лазерные резаки могут эффективно резать такие материалы, как акрил (PMMA), полиоксиметилен (POM), полипропилен, полиэтилен, нейлон и ABS (акрилонитрил-бутадиен-стирол). Каждый тип пластика требует тщательного управления питанием, чтобы предотвратить такие проблемы, как плавление, деформация или выделение вредных паров, обеспечивая бесперебойный процесс резки.

Некоторые материалы не подходят для резки волоконным лазером, включая стекло, поливинилхлорид (ПВХ), поликарбонат, пенополистирол, стекловолокно или углеродное волокно с покрытием, из-за таких проблем, как плохое поглощение длины волны, выделение токсичного дыма и воспламеняемость.

В целом, волоконно-лазерные резаки отличаются высокой точностью, высокой скоростью обработки, низкой зоной термического воздействия и меньшим износом инструмента, что делает их высокоэффективными для резки различных металлических и некоторых пластиковых материалов.

Волоконно-лазерная резка отличается высокой точностью по сравнению с другими методами резки благодаря нескольким ключевым факторам. Станки для лазерной резки могут достигать чрезвычайно жестких допусков, часто около ±0,003 дюйма (±0,076 мм) или даже до ±0,0005 дюйма (±0,013 мм) при оптимальных условиях. Такая точность во многом объясняется малым размером пятна луча волоконных лазеров, которое может составлять всего 10-30 микрон. В результате получаются более узкие щели и меньшие зоны термического воздействия, что повышает точность и качество резки.

Если сравнивать с другими технологиями лазерной резки, волоконные лазеры превосходят YAG- и CO2-лазеры по точности. YAG-лазеры обычно обеспечивают точность процесса около ±0,05 мм, в то время как CO2-лазеры имеют точность около ±0,1 мм. Превосходное качество луча волоконных лазеров, приближающееся к дифракционному пределу, способствует более плавным и точным срезам, которые не под силу YAG- или CO2-лазерам.

По сравнению с традиционными методами резки, такими как плазменная резка или механические инструменты, волоконно-лазерная резка значительно отличается. Плазменная резка, например, обычно имеет допуск ±0,020 дюйма, что менее точно, чем резка волоконным лазером. Точность волоконных лазеров еще больше повышается благодаря использованию волоконно-оптических линз для направления лазерного луча, компьютерных систем управления, часто интегрированных с программным обеспечением САПР, и постоянному, интенсивному пучку энергии, производимому волоконными лазерами.

Волоконные лазеры особенно эффективны для резки тонких и средней толщины металлических пластин (до 8 мм) с высокой скоростью и точностью. Они особенно востребованы в отраслях, требующих соблюдения строгих стандартов, таких как аэрокосмическая промышленность, электроника и автомобилестроение, благодаря своей способности с высокой точностью обрабатывать сложные конструкции и мелкие детали. В целом, волоконно-лазерная резка славится своей высочайшей точностью и является предпочтительным выбором для тех сфер применения, где точность и качество имеют решающее значение.

Волоконно-лазерная резка обладает рядом существенных преимуществ по сравнению с традиционными методами резки. Одним из основных преимуществ является высокая точность и аккуратность, позволяющая выполнять чрезвычайно тонкие и детальные разрезы с жесткими допусками, что делает ее идеальной для сложных конструкций и сложных геометрических форм. Такая точность также обеспечивает минимальные потери материала и высококачественную отделку, снижая необходимость в дополнительной обработке.

С точки зрения скорости и эффективности, волоконные лазерные резаки работают гораздо быстрее традиционных методов, что значительно повышает производительность и сокращает время производства. Эта высокоскоростная способность особенно заметна при резке тонких материалов, где волоконные лазеры могут значительно превосходить другие технологии резки.

Еще одним ключевым преимуществом является энергоэффективность. Волоконные лазеры преобразуют больший процент электрической энергии в лазерное излучение, что приводит к снижению энергопотребления и эксплуатационных расходов. Такая энергоэффективность также приводит к меньшему воздействию на окружающую среду, что делает волоконно-лазерную резку более экологичным вариантом.

Станки для лазерной резки на основе волоконного лазера также известны своей универсальностью, они эффективно режут широкий спектр материалов, включая металлы с высокой отражающей способностью, такие как алюминий, медь и латунь, которые могут быть сложны для других типов лазеров. Такая универсальность делает их подходящими для различных промышленных применений.

Техническое обслуживание и эксплуатационные расходы волоконных лазеров ниже благодаря их твердотельной конструкции, в которой меньше движущихся частей и расходных материалов. Это приводит к сокращению времени простоя и снижению расходов на обслуживание, что еще больше повышает их экономическую эффективность.

Компактная конструкция станков для лазерной резки на основе волоконных лазеров позволяет экономить полезную площадь в производственных помещениях, что делает их идеальным выбором для предприятий с ограниченным пространством. Кроме того, стабильная и передовая технология, используемая в волоконных лазерах, обеспечивает стабильную производительность и надежность.

В целом, волоконно-лазерная резка обеспечивает превосходную точность, скорость, энергоэффективность, универсальность и более низкие эксплуатационные расходы, что делает ее более выгодным выбором по сравнению с традиционными методами резки для многих промышленных применений.

Стоимость станков для лазерной резки с волоконным лазером обычно выше по сравнению с другими типами станков для лазерной резки из-за их передовых технологий и превосходных возможностей. Стоимость станков для лазерной резки, оптимизированных для резки металлов с высокой точностью и скоростью, обычно варьируется от $20 000 до $500 000. На этот разброс цен влияют такие факторы, как выходная мощность (от 500 Вт до более 20 кВт), размер режущей станины и специфические функции, предназначенные для промышленного применения.

В отличие от них, станки для лазерной резки CO2, которые чаще всего используются для работы с неметаллическими материалами, такими как дерево, акрил и ткань, имеют более низкий ценовой диапазон - примерно от $8 000 до $50 000. Станки CO2 начального уровня можно найти по цене менее $5 000, в то время как цены на модели высокого класса достигают $50 000.

Диодные лазерные резаки, подходящие как для начинающих, так и для среднего уровня, более доступны: их цена варьируется от $5 000 до $20 000. Лазерные резаки Nd: YAG, известные своей универсальностью в резке различных материалов, включая металлы и пластики, имеют ценовой диапазон от $40 000 до $300 000.

Если рассматривать расходы на эксплуатацию и техническое обслуживание, то волоконные лазерные установки обычно имеют более низкие эксплуатационные расходы по сравнению с CO2-лазерами. Например, средняя стоимость часа работы волоконно-оптической лазерной системы мощностью 4 кВт составляет $6,24 по сравнению с $12,73 в час для лазерного резака CO2 мощностью 4 кВт. Кроме того, волоконные лазеры обычно требуют меньшего обслуживания из-за меньшего количества движущихся частей, что еще больше снижает долгосрочные затраты.

В целом, несмотря на то, что первоначальные инвестиции в волоконно-лазерные резаки выше, их эффективность, точность и низкие эксплуатационные расходы могут обеспечить значительную долгосрочную выгоду, особенно для предприятий, занимающихся резкой металлов.

Последние тенденции в технологии волоконно-лазерной резки характеризуются значительными достижениями в области мощности, точности, автоматизации и устойчивости. Мощные волоконные лазеры, способные работать на мощности до 80 кВт, позволяют увеличить скорость резки и обрабатывать более толстые материалы с исключительной точностью, что делает их идеальными для таких требовательных отраслей, как аэрокосмическая промышленность и тяжелое производство. Технология формирования луча также усовершенствовалась, фокусируя лазерный луч на меньших диаметрах, чтобы минимизировать зоны термического воздействия и искажения материала, что приводит к более чистым срезам.

Адаптивная оптика - еще одна тенденция, позволяющая в режиме реального времени корректировать лазерный луч с учетом изменений толщины материала и условий окружающей среды, что повышает точность и скорость резки. Автоматизация и интеграция становятся все более распространенными, а интеллектуальные программные пакеты и динамические алгоритмы резки упрощают рабочие процессы и оптимизируют производительность. Внедрение робототехники повышает производительность и снижает трудозатраты за счет автоматизации систем загрузки и производственных процессов.

Искусственный интеллект и машинное обучение способны произвести революцию в области волоконно-лазерной резки, позволив станкам оптимизировать настройки на основе исторических данных и предсказывать наиболее эффективные траектории резки. Эта технология обещает сократить количество отходов и увеличить производительность. Универсальность волоконных лазеров также расширяется: они позволяют резать различные высокотехнологичные материалы, такие как композиты и сплавы, что очень важно для передовых производственных секторов.

Все большее внимание уделяется экологической безопасности: энергоэффективные станки, потребляющие меньше энергии при сохранении высокой производительности, соответствуют экологическим целям. Ожидается значительный рост рынка станков для лазерной резки, обусловленный внедрением технологии волоконного лазера и спросом на точные инженерные решения. В целом эти тенденции свидетельствуют о непрерывном развитии технологии лазерной резки с помощью волоконных лазеров в направлении повышения эффективности, адаптивности и экологической ответственности.