Вы когда-нибудь задумывались, как мощный лазерный луч может разрезать металл, словно горячий нож масло? В этой увлекательной статье блога мы рассмотрим внутреннее устройство станков для резки волоконным лазером - передовой технологии, которая произвела революцию в обрабатывающей промышленности. Узнайте, как эти станки используют силу света для создания точных, высококачественных резов с беспрецедентной скоростью и эффективностью. Присоединяйтесь к нам в путешествии в мир лазерной резки и узнайте от экспертов отрасли, которые поделятся своими знаниями и опытом.

Что такое волоконно-лазерный резак и как он работает? Давайте разберемся в тонкостях этой передовой технологии резки металла.

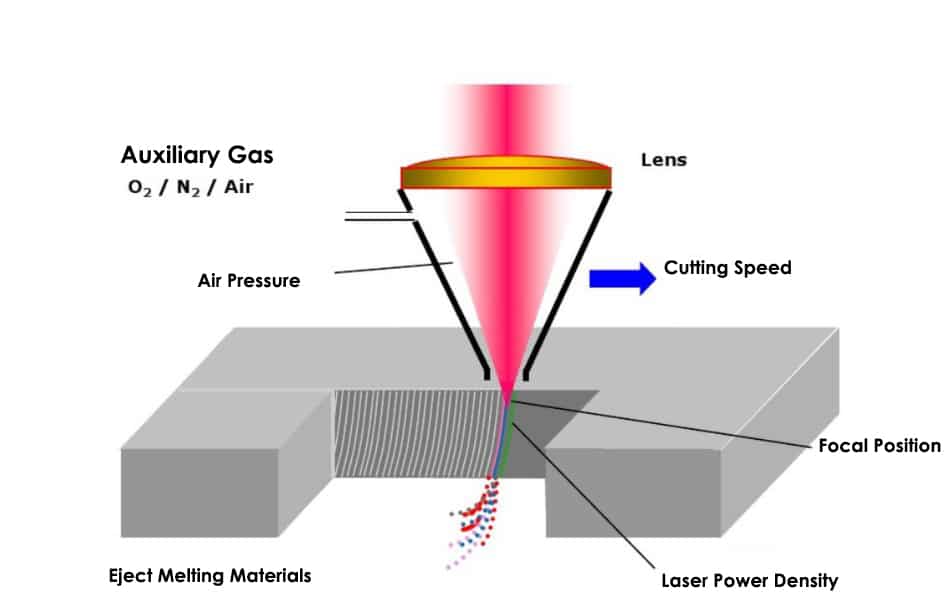

Станок для резки волоконным лазером работает за счет генерации высокоинтенсивного лазерного луча из твердотельного источника волоконного лазера. Затем этот луч точно направляется и фокусируется через сложную систему оптических путей, в результате чего получается чрезвычайно концентрированный лазерный луч с исключительной плотностью мощности.

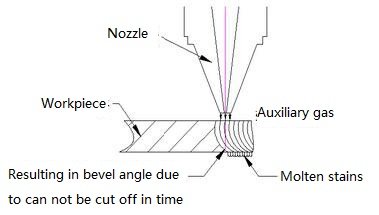

При контакте с поверхностью заготовки сфокусированный лазерный луч быстро нагревает материал до температуры плавления или испарения. Одновременно с этим коаксиально лазерному лучу направляется вспомогательный газ высокого давления (обычно азот или кислород, в зависимости от материала). Этот газ служит нескольким целям: он помогает выталкивать расплавленный материал из пропила, предотвращает окисление в некоторых случаях и помогает охладить зону резки. Благодаря точному управлению движением луча с помощью систем перемещения с ЧПУ и манипулированию положением заготовки достигаются сложные схемы резки с удивительной точностью.

Волоконно-лазерная резка произвела революцию в производстве металлов, обеспечив значительные преимущества по сравнению с традиционными механическими методами резки:

Технология волоконных лазеров продолжает развиваться, постоянно улучшая выходную мощность, качество луча и возможности резки. Этот непрерывный прогресс постоянно расширяет сферу ее применения, делая ее все более предпочтительным выбором по сравнению с традиционным оборудованием для резки металла в различных отраслях промышленности.

См. также:

Принцип работы станка для резки волоконным лазером

Лазерная резка использует высокоинтенсивный лазерный луч в качестве источника тепла для точного удаления материала. Этот процесс имеет общие принципы с лазерная сварка но работает при значительно более высоких температурах, часто превышающих 11 000°C. При таких экстремальных температурах целевой материал претерпевает быстрые фазовые изменения, включая плавление и испарение. Для некоторых материалов, таких как углерод и керамика, процесс резки в основном включает сублимацию, при которой твердый материал переходит непосредственно в газообразное состояние.

В современной лазерной резке металлов преимущественно используются мощные волоконные лазерные системы, которые в значительной степени вытеснили традиционные CO2-лазеры благодаря их более высокой эффективности, качеству луча и более низким эксплуатационным расходам. В процессе резки коаксиальная газовая струя выполняет несколько важнейших функций:

Процесс лазерной резки обладает рядом преимуществ по сравнению с традиционными методами термической резки:

Лазерная резка способна обрабатывать широкий спектр материалов и толщин. Для металлов производительность резки обычно варьируется от тонкой фольги (несколько микрон) до 25-30 мм для низкоуглеродистой стали, а специализированные системы способны резать до 50 мм. Технология особенно хорошо подходит для прецизионной резки материалов толщиной до 12 мм, в том числе:

Помимо металлов, волоконная лазерная резка находит применение в обработке неметаллических материалов, таких как:

Универсальность лазерной резки распространяется на специализированные области применения, включая:

Ключевые факторы, влияющие на эффективность и качество лазерной резки, включают:

Хотя первоначальные инвестиции в оборудование для волоконно-лазерной резки могут быть значительными, эта технология предлагает значительные преимущества в плане производительности, гибкости и качества деталей, что делает ее все более важным инструментом в современном производстве.

Основные компоненты a CNC Лазерный резак включает в себя хост станка, систему управления, лазер, охладитель и регулятор, а также другие компоненты. Каждый из этих компонентов имеет собственное руководство или инструкцию по эксплуатации, но основными структура машины и состав электрической системы управления будут подробно описаны здесь.

Хозяйственная часть машины:

Ходовая часть станка лазерной резки является наиболее важным аспектом процесса лазерной резки. Она отвечает за точность и функциональность резки. Хост-часть состоит из шести компонентов: станина, лазер, портальная часть, устройство оси Z, вспомогательные части рабочего стола (защитный кожух, воздушный и водяной каналы), а также панель управления.

Электрическая часть управления:

Электрическая система управления станка лазерной резки играет важную роль в обеспечении разнообразных графических траекторий. Электрическая система управления в основном состоит из системы числового программного управления и низковольтной электрической системы. Станок лазерной резки оснащен программным обеспечением CYPCUT и работает на платформе WINDOWS XP, обеспечивая стабильную и надежную работу. Система оснащена 32-битным микропроцессором и интерфейсом связи Ethernet.

Система отличается высокой скоростью интерполяции, простотой управления, хорошими динамическими характеристиками и высокой нагрузочной способностью. Управляющая часть низковольтной электрической системы расположена в электрическом шкафу управления и служит в качестве электрического интерфейса управления. Компоненты электрической части используют известные мировые бренды для обеспечения стабильной работы и чувствительной реакции.

Приводной двигатель - это серводвигатель переменного тока, который используется для управления порталом по оси X и скейтбордом по оси Y лазерного резака. Он характеризуется хорошими показателями ускорения и быстрым откликом. Максимальная скорость позиционирования составляет до 50 м/мин. Ось Z станка лазерной резки - это ось подачи, которая приводится в движение серводвигателем переменного тока. Режущая головка по оси Z характеризуется хорошей динамикой и может управляться как сервоприводом, так и ЧПУ.

Главный компонент станка лазерной резки имеет решающее значение для всей машины. Точность резки и функциональность станка достигаются за счет основного компонента, который включает в себя станину (ось Y), луч (ось X), ось Z, рабочий стол, воздушный и водяной каналы.

Рама станка лазерной резки

Кровать изготовлена из высокопрочного чугуна с полностью сварная конструкция. В нем происходят процессы снятия напряжения, в том числе отжигЧерновая, получистовая и чистовая обработка. Это обеспечивает тщательное снижение напряжений и уменьшает деформацию станка, гарантируя долговременную точность.

Привод серводвигателя переменного тока и коаксиальная приводная балка управляются системой числового программного управления, что позволяет оси Y совершать возвратно-поступательное движение. Это обеспечивает быстрое и оперативное перемещение. Ход перемещения станка составляет 1500 мм * 3000 мм.

Зубчатая рейка и линейная направляющая оснащены закрытым пылезащитным устройством, характеризующимся легким пылезащитным кожухом и надежной работой. Эти прецизионные изделия эффективно гарантируют точность привода. Ход на обоих концах станка контролируется концевыми выключателями, а сам станок защищен эластичными подушками с обеих сторон, что обеспечивает безопасность движения станка.

Секция балки

Балочная деталь изготавливается путем сварки высокопрочной квадратной трубы и подвергается механической обработке после искусственного старения для повышения общей жесткости и прочности. Процесс обработки включает черновую обработку, вибростарение, полуфинишную обработку, вибростарение и финишную обработку.

Балка крепится к опорному рельсу станины, который имеет как линейные, так и плоские направляющие. Привод от серводвигателя и вращение через редуктор позволяют скейтборду по оси Z перемещаться в направлении X возвратно-поступательно. Ход перемещения составляет 1450 мм.

Во время движения ход контролируется концевым выключателем, а оба конца защищены упругими подушками для безопасности системы. Верхняя и боковые стороны балки закрыты крышкой, а между балкой и поперечным скейтбордом расположен выдвижной кожух, обеспечивающий полностью закрытую среду для стойки и линейной направляющей, свободную от внешних воздействий.

Оптический тракт частично закрыт кожухом, чтобы создать полностью закрытую структуру оптического тракта.

Сменная база рабочей станции и рабочие станции (опция)

Рабочие станции построены с использованием надежного общего сварочная конструкция для прочности и устойчивости. Сменный стол разделен на две секции: переключающее устройство и два подвижных режущих стола.

Сменное устройство закреплено на задней стороне станины и используется в основном для смены верхнего и нижнего столов. При резке заготовки другой стол может быть использован для подачи и выгрузки материала, что повышает эффективность работы станка лазерной резки.

Каждый подвижный стол для резки состоит из сварочной рамы с опорными воротами для заготовок. Рабочий стол выдерживает нагрузку до 800 кг. Два стола можно автоматически менять местами с помощью цепного привода, что значительно повышает эффективность производства.

В центре стола расположено универсальное шаровое гнездо, а четыре универсальных шара в центре поддерживают 44 заготовки. Цилиндровый привод и реечный механизм позволяют поворотной стойке поворачиваться на 180°.

Быстроразъемный соединитель спиральной трубки вставляется в быстроразъемный соединитель станции резки, и открывается пневматический выключатель. Цилиндровый привод поворачивает поворотный столб вверх на 180°, а 44 универсальных шарика поддерживают заготовку, позволяя ей катиться по шарикам и избегая царапин, вызванных скольжением заготовки по опорной сетке.

Когда заготовка установлена, нажимается пневматический выключатель, и цилиндр поворачивается вниз на 180° с помощью реечного механизма, в результате чего универсальные шарики оказываются чуть ниже маятника, что позволяет избежать их повреждения в процессе резки.

Этот механизм, при котором заготовка во время подачи и позиционирования катится по шарикам, а не скользит по опорной сетке (как в традиционных методах), эффективно защищает гладкую поверхность заготовки и снижает трудоемкость работы оператора.

Устройство оси Z

Устройство оси Z отвечает за движение подъема режущей головки. Это движение контролируется системой числового программного управления с помощью серводвигателя, который приводит в движение шарико-винтовую пару, заставляя скат оси Z совершать возвратно-поступательное движение вверх-вниз.

Ход оси Z составляет 100 мм, а для контроля хода на верхнем и нижнем концах используются концевые выключатели. Кроме того, на обоих концах шарико-винтовой пары установлены упругие подушки для обеспечения безопасности движения.

Высококачественная шарико-винтовая пара и линейные направляющие используются для обеспечения точности передачи. Ось Z может функционировать как ось ЧПУ благодаря отдельному интерполяционному движению и может двигаться в тандеме с осями X и Y. Она также может быть переключена на сервоуправление с помощью электронного управления режущей головкой для удовлетворения различных требований.

Сервоуправление осью Z контролируется регулятором Система ЧПУчто обеспечивает высокую степень точности и стабильности, гарантируя качество резки. Режущая головка герметична и снабжена амортизатором, что продлевает срок ее службы.

Датчик емкости, установленный на режущей головке, определяет расстояние между соплом и поверхностью пластины и передает информацию в систему управления. Контроллер использует эту информацию для управления двигателем оси Z и поддерживает постоянное расстояние между соплом и пластиной, обеспечивая тем самым качество резки.

Режущая головка оснащена гайкой для регулировки фокусного расстояния, что позволяет регулировать положение фокуса в зависимости от материала и толщины разрезаемого материала, обеспечивая качественный срез.

Примечание: Насадка является изнашиваемой частью процесса, поэтому пользователи могут хранить запасные насадки разного диаметра для легкой замены.

Секция управления электрооборудованием

Электрическая система управления станка лазерной резки с ЧПУ в основном состоит из системы числового программного управления, сервосистемы и низковольтной электрической системы.

Станок лазерной резки оснащен системой ЧПУ CYPCUT, которая основана на системе ЧПУ WINDOWS XP PC и обеспечивает высокую скорость работы с интерполяцией и простоту использования.

В сервосистеме используются японские серводвигатели и приводы переменного тока Yaskawa, известные своей стабильностью, надежностью и высокой нагрузочной способностью.

На передней панели станка лазерной резки расположены две функциональные кнопки, две программные клавиши управления и два передних USB-порта, расположенные в следующем порядке слева направо: выключатель аварийной остановки, выключатель питания, кнопка начала резки и кнопка остановки резки.

Софт-клавиши имеют различные функции в зависимости от режима работы, что позволяет сократить количество кнопок управления и упростить панель управления.

Функции управления отображаются через меню, что делает управление в различных режимах интуитивно понятным.

Если на основе лазерного генератора, лазерный резак можно разделить на:

A. твёрдый лазер Резак. Твердые лазерный резак можно разделить на бонус камни лазерный резак, YAG лазерный резак.

B. полупроводниковый лазер Резак.

C. Лазерный резак для жидкостей.

D. газовый лазер Резак.

См. также:

Если на основе структуры, лазерный резак можно разделить на:

Кроме того, существует шарнирная подвижная рука с фиксированной формой передачи оптического полетного луча, известная как постоянная траектория полета.

В процессе резки на лазерном резаке, использующем летящий луч, только режущая головка перемещается в направлении X и Y, а положение стола фиксировано.

Такой лазерный резак оснащен:

Поэтому он высоко ценится рынком как основная модель на международном рынке.

В других компонентах используются инженерные пластики, стекловолокно, нержавеющая сталь и т.д.

Доступные лазерные генераторы включают в себя быстродействующий лазерный генератор с осью Co2, лазерный генератор для отладки радиочастотных плат, вихревой лазерный генератор, твердотельный лазерный генератор и волоконный лазерный генератор.

Односторонняя линейная направляющая с роликовой структурой - это экономичное и удобное решение для экономичных применений. Альтернативной конструкцией является приводной блок, который объединяет привод и направляющую, что упрощает установку, отладку и точность, хотя и немного дороже.

Установка и ввод в эксплуатацию станка лазерной резки очень важны для каждого завода, поэтому перед началом работы ознакомьтесь со следующими деталями.

Меры предосторожности при распаковке:

Проверка содержания:

Пожалуйста, обратитесь к заводской карте фундамента для установки и крепления станка лазерной резки. Убедитесь, что станок транспортируется в положение подъема.

Пожалуйста, поручите профессиональному электрику провести электропроводку в соответствии с требованиями и следите за тем, чтобы не повредить машину при установке и креплении.

Установите и закрепите станок лазерной резки согласно заводской карте фундамента и в соответствии с рекомендуемыми нами принципами размещения, установки и закрепления. Убедитесь, что процесс установки и закрепления не приведет к повреждению станка лазерной резки.

Ввод оборудования в эксплуатацию должны выполняться профессиональным персоналом и строго в соответствии с действующими положениями. Перед вводом в эксплуатацию рекомендуется хорошо изучить характеристики станка лазерной резки и ознакомиться с сопроводительной технической информацией. Правильный ввод в эксплуатацию необходим для обеспечения нормальной работы станка. В случае необходимости оказания помощи, пожалуйста, незамедлительно свяжитесь с нами, и мы своевременно предоставим удовлетворительное решение.

Примечание: Этот процесс отладки включает в себя процедуры ввода в эксплуатацию после включения питания.

Подключение деталей в распределительном шкафу

Для начала определите детали в соответствии с требованиями, как показано ниже:

После завершения установки подключите каждый распределительный шкаф следующим образом:

(A) Проверьте, не были ли повреждены при транспортировке три разъема на конце удлинителя оси Y (три разъема: 16-жильный разъем для тяжелых условий эксплуатации, 19-жильный авиационный разъем, разъем 4 энкодера и разъем усилителя), как показано ниже:

Авиационная вилка

Прочный коннектор

Штекер энкодера

Штекер усилителя

(B) Вставьте штекеры в соответствующие позиции (позиции уникальны). Штекер энкодера должен быть вставлен в соответствующий сервопривод в соответствии с номером, а штекер усилителя - в регулятор высоты.

(C) Подключите шнур питания водоохладителя в распределительном шкафу к указанному месту, как показано на рисунке ниже:

Вилка питания

Положение подключения вилки питания

(D) Подключите основное питание, которое представляет собой трехфазную четырехпроводную систему, где желтый и зеленый провода служат нулевой линией, а остальные три - живой линией. На этом подключение внешних электрических цепей завершено. В следующем разделе мы обсудим подключение воды.

Внимание:

Провод заземления шнура питания должен быть надежно заземлен, чтобы предотвратить нарушение сигналов внутри корпуса машины и снизить риск утечки.

Требования к установке

Охладители должны быть расположены ровно и находиться на достаточном расстоянии от стены. Место установки чиллеров должно иметь достаточное пространство для притока и оттока воздуха, чтобы предотвратить плохое охлаждение и избежать высоких температур в распределительном шкафу.

Осмотр оборудования

Перед установкой важно очистить резервуар для воды от мусора и убедиться, что в воде нет примесей. Затем проверьте соединения водопроводных труб, чтобы убедиться в их герметичности.

Процедура установки

Подсоедините входные и выходные трубы чиллера в соответствии с указателями на корпусе чиллера и подсоедините их к входной и выходной дверцам лазера, следя за тем, чтобы направление входа и выхода водопроводной трубы не смещалось. Перед подключением водопроводной трубы убедитесь, что внешняя поверхность чиллера очищена от мусора и посторонних предметов.

Стандарты качества воды

Убедитесь, что канализационный клапан закрыт, и добавьте воду в бак. Во избежание переполнения уровень воды в баке должен составлять менее 30-50 мм. Категорически запрещается использовать обычную водопроводную воду в блоках охлажденной воды, необходимо использовать высококачественную чистую воду, дистиллированную или деионизированную воду. Добавление любых агрессивных жидкостей строго запрещено.

Ввод в эксплуатацию при включении питания

За водяным охладителем находится воздушный выключатель. Когда водоканал хорошо подключен, включите выключатель для проверки работы. После запуска насоса проверьте, нет ли утечек воды в соединениях, и если они обнаружены, отключите питание и устраните проблему перед повторным включением.

Регулирование температуры воды

В помещении с кондиционером температура воды обычно устанавливается на уровне 22-24 градусов Цельсия. В некондиционируемом помещении температура воды устанавливается ниже комнатной на 2-5 градусов Цельсия. Если вода конденсируется на стенках трубы, это говорит о том, что температура в водоохладителе установлена слишком низко.

Действие и регулировка форсунки

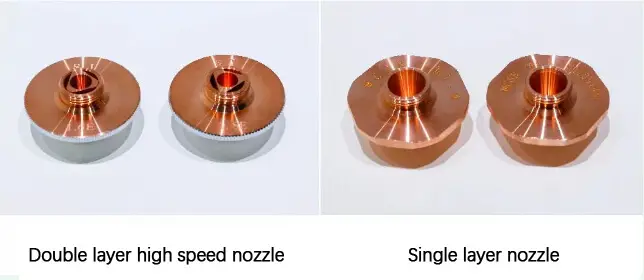

A) Сопло

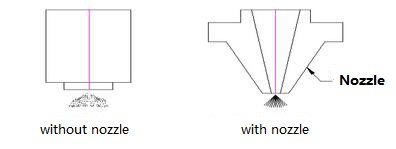

Конструкция сопла и условия подачи струи оказывают непосредственное влияние на качество резки; точность изготовления сопла тесно связана с качеством резки.

B) Основные функции насадки:

▲ Для предотвращения попадания обломков и другого мусора в режущую головку и повреждения фокусирующей линзы.

▲ Сопло может изменить ситуацию выброса режущего газа, контролировать размер и площадь диффузии газа, тем самым влияя на качество резки.

На рисунке ниже показан случай выброса при установленном и неустановленном сопле.

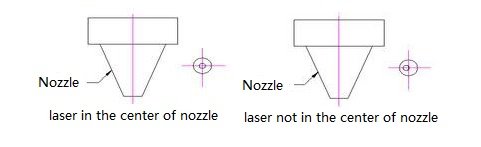

Шаги по настройке сопла для прохождения лазера из центра сопла

По сравнению с CO2 лазерной резки машины, волокна лазерной резки машина не оптический путь, только нужно настроить лазер на сопло рот.

По сравнению с машинами лазерной резки CO2, станки для лазерной резки волокна не имеют оптического тракта и требуют только регулировки лазера на сопле.

Отключите механический затвор, снимите белые наклейки, стараясь не изменить их относительное положение.

Если разница между положением сопла и центром лазера слишком велика, наклейки не смогут совместиться с центральным отверстием. Поскольку центр лазера фиксирован, центр сопла можно отрегулировать, повернув регулировочный винт на ручке режущей головки, чтобы он совпадал с центром лазера.

Повторяйте описанные выше действия до тех пор, пока отверстие лазера на белой наклейке не совпадет с центром сопла, убедившись, что центр лазера совпадает с центром сопла.

Смотрите ниже:

Взаимосвязь между насадкой и качеством резки:

Когда центр сопла отличается от центра лазера: влияние на качество резки

Когда режущий газ подается струей, может возникнуть неравномерный объем газа, что приведет к тому, что режущая часть будет более склонна к ступенчатой резке с одной стороны, а с другой - нет. При резке листов толщиной менее 3 мм влияние этого фактора невелико, но при резке листов толщиной более 3 мм влияние более серьезно, и резка может оказаться невозможной.

При резке острых углов или заготовок с малыми углами возможно локальное переплавление, и резка толстых листов может оказаться невозможной.

Во время пробивки нестабильность затрудняет контроль времени, а пробивка толстых пластин может вызвать плавление. Это также может затруднить контроль условий пробивки, а влияние на мелкие детали невелико.

В заключение следует отметить, что центр сопла и концентричность лазера являются важными факторами качества резки, особенно если заготовка толще. Поэтому для достижения лучшего качества резки необходимо отрегулировать центр сопла так, чтобы он совпадал с концентричностью лазера.

Примечание:

Деформация сопла или загрязнение могут оказать такое же влияние на качество резки, как описано выше. Поэтому с насадкой следует обращаться осторожно, чтобы избежать деформации, а любые пятна необходимо своевременно очищать. Изготовление насадки требует высокой точности, и необходимо соблюдать правильные методы установки. Если низкое качество сопла приводит к изменению условий резки, сопло следует незамедлительно заменить.

Выбор апертуры сопла

Разница в диаметре сопла показана ниже:

| Апертура сопла | Поток воздуха | Мощность удаления жидкого расплава |

| Маленький | Быстрый | Сильный |

| Большой | Медленный | Слабый |

Диаметр сопла может быть φ 1,0 мм, φ 1,4 мм, φ 2,0 мм, φ 2,5 мм, φ 3,0 мм и так далее. В настоящее время часто используется диаметр сопла φ 1,4 мм, φ 2,0 мм. Как показано ниже:

Разница между двумя вышеупомянутыми диаметрами заключается в следующем:

В заключение следует отметить, что размер сопла оказывает значительное влияние на качество резки и перфорации. В настоящее время в станках лазерной резки чаще всего используются сопла с отверстиями φ1,4 мм и φ2 мм.

Примечание:

Чем больше отверстие сопла, тем больше вероятность того, что искры и брызги расплава во время резки повредят линзу, сократив ее срок службы.

В процессе лазерной резки соотношение между фокусом луча и поверхностью листа сильно влияет на качество резки, и очень важно правильно настроить положение фокуса.

Обычно это делается путем настройки фокуса через пробный разрез, где фокус находится в правильном положении, когда разрез имеет наименьшее количество висящего шлака и наименьший размер на соответствующем стальная пластина.

Если положение режущей головки относительно доски меняется, необходимо также отрегулировать нулевые точки режущей головки и датчика. Тонкую настройку можно выполнить, отрегулировав высоту реза в программном обеспечении.

При необходимости более значительной корректировки может потребоваться изменить положение датчика и его кронштейна, чтобы правильно настроить фокус.

Будьте осторожны при выполнении этих регулировок, так как неправильное движение может привести к удару режущей головки о поверхность и повреждению деталей.

Взаимосвязь между положением фокуса и эффектом резки

| Название и положение фокуса | Материал для резки и характеристики поперечного сечения |

| Нулевое фокусное расстояние: фокусировка на режущей поверхности заготовки | Углерод резка стали инструкции |

| Сосредоточьтесь на поверхности разрезаемого лука и стрелы, верхняя поверхность гладкая, нижняя поверхность не гладкая | |

| Положительное фокусное расстояние: фокус во внутренней части режущего лука | Инструкции по резке алюминия |

| Фокус в центре, так что есть большая гладкая поверхность, ширина резки больше, чем нулевой фокус, большой поток воздуха во время резки, время перфорации больше, чем нулевой фокус | |

| Негативный фокус: фокус ниже режущих луков | Резка нержавеющей стали инструкции |

| Резка нержавеющей стали азотом под высоким давлением, сдувание расплавленного шлака для защиты режущей части, ширина реза увеличивается с толщиной заготовки |

Выбор скорости резки в станке лазерной резки имеет решающее значение и зависит от материала и толщины разрезаемой пластины. Скорость резки оказывает значительное влияние на качество лазерной резки.

Выбор подходящей скорости резки не только повышает эффективность работы станка лазерной резки, но и обеспечивает высокое качество реза.

Здесь показано влияние различных скоростей резки на качество резки:

Влияние на качество резки слишком высокой скорости подачи при лазерной резке

Влияние на качество резки слишком низкой скорости подачи при лазерной резке:

Как показано ниже:

Выбор режущего газа при лазерной резке зависит от разрезаемого материала. Выбор газа для резки и давления оказывает значительное влияние на качество резки.

Основная функция режущего газа - способствовать горению и отводить тепло, сдувая остатки и не давая им попасть в сопло и повредить фокусирующую линзу.

Влияние газа для резки и давления на качество резки

Влияние давления режущего газа на перфорацию

Когда резка нержавеющей сталиПри этом давление режущего газа остается высоким независимо от толщины материала.

В заключение следует отметить, что выбор газа и давления для лазерной резки должен осуществляться в соответствии с конкретными условиями и обстоятельствами каждого применения.

Наше оборудование для лазерной резки поставляется с двумя газовыми трубопроводами: один для кислорода и воздуха, а другой - для азота высокого давления. Эти два газовых канала должны быть подключены к редукционному клапану, как показано на рисунке ниже.

Описание предохранительного клапана: левая часть таблицы показывает текущее давление, правая - оставшийся объем газа.

"Внимание"

Выбор мощность лазера Размер влияет на качество резки, поэтому важно определить мощность резки в зависимости от материала и толщины пластины. Слишком маленькая или слишком большая мощность лазера приведет к низкому качеству резки.

A) Слишком маленькая мощность лазера приведет к отсутствию резки. Б) При слишком большой мощности лазера вся поверхность реза будет плавиться, а щель будет слишком широкой, что приведет к низкому качеству резки. C) Если мощность лазера недостаточна, произойдет засорение режущей поверхности и на участке реза появятся шрамы.

Поэтому установка соответствующей мощности лазера, а также соответствующего газа для резки и давления приведет к хорошему качеству резки и отсутствию слипшихся пятен.

См:

Чтобы уменьшить разброс размеров фокусного пятна, вызванный изменением размера луча перед фокусировкой, производители систем лазерной резки предлагают пользователям на выбор несколько вариантов:

Почти все технологии горячей резки, за редким исключением, начинаются со сверления небольшого отверстия в плате. В прошлом лазерный перфоратор использовался для пробивки отверстия перед началом лазерной резки. Существует два основных метода использования станков для лазерной резки без штамповочного устройства:

После непрерывного лазерного облучения в центре материала образуется яма, которая затем быстро удаляется потоком кислорода вместе с лазерным лучом. Средний размер отверстия зависит от толщины пластины, а средний диаметр абразивных отверстий составляет половину толщины пластины. Этот метод не подходит для высокоточных деталей (таких как трубы для швов нефтяных экранов) из-за большого диаметра отверстий и плохого качества. округлость. Он используется только для лома. Кроме того, при перфорации используется то же давление кислорода, что и при резке, что приводит к значительному разбрызгиванию.

Импульсный лазер с пиковой мощностью используется для расплавления или испарения небольшого количества материала, при этом воздух или азот используются в качестве вспомогательного газа для уменьшения расширения отверстия вследствие экзотермического окисления. Давление кислорода ниже, чем при резке. Каждый импульсный лазер создает только маленькие, глубокие частицы, поэтому на перфорацию толстых пластин уходит несколько секунд. После завершения перфорации вспомогательный газ немедленно заменяется кислородом для резки. Этот метод позволяет получить меньший диаметр перфорации и лучшее качество перфорации, чем при взрывном бурении.

Лазер должен обладать высокой выходной мощностью, а также временными и пространственными характеристиками луча, поэтому общий генератор CO2-лазера не может удовлетворить требованиям лазерной резки. Кроме того, импульсная перфорация должна иметь надежную систему управления газом для контроля типа газа, переключения давления и времени перфорации. Для получения высококачественных разрезов следует обратить особое внимание на технологию перехода от импульсной перфорации к непрерывной резке.

Теоретически, условия резки, которые обычно меняются на участке ускорения, включают фокусное расстояние, положение сопла и давление газа. Однако маловероятно, что эти условия изменятся за такой короткий промежуток времени.

При лазерной резке стали лазерный луч и кислород направляются через сопло на материал, образуя воздушный поток. Чтобы разрез был эффективным, воздушный поток должен иметь высокую скорость и объем, чтобы способствовать окислению и удалению расплавленного материала. На качество разреза влияет не только лазерный луч, но и конструкция сопла и управление воздушным потоком (например, давление в сопле и положение материала по отношению к воздушному потоку).

Сайт насадка для лазерной резки имеет простую конструкцию с небольшим круглым отверстием на конце конического отверстия. Насадка обычно изготавливается из меди, которая подвержена износу, поэтому ее необходимо часто заменять. Поэтому расчеты и анализ механики жидкости обычно не проводятся. Давлением в сопле называется давление газа, выбрасываемого со стороны сопла, измеряемое в манометрическом давлении (Pg).

При использовании газ выходит из сопла и достигает поверхности материала на определенном расстоянии, называемом давлением резания (Pc). Затем газ расширяется до атмосферного давления (Pa). Исследования показывают, что с увеличением давления в сопле (Pn) увеличивается скорость потока и давление резки. Для расчета скорости воздушного потока можно использовать формулу:

V = 8,2d2 (Pg + 1)

Где: V = скорость потока газа в л/мин d = диаметр сопла в мм Pg = давление в сопле (манометрическое давление) в бар

Для разных газов существуют различные пороговые значения давления. Когда давление в сопле превышает определенное значение, воздушный поток переходит из дозвукового в сверхзвуковой. Этот порог зависит от соотношения Pn и Pa и степени свободы молекул газа. Например, в случае с кислородом порог составляет Pn = 1 бар x (1,2)3,5 = 1,89 бар. Если давление в сопле еще выше (Pn/Pa = (1 + 1/n)1 + n/2, где Pn = 4 бар), воздушный поток переходит от нормальной косой ударной волны к положительной ударной волне, что снижает давление резки, скорость воздушного потока и вызывает образование вихрей на поверхности материала, что ослабляет способность воздушного потока удалять расплавленный материал и влияет на скорость резки.

Поэтому используется коническое сопло с небольшим круглым отверстием, а давление в кислородном сопле часто не превышает 3 бар.

Чтобы определиться с моделью, размером и количеством приобретаемых лазерных резаков, важно понимать масштабы производства вашей компании, обрабатываемые материалы и толщину резки. Желательно сделать простую настройку для последующей покупки.

Станки для лазерной резки используются в различных отраслях промышленности, таких как производство мобильных телефонов, компьютеров, обработка листового металлаЭлектроника, полиграфия, упаковка, кожа, одежда, промышленные ткани, реклама, ремесла, мебель, декор, медицинское оборудование и инструменты.

Наиболее популярными моделями на рынке являются 3015 и 2513, которые имеют размеры 3×1,5 м и 2,5×1,3 м (ширина x длина стороны станины) соответственно. Однако размер лазерного резака не является проблемой, так как поставщики обычно предлагают лазерные резаки различных размеров на выбор клиента, а также могут быть изготовлены по индивидуальному заказу.

Что касается цены на станки для лазерной резки волокна, вы можете найти больше информации в соответствующем посте. Профессиональный персонал может провести моделирование на месте или предоставить решения, а также принести свои собственные материалы производителю для изготовления образцов.

Если вам нужен лазерный резак, его легко приобрести. Самостоятельная работа может оказаться сложной и не привести к экономии средств. Есть люди, которые увлечены лазерными резаками и создали лазерный резак по металлу сами разработали программное обеспечение, схему и оборудование. Этот процесс занял около трех месяцев.

Однако если вы хотите научиться и получить практический опыт, создание станка от начала и до конца может стать увлекательным занятием. Ознакомьтесь со следующими ресурсами, посвященными лазерным резакам DIY:

| Список изнашиваемых деталей лазерного резака | |

|---|---|

| Нет. | Артикул |

| 1 | Защитная линза |

| 2 | Фильтрующий элемент |

| 3 | Медная насадка |

| 4 | Фокусировочный объектив |

| 5 | Керамическое кольцо |

| 6 | Коллимирующая линза |

| 7 | Усилитель |

| 8 | Разъем усилителя |

Например:

Рассмотрим резку 50 000 метров 1-миллиметровой нержавеющей стали. Расчет периода времени может отличаться из-за короткого времени сверления отверстий в тонком листовом металле и различий в производственных схемах, которые могут не фиксировать пустой ход. Таким образом, статистические результаты могут неточно отражать эффективность и сравнение затрат.

Примечание: Время погрузки и разгрузки не включено в расчет.

Волоконный лазерный резак с мощностью 2000 Вт:

50 000 м ÷ 20 м/мин ÷ 60 мин = 41,7 ч ≈ 5 дней

41,7 ч x (27,8 юаней + 70 юаней) ≈ 4078 юаней

CO2 лазерный резак с мощностью 3000 Вт:

50 000 м ÷ 8 м/мин ÷ 60 мин = 104,2 ч ≈ 13 дней

104,2 ч x (63,5 RMB + 70 RMB) ≈ 13911 RMB

CO2 лазерный резак с мощностью 2000 Вт:

50 000 м ÷ 6,5 м/мин ÷ 60 мин = 128,2 ч ≈ 16 дней

128,2 ч x (50,5 RMB + 70 RMB) ≈ 15488 RMB

| 1 мм SS | Волоконный лазер 2000W | CO2 лазер 3000W | CO2 лазер 2000W |

|---|---|---|---|

| Время(день) | 5 | 13 | 16 |

| Стоимость(RMB) | 4078 | 13911 | 15488 |

Например:

Резка 2-миллиметровой нержавеющей стали, в общей сложности 50 000 метров, в течение приблизительно рассчитанного периода времени:

Волоконный лазерный резак с мощностью 2000 Вт:

50 000 м ÷ 8,5 м/мин ÷ 60 мин = 98 часов ≈ 12 дней

98 часов × (27,8 юаней + 70 юаней) ≈ 9588 юаней

CO2 лазерный резак с мощностью 3000 Вт:

50 000 м ÷ 4,5 м/мин ÷ 60 мин = 185,2 часа ≈ 23 дня

185,2 часа × (63,5 RMB + 70 RMB) ≈ 24724 RMB

CO2 лазерный резак с мощностью 2000 Вт:

50 000 м ÷ 3 м/мин ÷ 60 мин = 277,8 часа ≈ 34,7 дня

277,8 часов × (50,5 RMB + 70 RMB) ≈ 33475 RMB

| 2 мм SS | Волоконный лазер 2000W | CO2 лазер 3000W | CO2 лазер 2000W |

|---|---|---|---|

| Время(день) | 12 | 23 | 34.7 |

| Стоимость(RMB) | 9588 | 24724 | 33475 |

| Стоимость(RMB) | IPG 2000W | CO2 2000 ВТ | CO2 3000 ВТ |

|---|---|---|---|

| Лазерный генератор(KW) | 6.1 | 19.6 | 26.1 |

| Водяной чиллер(KW) | 5.6 | 7 | 10.5 |

| Вспомогательное оборудование(KW) | 5.6 | 5.6 | 5.6 |

| Лазерный резак(KW) | 8.4 | 8.4 | 8.4 |

| Газ(N2+H2+CO2) | 0 | 7 | 10 |

| Фокусировочный объектив | 0.74 | 1 | 1 |

| Керамический корпус | 0.8 | 0.8 | 0.8 |

| Режущая насадка | 0.2 | 0.2 | 0.2 |

| Отражающая линза | 0 | 0.9 | 0.9 |

| Защитная линза | 0.4 | 0 | 0 |

| Операции Итого(RMB) | 27.8 | 50.5 | 63.5 |

| Кислород | (1~20mm mild steel)12~18RMB/h | ||

| Азот | (1~8mm нержавеющая сталь)50~150 RMB /h | ||

| Артикул | Толщина(mm) | IPG2000 | CO2 2000 ВТ | CO2 3000 ВТ |

|---|---|---|---|---|

| Скорость резки(м/мин) | ||||

| Мягкая сталь | 1 | 10.0-13.0 | 5.0-6.5 | 6.0-9.0 |

| 2 | 5.0-6.0 | 3.5-5.0 | 4.0-5.6 | |

| 3 | 3.0-4.8 | 3.0-3.8 | 3.0-4.6 | |

| 4 | 2.8-3.5 | 2.5-3.3 | 2.6-3.8 | |

| 5 | 2.2-3.0 | 2.2-2.8 | 2.2-3.2 | |

| 6 | 1.8-2.5 | 1.8-2.5 | 2.0-2.8 | |

| 8 | 1.2-1.8 | 1.1-1.6 | 1.3-2.0 | |

| 10 | 1.1-1.3 | 1.0-1.3 | 1.2-1.6 | |

| 12 | 0.9-1.2 | 0.9-1.1 | 1.0-1.4 | |

| SS | 1 | 15.0-22.0 | 6.0-9.0 | 7.0-9.0 |

| 2 | 7.0-9.0 | 3.8-4.5 | 4.2-5.2 | |

| 3 | 3.5-5.5 | 2.0-2.5 | 2.8-3.9 | |

| 4 | 3.0-4.5 | 1.2-1.8 | 2.0-2.8 | |

| 5 | 1.8-2.5 | 1.0-1.3 | 1.6-2.0 | |

| 6 | 1.2-1.8 | 0.6-0.9 | 1.3-1.6 | |

| 8 | 0.8-1.0 | 0.7-1.0 | ||

Резюме

Для обеспечения нормального функционирования станка лазерной резки ему требуется регулярное техническое обслуживание. Поскольку в станке используются высокоточные компоненты, важно тщательно подходить к процессу обслуживания и строго следовать процедурам эксплуатации. Также рекомендуется назначить специального человека для выполнения технического обслуживания, чтобы избежать повреждения компонентов.

Пользователи должны всегда иметь под рукой следующие запасные части:

A) Ацетон (чистота 99,5%, вода менее 0,3%, объем 500 мл) B) Впитывающая вата (5 упаковок, медицинский или оптический класс) C) Спирт (500 мл, чистота 99,5%+) D) Пипетка (медицинская) E) Ватный тампон (две упаковки) F) Мультиметр (один).

Также приведены инструкции по установке или замене внутренней линзы режущей головки.

(1) Перед установкой оптической линзы необходимо: надеть чистую одежду, вымыть руки с мылом или моющим средством и надеть чистые белые перчатки; не прикасаться к любым частям линзы голыми руками; брать линзу сбоку, не касаясь непосредственно поверхности покрытия линзы.

(2) При сборке объектива не дуйте на него ртом; положите объектив на чистый рабочий стол и подложите под него несколько листов профессиональной бумаги.

Обращайтесь с объективом осторожно, чтобы избежать ушибов или падений, и не прикладывайте силу к поверхности покрытия объектива. Перед установкой линзы очистите держатель линзы, используя чистый воздушный распылитель, чтобы удалить пыль и грязь. Затем аккуратно установите линзу в держатель.

(3) При установке объектива в держатель объектива не прилагайте чрезмерных усилий для его фиксации, так как это может привести к деформации объектива и повлиять на качество луча.

(4) Меры предосторожности при замене оптической линзы:

Шаги по очистке линзы станка лазерной резки:

Сначала сдуйте пыль с зеркала чистым воздушным пистолетом. Затем удалите загрязнения с помощью чистого ватного тампона. Окуните ватный тампон в новый высокоочищенный спирт или ацетон и сделайте круговые движения, начиная от центра линзы и двигаясь наружу.

Повторяйте процедуру до тех пор, пока линза не станет чистой, меняя на новый чистый ватный тампон после каждого цикла. Чистой тканью удалите все остатки следов на зеркале, стараясь не поцарапать его. Посмотрите на линзу при достаточном освещении, чтобы убедиться, что отражение хорошее, что свидетельствует о том, что линза очищена. Если отражение не очень хорошее, продолжите процесс очистки.

Наконец, поместите очищенную линзу в основание зеркала, используя описанный выше метод. Запрещается повторно использовать тот же ватный тампон для очистки.

Хранение оптических линз

Электрическая инспекция

Техническое обслуживание включает в себя проверку стабильности напряжения питания, поддержание чистоты и надлежащей вентиляции электрического шкафа машины, а также обеспечение целостности и безопасности каждого электрического компонента.

Цикл технического обслуживания

A) Цикл технического обслуживания лазера, чиллера и воздушного компрессора должен соответствовать графику, указанному в руководстве по эксплуатации.

B) Первое техническое обслуживание машины должно быть проведено через 24 часа использования, затем еще одно техническое обслуживание через 100 часов использования, затем капитальный ремонт через шесть месяцев, и в дальнейшем техническое обслуживание должно проводиться каждые шесть месяцев или раз в год (в зависимости от конкретных условий заказчика).

Обслуживание во время эксплуатации

Перед началом работы важно проводить ежедневную проверку и техническое обслуживание станка лазерной резки в соответствии с перечнем ежедневных проверок. Если во время работы станка вы заметили какие-либо ненормальные звуки, немедленно остановите его и проведите тщательный осмотр. После окончания работы со станком лазерной резки обязательно выключите его в правильном порядке и уберите стол станка и прилегающую к нему территорию. Не оставляйте на столе станка или панели управления никаких посторонних предметов.

Обслуживание при длительном неиспользовании

Если машина не используется в течение длительного времени, нанесите на движущиеся части защитное покрытие, например масло или смазку. Оберните их антикоррозийной бумагой и регулярно проверяйте наличие ржавчины, своевременно удаляя ее и выполняя меры по предотвращению ржавчины на пораженных участках. (Если позволяет бюджет, установите пылезащитный кожух). Регулярно проводите чистку и осмотр машины.

| Проблемы | Причины | Решения |

|---|---|---|

| Обработка деталей осуществляется без подачи дополнительного газа | 1. отсутствие давления; | 1. проверьте давление воздуха; |

| 2. сломан электромагнитный клапан или проводка; | 2. проверьте электромагнитный клапан или линию электромагнитного клапана | |

| При движении оси возникает ненормальный звук | 1. Отсутствие смазки на движущихся частях; | 1. добавьте смазочные материалы; |

| 2. убедитесь, что путь движения безопасен | 2. проверьте безопасность движущихся частей | |

| На режущей головке нет лазера. или свет слабый | 1. нет светового сигнала; | 1. Проверьте линию сигнала ШИМ; |

| 2. лазер или волокно сломаны; | 2. проверьте, работает ли лазерная сигнализация; | |

| 3. блок сопла; частичный оптический путь; | 3. заменить насадку; 4. отрегулировать оптический путь | |

| Схема раскроя не соответствует размерам рисунка | 1. Ошибки программы; | 1. прочитайте инструкцию. проверьте правильность работы; |

| 2. Точность позиционирования снижена; | 2. проверьте точность работы станка; | |

| 3. сервопривод поврежден; | 3. замена или ремонт сервосистемы |

Ведущие компании в мире станков для лазерной резки:

Лучшие Производители станков лазерной резки: Вы также можете обратиться к список лучших производителей станков лазерной резки в мире.

Примечание: Не существует одного "лучшего" варианта, есть только лучшие варианты, выбирайте тот, который больше всего подходит вам.

Лазерная резка - это зрелый производственный процесс, и производительность станков лазерной резки ведущих брендов не сильно отличается. Выбор лучшего станка для лазерной резки в первую очередь основывается на материалах производства. Необходимо учитывать следующие факторы:

Меры предосторожности и знаки безопасности перед использованием и в процессе эксплуатации

Представляет собой "Внимание", несоблюдение правильной эксплуатации может привести к травмам или повреждению оборудования

Представляет собой есть лазерный луч через, не проходят от луча, в противном случае, это вызовет ожоги на человеческое тело или даже опасно для жизни

Представляет собой опасность высоковольтного питания, не приближайтесь к высокому давлению, иначе это вызовет поражение электрическим током или даже опасность для жизни

Меры предосторожности:

A) Никогда не смотрите прямо на лазер, включая красный свет.

B) Не допускайте попадания людей и нерабочих предметов в зону действия лазера при открытии затвора.

C) Оператор должен носить защитные очки и присутствовать при работе станка лазерной резки.

Г) Если во время использования возникла проблема, немедленно нажмите на аварийный выключатель или отключите основное питание.

E) Постоянно контролируйте температуру охлаждающей воды и давление рабочего газа во время эксплуатации.

F) Эксплуатируйте машину только при условии надлежащего обучения и соблюдения правил техники безопасности. Несанкционированному персоналу строго запрещено работать с машиной.

G) Лазер на станке лазерной резки является лазерным продуктом класса 4, и невидимый лазерный луч, отражение линзы и рассеянный свет могут быть вредными для человеческого тела, особенно для глаз. Персонал должен принять необходимые меры предосторожности и предотвратить пожар.

H) Выхлопные газы, образующиеся при лазерной резке, могут быть опасны для оператора, поэтому убедитесь, что пылесос станка работает исправно.

I) Содержите оборудование для лазерной резки в чистоте и порядке, смазывайте его в соответствии с инструкциями и правильно используйте инструменты и принадлежности, чтобы избежать потерь. При возникновении любых неисправностей немедленно остановите станок и сообщите соответствующим инженерам, если оператор не может решить проблему.

J) Во избежание поражения электрическим током к осмотру или ремонту электрической части управления станка лазерной резки допускается только профессиональный обслуживающий персонал.

Последовательность включения/выключения:

A) Начните с включения внешнего источника питания для подачи электроэнергии на шкаф управления.

B) Убедитесь, что выключатель водоохладителя включен (не выключайте выключатель водоохладителя после использования).

C) Убедитесь, что выключатель аварийной остановки находится в отпущенном положении.

D) Поверните выключатель ключа в положение "включено".

E) Включите компьютер.

F) Наконец, включите питание лазера слева.

Чтобы выключить станок лазерной резки, выполните эти действия в обратном порядке.

Использование программного обеспечения и программирование:

Инструкции по использованию программного обеспечения приведены в руководстве. Здесь мы не будем обсуждать подробности.

Автоматическая калибровка для датчика высоты:

Если вам необходимо откалибровать датчик высоты при смене насадки или если расстояние сервопривода не является точным, калибровка может скорректировать высоту следящего устройства. Для этого необходимо выполнить следующие действия:

A) Переместите режущую головку вниз на расстояние примерно 5 мм от поверхности пластины.

B) Выберите "Калибровка" на резаке управления высотой → "Калибровка плавающей головки" → "Подтвердить".

C) Во время процесса, который занимает около 10 секунд, режущая головка опустится дважды. Проверьте положение пластины в течение этого времени.

Г) По окончании калибровки на резаке управления высотой отобразится калибровочная кривая. Для нормального результата калибровки кривая должна быть плавной. Если результат калибровки плохой, это повлияет на эффект резки, и калибровку необходимо повторить.

На результаты калибровки могут повлиять несколько факторов, в том числе:

Результаты калибровки классифицируются как A, B, C или D. Лазерный резак можно нормально использовать, если результат калибровки выше "C", а если результат "D", то требуется повторная калибровка для устранения помех.

Этот раздел посвящен важности лазерной безопасности и содержит рекомендации по безопасной эксплуатации станков для лазерной резки. Очень важно, чтобы каждый оператор был осведомлен об общих знаниях и мерах безопасности для обеспечения своего благополучия.

"Меры предосторожности"

A) Назначить администраторов по технике безопасности, определить их обязанности и обеспечить обучение операторов лазерной обработки технике безопасности.

B) Определите зону управления лазерной безопасностью и установите предупреждающие знаки у входа. Знаки должны содержать информацию о мощности аппарата, тип лазеразапрет на вход посторонних и важность защиты глаз. Также следует указать имя руководителя службы безопасности.

C) Операторы станков для лазерной обработки должны пройти специальное обучение и работать на станке только с разрешения администратора по технике безопасности.

Основной вред от воздействия лазера на организм человека - это глаза и кожа. Воздействие лазера может привести к ожогам на любой части тела, поэтому важно избегать попадания любой части тела в световой путь лазерного оборудования, чтобы избежать повреждений при неправильном использовании.

Защита глаз и кожи

При лазерной обработке обычно используются CO2- и YAG-лазеры, и каждый из них тип лазера могут нанести различный вред человеческому организму. YAG-лазер более вреден, так как его длина волны имеет высокий коэффициент пропускания для глаз человека, что может привести к повреждению сетчатки. С другой стороны, CO2-лазеры наносят вред в основном в виде ожогов роговицы глаза. Оба типы лазеров воздействие может привести к катаракте глаз и риску ожогов кожи. Поэтому в процессе корректировки важно использовать соответствующие меры защиты в зависимости от типа используемого лазера.

Предотвращение пожаров

Лазерная резка часто предполагает использование кислорода и искр в процессе резки, что повышает риск возникновения пожара. Поэтому в рабочей зоне не должно быть легковоспламеняющихся или взрывоопасных материалов, а также должны быть предусмотрены необходимые профилактические средства.

A) Не прикасайтесь к выключателям мокрыми руками во избежание поражения электрическим током

Участки станка лазерной резки, отмеченные световыми знаками, указывают на то, что эти части имеют высокое электрическое напряжение или электрические компоненты. Операторы, находящиеся вблизи этих частей или выполняющие техническое обслуживание, должны быть осторожны, чтобы избежать поражения электрическим током. К ним относятся защитный кожух на месте серводвигателя, распределительная коробка за колонной, трансформаторный шкаф станка лазерной резки, дверцы электрического шкафа и т. д.

B) Ознакомьтесь с функциями и клавишами

Обязательно прочитайте инструкцию к станку и электрическую схему, чтобы ознакомиться с функциями и кнопками станка лазерной резки.

C) Запрет на несанкционированное изменение параметров машины

Не открывайте легко дверцы электрооборудования и не допускайте несанкционированного изменения параметров станка, параметров сервопривода и потенциометра (в соответствии со сменной таблицей). Если изменения необходимы, вы должны пройти обучение у производителя оборудования для лазерной резки и получить одобрение специалистов. Не забудьте записать значения параметров перед внесением изменений, чтобы в случае необходимости можно было восстановить исходное состояние.

D) Защитите себя от высокого напряжения и рентгеновских лучей

Общее напряжение питания обрабатывающего лазерного резака составляет от нескольких тысяч до десятков тысяч вольт, поэтому важно предотвратить воздействие высокого напряжения лазера и рентгеновского излучения, генерируемого электронно-лучевой трубкой под высоким напряжением.

E) Избегайте прикосновения к токоведущим частям электрошкафа

Не прикасайтесь к токоведущим частям электрошкафа, находящимся под напряжением, таким как устройство числового программного управления, сервопривод, трансформатор, вентилятор и т.д.

Тревога:

После отключения питания подождите не менее 5 минут, прежде чем прикасаться к клемме. В течение некоторого времени после отключения питания между клеммами линии электропередачи может сохраняться высокое напряжение, поэтому во избежание поражения электрическим током не прикасайтесь к ним сразу.

"Назначить администратора безопасности"

Назначить администратора по безопасности, определить его обязанности и проводить обучение операторов лазерной обработки безопасной работе и технике безопасности.

"Область управления лазерной безопасностью"

Определите зону управления лазерной безопасностью и разместите предупреждающую карточку у входа в эту зону. На предупредительной карточке должны быть указаны мощность лазерного станка, тип лазера, запрет на вход посторонних, предупреждение о необходимости беречь глаза и имя менеджера по безопасности.

"Переключатель машинных клавиш"

Когда станок для лазерной обработки не используется, обязательно вытащите ключ-выключатель и держите его под замком, чтобы избежать вреда от неправильного использования.

"Вытяжная система для дыма и газов"

Убедитесь, что дым, газ и рабочие газы лазера, образующиеся в процессе производства, выводятся наружу через выхлопную трубу. Все баллоны должны храниться аккуратно и надежно.

Операторы станков лазерной резки должны пройти специальное обучение, чтобы достичь определенного уровня, и работать только по согласованию с администратором по технике безопасности.

При использовании станка для лазерной резки или нахождении вблизи лазера оператор или человек должны надевать соответствующие лазерные очки и защитную одежду. В зоне, где надеты защитные очки, должно быть обеспечено достаточное внутреннее освещение, чтобы оператор мог беспрепятственно работать.

Для защиты оператора необходимо оборудовать помещение для обработки или защитный экран. Для предотвращения распространения лазерного излучения и обеспечения безопасности операторов должны быть предусмотрены защитные устройства.

При открытии двери в комнату обработки лазерный затвор должен быть закрыт.

Следующая таблица толщины лазерной резки может быть полезна для вас.

Вы также можете скачать файл xls диаграммы толщины лазерной резки на этой странице.

Диаграмма толщины и скорости лазерной резки