Представьте себе сварку с помощью высокоточного инструмента, который даже не прикасается к металлу. Дистанционная лазерная сварка (RLW) использует мощь волоконных лазеров, чтобы революционизировать процесс сварки, предлагая непревзойденную скорость, гибкость и эффективность. В этой статье рассматривается, как системы RLW с их высококачественными лучами и передовой технологией сканирования преобразуют отрасли промышленности от автомобильной до аэрокосмической. Читатели получат представление о принципах работы, преимуществах и проблемах RLW, а также о практическом применении и будущих перспективах этой передовой технологии.

Технология дистанционной лазерной сварки (RLW), представляющая собой бесконтактный роботизированный процесс лазерной сварки, за последние годы претерпела значительные изменения. Это привело к повышению эффективности производства и гибкости процесса лазерной сварки.

Концепция RLW была впервые представлена в 1996 году Джоном Макеном.

Одна из ключевых особенностей RLW - идеальное сочетание мощного дальнего света. качественный лазер источник с большим фокусным расстоянием (до 1600 мм) и гальванометрическое сканирующее устройство.

По сравнению с традиционной лазерной сваркой, RLW обеспечивает более высокую скорость, более короткий цикл и большую гибкость.

Исследования технологии RLW были применены в различных типы лазеров в течение длительного времени. Мощный волоконный лазер с длиной волны 1080 нм способен передавать лазерный луч по волокну, повышая точность фокусировки и гибкость обработки.

С другой стороны, CO2-лазер с длинной волны 10,6 мкм не может передавать луч через оптическое волокно.

Благодаря идеальной длине волны и отличному качеству луча, мощный волоконный лазер является предпочтительным выбором для применения в RLW, превосходя традиционные CO2-лазеры и Nd: YAG-лазеры.

Принцип работы RLW заключается в отражении и направлении лазерного луча посредством гальванометрического сканирования, что обеспечивает высокоскоростную передачу на поверхность заготовки.

Двумерное сканирование наиболее часто используется в области RLW. Оно состоит из гальванометрической системы с двумя зеркалами для сканирования света, которые можно поворачивать с помощью электропривода. Система может работать с выходной мощностью 5 кВт, что делает ее более экономичной по сравнению с 3D-сканированием.

Однако RLW также сталкивается с рядом проблем, таких как необходимость предварительной обработки, требования к качеству и стабильности сварки, обеспечение защитный газ, а также правильное зажатие и позиционирование листа с покрытием.

По сравнению с традиционной лазерной сваркой, RLW требует большего количества параметров процесса, которые можно разделить на три группы: качество луча, параметры обработки и свойства материала.

Идея дистанционной лазерной сварки (RLW) не совсем нова. Ее основной принцип заключается в отражении и позиционировании сфокусированного лазерного луча на определенном расстоянии над заготовкой с помощью сканера. Типичное фокусное расстояние для RLW составляет от 1000 до 1600 мм.

В 1996 году Джон Маккен провел первый эксперимент по RLW с использованием лазера с фокусным расстоянием 1600 мм. Этот эксперимент стал важной вехой в развитии процесса RLW, поскольку в ходе него была достигнута сварка малых отверстий.

Сканер помогает правильно спроецировать лазерный луч на большую заготовку площадью 1 м х 1 м или даже больше, а скорость сварки может достигать 30 м/мин.

Существует два общих режима работы процесса RLW: система RLW со встроенным сканером и система RLW на базе робота.

Система RLW со встроенным сканером использует сканирующее устройство, обычно 2D-сканер, для фокусировки и позиционирования лазерного луча (см. рис. 1(a)).

Роботизированная система RLW использует длинныйфокусировка лазера оптическое зеркало и шестиосевой робот для работы. Робот отвечает за позиционирование лазерного луча на поверхности заготовки (см. рис. 1(b)).

Рисунок 1. Система RLW со встроенным сканером (a) и роботизированная система RLW (b)

По сравнению с роботизированной системой RLW, система RLW со встроенным сканером имеет более широкий спектр применения, более короткий цикл обработки и более высокую точность. Однако эта система предъявляет гораздо более жесткие требования к качеству лазерного луча.

В таблице 1 приведено сравнение производительности системы RLW со встроенным сканером, роботизированной системы RLW и традиционной лазерной сварки.

Таблица 1. Сравнение параметров дистанционного и традиционного процесса сварки процесс лазерной сварки

| Типичные параметры работы | Традиционный процесс лазерной сварки | Система RLW со встроенным сканером | Роботизированная система RLW |

|---|---|---|---|

| Цикл | 1 | 3 | 2 |

| Точность | 3 | 3 | 2 |

| Практичность | 1 | 3 | 3 |

| Гибкость | 2 | 3 | 3 |

| Программируемость | 2 | 1 | 2 |

| Инвестиции | 3 | 2 | 3 |

| Обслуживание | 3 | 2 | 3 |

1=очень плохо/очень низко; 2=не плохо; 3=хорошо

Для успешного выполнения дистанционной сварки необходимо соблюдение следующих трех условий:

2.2.1. Сканер

Сканер обеспечивает правильное направление лазерного луча по требуемой траектории сварки на поверхности заготовки и его быстрое позиционирование.

Очень гибкая и легкая сканирующая головка позволяет лучу быстро перемещаться между точками сварки, сокращая время, необходимое для позиционирования, по сравнению с традиционными процессами лазерной сварки.

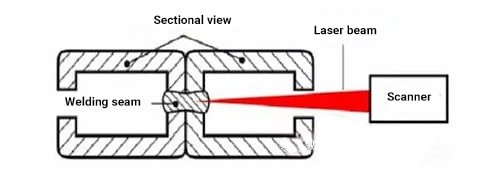

На рисунке 2 показаны типичные компоненты сканирующей головки. Сканирующий блок состоит в основном из набора гальванометров и линзы.

При дистанционной сварке лазерный луч сначала проходит через линзу. Линза может быть отрегулирована вдоль оптической оси для изменения фокусного положения. Затем лазерный луч отражается и направляется последовательно гальванометрами X и Y, достигая в итоге установленного сварной шов и точная фокусировка на поверхности заготовки.

На рисунке 3 показана типичная система 2D-сканера, включающая датчик отслеживания шва, устройство линейного проецирования и высокочувствительный блок 2D-сканирования.

Рисунок 2. Типичные компоненты, входящие в состав сканирующей головки

Рисунок 3. Основные компоненты системы 2D-сканера

2.2.2. Волоконный лазер высокой мощности

В последние годы мощные волоконные лазеры получили стремительное развитие и продемонстрировали исключительные характеристики в области обработки материалов.

Мощные волоконные лазеры с высококачественными пучками могут обеспечить сверхвысокую пиковую плотность мощности, достигающую нескольких МВт/мм2, что крайне важно для дистанционной высокоскоростной лазерной сварки на больших расстояниях.

Данные исследований показывают, что мощные волоконные лазеры имеют ряд преимуществ, таких как:

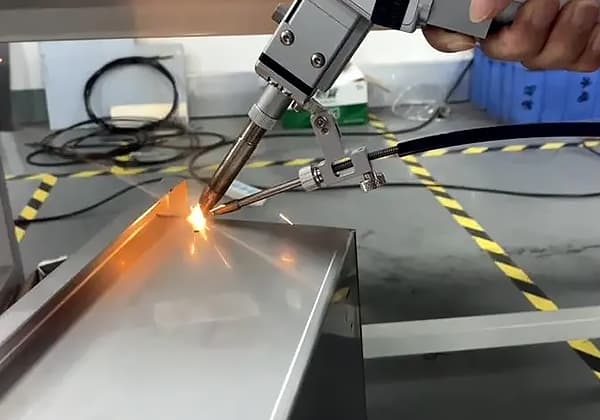

Как показано на рисунке 4, установка RLW, оснащенная мощным волоконным лазером, устанавливается на промышленный робот и имеет крепление для сварочной головки.

Исследования показывают, что удаленные волоконно-лазерная сварка позволяет еще больше увеличить скорость сварки, снизить потери сварочной проволоки и горелки, уменьшить требования к затяжке инструмента и деталей, а также сократить текущие расходы на обслуживание, связанные с традиционными процессами сварки.

Рисунок 4. Установка RLW с волоконным лазером мощностью 5 кВт

По сравнению с традиционным лазером процесс сваркиСистема RLW со встроенным сканером имеет ряд преимуществ, таких как:

2.3.1. Эффективное производство

Система RLW со встроенным сканером более эффективна благодаря высокой скорости сварки и короткому циклу обработки.

В нормальных условиях скорость сварки может быть увеличена с 6 до 30 м/мин в зависимости от выходной мощности настроенного лазера.

Устранение нерабочего времени сканера позволяет еще больше сократить цикл обработки на 80%.

Непрерывное движение и быстрое позиционирование сканирующей головки позволяют системе RLW перемещаться между сварными швами всего за 50 мс, в то время как позиционирование роботов обычно занимает 2-3 секунды.

В результате цикл обработки данных в системе RLW со встроенным сканером в 6-10 раз быстрее, чем в сопротивлении точечная сварка или дуговой сварки.

2.3.2. Высокая гибкость

Работа на большом расстоянии между сканирующей головкой и заготовкой в системе RLW обеспечивает большую гибкость во время сварки, что невозможно при использовании традиционного лазерного сварочного оборудования.

Как показано на рисунке 5, сварка может быть завершена только при работе на большом расстоянии.

Еще одно преимущество работы на больших расстояниях - предотвращение воздействия паров или брызг металла на оптические компоненты.

Кроме того, при работе на дальних расстояниях снижаются требования к креплениям, что позволяет эффективно сократить расходы на оборудование при работе с тяжелыми или крупногабаритными изделиями.

Рисунок 5. RLW используется для сварки деталей с плохим доступом

2.3.3. Преимущество по стоимости

Система RLW уже продемонстрировала свою экономическую эффективность при производстве BIW. Результаты многочисленных исследований показывают, что система RLW позволяет снизить производственные затраты различными способами, такими как:

Однако RLW имеет и свои недостатки, такие как необходимость в защитном газе, высококачественных балках, приспособлениях и отслеживании сварного шва.

Самой большой проблемой для RLW является подача защитного газа на заготовку. Вспомогательный газ должен покрывать всю зону обработки, а не двигаться синхронно со сваркой. Для этого требуется большое количество сопел для одновременной подачи защитного газа с высокой скоростью потока, чтобы предотвратить окисление и избежать загрязнения. В результате требуется большое количество защитного газа, что увеличивает стоимость процесса.

В настоящее время контактная лазерная сварка (RLW) используется в основном для массового производства плоских панелей, что часто предполагает значительный объем сварочных работ.

Автомобильная промышленность является ключевой областью применения RLW.

На сегодняшний день около 70 систем RLW были внедрены в различные производственные процессы, включая изготовление автомобильных сидений (таких как сиденья, каркасы, направляющие и панели), компонентов кузова (таких как багажные отделения, задние панели, двери/подвески, боковые стенки и теплообменники) и внутренних конструкций (таких как усиливающие ребра и полки заднего стекла/верхние защитные элементы).

Исследователи провели многочисленные испытания и исследования различных параметров процесса, таких как скорость сварки, положение фокуса, наклон луча, защитный газ, конструкция соединения и свойства основного металла, чтобы улучшить характеристики луча при RLW. Эти характеристики включают мощность лазераКачество луча, длина волны, диаметр пятна, фокусное расстояние, режим и поляризация.

Исследователи изучили RLW, оснащенные волоконными лазерами, используя четыре различных виды стали в качестве базовых материалов, включая низкоуглеродистую сталь, оцинкованную сталь, легированную оцинкованную сталь и нержавеющую сталь.

Основные параметры процесса представлены в таблице 2 ниже.

Таблица 2. Перечень параметров процесса РЛВ с использованием волоконного лазера

| Базовые материалы | Выходная мощность | Фокусное расстояние | Диаметр пятна. | Скорость сварки | Положение фокуса | Время |

|---|---|---|---|---|---|---|

| (Толщина мм) | KW | мм | мкм | м/мин | мм | (ссылка). |

| Мягкая сталь S355 (1,5 мм) | (мм) 8 | 470 | 640 | 2-14 | 0 | 2008(6) |

| Мягкая сталь S235 | (мм) 8 | 1053 | 300-800 | 2-22 | -80-80 | 2007(15) |

| Оцинкованная сталь JAC270EN (1,5 мм) | 4 | 1250 | 360 | 5 | 0 | 2009(35) |

| Легированная оцинкованная сталь GA60 (1 мм) | 4 | 1500 | / | 4 | 0 | 2009(8) |

| Нержавеющая сталь 1.4301 (20 мм) | (SM) 3 | 500 | 109 | 4-10 | 0 | 2009(36) |

Кроме того, исследователи тщательно изучили различные параметры процесса, включая выходную мощность, скорость сварки, подачу защитного газа, наклон луча и положение фокуса.

В лазерная обработка Увеличение мощности лазера приводит к соответствующему увеличению скорости сварки.

Согласно полученным данным, при сварке низкоуглеродистой стали с помощью дистанционной лазерной сварки, если увеличить выходную мощность волоконного лазера с 4 кВт до 8 кВт при неизменном диаметре пятна, скорость сварки значительно возрастет. Однако при увеличении мощности лазера могут возникнуть такие проблемы, как разбрызгивание и провисание сварных швов, что может негативно сказаться на качество сварки.

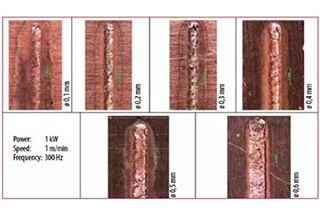

На рисунке 7 показана зависимость между мощностью лазера и скоростью сварки и глубиной проплавления при сварке низкоуглеродистой стали S355 с помощью дистанционной лазерной сварки.

Как видно из графика, увеличение мощности лазера приводит к увеличению скорости сварки и глубины проплавления.

Рисунок 7. Влияние выходной мощности на RLW (с вытяжным устройством, без защитного газа, диаметр пятна 640& мм, фокусное расстояние 470 мм, низкоуглеродистая сталь S335)

Скорость сварки является критическим фактором в процессе контактной лазерной сварки (RLW).

Скорость сварки в первую очередь определяется плотностью мощности, требуемой глубиной проплавления, режимом работы лазера, положением фокуса и количеством сканирований.

Скорость сварки влияет на внешний вид сварочной ванны, форму сварного соединения и глубину проплавления.

На рис. 8 показана зависимость между скоростью сварки и глубиной сварки при дистанционной лазерной сварке нержавеющей стали 1.4301 с различной мощностью лазера.

Как показано на рис. 8, более высокая скорость сварки приводит к меньшей глубине сварки, а большая мощность лазера - к большей глубине сварки.

Рисунок 8. Влияние скорости сварки на глубину сварки RLW

(Нержавеющая сталь 1.4301, 3 вида выходной мощности, фокусное расстояние 500 мм)

Использование защитного газа при дистанционной лазерной сварке дает ряд преимуществ, включая предотвращение окисления зоны сварки, уменьшение количества паров металла, очистку от частиц металла на пути луча, стабилизацию процесс сваркии предотвращает образование плазмы.

При выполнении RLW на стали чаще всего используются такие защитные газы, как аргон, гелий, азот и сжатый воздух.

Типичный расход защитного газа RLW составляет около 15-20 литров в минуту, что зависит от длины зоны сварки.

Рисунок 9. Влияние защитного газа на глубину сварки RLW и скорость сварки

(Стальной лист, выходная мощность 8 кВт)

При проведении мощных дистанционных волоконно-лазерная сваркаВлияние защитного газа на глубину и скорость сварки показано на рис. 8.

Независимо от того, используется ли защитный газ, при увеличении скорости сварки глубина проплавления будет уменьшаться.

Однако при скорости сварки менее 5 метров в минуту использование защитного газа становится существенным фактором, влияющим на процесс сварки. Вероятно, это связано с тем, что большое количество паров металла, образующихся в маленьких отверстиях, препятствует процессу сварки.

При увеличении скорости сварки до 14 метров в минуту влияние защитного газа на глубину сварки RLW стало более выраженным.

Благодаря большому рабочему расстоянию допустимый диапазон углов наклона для контактной лазерной сварки (RLW) очень широк.

Размер и форма пятна, создаваемого лазерным лучом на поверхности заготовки, изменяются при изменении угла наклона.

При изменении плотности мощности и поглощения угол наклона луча влияет на глубину проникновения и ширину интерфейса.

Когда угол наклона превышает 60°, это существенно влияет на глубину проплавления. Напротив, при угле наклона от 20° до 30° разница в процессе сварки незначительна.

Согласно полученным данным, когда угол наклона составляет от 0° до 20°, он не влияет на качество сварки.

Положение фокуса влияет на глубину проплавления, форму сварного шва и качество резки.

Фокусное положение лазерного луча зависит от толщины основного материала.

Для достижения наилучшего эффекта проникновения фокус обычно располагается на высоте около 1 миллиметра над поверхностью заготовки.

На рис. 10 показана зависимость между фокусным положением и глубиной проникновения, когда дисковый лазер используется для дистанционной лазерной сварки стали.

Как показано на рисунке 10, когда фокусное положение находится на уровне 0 миллиметров на поверхности заготовки, глубина проникновения самая большая.

С увеличением расстояния до сфокусированного лазерного луча глубина проникновения уменьшается.

Рисунок 10. Влияние положения фокуса на глубину и ширину сварки RLW

Цель данной статьи - исследовать удаленные процесс лазерной сварки с помощью волоконных лазеров.

Процесс дистанционной сварки волоконным лазером имеет большой потенциал для широкого спектра применений.

Благодаря высокой производительности, отличной гибкости и низкой общей стоимости этот процесс получил широкое распространение в автомобильной промышленности.

Для аппарата дистанционной волоконно-лазерной сварки сканер является наиболее важным компонентом.

Однако для достижения хороших результатов при дистанционной лазерной сварке необходимо учитывать целый ряд параметров процесса, таких как качество луча, мощность лазера, скорость сварки, подача защитного газа, положение фокуса и другие.