Вы когда-нибудь задумывались о том, какая технология лазерной резки действительно является лучшей? В этой статье мы рассмотрим битву между волоконными и CO2-лазерами, изучим их сильные и слабые стороны, а также факторы, которые делают один из них лучше другого. К концу статьи вы будете знать, какой станок для лазерной резки лучше всего подходит для ваших нужд.

Только в последние годы волоконно-лазерная резка Технология начала широко применяться в промышленности.

Многие компании осознали преимущества волоконных лазеров.

С развитием технологии резки волокно лазерная резка стала одной из самых передовых технологий в отрасли.

В 2014 году волоконные лазеры превзошли CO2 Лазеры занимают наибольшую долю рынка лазерных источников.

Плазма, пламя и лазерная резка методы являются три общих методов термической резки, в то время как лазерная резка может достичь наилучшего качества резки, особенно для тонкой резки и отверстие заглушка с отношением диаметра к толщине менее 1:1.

Поэтому технология лазерной резки также является первым выбором для тонкой резки.

Волоконно-лазерная резка привлекла большое внимание в отрасли, поскольку она обеспечивает скорость и качество резки, которые достижимы только с помощью CO2 лазерная резкаПри этом значительно снижаются затраты на обслуживание и эксплуатацию.

В настоящее время существует 2 основных типа лазерная резка машины для резки металлических листов в листовой металл перерабатывающая промышленность.

Один из них - CO2 станок для лазерной резки, который был переделан из промышленного лазера около 25 лет назад, а другой - это станок для лазерной резки волокна который был официально переоборудован из промышленного лазера около 10 лет назад.

Из числа станков лазерной резки, проданных на китайском рынке оборудования для обработки листового металла в последние годы, CO2 станки лазерной резки составляют 40%, а станки волоконно-оптической лазерной резки - 60%.

Несмотря на то, что практически 100% лазерных резаков, проданных на рынке в 2007 году, содержали CO2 Лазерные резаки, мы знаем, что волоконные лазерные резаки набрали обороты в последние годы и завоевывают рынок, а количество проданных единиц постепенно расширяется.

Несмотря на то, что современная тенденция рынка отдает предпочтение волоконным лазерным резакам, действительно ли они являются лучшим выбором?

Из-за различных физических характеристик CO2 лазерный и волоконный лазер, в процесс лазерной обработки различается между собой.

Конечно, у этих двух способов есть свои сильные и слабые стороны, и каждый из них имеет свои преимущества и недостатки в зависимости от обрабатываемого объекта.

СО2 Лазер - это газовый луч, полученный возбуждением молекул углекислого газа, длина волны которого составляет 10,6 мкмв то время как волоконный лазер представляет собой твёрдый лазер получен путем помещения кристаллического соединения Yb (иттербия) в качестве носителя в оптическое волокно и облучения кристаллов световым пучком, а его длина волны составляет 1,08 мкм.

Физические характеристики различных длин волн оказывают значительное влияние на характеристики обработки.

Первоначальная концепция волоконного лазера получила признание благодаря тому, что лазер мог распространяться по волокну.

Причина способности распространяться по оптическому волокну заключается в том, что длина волны составляет 1,08 мкм.

Преимуществом использования оптических волокон для распространения сигнала является длительный срок службы оптических компонентов, высокая надежность и низкая потребность в обслуживании.

CO2 Станки для лазерной резки передают лазерное излучение от генератора к месту обработки с помощью отражающей линзы, как правило, по оптическому пути, изолированному от внешнего воздуха.

Хотя внутренняя часть оптического тракта заполнена воздухом, свободным от обычной пыли и посторонних предметов, поверхность отражателя может покрыться грязью даже после длительного использования и нуждается в очистке.

Кроме того, сам отражатель изнашивается от поглощения небольшого количества лазерной энергии и требует замены.

Для передачи лазерного излучения от осциллятора к точке обработки используются многочисленные отражатели, которые регулируют угол отражение лазера.

Поэтому поддержание нормальной работы требует определенных технических навыков и управления.

Однако в волоконных лазерных резаках лазер передается по одному волокну от генератора к месту обработки. Это волокно обычно называют световодом.

Поскольку оптические компоненты, такие как отражатели, не требуются, а лазер передается по световодному волокну, изолированному от внешнего воздуха, лазер практически невидим.

Однако, строго говоря, лазер многократно излучается по периферии оптического волокна, поэтому само оптическое волокно несколько истощается. Тем не менее, оно прослужит в несколько раз дольше по сравнению с отражателями, используемыми в CO2 лазерные резаки.

Кроме того, если траектория передачи превышает минимальную кривизну направляющего волокна, траектория может быть определена произвольно, что упрощает настройку и обслуживание.

Эти два прибора также отличаются процессом генерации лазера (конструкцией лазерного осциллятора).

A CO2 Лазерный генератор генерирует лазер, помещая в него газ, смешанный с CO2 в разрядном пространстве. Для обеспечения надлежащего функционирования резонансной длины, полученной из выходная мощность лазераВнутри осциллятора расположены оптические компоненты, которые необходимо периодически чистить и заменять.

В отличие от них, волоконные лазерные генераторы генерируют лазер внутри волокна и изолированы от внешнего воздуха без оптических компонентов. Поэтому регулярное обслуживание не требуется. Цикл технического обслуживания для очистки составляет примерно 4000 часов для CO2 лазерных осцилляторов и около 20 000 часов для осцилляторов волоконных лазеров.

Вышеперечисленные преимущества делают волоконно-лазерные резаки более долговечными и простыми в обслуживании.

Кроме того, мы можем сравнить их по эксплуатационным расходам, таким как потребление электроэнергии.

CO2 Лазерные генераторы имеют коэффициент фотоэлектрического преобразования около 10-15%, в то время как волоконные лазерные генераторы имеют коэффициент преобразования около 35-40%. Такой высокий коэффициент фотоэлектрического преобразования волоконных лазерных резаков приводит к снижению энергопотребления охлаждающих устройств, таких как чиллеры, поскольку меньше электрической энергии преобразуется в теплоотдачу.

Хотя осциллятор волоконный лазерный резак требует более точного управления температурой охлаждения, чем CO2 осциллятор, примерно 1/2 - 2/3 от холодопроизводительности CO2 Лазерного генератора достаточно для волоконного лазерного резака с той же выходной мощностью лазера.

Таким образом, станок для резки волоконным лазером может работать при потреблении примерно 1/3 энергии, потребляемой станком с CO2 станок лазерной резки. Это делает его высокоэнергоэффективным станком лазерной резки.

Скорость резки

Существует значительная разница между CO2 лазеров и волоконных лазеров в их обработке, в основном из-за разницы в их соответствующих длинах волн.

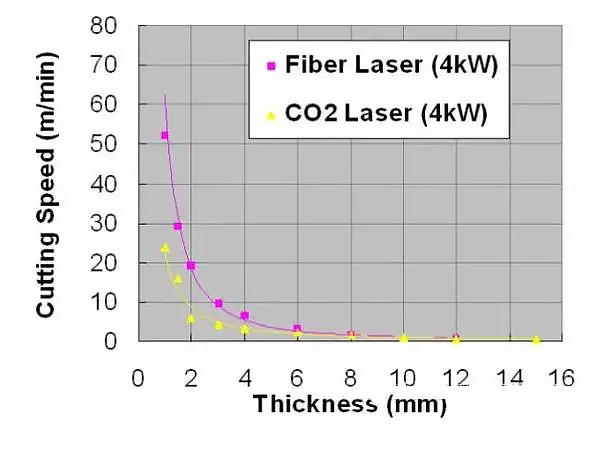

Сравнение скорости обработки данных между CO2 станок лазерной резки и станок волоконно-лазерной резки при обработке нержавеющей стали.

Мощность обоих лазеров составляет 4 кВт.

Можно заметить, что скорость резки на станке с волоконным лазером в 2-3 раза выше, чем на станке с CO2 машина лазерной резки в области толщины пластины 4,0 мм или меньше.

Почему существует такая большая разница в скорости обработки данных, даже при одинаковой выходной мощности?

Во-первых, разница может быть объяснена большими различиями в скорости поглощения лазерной энергии металлическими материалами.

Из-за различных физических свойств вещества поглощение световой энергии при разных длинах волн отличается. Например, нержавеющая сталь имеет коэффициент поглощения около 12% для CO2 лазеров, в то время как у волоконных лазеров коэффициент поглощения составляет около 35%, что примерно в три раза выше.

Такая высокая скорость поглощения приводит к тому, что лазеру требуется очень короткое время, чтобы преобразовать световую энергию в тепловую и расплавить металлический материал после облучения, что обеспечивает очень быстрый процесс резки.

Если вы хотите разрезать кварцевое стекло с помощью лазерного резака, вы можете использовать CO2 Лазерный резак, но не волоконный лазерный резак.

Это происходит потому, что кварцевое стекло поглощает длину волны CO2 лазера, но не волоконного лазера, который проникает в него.

Кроме того, при резке материалов с высокой отражательной способностью, таких как алюминий и медь, волоконный лазер имеет преимущество перед CO2 Лазерная резка обусловлена тем, что металлические материалы лучше поглощают длину волны волоконного лазера.

При сравнении скорости обработки данных материалы из нержавеющей сталиМожно заметить, что обе скорости практически одинаковы при толщине пластины более 6,0 мм.

Техника резки

При лазерной резке важнее не столько мгновенно расплавить металл, сколько эффективно удалить расплавленный металл.

Во время лазерной резки в точку обработки подается вспомогательный газ (обычно азот, кислород и т.д.), а лазер направляется на материал для достижения оптимальных условий обработки.

Для разных материалов для резки используются разные вспомогательные газы. Основная функция вспомогательного газа - изолировать расплавленный металл из-под материала.

Для толстых листов необходим вспомогательный газ для достижения оптимальных условий резки путем изоляции расплавленного металла из-под нижней части материала, что в конечном итоге увеличивает скорость обработки.

Однако с точки зрения площади обработки и качества резки, CO2 Станки для лазерной резки, как правило, считаются лучшими.

Прошло около 30 лет с момента внедрения CO2 Лазерные станки, появившиеся в отрасли, и их характеристики были тщательно изучены, что позволяет обрабатывать широкий спектр материалов, от тонких до толстых пластин. Кроме того, технология обработки стала настолько совершенной, что позволяет гарантировать определенное качество обработки.

Мы не только разработали технологию обработки для резки различных форм, но и обеспечили определенную шероховатость поверхности среза.

Однако обеспечение качества резки с помощью станки для лазерной резки волокна все еще представляет определенные трудности. В частности, для продуктов, обработанных на станках с волоконным лазером и толщиной листа более 3,0 мм, на дне режущей поверхности будут заметны мелкие частицы, которые трудно удалить, так называемый нагар. Поверхность реза также более шероховатая по сравнению с поверхностью, обработанной CO2 станки лазерной резки. Это явление обусловлено высоким поглощающим свойством металлических материалов.

Во время лазерной обработки лазер отражается от поверхности материала, металл плавится и отпадает. Когда волоконный лазер отражается от металлической поверхности с высоким уровнем поглощения, происходит обратное поглощение, расплавляя металл на поверхности реза и приводя к неровному срезу после резки.

Образец, вырезанный по CO2 машина лазерной резки (нержавеющая сталь 20 мм)

Качество обработки - один из тех пунктов, которые трудно оценить, поэтому многие покупатели не обращают на него особого внимания при выборе лазерного резака.

Однако вышеупомянутая проблема с отбросами связана с качеством обработки.

Станки волоконно-лазерной резки позволяют контролировать расходы даже при высоких скоростях. После процесс лазерной резкиЕсли в процессе очистки используется последующий процесс, например, удаление отложений, то общие затраты на обработку будут примерно такими же, как при использовании CO2 машина лазерной резки.

Поэтому необходимо уделять больше внимания качеству обработки лазерного резака.

Хотя я использовал концепции волоконных лазеров и CO2 лазеров для сравнения, достаточно ли полагаться только на это при выборе лазерного резака?

Сравнение волоконной оптики и CO2 относится к составным осцилляторам лазерного резака. В составной системе станка лазерной резки также входят приводные оси X, Y, Z. Производительность и управление движением этих приводных осей также являются важными факторами.

Станки для лазерной резки могут обрабатывать сложные формыВ дополнение к круглым, квадратным и прямоугольным отверстиям, такие как отверстия нечетной формы, клинья и неровности.

Поэтому, какой бы высокой ни была скорость обработки, если кинематические характеристики оси XY, определяющей форму обрабатываемого изделия, низкие, сократить время невозможно. время резки.

Если скорость обработки составляет 40 м/мин при использовании волоконного лазера и 20 м/мин при использовании CO2 станок лазерной резки, время обработки волоконно-лазерного станка не обязательно будет в два раза быстрее, чем CO2 станок лазерной резки, и время обработки CO2 Станок лазерной резки не обязательно будет в два раза быстрее при обработке определенной формы, особенно если форма обработки сложная и количество отверстий велико.

Для того чтобы четко показать разницу в скорости обработки, необходимо улучшить кинематические характеристики приводного вала, в частности, способность к ускорению и замедлению во время обработки резанием.

При высоких показателях ускорения и замедления требуется прочная, высокожесткая рама, чтобы выдержать кинематическую нагрузку. Чтобы сохранить точность обработки изделия, необходимо иметь внутреннюю структуру, способную контролировать высокие перемещения.

Максимальное увеличение мощности лазерной обработки осциллятора требует увеличения общей мощности станка лазерной резки, включая приводной вал.

Поскольку компоненты волоконного лазерного резака относительно просты, при проектировании и производстве лазерного резака можно создать волоконный лазерный резак определенного качества без использования технологии лазерной обработки.

Кроме того, на рынке доступны многие компоненты станка для лазерной резки, и возможности обработки резака, созданного путем сборки этих компонентов, также хороши. Это одна из причин, по которой в последнее время наблюдается рост числа производителей, выпускающих и продающих станки для волоконно-лазерной резки.

Однако CO2 Станки для лазерной резки требуют много технологий обработки, таких как передача лазерного излучения, поэтому легко возникают различия в характеристиках и производительности между производители станков лазерной резки.

Настоящий производитель станков лазерной резки должен обладать развитой технологией и способностью разрабатывать и производить CO2 станки для лазерной резки, а также технологии обработки, накопленные при производстве CO2 станки лазерной резки, которые могут быть использованы для разработки и производства станков волоконно-оптической лазерной резки.

Хотя точность и качество обработки трудно выразить численно, лучшим выбором будет станок лазерной резки, который может стабильно поддерживать высокий уровень точности и качества, а также высокие кинематические характеристики. Однако необходимо принять рациональное решение, исходя из обрабатываемых материалов.

Если обрабатываемый материал тонкий, объем производства большой, и вы хотите контролировать затраты на обработку, лучшим выбором будет волоконный лазерный резак. Однако если во многих случаях требуется толщина более 6,0 мм или требуется определенное качество обработки, лучше использовать CO2 лазерная резка машина является более подходящим.

Требуются отдельные последующие операции, а общая стоимость обработки очень высока, если она выполняется вручную. Выбирая станок для лазерной резки, всесторонне оцените не только лазерный процесс, но и свой продукт и производство.

Технология обеспечивает скорость и качество резки, присущие углекислотному лазеру, при этом значительно снижая затраты на обслуживание и эксплуатацию.

Наиболее значительным преимуществом технологии резки волокна является ее энергоэффективность. Для каждой единицы мощности системы резки углекислым газом фактический общий коэффициент использования составляет от 8% до 10%. В отличие от этого, пользователь может рассчитывать на более высокую энергоэффективность при использовании системы волоконно-лазерной резки, которая составляет от 25% до 30%.

Другими словами, общее энергопотребление системы резки волокном примерно в 3-5 раз меньше, чем у системы резки углекислым газом, в результате чего энергоэффективность увеличивается до более чем 86%.

Волоконные лазеры имеют коротковолновые характеристики, которые увеличивают поглощение луча на режущий материал и может резать такие материалы, как латунь, медь и непроводящие материалы. Более сфокусированный луч создает меньший фокус и большую глубину фокуса, что позволяет оптический волоконный лазер для быстрой резки тонких материалов и более эффективной резки материалов средней толщины.

При резке материалов толщиной до 6 мм скорость резки волоконно-оптической системы лазерной резки мощностью 1,5 кВт эквивалентна скорости резки углекислотным лазером мощностью 3 кВт. Поскольку эксплуатационные расходы при волоконной резке ниже, чем при использовании обычных систем углекислотной резки, это можно расценивать как увеличение производительности и снижение коммерческих расходов.

Также необходимо учитывать вопросы технического обслуживания. СО2 Лазерная система требует регулярного обслуживания, включая обслуживание и калибровку отражателя, а также регулярное обслуживание резонансного резонатора. Однако решение для резки с помощью волоконного лазера практически не требует обслуживания.

СО2 Система лазерной резки требует CO2 в качестве лазерного газа, а из-за проблем с чистотой CO2 газ, полость может загрязниться и потребовать регулярной очистки. На систему из киловатта углекислого газа уходит не менее $20 000 в год. Кроме того, многие CO2 Для подачи лазерного газа в разрезы требуются высокоскоростные турбины с осевым потоком, а турбины требуют обслуживания и ремонта.

Наконец, по сравнению с CO2 Оптоволоконные системы резки более компактны и оказывают меньшее воздействие на окружающую среду, требуя меньше охлаждения и значительно снижая потребление энергии. Благодаря меньшим затратам на обслуживание и более высокой эффективности волоконно-оптические системы лазерной резки являются более экологичными, выделяя меньше углекислого газа, чем CO2 системы лазерной резки.

Волоконные лазеры имеют широкий спектр применения, включая лазерную волоконную связь, промышленное судостроение, автомобилестроение, обработка листового металлаЛазерная гравировка, медицинское оборудование и многое другое. По мере развития технологий спектр применения волоконных лазеров расширяется.

Определение волоконного лазера:

Волоконный лазер - это тип лазера в котором в качестве среды усиления используется стекловолокно, легированное редкоземельными элементами. Волоконные лазеры могут быть разработаны на основе волоконных усилителей.

Принцип работы волоконного лазера:

Под действием света накачки в оптическом волокне может быть сформирована высокая плотность мощности, что приводит к "инверсии числа частиц" лазерного уровня энергии рабочего материала лазера. При правильном добавлении петли положительной обратной связи (образующей резонатор) может быть получен выходной сигнал лазерных колебаний.

Области применения волоконного лазера:

Волоконные лазеры имеют широкий спектр применения, включая лазерную волоконную связь, лазерную космическую дальнюю связь, промышленное судостроение, автомобилестроение, лазерную гравировку, лазерную маркировку, лазерную резку, печать роликов, сверление/резку/сварку металлических и неметаллических деталей (пайкаЗакалка, наплавка и глубокая сварка), военной и национальной безопасности, медицинских инструментов и оборудования, крупномасштабного инфраструктурного строительства, а также в качестве источника накачки других лазеров.

Типы волоконных лазеров:

Волоконные лазеры можно классифицировать различными способами, среди которых наиболее распространенными являются классификация по режиму работы, диапазону частот и диэлектрическому легированию редкоземельными элементами.

Волоконные лазеры можно классифицировать по нескольким признакам, в том числе:

По режиму работы:

По диапазону частот:

С помощью легированных редкоземельных элементов:

Лазеры обычно называют по одной или нескольким из этих категорий.

Волоконные лазеры имеют широкий спектр применения, и различные их разновидности обладают отличными характеристиками и подходящими областями применения. Например:

Диаграмма применения классификации лазерных подразделений, соответствующая соответствующим отраслям промышленности, может быть полезна для определения подходящих областей применения для конкретных типы лазеров.

CO2-лазер - это тип молекулярного лазера и один из самых распространенных мощных лазеров с непрерывной волной (CW). Его основной материал - молекулы диоксида углерода.

Основная структура CO2-лазера включает в себя лазерную трубку, оптический резонатор, источник питания и насос. Его главная особенность - высокая выходная мощность и непрерывная работа, но структура сложна, а сам лазер имеет большие размеры и сложен в обслуживании.

Основная структура CO2 газовый лазер

Реализация инверсии числа частиц - ключ к люминесценции лазера на диоксиде углерода.

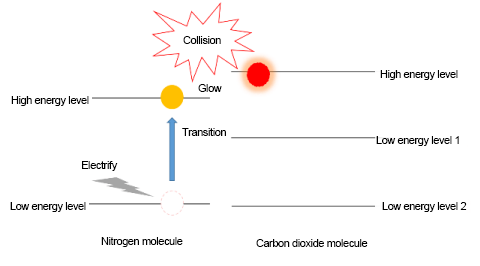

Рабочими веществами углекислотного лазера являются углекислый газ, азот и гелий.

После подачи постоянного тока молекулы азота в смешанном газе возбуждаются под воздействием электронов.

Когда возбужденные молекулы азота сталкиваются с молекулами углекислого газа, они передают энергию молекулам углекислого газа.

Таким образом, молекулы диоксида углерода переходят с низкоэнергетического уровня на высокоэнергетический, образуя инверсию числа частиц и излучая лазер.

① Молекулы азота сталкиваются с молекулами углекислого газа после возбуждения, так что углекислый газ возбуждается отдельно.

② Возбужденная молекула углекислого газа прыгает вниз и испускает лазерное излучение

Оптическое волокно и CO2 У лазера есть свои преимущества, и разные лазеры следует выбирать в соответствии с различными потребностями.

Из широко используемых в настоящее время технологий резки - волоконный лазер и CO2 Лазеры имеют свои преимущества и недостатки в зависимости от специфики применения.

Они не могут полностью заменить друг друга, а должны дополнять и сосуществовать.

С точки зрения типа обрабатываемых материалов, из-за эффекта поглощения волоконные лазеры не подходят для резки неметаллических материалов, в то время как обычные CO2 Лазеры не подходят для резки материалов с высокой отражательной способностью, таких как медь и алюминий.

Что касается скорости резки, CO2 Лазеры имеют преимущества при толщине листа > 6 мм, в то время как волоконные лазеры режут лист быстрее;

Перед лазерной резкой требуется проникновение в заготовку, а скорость перфорации CO2 значительно быстрее, чем у волоконного лазера;

С точки зрения качества режущей части, CO2 лазер лучше, чем волоконный лазер в целом.

Сравнение волоконного лазера и углекислотного лазера

| Волоконный лазер | CO2 лазер | |

| Материал для резки | Неметаллические материалы нельзя разрезать | Материалы с высокой отражающей способностью плохо адаптируются |

| Скорость резки | Очевидные преимущества менее 3 мм | >6 мм, CO2 выгоднее |

| Эффективность проникновения | Скорость относительно низкая | Чем больше толщина, тем очевиднее преимущество. |

| Качество секции | Немного хуже | Улучшенная шероховатость и вертикальность |

Волоконный лазер имеет более высокую эффективность преобразования света и более низкую используйте стоимость.

Согласно расчетам, стоимость использования волоконного лазера составляет 23,4 юаня в час, в то время как стоимость использования углекислотного лазера - 39,1 юаня в час. В частности, стоимость энергии волоконного лазера составляет 7 юаней в час, стоимость водяного охлаждения - 8,4 юаня в час, а другие расходы - 8 юаней в час. Между тем, стоимость энергии углекислотного лазера составляет 21 юань в час, стоимость охлаждения воды - 12,6 юаня в час, а прочие расходы - 5,5 юаня в час.

Сравнение стоимости волоконного лазера и CO2 лазер

| Волоконный лазер | CO2 Лазер | |

| Мощность (кВт) | 3 | 3 |

| Эффективность преобразования света | 30% | 10% |

| Потребляемая мощность (кВт) | 10 | 30 |

| Цена на электроэнергию (юань/кВтч) | 1 | 1 |

| Продолжительность нагрузки | 70% | 70% |

| Стоимость электроэнергии (юаней/час) | 7 | 21 |

| Мощность оборудования для охлаждения воды (кВт) | 12 | 18 |

| Цена на электроэнергию (юань/кВтч) | 1 | 1 |

| Продолжительность нагрузки | 70% | 70% |

| Стоимость охлаждения воды (юаней/час) | 8.4 | 12.6 |

| Стоимость расходных материалов (юаней/час) | 3 | 2.5 |

| Стоимость потребления модуля (юаней/час) | 5 | |

| Стоимость носителя (юаней/час) | 1 | |

| Обычное точечное решение (юань/час) | 2 | |

| Прочие расходы (юаней/час) | 8 | 5.5 |

| Стоимость использования (юаней/час) | 23.4 | 39.1 |