Сварочные деформации нержавеющей стали могут привести к значительным проблемам при изготовлении металлоконструкций. В статье рассматриваются различные методы контроля и исправления этих деформаций, такие как использование медных пластин, методы водяного охлаждения и регулировка параметров сварки. Зная эти методы, сварщики могут повысить качество и эффективность своей работы, обеспечивая более высокие эксплуатационные характеристики деталей из нержавеющей стали. В этом руководстве предлагаются практические решения и рекомендации, которые помогут минимизировать деформацию и улучшить общие результаты сварки. Читайте далее, чтобы узнать о лучших методах решения этой распространенной проблемы сварки.

При изготовлении деталей из нержавеющей стали деформация деталей является распространенной проблемой, возникающей в результате сварки. Эта деформация является лишь поверхностным явлением, вызванным перегревом металла шва и зоны термического влияния из-за источника сварочного тепла. Такой перегрев часто приводит к образованию крупнозернистой структуры в металле шва и зоне термического влияния, что может привести к появлению дефектов и негативно повлиять на эксплуатационные характеристики металла.

Чтобы предотвратить эти негативные последствия и контролировать температуру деталей, важно регулировать температуру деталей. Однако ждать, пока детали остынут, прежде чем приступать к следующей операции процесс сварки может отнимать много времени и негативно сказываться на эффективности работы.

Для решения этой проблемы было предложено несколько решений. В конкретных процессах сварки объем деталей тесно связан с плотностью сварная шайба и сварочных ножек. Например, при обработке листовых деталей из нержавеющей стали источник тепла (дуга) расплавляет основной металл (детали) во время сварки, образуя расплавленную ванну. После естественного охлаждения и кристаллизации сварной шов формируется.

Однако если детали слишком малы, то сварочное тепло не может быть быстро распределена, что приводит к деформации деталей и нарушает их внешний вид и форму. Чтобы решить эту проблему, необходимо рассмотреть несколько аспектов.

В настоящее время существует два распространенных метода сварки, используемых для сварка нержавеющей стали на большинстве фабрик:

Ручная дуговая сварка металлов (MMAW), также известная как дуговая сварка металлов в защитных слоях (SMAW) или сварка палкой, - это традиционный метод сварки, требующий от сварщика значительных навыков и опыта. Этот процесс включает в себя создание электрической дуги между расходуемым электродом и заготовкой для расплавления и соединения металлов.

Несмотря на универсальность MMAW с точки зрения совместимости материалов и мобильности, она сопряжена с рядом проблем:

Несмотря на эти ограничения, MMAW остается актуальным в различных областях применения благодаря своим преимуществам:

Для оптимизации процессов MMAW современные разработки направлены на улучшение рецептуры электродов, внедрение импульсных источников питания и повышение уровня подготовки сварщиков с помощью симуляторов виртуальной реальности. Эти достижения направлены на смягчение некоторых традиционных ограничений при сохранении присущей методу гибкости и простоты.

Дуговая сварка в защитной газовой среде включает в себя несколько методов, в том числе дуговую сварку вольфрамовым электродом (GTAW) и дуговую сварку металлическим электродом (GMAW), которые особенно эффективны при сварке нержавеющей стали. В этих методах в качестве защитной среды используются инертные газы, такие как аргон, или смеси активных газов (при сварке MAG). К преимуществам сварки в газовой среде относятся высокая скорость сварки, минимизация зон термического влияния (HAZ) и снижение требований к послесварочной обработке.

Для сварки нержавеющей стали настоятельно рекомендуется использовать процессы в газовой защите, чтобы минимизировать термические искажения и сохранить свойства материала. При разработке последовательности сварки важно применять такие методы борьбы с искажениями, как сбалансированная сварка (чередование слева направо), симметричные схемы сварки и сварка с обратным шагом. Эти методы должны следовать ключевым принципам: сварка с внутренней стороны к внешней, переход от меньших швов к большим и последовательность от коротких швов к длинным.

Параметры сварки, в частности сила тока и напряжение, существенно влияют на качество сварного шва и деформацию. При увеличении толщины деталей из нержавеющей стали сварочный ток следует регулировать пропорционально. Однако точный контроль подачи тепла имеет решающее значение. Недостаточный ток может привести к отсутствию проплавления или дефектам проплавления, а избыточный ток - к увеличению деформации, росту зерна или даже прожогу в тонких секциях.

Для оптимизации сварочных характеристик необходимо точно настроить параметры в зависимости от толщины материала, конструкции соединения и конкретных требований к сварке. Например:

Кроме того, правильный выбор присадочного металла (например, ER308L для нержавеющей стали 304) и поддержание правильной скорости перемещения необходимы для достижения оптимального качества сварки и минимизации искажений при изготовлении изделий из нержавеющей стали.

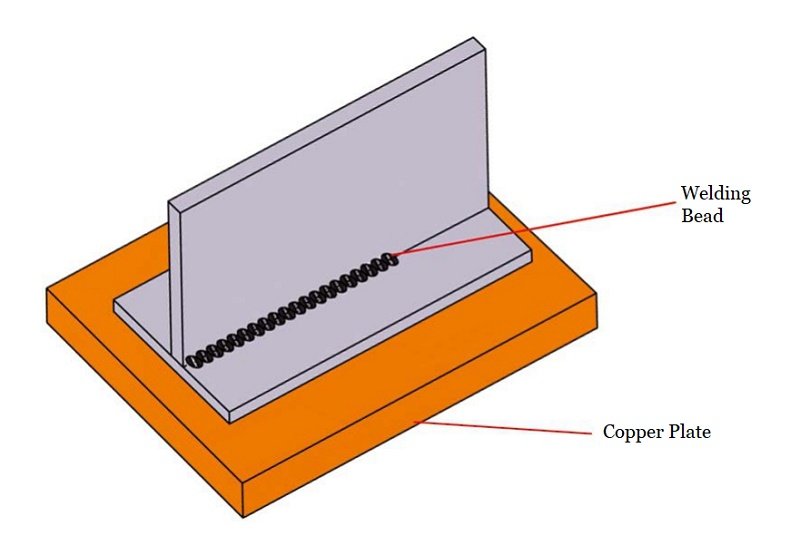

Например, в случае сварки L-образной, T-образной формы или наложения частей на плоскую плоскость, под части можно добавить медную пластину (толщиной более 8 мм), как показано на рис. 1.

Рис.1 Подложки медных пластин

Эффективность теплопередачи меди выше, чем у стали, поэтому использование медной пластины может облегчить удаление сварочное тепло и минимизировать тепловую деформацию деталей.

Если детали не плоские или склонны к разбуханию, что затрудняет плотный контакт с медной пластиной, под сварочный шов деталей можно подложить толстый хлопчатобумажный материал с высоким водопоглощением или пропитанный коврик. Это также эффективно снизит деформацию.

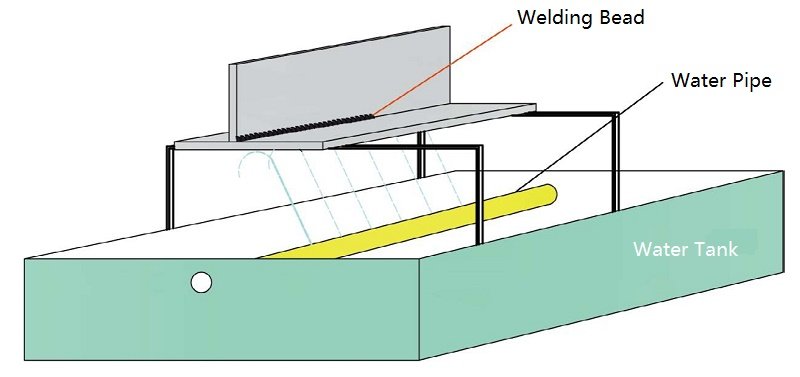

Если форма деталей сложная или нет места для установки медной пластины, вышеописанное решение может оказаться невыполнимым. В таких случаях следует использовать метод водяного охлаждения (как показано на рис. 2).

Рис.2 Метод водяного охлаждения

Водяное охлаждение обычно классифицируется на две категории:

① Охлаждение распылением:

При этом методе вода распыляется на обратную сторону сварочного шва деталей, что подходит для деталей с большой площадью. Очень важно отрегулировать угол подачи воды для Т-образного или L-образного нахлеста, чтобы предотвратить попадание воды в место сварки.

Преимущество этого метода в том, что он обеспечивает эффективное охлаждение и удобен для массового производства. Однако недостатком является то, что он требует специального оборудования и подходит только для обработки деталей одного типа.

② Мокрое охлаждение песка:

Метод распылительного охлаждения не применим для плоских совместная сварка поскольку он не может гарантировать, что вода не попадет в сварочный тракт. Вместо этого можно использовать метод охлаждения мокрым песком. Для этого необходимо заполнить песком контейнеры (большего размера, чем свариваемые детали), полностью насытить песок водой и уложить детали на мокрый песок перед сваркой.

Таким образом, обратная сторона сварного шва деталей полностью соприкасается с влажным песком, после чего можно приступать к сварке. Преимущество этого метода заключается в простоте работы и пригодности для всех сложные формы. Недостатком является то, что из него нелегко изготавливать крупные детали.

Обычно это относится к сварке деталей толщиной более 6 мм. Из-за большого размера деталей, большой длины шва и высокой высоты сварки (большая площадь расплавленной ванны и обширная горячая зона) во время сварки может возникнуть деформация изгиба, вызванная тепловой деформацией. Для решения этой проблемы необходимо принять ряд мер:

① Перед сваркой следует принять соответствующие меры по охлаждению (см. схему охлаждения мелких деталей);

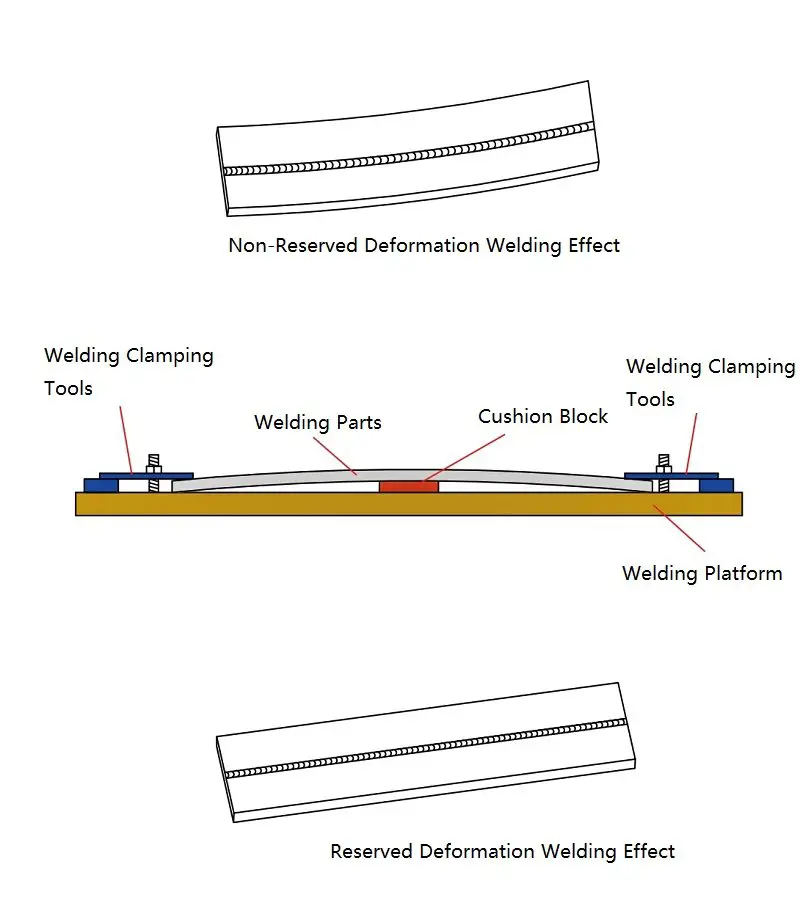

② Припуск на деформацию при сварке:

Поскольку для большинства деталей трудно добиться симметричной сварки или одновременной сварки с одной стороны, а неравномерный нагрев приведет к деформации изгиба во время сварки. Чтобы уменьшить это, необходимо противодействовать деформации деталей в противоположном направлении, исходя из длины деталей, толщины материала (высоты сварочной фаски) и формы.

Для этого требуется опытный инженерно-технический персонал и квалифицированные рабочие, способные принимать решения на основе опыта. Для фиксации деталей используются приспособления, а после изготовления первой детали производятся тонкие настройки, основанные на фактическом эффекте.

Рис.3 Припуск на деформацию сварного шва

Сварка нержавеющей стали представляет собой уникальную проблему по сравнению с обычной углеродистой сталью из-за ее более низкой теплопроводности, более высокого электрического сопротивления и коэффициента теплового расширения. Эти свойства приводят к более медленному отводу тепла и большей тепловой деформации в процессе сварки.

После изготовления, даже если деформация поверхности не сразу заметна, детали из нержавеющей стали могут подвергаться изменениям размеров при транспортировке, вибрации, движении или перепадах температуры. Эти изменения могут существенно повлиять на внешний вид, точность размеров и эксплуатационные характеристики сваренных компонентов.

Следовательно, снятие напряжений имеет решающее значение для крупных деталей из нержавеющей стали после изготовления, особенно для толстых секций (характеризующихся высоким проплавлением сварного шва и большим объемом расплава) и деталей с несколькими сварными швами. Снятие напряжений может быть достигнуто двумя основными методами: естественным старением или искусственным старением.

Естественное старение, широко используемое для крупных отливок, обычно не подходит для сварных деталей из нержавеющей стали из-за его длительного и непредсказуемого процесса, который сложно контролировать и интегрировать в современные производственные графики.

Искусственное старение - более контролируемый подход - можно разделить на старение при термообработке и вибрационное старение:

Благодаря этим преимуществам вибрационное старение стало предпочтительным методом снятия напряжений на многих предприятиях по производству нержавеющей стали. Он предлагает эффективное, экономичное и неинвазивное решение для повышения долгосрочной стабильности и эксплуатационных характеристик сварных деталей из нержавеющей стали без ущерба для их структурной целостности или качества поверхности.

Сварочные деформации остаются неотъемлемой проблемой при изготовлении изделий из нержавеющей стали, существенно влияя на точность и функциональность сварных компонентов. Для смягчения этих последствий требуется комплексный подход, объединяющий передовые технологии сварки, оптимизацию параметров процесса и стратегическое планирование. Основные направления включают:

Эффективное управление сварочной деформацией требует синергетического сотрудничества между инженерными группами и операторами сварки. Это сотрудничество должно опираться на теоретические принципы, эмпирические данные и обратную связь в реальном времени для разработки адаптивных стратегий производства. Интегрируя передовые инструменты моделирования с опытом работы в цехе, производители могут итеративно совершенствовать свой подход к минимизации деформации.

Кроме того, внедрение технологий Industry 4.0, таких как системы мониторинга на месте и алгоритмы машинного обучения, позволяет в режиме реального времени получать информацию о процессе сварки и динамически корректировать его для поддержания оптимальных условий. Такой подход, основанный на данных, не только повышает качество продукции, но и способствует постоянному совершенствованию процесса и накоплению знаний.

Благодаря такому многогранному подходу к решению проблемы сварочной деформации производители могут стабильно выпускать высокоточные компоненты из нержавеющей стали, отвечающие все более строгим допускам и критериям производительности в различных промышленных областях.