Вы когда-нибудь задумывались о том, как с высокой точностью изготавливаются сложные металлические детали? Эта статья исследует увлекательный мир резьбонарезных и фланцевых плашек, раскрывая секреты их конструкции и работы. Вы узнаете, как эти инструменты формируют металл с точностью и эффективностью, делая возможными повседневные предметы.

Для мелких резьб в плашках для нарезания резьбы обычно используется пробивной пуансон, а для крупных резьб (M5 и выше) - пуансон с готовым отверстием, что позволяет выполнить пробивку и нарезание резьбы за один прием.

Когда пуансон опускается на заданную высоту, материал разрывается под действием плоской режущей кромки. В большинстве случаев обрезки материала, образовавшиеся в процессе пробивки, остаются после нарезания резьбы, но после нарезания резьбы отделяются сами по себе, как показано на рис. 5-20.

1-резиновый эластомер 2-пуансон 3-пластина фиксатора пуансона 4-пластина подложки 5-верхний держатель штампа

При одновременной отбортовке нескольких отверстий на вторичном штампе необходимо установить направляющие стойки и втулки, как показано на рис. 5-21.

1-Пуансон 2-Направляющая втулка 3-Пластина для стриппера 4-Направляющая стойка 5-Пуансон удерживающая пластина 6-Пластина для распорки 7-Верхний башмак пуансона 8-Пуансон 9-Направляющая втулка 10-Вставка для пуансона с твердым сплавом

Для отбортовочных штампов большого диаметра с одним отверстием и готовыми отверстиями направляющие стойки и втулки не требуются. Центрирование осуществляется путем совмещения направляющей части пуансона со сборным отверстием с последующим позиционированием в соответствии с внешней формой заготовки, как показано на рис. 5-22.

1-Вкладыш штампа 2-Заготовка 3-Вкладыш штампа 4-Выталкивающее кольцо 5-Верхний башмак штампа 6-Пуансон 7-Нижний башмак штампа

Отбортовочные и резьбонарезные штампы обычно оснащаются выталкивающим механизмом для отсоединения заготовки от пуансона. Заготовка может быть легко извлечена из штампа под действием силы отскока, поэтому обычно нет необходимости в использовании стриппера.

Тем не менее, при выполнении метчиков с большим деформационным утончением или при толщине материала ≥4 мм следует рассмотреть возможность использования стриппера, как показано на рис. 5-23.

1-Пунш 2-Прижимное кольцо 3-Диэ 4-Лифтер.

Теоретически, асимметрично нагруженные фланцевые детали и асимметрично изогнутые детали могут быть превращены в симметричные детали, чтобы предотвратить перемещение заготовки, путем одновременного выполнения обеих деталей, а затем разрезания заготовки пополам после фланцевания.

Однако, поскольку небольшие детали, такие как ручки кастрюль, часто вырезаются из избыточного материала по краям, что не соответствует вышеуказанным условиям, в данном описании рассматриваются в основном отдельные отбортовочные штампы.

В процессе одностороннего сгибания материал тянется под действием односторонней силы отбортовки, что приводит к проскальзыванию. Ключевым моментом при проектировании таких штампов является предотвращение проскальзывания материала и обеспечение правильного расположения линии отбортовки.

Перед тем как пуансон соприкоснется с заготовкой, используйте подвижную прижимную пластину, чтобы крепко зажать заготовку. Усилие зажима должно превышать усилие отбортовки.

С учетом различных коэффициентов компенсации формула для оценки силы отбортовки материалов из нержавеющей стали выглядит следующим образом:

В формуле:

В настоящее время в большинстве форм такого типа в качестве упругого элемента для создания давления используются преимущественно резиновые эластомеры. Резиновые эластомеры обладают значительными преимуществами, такими как высокая эластичность, отличные характеристики восстановления и сопротивление разрыву.

Толщина резинового эластомера не обязательно увеличивается; оптимальная толщина обычно в три-четыре раза больше высоты фланца плюс определенный припуск.

Если давление в пределах расчетной высоты недостаточно, можно уложить более тонкие резиновые листы, вставив между ними тонкие стальные прокладки. Увеличение площади поверхности резины может усилить давление. Для перфорированных деталей с отверстиями лучше всего использовать позиционирование отверстий, как показано на рис. 5-24.

1) резиновый эластомер, 2) штифт передачи усилия, 3) фиксирующая пластина, 4) пуансон, 5) заготовительная пластина, 6) матрица и 7) нижний держатель матрицы.

В процессе пайки между носиком и туловом горшка в форме хурмы для экономии дорогостоящего серебряного припоя необходимо сформировать вертикальный фланец по линии контура большего конца тулова горшка. Операция отбортовки у носика выполняется на верстачном прессе консольного типа, при этом штамп устанавливается в перевернутом положении, как показано на рис. 5-25.

1. Корпус чайника, 2. Пластина для фиксации пуансона, 3. Держатель заготовки, 4. Штамп, 5. Пуансон, 6. Упругий элемент, 7. Консольный верстак.

Во время работы поместите предварительно пробитый корпус чайника 1 на вырубной штамп 5 с позиционирующими элементами. Когда штамп 4 опускается, он преодолевает сопротивление пружинного элемента 6, чтобы отбортовать заготовку. Когда верхний штамп поднимается, подъемная пластина 3 под действием силы пружины поднимается, освобождая заготовку из положения отбортовки.

На этапе проектирования необходимо убедиться, что вертикальное расстояние между носиком чайника и консольным верстаком превышает ход отбортовки, чтобы предотвратить повреждение носика.

При производстве чайников из нержавеющей стали носик обычно обрабатывается по технологии двойной отбортовки, как показано на рисунке 5-26. При проектировании высота первого фланца должна быть умеренной и составлять от 4 до 6 раз больше толщины материала. Высота второго фланца не должна быть слишком маленькой и должна составлять от 8 до 12 раз больше толщины материала.

На этом этапе зазор с обеих сторон пуансона и матрицы должен быть увеличен до 1,5-2 раз по сравнению с толщиной материала. Во время второго процесса отбортовки край, образованный первым фланцем, автоматически плотно прижимается ко второму фланцу, создавая эффект, похожий на обжимной край.

1. Эффект после пробивания корпуса чайника. 2. Первый фланкирующий удар. 3. Вторая отбортовка.

На рисунке 5-27 показана фланцевая деталь с закругленной дугой, с толщиной материала 1,0 мм и высотой фланца 12 мм. Исходя из опыта, для предотвращения образования складок при сжатии высота фланца H не должна превышать 14-кратную толщину (H≤14t). Формовочный штамп показан на рисунке 5-28.

Как правило, для повышения надежности работы дуга пуансона должна быть немного длиннее дуги заготовки, а нижняя матрица должна быть на 6-10 мм шире верхней.

Вставка штампа (3) может быть изготовлена из низкоуглеродистой стали. Рабочая поверхность износостойкой пластины (9) закруглена и выполняет в основном функцию радиуса угла штампа (R). Ее обработка в качестве отдельного компонента позволяет снизить расход штамповой или быстрорежущей инструментальной стали, уменьшить сложность изготовления и обеспечить точную регулировку зазора между пуансоном и штампом.

Пуансон и зачистная пластина соответствуют чертежу изделия. Рабочая кромка изнашиваемой пластины параллельна башмаку штампа. Материал постепенно формируется во время хода вниз и в конечном итоге выбрасывается из полости зачистной плитой.

Трубку можно развальцевать наружу с помощью консольного пуансона со стальным шариком. На рис. 5-29 показана схема конструкции пресс-формы, которая подходит для отбортовки после обработки готового отверстия в материале трубы.

Процесс работы пресс-формы выглядит следующим образом:

Сначала поместите стальной шарик соответствующего диаметра внутрь трубы в месте пробивки (сверления), затем положите трубу плашмя, установите на нее пуансон и надавите на стальной шарик. В этот момент запустите пресс, и, когда верхняя матрица движется вниз, она заставляет пуансон двигаться вниз, проталкивая стальной шарик через трубку.

После возвращения верхнего штампа пуансон автоматически поднимается, извлекается из трубы, и таким образом весь процесс отбортовки завершается.

Конструкция этой пресс-формы проста и практически не имеет ограничений в направлении длины, но консольная прочность пресс-формы ограничена внутренним диаметром стальной трубы. Отбортовка может быть выполнена на более толстых трубах с внутренним диаметром 40 мм и более.

В этой конструкции под верхним штампом добавлен резиновый эластомер для снижения шума, а ограничительный винт можно регулировать для установки высоты пуансона.

1. Механизм выбрасывателя 2. Нижнее основание штампа 3. Вставка штампа 4. Фиксатор 5. Пуансон 6. Верхнее основание штампа 7. Пластина фиксатора пуансона 8. Пластина для стриппера 9. Жесткая пластина

1. Держатель матрицы, 2. Вогнутая матрица, 3. Шток пресса, 4. Резиновый эластомер, 5. Верхняя матрица, 6. Материал трубки, 7. Стальной шарик, 8. Упор для позиционирования материала трубки, 9. Сиденье для подъема штока пресса, 10. Ограничительный винт, 11. Пружина, 12. Опора.

На рисунке 5-30 показан штамп для формирования устья скиммерной сетки, который также можно использовать для изготовления оберточных колец для металлических сетчатых листов других цилиндрических компонентов, например, воздушных фильтров двигателя.

Основные части штампа состоят из расширительного конуса (8), расширительных блоков (4), возвратных пружин (3 и 6) и нижнего основания штампа (1).

Расширительные блоки имеют размер в соответствии с внутренним диаметром заготовки после формовки. Они изготавливаются из материала, прошедшего термообработку и последующую механическую обработку.

Эти блоки разделены на равные секции и вырезаны специальные зазоры для того, чтобы после сжатия они сохраняли разумный зазор со сборным кольцом. Возвратные пружины (3 и 6) стягивают расширительные блоки (4), когда они находятся в свободном состоянии.

Когда сборное кольцо (5) устанавливается на расширительный блок (4), матрица находится в положении сброса, а внешний диаметр расширительного блока (4) меньше внутреннего диаметра сборного кольца (5).

Когда верхняя матрица движется вниз, прижимной блок (7), приводимый в движение сильной пружиной (10), преодолевает усилие пружины (2), заставляя расширительный блок (4) двигаться вниз и расширяться наружу, увеличивая свой внешний диаметр до плотного прилегания к внутреннему диаметру заготовки. Когда расширительный блок полностью опускается, его внешний диаметр перестает увеличиваться.

Верхняя матрица продолжает двигаться вниз, проталкивая сборное кольцо (5) в R-образную канавку, постепенно формируя его. Спрессованный материал течет вверх по внешнему диаметру верхней матрицы, формируя новый внешний диаметр и создавая определенный зазор по отношению к первоначальному диаметру для размещения металлического сетчатого листа.

Когда верхний штамп поднимается, заготовка остается на нижнем штампе, а разжимной блок под совместным действием пружины (2) и возвратных пружин (3 и 6) уменьшается в диаметре, облегчая извлечение заготовки.

Добавляя или удаляя прокладки (не показаны на рисунке) под опорной пластиной (12) или расширительным конусом (8), можно регулировать диаметр расширительных блоков.

Этот штамп работает надежно и не требует высококачественных заготовок; его можно использовать даже с кольцами, сваренными внахлест.

1 Основание, 2 Пружины, 3 и 6 возвратные пружины, 4 Расширительные блоки, 5 Кольца с предварительной формовкой, 7 Зажимные блоки, 8 Расширительные оправки, 9 Основание верхней пресс-формы, 10 Усиленные пружины, 11 Верхняя пресс-форма, 12 Опорная плита, 13 Центральный штифт пружины

На рисунке 5-31 показаны верхний и нижний отбортовочные штампы, подходящие для отбортовки толстого материала.

Отбортовка концов труб - это специализированный процесс формовки, который развился из традиционных технологий отбортовки при штамповке. Он предполагает приложение осевого давления к трубе через штамп, чтобы вызвать локальную деформацию изгиба на краю устья трубы.

Эта технология позволяет изготавливать детали, обладающие такими преимуществами, как простота, меньшее количество этапов обработки, низкая стоимость и высокое качество, а также позволяет производить детали, которые трудно получить с помощью других методов штамповки. Этот процесс получил широкое распространение в таких отраслях промышленности, как автомобильная и аэрокосмическая.

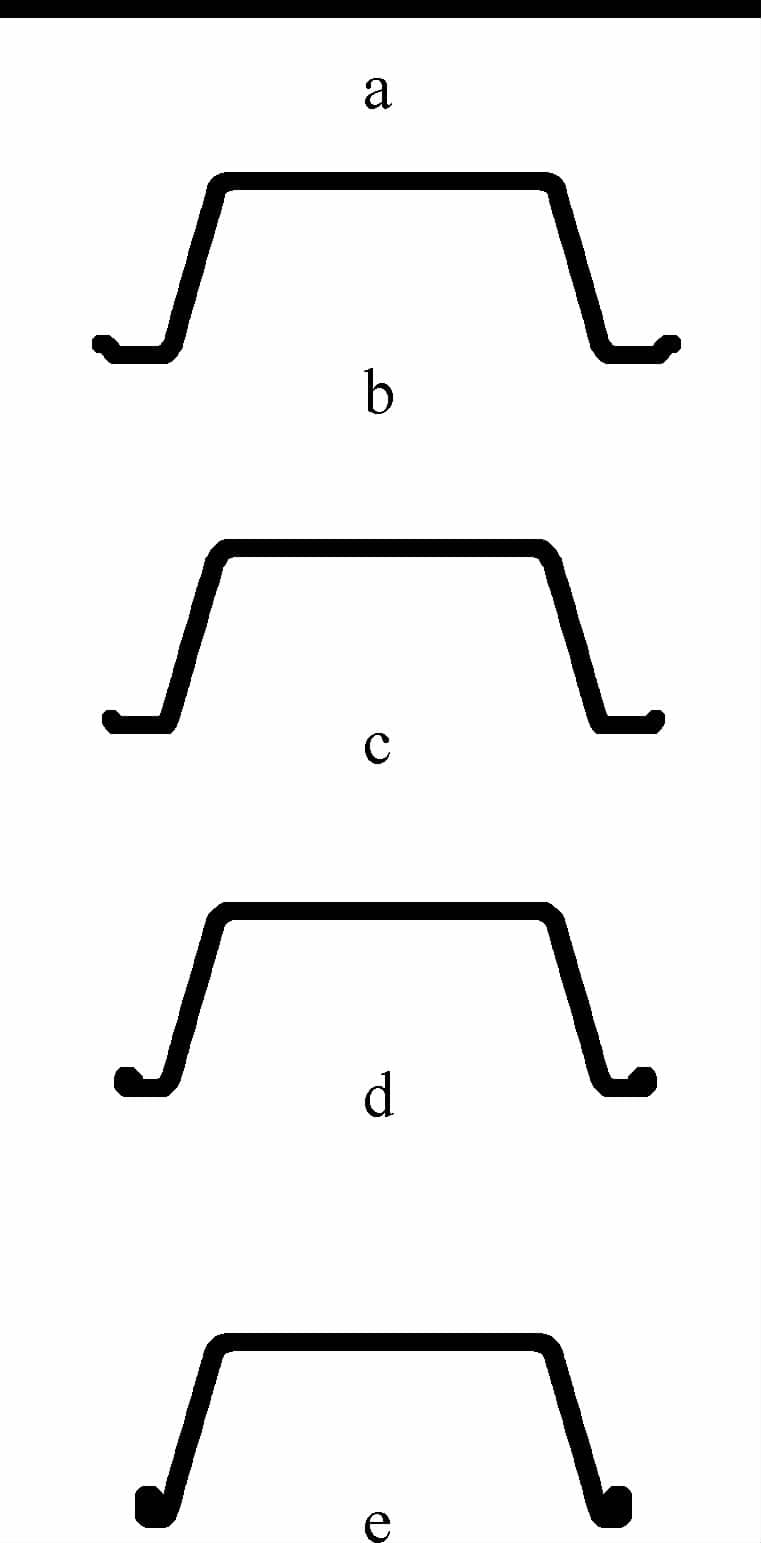

Существует два основных метода отбортовки концов труб: внешняя отбортовка и внутренняя отбортовка, как показано на рисунке 5-32.

1 - пуансон, 2 - стрипперная пластина, 3 - матрица, 4 - подъемник, 5 - пружинный выталкиватель.

a) и b) внешний фланец; c) и d) внутренний фланец.

1. Заготовка для трубки 2. Направляющее кольцо 3. Конический штамп 4. Филе-штамп.

Процесс прокатки труб позволяет не только эффективно формировать различные двустенные цилиндрические трубы и многослойные трубные компоненты, но и обрабатывать чашки с выпуклым дном, ступенчатые трубы, трубы специальной формы, а также двустенные полутрубы, кольцевые двустенные цилиндры, полые двустенные гайки, теплообменники, автомобильные глушители и волноводы, используемые в электронной промышленности.

В настоящее время для изготовления этих деталей обычно используются многоступенчатые методы штамповки и сварки, которые сложны, дорогостоящи и дают низкое качество поверхности. Процесс прокатки обеспечивает надежность, малый вес и экономию материалов для этих деталей.

Для процесса прокатки подходит широкий спектр трубных материалов, включая алюминиевые сплавы, низкоуглеродистую сталь и аустенитную нержавеющую сталь. Трубы размером от 5 мм x 0,5 мм до 250 мм x 5 мм могут быть успешно перекатаны в двухслойные трубы.

a) Конусообразная труба для прокатки, b) Трубная прокатка + вальцовка, c) Трубная прокатка + факел, d) Растянутая труба для прокатки.

Прядение труб - сложный процесс деформации, который включает в себя переход от деформации развальцовки к деформации скручивания, а затем к деформации прядения. Чтобы обеспечить плавный переход от одного режима деформации к другому, необходимо соблюдать механические, геометрические и пластические условия во время деформации. К основным параметрам процесса относятся усилие закрутки, угол полуконуса фильеры, относительная толщина стенки трубы и условия пластичности материала трубы.

Под действием осевого давления трубная заготовка вращается изнутри наружу, превращая внутреннюю стенку трубки в наружную. Этот процесс увеличивает диаметр трубы. Хотя внешнее давление немного утолщает стенку трубы, окружное растягивающее напряжение, возникающее при раскручивании наружу, сильнее, что приводит к утончению стенки трубы.

Типы пресс-форм для наружного прядения труб в основном включают конические фильеры, фильеры с кольцевыми канавками и фильеры для растягивающегося прядения. При обработке двухслойных труб с помощью конических или кольцевых фильер верхняя часть пресс-формы не только оказывает давление на материал трубы, но и должна быть оснащена направляющим кольцом для направления материала, который уже был подвергнут прядению.

Коническая фильера является наиболее представительным типом фильер для прядения. При проектировании конической фильеры в первую очередь необходимо определить угол полуконуса (a), чтобы удовлетворить условия прядения. На основе расчетов напряженно-деформированного состояния и пластичности, а также с учетом влияния удлинения материала, угол полуконуса (a) должен удовлетворять следующему условию: 22,5° ≤ a ≤ 55°.

Как и в случае с развальцовкой трубки, максимальный внешний диаметр прядильной трубки также ограничен скоростью удлинения материала. В принципе, размер диаметра прядения может быть произвольно выбран между скоростью удлинения материала и минимальным радиусом скручивания.

Если требуется большая разница в диаметрах до и после отжима, следует использовать больший угол полуконуса. И наоборот, при меньшей разнице диаметров следует выбирать меньший угол полуконуса.

Конические штампы универсальны, имеют низкое трение, простую конструкцию и просты в изготовлении. Однако при деформации трубной заготовки в коническом штампе она имеет тенденцию к скольжению, что затрудняет точное центрирование.

Вращение находится в состоянии свободной деформации, определяемой только принципом минимального сопротивления и баланса напряжений, и на него существенно влияет неоднородность структуры материала, что затрудняет производство высококачественных трубчатых компонентов. Чтобы предотвратить скольжение конца трубы по конусной матрице, в головку конуса можно добавить цилиндрическую направляющую, что приведет к заметному улучшению, как показано на рис. 5-34a.

a) Фиксирующая коническая головка b) Радиусная головка с канавками c) Растягивающаяся развальцовочная головка

Штамп с радиусной угловой канавкой - это разновидность штампа для развальцовки труб, образованная от штампа для развальцовки концов труб. На коническом штампе с позиционирующей бобышкой пересечение бобышки и конической поверхности выполнено в виде конического перехода для облегчения скручивания и деформации трубной заготовки. Этот штамп обладает превосходными центрирующими свойствами.

По мере развальцовки материал трубы ограничивается радиусом r кольцевой канавки, в результате чего получаются детали трубы неизменно высокого качества, как показано на рис. 5-34b.

При проектировании штампа с радиусной угловой канавкой в первую очередь определяется радиус r кольцевой канавки. Величина r не только определяет сдерживающее влияние на деформацию трубной заготовки в радиусном углу, но и определяет геометрическую интерференцию между факелом и недеформированной частью трубной заготовки.

Таким образом, это критический параметр процесса, который должен быть больше или равен минимальному радиусу изгиба материала и меньше или равен допустимому радиусу, основанному на скорости удлинения материала.

При проектировании радиусного углового паза необязательно рассчитывать радиус r. Его можно определить на основе опыта и размеров, указанных на чертеже.

Для труб из нержавеющей стали минимальный радиус изгиба обычно составляет

R=3t

где t - толщина материала.

Максимальный диаметр развальцовки труб общего назначения составляет

d=D(1+1.4A)

А для сварных труб максимальный диаметр развальцовки составляет

d=D(1+1.3A)

где:

При отбортовке труб с помощью вышеупомянутых типов пресс-форм могут возникать такие дефекты, как смятие или изгиб фланцевого участка, вызванные нестабильностью. Это происходит потому, что трубная заготовка находится под сжимающим напряжением во время деформации. В отличие от этого, в пресс-форме с растягивающимся фланцем деформируемый участок трубной заготовки находится под растягивающим напряжением при воздействии внешней нагрузки, что полностью устраняет явление сморщивания при отбортовке.

Кроме того, зона деформации определяется формой пресс-формы, что позволяет полностью контролировать размерную точность заготовки. Поэтому для трубных деталей с жесткими требованиями к точности размеров следует использовать пресс-форму с растягивающимся фланцем.

Чтобы уменьшить сопротивление трению в уже фланцевой секции, рабочая длина внешнего диаметра пресс-формы должна составлять от 8 до 12 мм, а остальные секции должны быть полыми, как показано на рис. 5-34c.

Перед началом работы пресс-формы с растягивающимся фланцем конец трубы сначала расширяется в сторону фланца, чтобы служить в качестве зажимной поверхности во время растяжения. Следовательно, наружный диаметр трубы, сформированной в пресс-форме с растягивающимся фланцем, всегда меньше максимального наружного диаметра, допускаемого скоростью удлинения материала.

При отбортовке внутрь трубная заготовка прокатывается снаружи внутрь, что приводит к уменьшению внешнего диаметра после формовки.

Отбортовка внутрь твердых штампов редко используется в производственной практике. Это связано с тем, что отбортовка внутрь гораздо сложнее, чем отбортовка наружу. Процесс формовки при отбортовке внутрь представляет собой процесс, при котором материал постоянно утолщается.

В процессе уплотнения происходит перестройка кристаллической решетки материала. Сила, необходимая для перестройки кристаллической решетки, более чем в четыре раза превышает растягивающее напряжение, необходимое для удлинения материала (прочность на разрыв).

Поскольку предел текучести материала всегда меньше силы, необходимой для перестройки решетки, материал трубки становится нестабильным и сморщивается еще до начала процесса отбортовки, что делает невозможным завершение отбортовки внутрь.

На самом деле, существует множество альтернативных методов отбортовки внутрь, включая использование трубок меньшего диаметра для отбортовки наружу, подшивку роликами и уменьшение диаметра путем резки с последующим растягиванием и отбортовкой внутрь (см. Рисунок 7-21).

Среди вышеупомянутых методов наиболее часто используется отбортовка труб малого диаметра наружу, которая предполагает использование размера внутреннего диаметра трубы-заготовки в качестве требуемого размера внутреннего диаметра трубного компонента, а размер после отбортовки становится диаметром компонента.

При использовании роликов для отбортовки внутрь существуют определенные ограничения между толщиной и диаметром материала, в частности, для нормального протекания процесса необходимо соотношение D/t ≥ 200. В противном случае сопротивление, вызванное скоплением материала, может быть чрезмерным, что приведет к многоугольному внешнему диаметру заготовки.

a) Заготовка круглого листа b) Черчение c) Обрезка d) Отбортовка e) Подшивка

Чаша - это, по сути, увеличенная версия резервуара, предназначенная для увеличения вместимости. Для повышения прочности к завальцованному краю добавляется отбортовка, как показано на рис. 5-35.

Процесс прокатки стратегически расположен перед отбортовкой, чтобы предотвратить образование морщин на фланце. Хотя механизм деформации прокатанного профиля во время отбортовки еще не до конца изучен, он доказал свою практическую эффективность.