Вы когда-нибудь задумывались, почему в металлических деталях во время производства появляются трещины? В этой содержательной статье блога мы погрузимся в интригующий мир трещин при ковке, термообработке и сырьевых трещин. Наш эксперт, инженер-механик, расскажет вам о причинах, идентификации и предотвращении этих распространенных дефектов, предоставив ценные знания для улучшения ваших производственных процессов.

Существуют различные типы трещин: трещины в сырье, трещины, вызванные термообработкой, и трещины при ковке, что может сбить с толку.

Их выявление является важным действием, так как помогает точно определить место возникновения трещины, что может помочь в анализе причины ее появления.

Во-первых, необходимо уточнить понятия "трещины в сырье" и "кузнечные трещины". Трещины, возникающие после ковки, следует рассматривать как "ковочные трещины".

Однако основные факторы, приводящие к образованию кузнечных трещин, можно разделить на следующие:

Для грубой дифференциации трещины можно классифицировать по их макроскопической морфологии. Поперечные трещины, как правило, не связаны с исходным материалом, в то время как продольные трещины требуют анализа, сочетающего морфологию трещины и процесс ковки.

Обезуглероживание на обеих сторонах трещины указывает на то, что она возникла во время ковки. Что касается того, была ли она вызвана сырьем или процессом ковки, необходим анализ на основе металлографии и технологического процесса.

На заготовках одной модели и одной партии кузнечные трещины обычно располагаются в одном и том же месте и простираются относительно неглубоко под микроскопом с обезуглероживание с обеих сторон. Трещины материала могут не повторяться в одном и том же месте и иметь различную глубину под микроскопом. Тем не менее, существует некоторая закономерность, которую можно наблюдать и анализировать.

Трещины в материале в основном совпадают с продольным направлением материала. Существует два виды ковки трещины: одна вызвана перегревом и окислением, приводящим к обезуглероживанию вблизи трещины, а другая - явлением разрыва решетки при холодной ковке железа, что можно определить с помощью металлографии.

Цель ковки заключается в следующем:

Поэтому в сырье для ковки должны присутствовать определенные дефекты. Крупные литые поковки часто непосредственно выковываются из стальных слитков, которые неизбежно содержат большое количество дефекты литья. Разумная ковка может подделать и эти так называемые дефекты.

Поэтому рациональность процесса ковки является основным фактором, определяющим, будет ли поковка трескаться.

Разумеется, если перед ковкой установлены четкие требования к уровню дефектности сырья, а в процессе ковки появляются трещины из-за дефектности сырья, превышающей установленные требования, то это можно рассматривать как "трещины при ковке, вызванные дефектами сырья", исходя из стабильности процесса ковки.

Проблемы с трещинами требуют специального анализа, а также анализа процесса ковки и рассмотрения вопроса о наличии защитной атмосферы в процессе нагрева.

Ковка - это процесс штамповки и уплотнения трещин в сырье. Оксидная окалина обычно плотная и серая, а грязные и рыхлые обломки, образовавшиеся в процессе выборки, - черные.

Если посмотреть под большим увеличением, то можно увидеть разницу, однако анализ энергетического спектра всегда позволяет отличить их, когда другие методы не помогают.

Кузнечные трещины обычно образуются при высоких температурах во время деформации поковки. Когда трещины расширяются и вступают в контакт с воздухом, под микроскопом с увеличением 100X или 500X можно увидеть трещины с чешуйками окисления и обезуглероживания с обеих сторон, а структура в основном ферритная.

Морфологические характеристики этих трещин заключаются в том, что они относительно толстые и часто существуют в нескольких формах, без четкого заостренного конца, относительно круглые и чистые, и без четкой направленности.

Помимо этих типичных форм, иногда могут появляться более тонкие кузнечные трещины. Обезуглероживание вокруг трещины происходит не полностью, а частично.

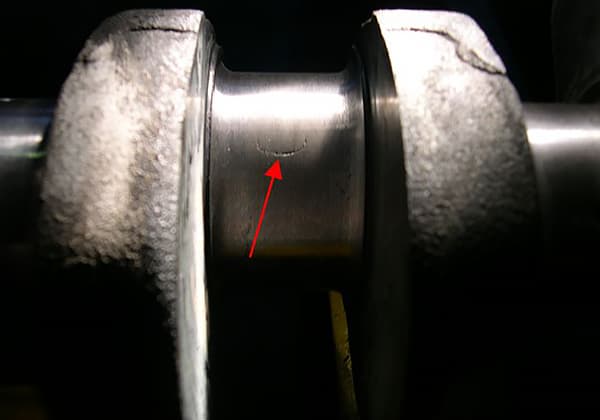

Типичные примеры кузнечных трещин включают в себя:

Больше окиси на краях трещины.

Кузнечные трещины образуются в процессе ковки стали и могут быть вызваны различными причинами. В основном их можно разделить на две основные категории: кузнечные трещины, вызванные дефектами сырья, и трещины, вызванные самим процессом ковки.

К дефектам сырья относятся остаточные усадочные отверстия, включения в стали, подкожные пузыри, усадочные поры, белые пятна и расслоения. Эти дефекты могут уже существовать в стали до ковки, и если их не удалить или не обработать, они могут привести к образованию трещин в процессе ковки.

Неправильное обращение в процессе ковки также является значительной причиной появления трещин при ковке. К ним относятся перегрев, перекаливание или слишком низкая температура окончательной ковки, а также слишком быстрое охлаждение после ковки. Все эти факторы могут привести к чрезмерному внутреннему напряжению в поковке и тем самым вызвать появление трещин.

Чтобы предотвратить появление трещин при ковке, можно принять различные меры. Например, выбранная заготовка должна быть тщательно очищена от всех поверхностных дефектов и подвергнута соответствующей высокотемпературной гомогенизационной обработке для устранения остаточных внутренних напряжений и сегрегации зерен, что повышает пластичность металла.

Более того, улучшение процесса ковки, например, правильное увеличение радиуса галтели, снижение напряжения сдвига и ограничение областей деформации на последней стадии ковки в штампе, также может помочь предотвратить образование трещин.

Для ремонта существующих трещин в поковке можно использовать определенные методы. Например, дуговая сварка под флюсом - эффективный метод ремонта трещин, способный автоматически завершать процесс сварки под слоем флюса, эффективно ремонтируя трещины.

Кроме того, поверхностные поперечные трещины на крупных поковках могут быть удалены после их обнаружения с помощью пламенной очистки, чтобы предотвратить увеличение трещин при последующей ковке.

Трещины, образующиеся в процессе закалки и нагрева, имеют существенные отличия по характеру и морфологии по сравнению с трещинами, образующимися в процессе ковки и нагрева.

Для конструкционной стали температура термообработки обычно намного ниже температуры ковки.

Даже для быстрорежущей и высоколегированной стали время нагрева и изоляции намного меньше, чем температура ковки. Раннее растрескивание может произойти в процессе нагрева в результате слишком высоких температур термообработки, что приводит к образованию трещин, распределенных по более грубым границам зерен.

Если скорость нагрева детали слишком высока, может возникнуть раннее растрескивание, при этом по обеим сторонам трещины образуется небольшое обезуглероживание, но внутри и в хвосте трещины присутствуют чешуйки окисления.

Иногда из-за неисправности прибора экстремально высокие температуры могут стать причиной крупнозернистой структуры материала, при которой трещина распространяется вдоль границы трубчатого кристалла.

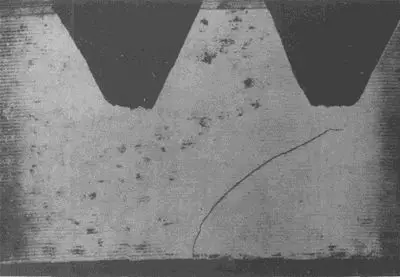

Типичный пример закалочных трещин выглядит следующим образом:

Под микроскопом с 500-кратным увеличением трещина выглядит зубчатой, с широким начальным концом и небольшим конечным изломом. В трещине нет аномальных металлургических включений или обезуглероживания, которая простирается зубчатым образом и имеет типичные характеристики закалочных трещин.

Причины возникновения трещин при ковке:

В процессе ковки сталь может растрескиваться из-за дефектов на поверхности или внутри материала, таких как волосяные трещины, песчаные отверстия, включения, подповерхностные пузыри, усадочные отверстия, белые пятна или расслоения.

Некачественные процессы ковки или неправильные операции, такие как перегрев, пережог или слишком низкие конечные температуры ковки, а также слишком быстрое охлаждение после ковки, также могут стать причиной растрескивания поковок.

Причины появления трещин при термообработке:

Закалочные трещины - это макроскопические трещины, вызванные в первую очередь макроскопическими напряжениями. В реальном производстве стальные заготовки часто подвергаются разрушению из-за нерационального проектирования конструкции, неправильного выбора материалов, недостаточного контроля температуры при закалке или несоответствующей скорости охлаждения, что, с одной стороны, увеличивает внутреннее напряжение в процессе закалки, что приводит к расширению образовавшихся микротрещин и формированию макроскопических закалочных трещин.

С другой стороны, увеличение количества микроскопических трещин снижает сопротивление материала хрупкому разрушению SK, повышая вероятность образования закалочных трещин.

Существует множество факторов, влияющих на образование закалочных трещин, и здесь мы приводим лишь несколько распространенных случаев, встречающихся в производстве.

(1) Указанная температура прибора ниже фактической температуры печи, что приводит к более высокой температуре закалки, вызывая перегрев и растрескивание заготовки во время закалки. Металлографическая структура перегретых закаленных трещин всегда содержит крупные зерна и крупные мартенсит.

(2) Фактический содержание углерода стали выше, чем содержание, указанное в марке стали. При закалке в соответствии с нормами процесс закаливания от исходной марки, это равносильно повышению температуры закалки стали, что легко может привести к перегреву и росту зерна в деталях, а также к увеличению напряжения при закалке, вызывающему растрескивание.

Важно различать, идет ли речь о закалочных трещинах, трещинах при отпуске, трещинах при ковке или шлифовке, чтобы точно определить, в каком процессе возникли трещины, и проанализировать причины их образования.

Во-первых,Обращайте внимание на различия в морфологии закалочных и шлифовальных трещин. Чтобы отличить закалочные трещины от шлифовальных, которые могут быть не обнаружены при закалке, но обнаруживаются после шлифовки, обратите внимание на форму трещин, особенно на направление развития трещин.

Трещины шлифования перпендикулярны направлению шлифовки и имеют форму параллельных линий или черепахового панциря. Трещины шлифования мельче, а трещины закалки обычно глубже и крупнее.

Закалочные трещины не связаны с направлением шлифовки и часто появляются в виде прямых трещин, похожих на ножевые вырезы.

Во-вторыхОбращайте внимание на то, где появляются трещины. Острые углы, края отверстий, надписи, штамповка или механические дефекты поверхности и другие места, где возникают трещины, чаще всего являются закалочными трещинами.

В-третьихОтличить закалочные трещины от кузнечных трещин или трещин, вызванных другими условиями, можно, наблюдая за поверхностью разрушения детали.

Если поверхность трещины белая, темно-белая или светло-красная (из-за водяной ржавчины во время закаливание водой), можно определить, что это закалочная трещина. Если поверхность трещины темно-коричневая, с равномерным оксидным налетом, это не закалочная трещина; это уже существовавшая трещина, которая образовалась при ковке или прокатке и расширилась при закалке.

Поскольку закалочные трещины образуются ниже Точка MSИх поверхность не может быть окислена.

В-четвертыхВ микроструктуре закалочные трещины разрушаются по границам зерен. Если они возникают не по границам зерен, а внутри зерен, то это усталостные трещины.

В-пятыхЕсли вокруг трещин наблюдается обезуглероживание, то это не закалочная трещина, а трещина, существовавшая до закалки, поскольку закалочные трещины образуются во время закалки, а обезуглероживание не происходит.

Новейшие методы предотвращения трещин при ковке включают в себя, прежде всего, следующее:

Оптимизация обработки материалов: Устранение таких проблем, как поперечная сегрегация вредных примесей с низкой температурой плавления, таких как S, P, Sb, Bi, Pb, Sn, в модуле ковки или наличие поперечных микротрещин, позволяет эффективно предотвратить образование закалочных трещин. Для этого необходимо скорректировать химический состав и термическую обработку материала перед ковкой, чтобы минимизировать влияние этих примесей.

Совершенствование процессов штамповки: Для контроля качества складывания и растрескивания штамповок из алюминиевых сплавов подчеркивается принцип предотвращения и предлагается метод, сочетающий технологию процесса и управление производством. Это означает, что в процессе ковки необходимо уделять особое внимание выбору оборудования, конструкции пресс-формы и оптимизации параметров ковки для уменьшения появления трещин.

Использование передовых методов обнаружения: Быстрая и точная диагностика поковок позволяет своевременно обнаружить потенциальные трещины. Это включает в себя наблюдение за микроструктурой материала с помощью высокоточных микроскопов, а также использование рентгеновского излучения или других методов неразрушающего контроля для оценки общего качества материала. Это позволяет принять меры до образования трещины.

Осуществление строгого контроля качества: В кузнечном производстве должна быть создана комплексная система управления качеством. Каждый этап - от выбора сырья до проверки готовой продукции - должен выполняться строго в соответствии со стандартами. Это включает в себя регулярное техническое обслуживание и калибровку кузнечного оборудования, а также обучение операторов, чтобы они могли правильно понять и выполнить процесс ковки.

Чтобы точно определить и оценить влияние дефектов сырья на образование трещин в процессе ковки, прежде всего необходимо понять основные дефекты сырья и их влияние на качество поковок. Внутренние или поверхностные дефекты сырья, такие как сегрегация состава и структуры, неметаллические включения, дендритная сегрегация и пористость, могут потенциально повлиять на процесс формования и конечное качество поковки. Поэтому выявление этих дефектов является первым шагом в оценке их влияния на образование трещин.

Далее мы можем проанализировать влияние параметров ковки (например, скорости) на механизмы образования типичных дефектов, таких как складчатые дефекты, с помощью конечно-элементного моделирования и эксперимента. Это позволит оценить потенциальный риск образования трещин, который представляют эти дефекты.

Кроме того, использование ультразвуковых методов контроля и вихретоковых методов позволяет эффективно оценивать глубину поверхностных и внутренних трещин в металлических изделиях, обеспечивая основу для количественной характеристики дефектов трещин.

Технология обработки изображений также является важным средством для выявления и оценки образования трещин. Методы обнаружения и маркировки трещин, реализованные с помощью такого программного обеспечения, как Matlab, могут помочь выявить потенциальные области трещин для последующего анализа.

Кроме того, методы, основанные на глубоком обучении, могут способствовать автоматическому измерению ширины трещин, что позволит более точно оценить потенциальный риск повреждения конструкции.

В процессе ковки для эффективного уменьшения трещин, вызванных перегревом, горением или слишком низкой конечной температурой ковки, можно использовать следующие специальные операции:

Регулируйте скорость и время нагрева:

Используйте быстрые методы нагрева и минимизируйте время нагрева на высокотемпературных стадиях, чтобы избежать дефектов обезуглероживания и перегрева. Это помогает повысить пластичность металла, благодаря чему он легче переносит большие деформации без образования трещин.

Строго контролируйте начальную температуру ковки и конечную температуру ковки:

Для различных типов стали, таких как углеродистая конструкционная сталь и легированная инструментальная сталь, начальная температура ковки должна регулироваться в зависимости от содержания углерода. Особенно для нержавеющей стали следует выбирать соответствующую начальную температуру ковки, а конечная температура ковки должна быть не ниже 950°C, чтобы избежать появления трещин при ковке.

Защитите заготовку перед нагревом:

Если позволяют условия, нанесите защитный слой (например, стеклянный порошок) на заготовку перед нагревом, чтобы уменьшить обезуглероживание и предотвратить перегрев и горение.

Обеспечьте достаточную деформацию и правильную технику работы:

В процессе ковки необходимо строго контролировать температуру последнего пламени и обеспечивать достаточную деформацию, чтобы избежать образования трещин. В то же время следует обратить внимание на правильную технику эксплуатации процесса ковки, чтобы избежать трещин, вызванных неправильной эксплуатацией.

Для метода пламенной очистки поперечных трещин на поверхности крупных поковок можно провести усовершенствования и оптимизацию в следующих областях:

Применяется передовая технология очистки пламенем: По результатам анализа пламенной очистительной машины SMS-20, технология пламенной очистки может эффективно удалять дефекты поверхности. Оптимизируя глубину очистки, можно повысить эффективность и качество очистки. Поэтому внедрение более эффективного и передового оборудования и технологий пламенной очистки, таких как автоматические системы пламенной очистки, может значительно улучшить результаты очистки.

Оптимизация процесса ковки: Поскольку материал F92 склонен к образованию поверхностных трещин в процессе ковки, особенно при высоком содержании сплава Cr и W, эффективность традиционного "сканирования" пламенем очень низка. Поэтому оптимизация процесса ковки, например, регулировка параметров ковки и улучшение конструкции пресс-формы, может в некоторой степени уменьшить или избежать появления поперечных поверхностных трещин.

Сочетается с другими технологиями очистки: Хотя пламенная очистка является эффективным методом обработки поверхности, ее можно использовать в сочетании с другими технологиями очистки для достижения лучших результатов. Например, процессы травления или дробеструйной очистки могут дополнительно улучшить качество поверхности. Такой метод комбинирования нескольких технологий может дать лучший эффект очистки для определенных специфических дефектов поверхности.

Применение технологии интеллектуального управления: С развитием технологий интеллектуального управления применение этих технологий в процессе очистки пламени позволяет добиться более точного контроля и управления, повышая тем самым точность и эффективность очистки. Это включает в себя мониторинг процесса очистки в режиме реального времени и автоматическую настройку параметров очистки.