Почему высокотемпературный болт в турбине вышел из строя после тысяч часов работы? Эта статья посвящена сложному анализу разрушенного болта, используемого в паровой турбине электростанции, с изучением физических и химических свойств для выявления первопричины. Благодаря детальному обследованию в статье раскрывается, как хрупкость материала и крупнозернистая структура привели к разрушению болта, предлагаются идеи и профилактические меры для будущих случаев. Узнайте о критических факторах, которые должны учитывать инженеры для обеспечения долговечности компонентов турбины в экстремальных условиях.

Производительность и тепловая эффективность отечественных теплогенераторов постоянно повышаются, что приводит к росту давления пара в паровых турбинах. Это предъявляет повышенные требования к материалам высокотемпературных компонентов паровой турбины.

Например, высокотемпературные болты играют решающую роль в обеспечении герметичности цилиндрической части. Такие болты обычно изготавливаются из термостойких материалов с исключительными высокотемпературными характеристиками.

Одним из распространенных материалов для этих болтов является сталь 20Cr1Mo1VNbTiB - перлитная жаропрочная сталь, обладающая высокой прочностью и хорошими антирелаксационными характеристиками.

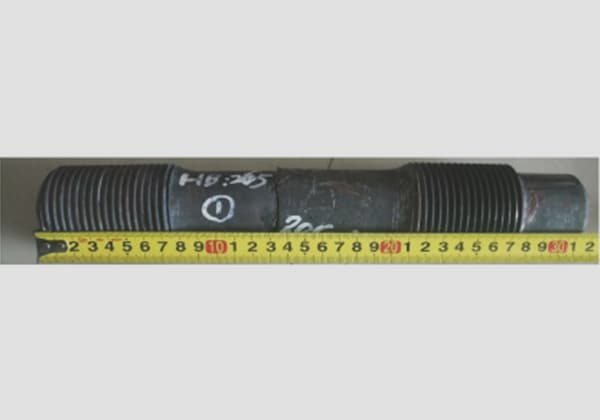

Во время работы генераторного агрегата электростанции высокотемпературный болт в затворе вышел из строя и сломался. Агрегат проработал 47341 час, а затвор был изготовлен из стали 20Cr1Mo1VNbTiB с размерами M56 мм × 4 мм × 310 мм.

Исследователи провели тщательный осмотр и анализ сломанного болта и сравнили его с несломанным болтом из той же партии и материала, чтобы определить причину поломки. Они надеются предотвратить подобные инциденты в будущем.

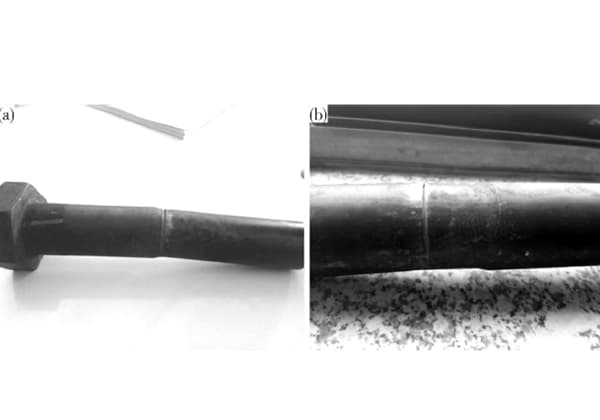

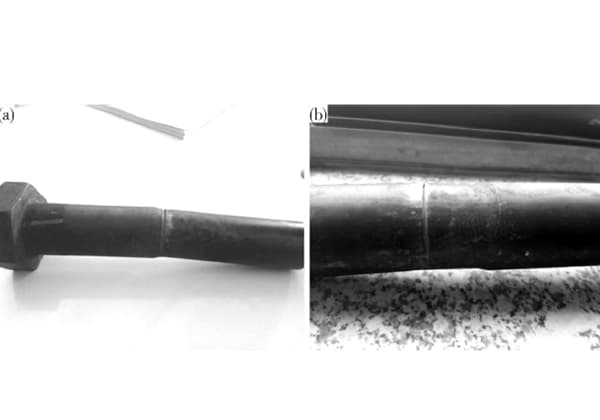

Рис. 1 Макроскопический вид сломанного болта

Рис. 2 Макроморфология поверхности излома разрушенного болта

Общая морфология и морфология поперечного сечения сломанного болта представлены на рисунках 1 и 2 соответственно.

Трещина обнаружена на стержне болта, примерно в 130 мм от торца. Поперечное сечение выглядит плоским, зернистым, без признаков пластической деформации, и демонстрирует типичный хрупкий излом.

Осмотр внешней поверхности болта показывает, что поверхность резьбы гладкая и не имеет вмятин, трещин, ржавчины, заусенцев и других дефектов, которые могут вызвать концентрацию напряжений.

Из центра сломанного болта и болта сравнения был взят образец среза проволоки. После выравнивания поверхности среза наждачной бумагой и очистки спиртом для анализа их химического состава был использован полноспектральный вертикальный спектрометр прямого считывания.

Результаты эксперимента показали, что химический состав обоих образцов соответствует требованиям, предъявляемым к стали 20Cr1Mo1VNbTiB, как указано в Техническом руководстве DL/T 439-2018 для высокотемпературных крепежных изделий на электростанциях, работающих на ископаемом топливе.

Сломанный и несломанный болты подверглись испытаниям на твердость, растяжение и ударный U-образный надрез. Испытания на растяжение проводились при комнатной температуре с использованием универсальной машины для испытания материалов, и результаты включали в себя предел прочности на разрыв, предел текучестии удлинение после разрушения. Энергия поглощения удара измерялась при комнатной температуре с помощью ударно-испытательной машины, и Твердость по Бринеллю измерялась с помощью твердомера Бринелля. Результаты испытаний представлены в таблице 1.

Таблица 1 Результаты испытаний механических свойств болтов

| Образец | Предел текучести Rp0.2/МПа | Прочность на разрыв Rm/МПа | Удлинение после разрушения A/% | Поглощенная энергия удара/Дж | Твердость/ВВ | |

| Торцевая поверхность Поперечная поверхность нагрузки в 20 мм от торцевой поверхности | ||||||

| Измеренное значение сломанного болта | 953 | 1071 | 15 | 25 | 290 | 278 |

| Измеренное значение неразорванного болта | 952 | 1066 | 17 | 86 | 266 | 269 |

| стандартное значение | ≥735 | ≥834 | ≥12 | ≥39 | 252~302 | |

Результаты испытаний показали, что твердость, предел прочности, предел текучести и удлинение после разрушения болта соответствуют стандартным требованиям. Однако энергия поглощения удара сломанного болта составила всего 25 Дж, что значительно ниже стандартных требований. Это говорит о том, что материал сломанного болта является хрупким и обладает низкой устойчивостью к ударным нагрузкам.

В отличие от этого, энергия поглощения удара неразорвавшегося болта составила 86 Дж, что соответствует требованиям стандарта.

Торцевые поверхности разрушенных и неразрушенных болтов, а также поперечные сечения поверхностей разрушения разрушенных болтов были исследованы на предмет макроструктуры в соответствии с методом, рекомендованным в DL/T 439-2018, как показано на рис. 3.

Рис. 3 Макроморфология торцевой поверхности болта

При осмотре под разными углами освещения видно, что на торцевой поверхности излома и в поперечном сечении болта видны участки многоугольных частиц разного цвета и яркости. Невооруженным глазом видно, что микроструктура состоит из макрозерен со средним диаметром более 2 мм, что подтверждается с помощью увеличительного стекла.

Образование крупных зерен в стали 20Cr1Mo1VNbTiB связано с производственным процессом, таким как изготовление и термическая обработка, и является результатом перегрева. Это может произойти, если температура во время горячей обработки превышает Ac1 (начальная температура для перлита в аустенит превращения) или при многократном нагреве стали выше температуры аустенитной рекристаллизации и последующем быстром охлаждении.

В условиях длительного воздействия высоких температур и давления карбиды в перегретой структуре постепенно выпадают в осадок, снижая ударную вязкость материала.

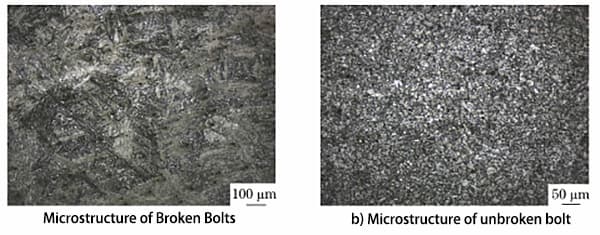

Возьмите образцы болта и винта для металлографического контроля, как показано на рис. 4.

Рис. 4 Микроструктура болта

Микроструктура разрушенного болта представляет собой бейнит с размером зерна 1 класса и поперечно распределенным рядом бейнита в кристалле, который имеет каркасную структуру.

Неразрушенный болт, напротив, имеет мелкокристаллическую бейнитную микроструктуру с размером зерна 5-го класса.

Результаты металлографического контроля показали, что размер зерна сломанного болта не соответствует требованиям, указанным в Техническом руководстве DL/T 439-2018 для высокотемпературного крепежа электростанции Dali, которое предписывает размер зерна класса 5.

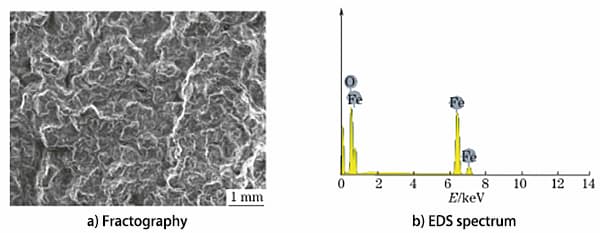

Морфология излома болта была исследована с помощью растрового электронного микроскопа.

Рис. 5 Микроморфология излома и результаты анализа энергетического спектра сломанных болтов

Морфология излома показана на рис. 5а, вся поверхность излома покрыта плотным слоем оксида. Анализ энергетического спектра идентифицировал оксид как Fe2O3как показано на рис. 5b.

В результате разрушения сломанного болта во время эксплуатации поверхность излома подвергалась воздействию высоких температур в течение длительного периода времени, что привело к образованию плотной оксидной пленки на поверхности. Это затрудняет непосредственное наблюдение информации о разрушении болта с поверхности излома.

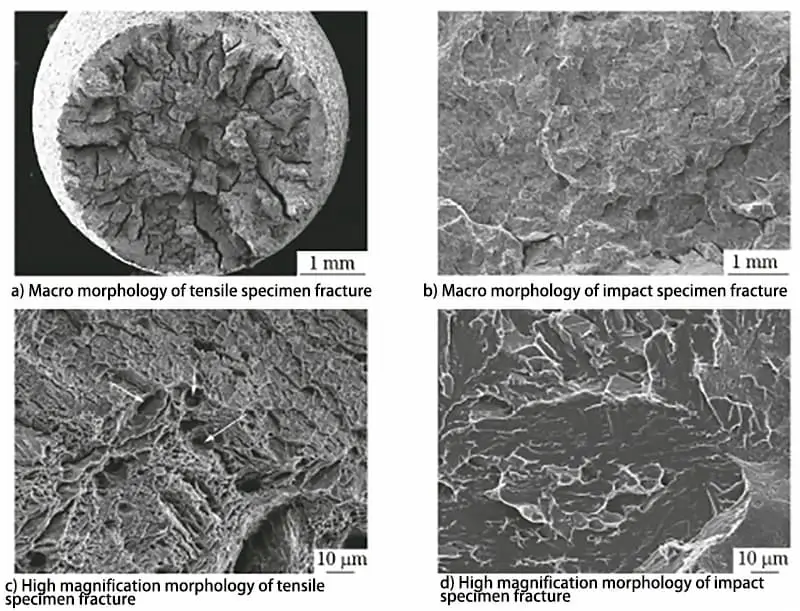

Исследователи изучили морфологию разрушения материалов по поверхностям разрушения образцов при растяжении и ударе, чтобы определить режим разрушения болтов.

Рис. 6 Микроморфология разрушения образцов при растяжении и ударе

Поверхности разрушения образцов при растяжении и ударе были проанализированы с помощью сканирующего электронного микроскопа. Морфология излома образцов показана на рис. 6.

На рисунках 6a) и 6b) изображены морфологии разрушения при растяжении и ударе при малом увеличении. Область сдвиговой кромки разрушение при растяжении сечение минимально, на него приходится около 15% площади излома. В большей части сечения преобладает радиационная область, а площадь волокон очень мала. Макроморфология излома свидетельствует о низкой вязкости материала.

Рисунок 6c) иллюстрирует морфологию разрушения при растяжении под большим увеличением. Поверхность излома имеет преимущественно кливаж с небольшим количеством ямочных включений. Общая морфология поверхности разрушения соответствует характеристикам квазикливажного разрушения.

На рис. 6d) показана морфология ударного излома при наблюдении с большим увеличением. На этом участке преобладает радиационная зона, а весь участок в основном представляет собой поверхность спайности.

Рис. 6 показывает, что излом образца относится к трещинам с расщеплением, что свидетельствует о высокой хрупкости материала.

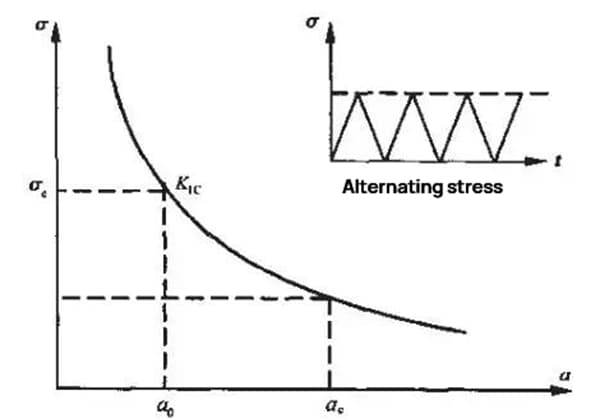

Результаты физико-химического контроля показали, что химический состав, свойства при растяжении при комнатной температуре, твердость и другие показатели болтов соответствуют требованиям стандарта.

Однако структура разрушения болтов имеет крупное зерно с размером зерна 1 класса и каркасную структуру бейнита, поперечно распределенного в зернах, что способствует хрупкости материала.

Сайт анализ разрушения Поверхности разрушения при растяжении и ударе показывают, что материал подвергся расщеплению, при этом поглощенная энергия удара была намного меньше, чем требуется по стандарту. Это еще раз подтверждает хрупкость материала.

Высокотемпературные болты в паровых турбинах работают в сложных условиях, таких как высокие температуры, высокие напряжения и паровая коррозия. В результате материалы болтов Они должны обладать высокой прочностью при высокотемпературной ползучести, низким коэффициентом линейного расширения, хорошими антирелаксационными характеристиками, сильной коррозионной стойкостью под напряжением, низкой чувствительностью к надрезу и хорошей стойкостью к окислению.

Однако крупнозернистая структура материала разрушенного болта приводит к чрезмерной хрупкости, что делает его неспособным выдерживать ударные нагрузки, возникающие при запуске, остановке и колебаниях нагрузки на агрегат.

Высокотемпературный болт турбины имеет крупное зерно и длительное время работает в условиях высокой температуры и высокого давления, что приводит к постепенному осаждению карбидов и снижению ударной вязкости материала.

В результате высокотемпературный болт подвергается хрупкому разрушению под действием ударной нагрузки, возникающей при пуске, остановке и колебаниях нагрузки агрегата.

Поэтому тепловым электростанциям рекомендуется проводить ультразвуковой контроль 100% и проверку твердости 100% высокотемпературных болтов турбины во время технического обслуживания и заменять болты, которые не прошли эти проверки.