1. Общие требования Сварка с передачей напряжения включает в себя сварные швы первого уровня с полным проплавлением, которые могут выдерживать все виды напряжений аналогично основному металлу, филейные швы, которые в основном противостоят сдвиговым усилиям, и сварные швы второго уровня с частичным проплавлением. При полном управлении сварные швы первого уровня с полным проплавлением, за исключением швов с низким напряжением и высоким циклом усталости, таких как балки с корончатым блоком, [...].

Сварка с передачей напряжения включает в себя сварные швы первого уровня с полным проплавлением, которые могут выдерживать все типы напряжений аналогично основному металлу, сварные швы которые в основном противостоят сдвигающим усилиям, и сварные швы второго уровня с частичным проплавлением.

Считается, что сварные швы первого уровня с полным проплавлением, за исключением швов с низким напряжением и высоким циклом усталости, таких как балки корончатых блоков, демонстрируют те же характеристики, что и основной металл при любых нагрузках, включая землетрясения и другие повторяющиеся нагрузки в широко используемой строительной стали.

Если толщина горловины меньше толщины основного металла, она не только не будет соответствовать расчетному допуску, но и станет источником концентрации напряжений.

Аналогично, если сварочная коронка слишком высока, это также приведет к концентрации напряжений, поэтому необходимо поддерживать ее в разумных пределах.

Широко известно, что отношение прочности или удлинения в направлении толщины к направлению прокатки стальной прокат пластин, как правило, уменьшается.

В частности, когда неметаллические Включения (такие как MnS) деформируются во время прокатки стали, они могут растрескиваться или отслаиваться при очень низком напряжении.

Поэтому стальные листы, используемые для деталей, подверженных растягивающим усилиям в направлении толщины листа, таких как фланец верхней колонны в случае пробивания колонн или фланец балки внешних колонн и угловых колонн в случае пробивания балок, должны быть тщательно рассмотрены и продуманы.

При непрерывной разливке разница в температуре затвердевания или снижение температуры поверхности могут привести к отклонению компонентов MnS в центре толщины листа и тенденции к сегрегации Al2O3 в поверхностном слое. Однако в последние годы ситуация с этими проблемами улучшилась.

В последнее время, с увеличением масштабов строительства, появилось несколько сообщений о растрескивании пластинчатого сварного шва в результате многослойной сварки толстых стальных листов.

Т-образные сварные соединения первого класса с полным проплавлением обычно используются в соединениях колонн и балок стальных конструкций, испытывающих максимальные напряжения и повторяющиеся пластические деформации. Эта деталь наиболее подвержена образованию трещин при сварке в слое.

Поэтому необходимо выбрать качественный стальная пластинаПересмотрите конструкцию и методы сварки и уделите пристальное внимание управлению предварительным нагревом, чтобы предотвратить низкотемпературное растрескивание других деталей, подвергающихся тепловому воздействию.

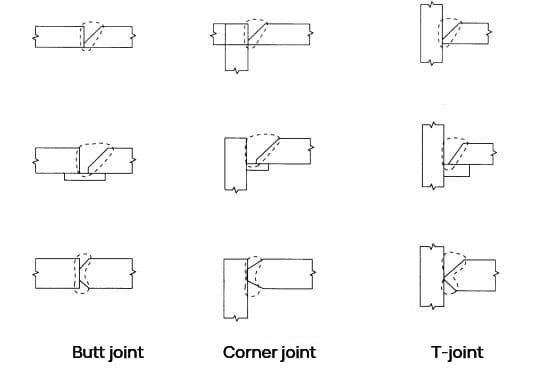

Форма канавки в сварное соединение является решающим фактором для стабильности обеих сторон сустава.

Неправильный корневой зазор или угол паза может негативно повлиять на качество сварное соединение.

Поэтому важно определить подходящую форму канавки на основе тип сварки используемый метод и соединение.

Для обычных методы сваркиСтандартная форма паза для типа соединения и размера корневой поверхности допустима при условии, что размер корневой поверхности составляет менее 2 мм при использовании опорной пластины.

При использовании специализированных методов сварки или типов соединений необходимо проанализировать данные, чтобы убедиться, что форма канавки соответствует стандартам качества и конструкции, исходя из конкретных условий.

Чтобы предотвратить концентрацию напряжений, корона шва в сварном шве первого уровня с полным проплавлением не должна быть слишком выраженной. Коронка сварного шва должна иметь гладкую и непрерывную поверхность по отношению к основному металлу высотой от 0 до 3 мм.

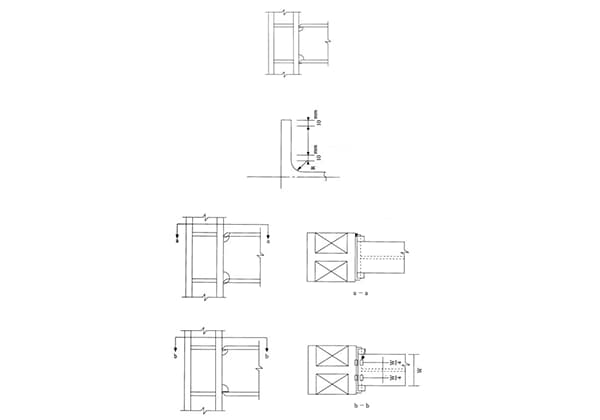

Сварочная коронка в Т-образных соединениях должна снижать концентрацию напряжений в зоне сварки, что крайне важно для предотвращения образования трещин или сколов в стыковой пластине. Желаемая сварочная коронка показана на рис. 2, при этом важно, чтобы сварочная борозда была гладкой. Высота сварочной коронки (h) должна составлять 1/4 толщины стыкового соединения или 10 мм, если толщина превышает 40 мм.

Плохое проплавление или воздушные отверстия обычно наблюдаются в начале сварки, а кратерные трещины и другие дефекты часто появляются в конце. Чтобы избежать таких дефектов при эффективной сварке, в начале и в конце сварки следует поместить стальную накладную пластину подходящей формы, как показано на рис. 3.

Как показано на рис. 4, нет необходимости удалять набегающую плиту после сварки, и ее остатки не представляют проблемы. Однако если толщина плиты превышает 50 мм, а колонна и балка имеют одинаковую ширину, ее следует срезать.

Например, когда балка корончатого блока испытывает низкие нагрузки и усталость при большом цикле, ее следует обрезать и доработать с помощью шлифовальной машины.

Не рекомендуется непосредственно собирать и приваривать накладную пластину в месте соединения с балкой колонны. Это связано с тем, что короткая сварная фаска, образующаяся при монтажной сварке накладки, снижает вязкость разрушения зоны термического влияния, что может стать отправной точкой хрупкого разрушения всей фланцевой пластины.

На рис. 5 представлен пример дуговой удар сборка пластин и сварка на стыке колонн и балок.

Устройство накладной плиты собирается и приваривается к опорной плите. Если это неизбежно в пазу, конструкция должна полностью обеспечивать качество сварочной детали после позитивной сварки. Однако на практике условия строительства оказываются более жесткими, чем при сварке вперед, что приводит к неадекватной сборке качество сварки.

Во время сварки вперед необходимо удалить или переплавить монтажный шов, особенно для критических соединений, таких как сварка с полным проплавлением, используя один из следующих методов:

Сборочная сварка выполняется с помощью электрической или сварка в газовой среде. При сварке толстолистовой стали с меньшей длиной сварочной фаски сварочная деталь может затвердеть в результате быстрого нагрева и охлаждения, и в ней могут образоваться трещины из-за количества диффундирующего водорода и степени сдерживания. Эта тенденция более выражена при сварке более толстых листов или более высокого состава сплава.

Поэтому для монтажной сварки с покрытием следует использовать электроды с низким содержанием водорода. электрическая сваркав зависимости от толщины листа и марки стали. Однако смена электрода в зависимости от толщины и марки стали может быть затруднена, поэтому при электросварке в покрытии рекомендуется постоянно использовать электроды с низким содержанием водорода.

Сварка в газовой защите также эффективна для предотвращения растрескивания из-за низкой диффузии газообразного водорода, и ее следует использовать при монтажной сварке. Предварительный подогрев также эффективен для предотвращения растрескивания и должен проводиться при тех же условиях, что и обычная сварка во время сборки и сварки.

Другие методы замены метода набегающих пластин включают использование спеченных неподвижных набегающих пластин из флюса, керамики или штампованных стальных пластин, или использование метода опорной пластины, метода обратной сварки, метода удаления концов и других методов для устранения набегающих пластин.

Этот метод применим для плоской сварки и сталей Q235 и Q345. Однако, если свариваемость испытание подтверждает, что качество сварочной детали равно или выше, чем у метода изготовления стальных накладных пластин, он может быть использован за пределами данной области.

Специалист по сварке должен иметь квалификацию по эквивалентному методу сварки, признанную руководителем проекта в результате дополнительной проверки технология сварки для метода эквивалентной набегающей пластины.

Ниже приведены наиболее распространенные соображения, касающиеся методов строительства накладных элементов фиксированного типа:

Что касается метода сварки, то, как показано на рис. 6, дуга запускается в точке, где конец основного металла заходит на 15-20 мм, а затем поворачивается назад, чтобы обеспечить полное проникновение в конец во время начального слоя сварки.

Когда материалы, используемые в стыке совместная сварка имеют разную толщину, сварку следует выполнять от более тонкого материала к более толстому, чтобы обеспечить равномерное распределение напряжения.

Как показано на рис. 7 (a), когда разница в толщине превышает 10 мм из-за разной толщины листа или когда балка корончатого блока подвергается низкому давлению и высокой циклической усталости, более толстый лист следует наклонить под углом менее 1/2,5, а паз сделать более тонким. Листы должны быть одинаковой высоты.

Однако, как показано на рис. 7 (b), при сварке стыка крыльев балки SRC, сформированной через арочную головку с обеих сторон (обратная лопата), если разница в толщине пластин превышает 10 мм, усиление филейная сварка следует использовать.

Следует также отметить, что сварка опорной пластины с одной стороны должна быть одобрена руководителем проекта.

При сварке с двух сторон перед наплавкой первого слоя с обратной стороны следует выполнить воздушную строжку.

Первый слой поверхностная сварка часто подвержена таким дефектам, как растрескивание, плохое проникновение и включение шлака из-за высокой скорости охлаждения. Для решения этих проблем необходима воздушная строжка для удаления любых дефектов в первом слое поверхности.

Однако если во время дуговой сварки под флюсом проводится испытание конструкции или неразрушающий контроль, чтобы убедиться, что первый слой на обратной стороне имеет хорошее проплавление, воздушную строжку можно не выполнять.

Для обеспечения надлежащего проникновения корней при использовании опорной пластины необходимо обеспечить достаточный корневой зазор, чтобы обеспечить плотное соединение. Если опорная пластина затянута не полностью и корневой зазор слишком мал, это может привести к дефекты сварки например, плохое проникновение или включение шлака в корень.

Как правило, опорная пластина должна быть изготовлена из материала Q345B. Для других материалов необходимо изучить их химический состав (P, S, Cu, C и т. д.), чтобы убедиться, что они подходят для сварки.

Как правило, опорная плита для соединения колонны с балкой должна быть установлена внутри крылатой плиты. Однако нижняя фланцевая пластина может быть установлена снаружи, если это необходимо для сварки на месте. Положение опорной пластины показано на рис. 8.

При монтажной сварке опорной пластины возникают растягивающие и незначительные изгибающие напряжения, при этом максимальное напряжение приходится на сварку по периметру. Это тип сварки относительно проста, но также подвержена разрушению. Во многих случаях монтажная сварка выполняется без предварительного подогрева филе.

Хотя первоначальная длина сварного шва может быть достаточной, вязкость разрушения сварочного металла или зоны термического влияния (HAZ) низкая, что может привести к хрупкому разрушению всего соединения в случае разрушения филейной сварки.

В результате сборка и сварка опорной пластины в месте соединения колонны с балкой не должна производиться на расстоянии 10 мм от любого конца фланца балки или на расстоянии 10 мм от R-образного носка или носка сварного шва галтели полотна [Рисунок 9 (1)]. Вместо этого сборку и сварку следует выполнять в месте расположения накладной пластины [Рисунок 9 (2)] или на 1/4 ширины крыла балки [Рисунок 9 (3)]. Если накладная пластина установлена с внешней стороны опорной плиты или фланца балки, ее не следует собирать и приваривать с внешней стороны фланца балки и фланца колонны [Рисунок 9 (2)].