В чем секрет безупречных сварных швов и точных резов при газовой сварке и резке? Все сводится к пламени. В этой статье рассматриваются различные типы пламени, используемые при газовой сварке и резке, подробно описываются их характеристики и области применения. Читатели узнают, как выбор правильного пламени влияет на качество и эффективность их сварочных проектов, что поможет им принять взвешенное решение для своих конкретных нужд. Погрузитесь в изучение нюансов сварочного пламени и поднимите свое мастерство на новый уровень.

Пламя, используемое при газовой сварке, нагревает, плавит и сваривает изделие, а при газовой резке служит источником предварительного нагрева. Оно выступает в качестве защитной среды для плавления металла.

Качество и производительность газовой сварки и резки во многом зависят от правильного выбора пламени.

Сварочное пламя должно иметь достаточную температуру, быть небольшим по объему, с прямым стержнем для концентрации тепла.

Кроме того, он должен обладать достаточной защитой, чтобы предотвратить окисление и загрязнение под воздействием кислорода и азота, содержащихся в воздухе.

Газовая сварка Пламя для резки бывает трех типов: кислородно-ацетиленовое, водородно-кислородное и пламя сжиженного нефтяного газа (LPG).

Кислородно-ацетиленовое пламя в основном используется для газовой сварки и резки, поскольку оно имеет высокую температуру (около 3200℃) и хорошую концентрацию нагрева.

Водородно-кислородное пламя, самое раннее пламя для газовой сварки, имеет низкую температуру горения (до 2770℃) и представляет опасность взрыва; поэтому оно используется в основном для сварки свинца и под водой. газовая резка.

Пламя LPG сжигает пропан (C3H8) и другие газы, такие как бутан (C4H10) и бутен (C4H8). Они используются в основном для резки металла и позволяют уменьшить пережог на краю реза.

Пламя, образующееся при сжигании сжиженного газа, все чаще используется для резка стали и сварки цветных металлов.

Процесс горения ацетилена (C2H2) в кислороде (O2) происходит в два этапа. Сначала ацетилен разлагается на углерод (C) и водород (H2) в результате нагревания.

Затем углерод вступает в реакцию с кислородом в смеси, образуя угарный газ (CO), который является первой стадией горения. Вторая стадия зависит от содержания кислорода в воздухе.

На этом этапе CO и H2 реагируют с кислородом, образуя углекислый газ (CO2) и воду (H2O) соответственно. При этой реакции выделяется тепло, что делает весь процесс экзотермическим.

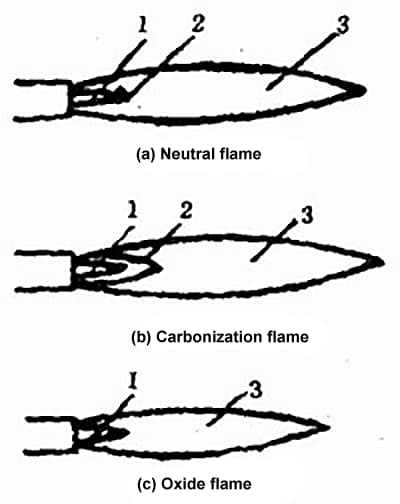

Кислородно-ацетиленовое пламя можно разделить на три типа: нейтральное пламя, науглероживающее пламя и окислительное пламя, в зависимости от соотношения смешивания кислорода и ацетилена. Их структура и форма показаны на рисунке 2-2.

Нейтральное пламя, образующееся при сжигании смеси кислорода и ацетилена при объемном соотношении (O2/C2H2) 1,1~1,2, не имеет избытка кислорода или свободного углерода на первой стадии горения.

Нейтральное пламя также можно получить, если отношение объема кислорода к объему пропана (C3H8) составляет 3,5. Нейтральное пламя состоит из трех отдельных областей: ядра, внутреннего и внешнего пламени, как показано на рис. 2-2(a).

1. Ядро

Ядро нейтрального пламени имеет коническую форму, ярко-белый цвет и четкие контуры. Ядро состоит из кислорода и ацетилена и окружено слоем углеродных частиц, образующихся при разложении ацетилена.

Благодаря тому, что горячие частицы углерода излучают яркий белый свет, контур ядра выглядит ярким и четким.

Первая стадия горения происходит внутри ядра. Хотя ядро ярко светится, его температура невысока (800~1200℃), поскольку при разложении ацетилена поглощается некоторое количество тепла.

2. Внутреннее пламя

Внутреннее пламя состоит в основном из продуктов неполного сгорания ацетилена, а именно углерода и водорода из ядра, а также продуктов сгорания угарного газа и водорода, образующихся при реакции с кислородом.

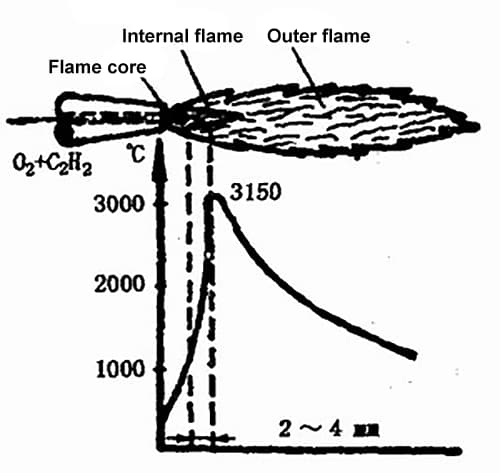

Внутреннее пламя находится за пределами слоя углеродных частиц и выглядит сине-белым с темно-синими линиями. Внутреннее пламя находится в передней 2-4-миллиметровой части ядра и интенсивно горит при самой высокой температуре 3100~3150℃.

При газовой сварке обычно используется этот диапазон температур, поэтому он называется зона сварки.

Поскольку газы во внутреннем пламени, угарный газ (CO) и водородный газ (H2), играют восстановительную роль, сварка углеродистой стали как правило, осуществляется во внутреннем пламени.

Область сварки заготовки располагается на расстоянии 2-4 мм от кончика стержня.

Содержание CO в газах внутреннего пламени составляет 60% ~ 66%, а на долю H2 приходится 30% ~ 34%. Поскольку он играет восстановительную роль во многих оксидах металлов, зону сварки также называют восстановительной зоной.

3. Внешнее пламя

Внешнее пламя находится за пределами внутреннего, и цвет внешнего пламени меняется от светло-фиолетового до оранжево-желтого по направлению изнутри наружу.

Во внешнем пламени угарный газ и водород, образовавшиеся в результате внутренней реакции пламени, полностью сгорают с кислородом воздуха, что является второй стадией горения.

Продуктами горения во внешнем пламени являются углекислый газ и вода.

Температура внешнего пламени составляет 1200~2500℃. Поскольку углекислый газ (CO2) и вода (H2O) легко разлагаются при высоких температурах, внешнее пламя имеет окислительную природу.

Нейтральное пламя широко используется для сварка углеродистой сталилатунь и низколегированная сталь.

Температура нейтрального пламени изменяется вдоль оси пламени, как показано на рис. 2-3.

Самая высокая температура нейтрального пламени находится в диапазоне внутреннего пламени, которое расположено на расстоянии 2~4 мм от конца стержня, где температура может достигать 3150℃. Чем дальше от этого места, тем ниже температура пламени.

Кроме того, температура пламени на поперечном сечении различна. В центре сечения температура самая высокая, а к краю она снижается.

Поскольку ядро и внешнее пламя нейтрального пламени имеют более низкую температуру, а внутреннее пламя имеет восстановительную природу, оно не только имеет самую высокую температуру, но и может улучшить свойства свариваемого металла.

Поэтому при сварке и резке большинства металлов и их сплавов нейтральным пламенем используется внутреннее пламя.

Карбюризационное пламя - это газовое пламя, образующееся при сжигании смеси кислорода и ацетилена с объемным соотношением (O2/C2H2) менее 1,1, при котором происходит неполное сгорание из-за избытка ацетилена.

Пламя науглероживания содержит свободный углерод, который оказывает сильное восстановительное и некоторое науглероживающее действие.

Пламя науглероживания можно разделить на три части: ядро, внутреннее пламя и внешнее пламя, как показано на рис. 2-2(b).

Все пламя науглероживающего пламени длиннее и мягче, чем пламя нейтрального пламени, и по мере увеличения подачи ацетилена науглероживающее пламя становится длиннее и мягче, а его прямолинейность ухудшается.

При большом избытке ацетилена появляется черный дым из-за недостатка кислорода, необходимого для полного сгорания ацетилена.

Ядро пламени науглероживания более длинное, имеет сине-белый цвет и состоит из монооксида углерода (CO), водорода (H2) и частиц углерода.

Внешнее пламя науглероживающего пламени особенно длинное, оранжево-красного цвета и состоит из водяного пара, углекислого газа, кислорода, водорода и частиц углерода.

Температура пламени науглероживания составляет 2700~3000℃. Поскольку в пламени науглероживания имеется избыток ацетилена, он может разлагаться на водород и углерод.

При сварке углеродистой стали свободный углерод в пламени будет проникать в сварочную ванну, увеличивая содержание углерода сварного шва и делает металл шва более прочным, но менее пластичным.

Кроме того, избыток водорода может попасть в расплавленную ванну, вызывая пористость и трещины в сварном шве.

Поэтому науглероживающее пламя нельзя использовать для сварки низкоуглеродистой и низколегированной стали.

Однако широкое распространение получило слабое науглероживающее пламя, которое можно использовать для сварки высокоуглеродистой стали, среднелегированной стали, высоколегированной стали, чугуна, алюминия и алюминиевые сплавы.

Окислительное пламя - это газовое пламя, образующееся при сгорании смеси кислорода и ацетилена с объемным соотношением (O2/C2H2) более 1,2, где имеется избыток кислорода, образующий богатую кислородом окислительную зону вне заостренного ядра пламени, как показано на рис. 2-2(c).

Благодаря высокому содержанию кислорода в окислительном пламени, реакция окисления протекает интенсивно, в результате чего ядро, внутреннее и внешнее пламя укорачиваются, а внутреннее пламя становится практически невидимым.

Ядро окислительного пламени светло-фиолетово-синего цвета с нечетким контуром, а внешнее пламя синего цвета, прямое и при горении издает резкий "шипящий" звук.

Длина окислительного пламени зависит от давления кислорода и его доли в пламени.

Чем выше доля кислорода, тем короче все пламя и громче шум.

Температура окислительного пламени может достигать 3100~3400℃. Благодаря обильному поступлению кислорода все пламя имеет окислительную природу.

Если окислительное пламя используется для сварки углеродистой стали общего назначения, оно вызовет окисление расплавленного металла и горение элементы сплаваВ результате увеличивается количество оксидов и пористости в металле шва, усиливается явление кипения в сварочной ванне, что значительно снижает качество сварного шва.

Поэтому окислительное пламя не следует использовать для сварки материалов общего назначения.

Однако, когда сварка латуни и оловянной бронзы можно использовать слабое окислительное пламя для создания оксидной пленки с покрытием на поверхности сварочной ванны, препятствующей испарению цинка и олова.

Поскольку температура окислительного пламени очень высока, его часто используют для повышения эффективности нагрева пламени. Когда газовая резкаОбычно используется окислительное пламя.

Нейтральное пламя, науглероживающее пламя и окислительное пламя, описанные выше, подходят для сварки различных материалов благодаря их различным свойствам.

Соотношение кислорода и ацетилена (O2/C2H2) оказывает значительное влияние на качество сварки.

Выбор типа пламени для различных металлических материалов при газовой сварке приведен в таблице 2-1.

Таблица 2-1 Выбор оксиацетиленового пламени для различных Металлические материалы.

| Сварочный материал | Применить пламя | Сварочный материал | Применить пламя |

| Мягкая сталь | Нейтральное пламя или слегка газированное пламя | Хромоникелевая нержавеющая сталь | Нейтральное пламя или слегка газированное пламя |

| Среднеуглеродистая сталь | Нейтральное пламя или слегка газированное пламя | Фиолетовая медь | Нейтральное пламя |

| Низкий легированная сталь | Нейтральное пламя | Оловянная бронза | Мягкое окислительное пламя |

| Высокоуглеродистая сталь | Мягкое пламя карбонизации | Латунь | Оксидное пламя |

| Серый чугун | Пламя карбонизации или мягкое пламя карбонизации | Алюминий и его сплавы | Нейтральное пламя или слегка газированное пламя |

| Быстрорежущая сталь | Пламя карбонизации | Свинец, олово | Нейтральное пламя или слегка газированное пламя |

| Марганцевая сталь | Мягкое окислительное пламя | Сплав Монель | Пламя карбонизации |

| Оцинкованный железный лист | Мягкое пламя карбонизации | Никель | Пламя карбонизации или мягкое пламя карбонизации |

| Хромистая нержавеющая сталь | Нейтральное пламя или слегка газированное пламя | Твердый сплав | Пламя карбонизации |

Параметры процесса газовой сварки включают тип и диаметр сварочной проволоки, флюс, тип пламени, эффективность пламени, тип сварки горелки и сопла, угол наклона сопла и скорость сварки.

Из-за различий в материале сварного изделия, рабочих условиях газовой сварки, размере и форме заготовки и позиции сварки, привычках оператора и газосварочном оборудовании, выбранный газ процесс сварки параметры могут отличаться.

Ниже приводится объяснение общих параметров процесса газовой сварки (т.е. технических условий сварки) и их влияния на качество сварки:

(1). Выбор диаметра сварочной проволоки

Диаметр сварочной проволоки должен определяться с учетом таких факторов, как толщина сварного шва, тип канавки, положение сварной шов, и эффективность пламени.

Когда эффективность пламени постоянна, то есть когда скорость плавления сварочной проволоки определена, если сварочная проволока слишком тонкая, она часто плавится и падает до того, как сварной шов расплавится во время сварки, что может легко вызвать плохое плавление, неравномерные сварочные волны и неравномерную ширину шва.

Если сварочная проволока слишком толстая, время, необходимое для ее расплавления, увеличивается, а диапазон нагрева сварочной детали увеличивается, что приводит к увеличению зоны термического влияния сварки и легкому перегреву конструкции, снижая тем самым качество сварки. сварное соединение.

Диаметр сварочной проволоки обычно первоначально выбирается исходя из толщины сварного шва, а затем корректируется и определяется после пробной сварки.

При газовой сварке углеродистой стали выбор диаметра сварочной проволоки см. в таблице 2-2.

Таблица 2-2 Взаимосвязь между толщиной сварного шва и диаметром сварочной проволоки (мм)

| Толщина заготовки | 1.0~2.0 | 2.0~3.0 | 3.0~5.0 | 5.0~10.0 | 10~15 |

| Сварочная проволока | 1.0~2.0 или без сварочной проволоки | 2.0~3.0 | 3.0~4.0 | 3.0~5.0 | 4.0~6.0 |

При многослойной сварке для первого и второго слоев следует использовать более тонкие сварочные проволоки, а для последующих слоев можно использовать более толстые сварочные проволоки.

В целом, для плоской сварки следует выбирать более толстую сварочную проволоку, чем для других видов сварки, а для правого метода сварки следует выбирать немного более толстую сварочную проволоку, чем для левого метода сварки.

(2) Выбор свойств пламени

В целом, нейтральное пламя следует использовать, когда необходимо минимизировать потери при горении элементов; науглероживающее пламя следует использовать, когда необходимо увеличить содержание углерода и создать восстановительную атмосферу; окислительное пламя следует использовать, когда основной материал содержит элементы с низкой температурой кипения (такие как олово (Sn) и цинк (Zn)), которые требуют оксидной пленки, покрывающей поверхность расплава для предотвращения испарения элементов с низкой температурой плавления.

Короче говоря, выбор свойств пламени должен основываться на типе и производительности сварочные материалы.

Поскольку качество газовой сварки и прочность металла шва в значительной степени зависят от типа пламени, состав пламени должен постоянно регулироваться в течение всего процесса сварки для поддержания свойств пламени, чтобы достичь высокого качества сварное соединение.

Свойства сварочного пламени, используемого для газовой сварки различных металлических материалов, приведены в таблице 2-1.

(3) Выбор эффективности пламени

КПД пламени - это расход горючего газа (ацетилена) в единицу времени, в единицах измерения Л/ч. Физический смысл КПД пламени - это энергия, выделяемая горючим газом в единицу времени.

Величина эффективности пламени определяется типом сварочной горелки и размером сопла. Чем больше размер сопла, тем выше эффективность пламени.

Поэтому выбор эффективности пламени фактически определяет тип сварочной горелки и размер сопла. Величина эффективности пламени в основном зависит от давления и расхода (потребления) кислорода и ацетилена в смешанном газе.

Грубая регулировка расхода достигается заменой сварочной горелки и сопла, а тонкая регулировка расхода - настройкой регуляторов кислорода и ацетилена на сварочной горелке.

Эффективность пламени следует выбирать в зависимости от толщины сварного шва, температуры плавления и теплопроводности основного материала, а также пространственного положения сварного шва.

Для более толстых сварных швов, металлов с высокой температурой плавления, меди, алюминия и их сплавов с лучшей теплопроводностью следует использовать более высокую эффективность пламени, чтобы обеспечить полное проплавление сварного шва.

И наоборот, при сварке тонких листов эффективность пламени должна быть соответствующим образом снижена для предотвращения прожога. Для плоских швов можно использовать немного большую эффективность пламени, чем для других положений.

В реальном производстве, пока качество сварки может быть обеспечено, следует по возможности выбирать большую эффективность пламени.

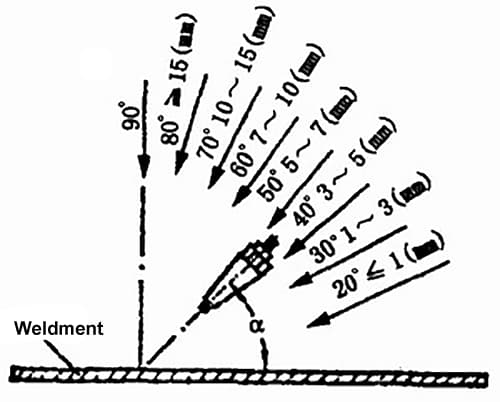

(4) Выбор угла наклона сопла

Угол наклона сопла - это угол между центральной линией сопла и плоскостью заготовки. Подробнее см. рис. 2-4.

Величина угла наклона сопла в основном определяется такими факторами, как размер сопла, толщина заготовки, температура плавления и теплопроводность основного материала, а также пространственное положение сварного шва.

Когда угол наклона сопла велик, теплопотери малы, заготовка получает больше тепла, и температура повышается быстрее; и наоборот, когда теплопотери велики, заготовка получает меньше тепла, и температура повышается медленнее.

В общем случае для газовой сварки низкоуглеродистой стали зависимость между углом наклона сопла и толщиной заготовки может быть представлена на рис. 2-4.

Как правило, для более толстых заготовок, металлов с высокой температурой плавления или лучшей теплопроводностью следует выбирать больший угол наклона сопла.

И наоборот, для более тонких заготовок можно выбрать меньший угол наклона сопла.

Во время газовой сварки угол наклона сварочного сопла также должен меняться в зависимости от ситуации.

Например, в начале процесса сварки для быстрого образования расплавленной ванны следует использовать угол наклона 80°-90°; по окончании сварки, чтобы лучше заполнить дуговую яму и избежать прожога или перегрева в конце сварного шва, сварочное сопло следует соответствующим образом поднять, угол наклона постепенно уменьшить, а сварочное сопло нагревать поочередно по направлению к сварочной проволоке или расплавленной ванне.

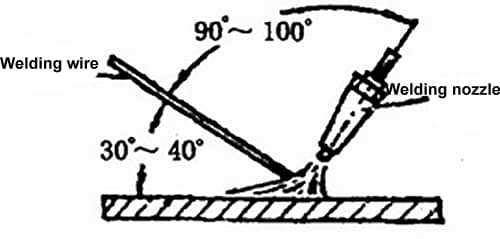

При газовой сварке угол между сварочной проволокой и поверхностью сварного шва обычно составляет 30° - 40°, а угол с центральной линией сварочного сопла - 90° - 100°, как показано на рис. 2-5.

5. Выбор Скорость сварки

Скорость сварки должна быть как можно выше при обеспечении качества сварки, исходя из уровня квалификации сварщика, чтобы сократить время нагрева сварного шва и повысить производительность.

Как правило, для толстых сварных швов с высокой температурой плавления требуется более низкая скорость сварки, чтобы избежать дефектов неполного проплавления, а для тонких швов с низкой температурой плавления требуется более высокая скорость сварки, чтобы избежать прожогов и перегрева, которые могут снизить качество сварки.

Главный процесс газовой резки Параметры включают в себя тип резака и давление режущего кислорода, скорость резки, расход энергии пламени предварительного нагрева, угол наклона между режущим соплом и заготовкой, а также расстояние между режущим соплом и поверхностью заготовки.

(1) Тип режущей горелки и давление кислорода для резки

Для более толстых материалов тип резака, размер режущая насадкаи давление кислорода должны увеличиваться в соответствии с таблицей 2-10. Если разрезаемый материал тоньше, давление режущего кислорода может быть соответствующим образом уменьшено.

Однако давление режущего кислорода не может быть слишком низким или слишком высоким. Если давление режущего кислорода слишком велико, режущая канавка будет шире, скорость резки снизится, а шероховатость поверхности реза увеличится.

Кроме того, он оказывает сильное охлаждающее действие на заготовку. Если давление кислорода слишком низкое, реакция окисления в процессе газовой резки замедляется, и оксидный шлак не сдувается, оставляя трудноудаляемые шлаковые соединения на обратной стороне шва резки, и даже препятствуя прорезанию заготовки.

Помимо вышеуказанного влияния на качество газовой резки, чистота кислорода также оказывает большое влияние на потребление кислорода, качество резки и скорость резки.

Если чистота кислорода снижается, процесс окисления металла замедляется, скорость резки уменьшается, а расход кислорода увеличивается.

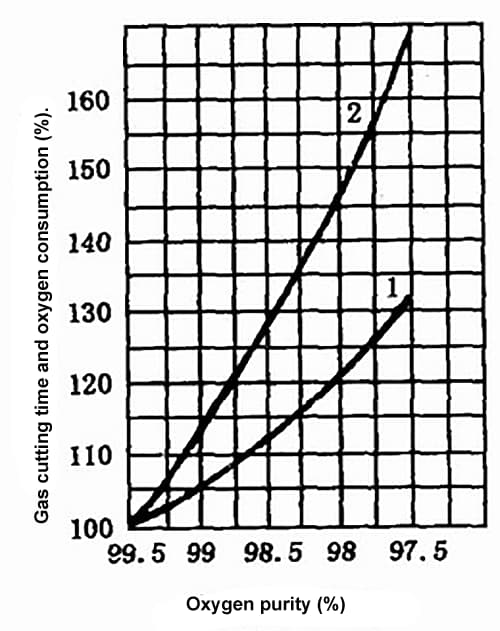

На рисунке 2-6 показана кривая влияния чистоты кислорода на газ время резки и потребление кислорода.

В диапазоне чистоты кислорода от 97,5% до 99,5% на каждые 1% снижения чистоты кислорода время газовой резки для реза длиной 1 м увеличивается на 10% до 15%, а расход кислорода - на 25% до 35%.

Примеси в кислороде, такие как азот, поглощают тепло во время газовой резки, образуя газовую пленку на поверхности резки, которая препятствует горению металла, что приводит к снижению скорости газовой резки и увеличению расхода кислорода, в результате чего поверхность резки становится шероховатой.

Поэтому чистота кислорода, используемого для газовой резки, должна быть как можно выше, обычно требуется чистота 99,5% или выше.

Если чистота кислорода опускается ниже 95%, процесс газовой резки будет затруднен.

(2) Скорость резки

Скорость резки обычно зависит от толщины заготовки и типа режущей насадки: для толстых материалов требуется более низкая скорость, а для тонких - более высокая.

Скорость резания регулируется оператором в зависимости от величины обратного сопротивления режущей канавки.

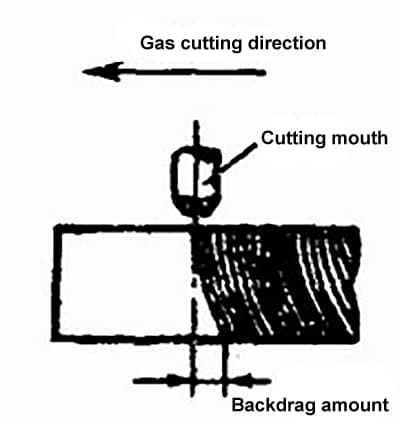

Обратное сопротивление - это расстояние в горизонтальном направлении между начальной и конечной точкой траектории потока режущего кислорода на поверхности реза во время кислородной резки, как показано на рис. 2-7.

Обратное сопротивление неизбежно при газовой резке, особенно при резке толстых листов. Для минимизации обратного сопротивления, создаваемого режущей канавкой, следует выбирать соответствующую скорость газовой резки.

Слишком низкая скорость резки приведет к неровным краям и даже к локальному оплавлению, что затруднит удаление шлака после резки. Слишком высокая скорость резки приведет к чрезмерному обратному сопротивлению, что приведет к нечистому срезу и даже невозможности прорезания.

Таким образом, подходящая скорость газовой резки может обеспечить качество резки при одновременном снижении потребления кислорода.

(3) Интенсивность энергии пламени предварительного нагрева

Пламя предварительного нагрева используется для нагрева металлической заготовки до температуры, при которой металл может гореть в кислороде, и поддержания этой температуры, при этом оксидный слой на поверхности стали отслаивается и плавится, облегчая контакт между потоком режущего кислорода и металлом.

При газовой резке для предварительного нагрева следует использовать нейтральное или слегка окисляющее пламя. Нельзя использовать науглероживающее пламя, поскольку наличие свободного углерода в пламени увеличит содержание углерода в режущей кромке.

В процессе резки необходимо следить за тем, чтобы в любой момент отрегулировать пламя предварительного нагрева во избежание изменения его свойств.

Величина энергии пламени предварительного нагрева зависит от толщины заготовки: для более толстых материалов требуется более высокая скорость, но при газовой резке не следует допускать слишком высоких или слишком низких значений.

Например, когда резка толстой стали Пластины, из-за более низкой скорости резания, скорость энергии пламени предварительного нагрева должна быть снижена, чтобы предотвратить расплавление верхней кромки режущей канавки.

Если в это время скорость подачи энергии слишком высока, на верхней кромке режущей канавки могут образоваться непрерывные бисерные частицы стали, или даже закругленные углы могут расплавиться, что приведет к увеличению количества слипшегося шлака на задней стенке режущей канавки и ухудшит качество газовой резки.

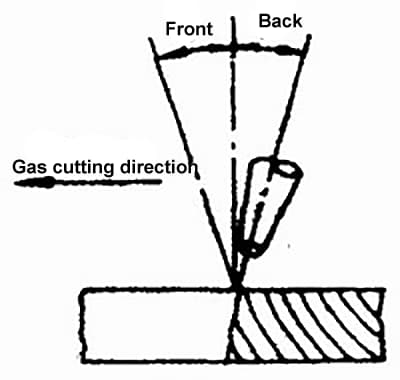

При резке тонких стальных листов, в связи с более высокой скоростью резки, расход энергии пламени предварительного нагрева может быть соответственно увеличен, но режущее сопло должно находиться на большем расстоянии от заготовки и под определенным углом наклона.

Если в это время скорость подачи энергии слишком мала, заготовка не получит достаточно тепла, что приведет к снижению скорости газовой резки или даже к ее остановке.

(4) Угол наклона между режущей насадкой и заготовкой

Величина угла наклона режущей насадки в основном определяется толщиной заготовки.

В целом,

Подробная информация об угле наклона между режущим соплом и заготовкой показана на рис. 2-8.

Угол наклона между режущим соплом и заготовкой оказывает непосредственное влияние на скорость газовой резки и обратное сопротивление. Если угол наклона выбран неправильно, это не только не улучшит скорость газовой резки, но и увеличит потребление кислорода и даже вызовет трудности при газовой резке.

(5) Расстояние между режущим соплом и поверхностью заготовки

Как правило, расстояние между ядром пламени и поверхностью заготовки должно быть в пределах 3-5 мм, что обеспечивает оптимальные условия нагрева и сводит к минимуму возможность науглероживания.

Если ядро пламени коснется поверхности заготовки, это не только вызовет плавление на верхней кромке режущей канавки, но и увеличит вероятность науглероживания режущей канавки.

В общем,