Выбор между сплошной и порошковой сварочной проволокой может оказаться непростой задачей. А знаете ли вы, что правильный выбор может существенно повлиять на качество и эффективность ваших сварных швов? Это руководство упрощает процесс выбора, объясняя, как подобрать тип сварочной проволоки для конкретных марок стали, условий сварки и требований к производительности. К концу статьи вы поймете основные различия и области применения обоих типов проволоки, что поможет вам принимать обоснованные решения для ваших сварочных проектов. Погрузитесь в статью, чтобы улучшить свои навыки сварки и обеспечить оптимальные результаты!

Выбор сварочной проволоки должен основываться на типе свариваемой стали, требованиях к качеству свариваемых деталей, условиях сварки (толщина листа, форма канавки, положение при сварке, условия сварки, послесварочная термообработка, операция сварки и т.д.), а также на соображениях стоимости.

При выборе сварочной проволоки следует руководствоваться следующим:

① Выбирайте сварочную проволоку в зависимости от типа стали в свариваемой конструкции.

Для углеродистой стали и низколегированной высокопрочной стали в основном используется принцип "равного соответствия прочности", при этом выбирается сварочная проволока, отвечающая требованиям к механическим характеристикам.

Для жаропрочной и атмосферостойкой стали основное внимание уделяется согласованности или схожести химического состава металла шва и основного материала, чтобы соответствовать требованиям жаропрочности и коррозионной стойкости.

② Выбирайте сварочную проволоку в соответствии с требованиями к качеству свариваемой детали (особенно к ударной вязкости).

В зависимости от условий сварки, формы канавки, пропорций защитного газа и других технических условий следует выбирать сварочные материалы, обеспечивающие максимальную эффективность сварки и снижающие ее стоимость, обеспечивая выполнение сварное соединение.

③ Выбирайте сварочную проволоку в зависимости от места сварки.

В соответствии с толщиной листа свариваемой детали выберите диаметр используемой сварочной проволоки, определите величину используемого тока и обратитесь к материалам по представлению продукции и опыту использования различных производителей, чтобы выбрать марку сварочной проволоки, подходящую для данного места сварки и текущего использования.

Характеристики процесса сварки включают в себя стабильность дуги, размер и количество частиц брызг, удаление шлака, внешний вид и форму сварного шва. Для сварка углеродистой стали и низколегированной стали (особенно полуавтоматическая сварка), метод сварки и сварочные материалы выбираются в основном на основе производительности процесса сварки.

Сравнение характеристик процесса сварки в газовой среде с использованием сплошной проволоки и порошковой проволоки приведено в таблице 1.

Таблица 1 Сравнение характеристик сварочного процесса между сварочной проволокой с твердым сердечником и сварочной проволокой с флюсом при сварке в газовой среде

| Производительность сварочного процесса | Сварочная проволока с твердым сердечником | CO2 сварка, сварочная проволока с порошковым покрытием. | ||||

| CO2 Сварка | Ar+CO2 Сварка | Шлаковая форма | Тип металлического порошка | |||

| Сложность эксплуатации | Плоская сварка | Ультратонкий лист (δ≤2 мм) Тонкий лист (δ<6 мм) Средний лист (δ>6 мм) Толстый лист (δ>25 мм) | Немного плохо Среднее Хорошо Хорошо | Superior Superior Хорошо Хорошо | Немного плохо Превосходно Хорошо Хорошо | Немного плохо Превосходно Хорошо Хорошо |

| Горизонтальный Угловая сварка | Однослойный Многослойный | В целом В целом | Хорошо Хорошо | Superior Superior | Хорошо Хорошо | |

| Вертикальная сварка | Вниз Вниз | GoodGood | Превосходно Превосходно | Superior Superior | Немного уступает Немного уступает | |

| Сварной шов Внешний вид | Плоская сварка Горизонтальная угловая сварка Вертикальная сварка Сварка под потолком | Среднее Ниже среднего Среднее Ниже среднего | Superior Superior Superior Хорошо Superior | Superior Superior Superior Superior Superior | Превосходно Хорошо Среднее Ниже среднего | |

| Другие | Устойчивость дуги Глубина плавления Брызги Шлак Отсоединяемость Укус за край | Общие сведения Превосходно Немного плохо – Превосходно | Превосходно Превосходно Превосходно – Превосходно | Superior Superior | Superior Superior Superior Немного уступает Superior | |

Сварочная проволока и флюс являются расходными материалами при дуговой сварке под флюсом. Сварка с использованием широкого спектра металлические материалыОт углеродистой стали до высоконикелевых сплавов, можно использовать сварочную проволоку и флюс.

При выборе сварочной проволоки для дуговой сварки под флюсом необходимо учитывать влияние компонентов флюса и основного материала.

Для получения различных составов и механических свойств сварного шва можно использовать комбинацию одного типа флюса (в первую очередь плавленого) с несколькими видами сварочной проволоки или один тип сварочной проволоки с несколькими типами флюса (в первую очередь спеченного флюса).

Для данного сварочная конструкцияРешение об использовании сварочной проволоки и флюса должно приниматься после всестороннего анализа состава марки стали, требований к качеству сварного шва и изменений параметров процесса сварки.

При дуговой сварке под флюсом флюс выполняет две задачи: защищает металл шва и проводит металлургическую обработку. Сварочная проволока выступает в качестве присадочного металла, а легирующие элементы также добавляются в сварной шов для участия в металлургических реакциях.

(1) Сварочные проволоки для низкоуглеродистой стали и низкоуглеродистой стали Легированная сталь

Для дуговой сварки под флюсом низкоуглеродистой и низколегированной стали обычно используются три сварочные проволоки:

(2) Высокопрочная сталь Провод

Этот тип сварочной проволоки содержит более 1% марганца и от 3% до 0,8%, например, H08MnMoA и H08Mn2MoA. Она используется для сварки низколегированной высокопрочной стали с высокой прочностью.

Для улучшения характеристик сварки в сварочную проволоку могут быть добавлены Ni, Cr, V и Re, исходя из состава и требований к характеристикам высокопрочной стали. Сварочная проволока MN-MO в основном используется для сварки металла с пределом прочности 590 МПа, такого как H08MnMoA.

Для сварки металла с уровнем прочности 590 МПа часто используется сварочная проволока серии Mn-Mo, такая как H08MnMoA, H08Mn2MoA, H10Mn2Mo и т.д.

Для сварки швов с уровнем прочности от 690 до 780 МПа часто используется сварочная проволока серий Mn-Cr-Mo, Mn-Ni-Mo или Mn-Ni-Cr-Mo.

Если для сварного шва требуется повышенная прочность, можно использовать сварочную проволоку с содержанием никеля, например, H08CrNi2MoA и т.д.

При сварке сталей с уровнем прочности менее 690 МПа можно использовать плавленый и спеченный флюс.

При сварке высокопрочной стали с уровнем прочности 780 МПа для достижения высокой прочности следует использовать спеченный флюс, а также выбирать соответствующую сварочную проволоку.

Механические свойства, характеристики и области применения сплошной проволоки для дуговой сварки под флюсом приведены в таблице 2.

Таблица 2: Механические свойства, характеристики и применение сплошной проволоки для дуговой сварки под флюсом

| Марка сварочной проволоки | Диаметр /мм | Особенности и применение | Механические свойства наплавочного металла. | |||

| Прочность на разрыв σb /МПа | Предел текучести σS /МПа | Скорость удлинения δ5 / % | Ударная энергия АкВ / J | |||

| H08A | 2.0~5.0 | Низкоуглеродная структура сварка стали Проволока чаще всего используется для дуговой сварки под флюсом в сочетании с такими сварочными флюсами, как HJ430, HJ431 и HJ433. Она используется для сварки конструкций из низкоуглеродистой стали и некоторых низколегированных сталей (например, 16Mn). | 410~550 | ≥330 | ≥22 | ≥27(0℃) |

| H08MnA | 2.0~5.8 | Сварка углеродистой стали Проволока, используемая в сочетании с флюсом для дуговой сварки под флюсом, позволяет получить металл сварного шва с превосходными механическими свойствами. Используется для дуговой сварки под флюсом углеродистой стали и низколегированной стали соответствующего уровня прочности (например, 16Mn и т.д.) в котлах и сосудах под давлением. | 410~550 | ≥330 | ≥22 | ≥27(0℃) |

| H10Mn2 | 2.0~5.8 | Омедненная сварочная проволока для дуговой сварки под флюсом в сочетании с флюсами HJ130, HJ330 и HJ350 позволяет получать сварные швы с отличными механическими свойствами. Используется для дуговой сварки под флюсом конструкций из углеродистой и низколегированной стали (таких как 16Mn, 14MnNb и т.д.). | 410~550 | ≥330 | ≥22 | - |

| H10MnSi | 2.0~5.0 | Омедненная сварочная проволока, при использовании соответствующего флюса, позволяет получить металл шва с хорошими механическими свойствами. Она обеспечивает высокую эффективность сварки и надежное качество сварки. Используется для сварки важных конструкций из низкоуглеродистой и низколегированной стали. | 410~550 | ≥330 | ≥22 | ≥27(0℃) |

| HYD047 | 3.0~5.0 | Сварочная проволока в паре с флюсом HJ107 обеспечивает получение наплавленного металла с превосходной стойкостью к выдавливанию и зернистому истиранию. Ее антитрещинные характеристики являются выдающимися, и трещины не образуются в холодная сварка. Поверхность сварочной проволоки не имеет швов и может быть омеднена, что упрощает процесс сварки. Дуга стабильна, устойчива к колебаниям напряжения сети и обладает хорошими технологическими характеристиками. Она широко используется для наплавки поверхности экструзионного ролика прокатного стана. | - | - | - | - |

(3) Сварочная проволока для нержавеющей стали

Состав сварочной проволоки, используемой для сварки нержавеющей стали, должен быть аналогичен составу свариваемой нержавеющей стали. Для хромистая нержавеющая стальСледует использовать сварочные проволоки, такие как HoCr14, H1Cr13 и H1Cr17.

Для хромоникелевой нержавеющей стали следует использовать такие сварочные проволоки, как H0Cr19Ni9, HoCr19Ni9 и HoCr19Ni9Ti. Для нержавеющей стали с ультранизким содержанием углерода следует использовать соответствующую сварочную проволоку с ультранизким содержанием углерода, например HOOCr19Ni9.

Флюс, используемый при дуговой сварке под флюсом, может быть как плавящегося, так и спекающегося типа. Окисляемость флюса должна быть низкой, чтобы уменьшить потери при горении элементы сплава.

В настоящее время спеченный флюс в основном используется за рубежом для сварка нержавеющей сталиВ Китае основным методом остается плавление флюса, хотя спеченный флюс развивается и набирает популярность.

Сварка в газовой защите Сварка в среде инертного газа (например, сварка вольфрамовым электродом в среде инертного газа (TIG) и сварка металлом в среде инертного газа (MIG)), сварка в среде активного газа (сварка металлом в среде активного газа (MAG)) и сварка в самозащите.

Похожие статьи: Сварка MIG и TIG

Чистый аргон (Ar) используется для Сварка TIGДля MIG-сварки обычно используется аргон, смешанный с 2% кислорода (Ar + 2% O2) или аргон, смешанный с 5% углекислого газа (Ar + 5% CO2). Углекислый газ (CO2) в основном используется для Сварка MAG.

Для повышения производительности процесса сварки CO2 можно также использовать смесь CO2 + аргон или CO2 + аргон + кислород, или порошковую проволоку.

(1) Сварочная проволока TIG

TIG-сварка может включать или не включать присадочную проволоку. Если присадочная проволока не используется, основной металл соединяется непосредственно после расплавления под действием сварочное тепло.

В тех случаях, когда используется присадочная проволока, состав сварочной проволоки остается неизменным после плавления благодаря чистому аргону защитный газ который предотвращает окисление.

В результате состав сварочной проволоки совпадает с составом сварного шва. Некоторые сварщики также используют основу состав металла состав сварочной проволоки для обеспечения однородности основного металла и сварного шва.

TIG-сварка отличается низкой энергией сварки, высокой прочность сваркиПластичность и прочность, а также легкость выполнения требований к производительности.

(2) Сварочные проволоки MIG и MAG

Метод MIG в основном используется для сварки высоколегированной стали, например, нержавеющей стали. Для улучшения характеристик дуги к аргону добавляют соответствующее количество кислорода (O2) или углекислого газа (CO2), что называется методом MAG. При сварке легированной стали добавление в аргон газа 5% CO2 позволяет улучшить антипористость сварного шва.

Однако при сварке ультранизкоуглеродистой нержавеющей стали для предотвращения науглероживания шва можно использовать только аргон, смешанный с кислородом 2%. В настоящее время MIG-сварка низколегированной стали заменяется MAG-сваркой с использованием аргона, смешанного с 20% CO2.

Во время MAG-сварки наличие окисления в защитном газе требует увеличения количества раскисляющих элементов, таких как кремний (Si) и марганец (Mn), в сварочной проволоке.

Другие компоненты сварочной проволоки могут совпадать или отличаться от основного металла. При сварке высокопрочной стали содержание углерода (C) в сварном шве обычно ниже, чем в основном металле, а содержание марганца (Mn) должно быть выше, как по требованиям к раскислению, так и по составу сплава.

Для повышения низкотемпературной вязкости содержание кремния (Si) в сварном шве не должно быть слишком высоким.

(3) Сварочная проволока CO2

CO2 - активный газ с сильным окислением, поэтому сварочная проволока, используемая для CO2-сварки, должна содержать большое количество раскисляющих элементов, таких как марганец (Mn) и кремний (Si). Для CO2-сварки обычно используется Mn-Si сварочная проволока, такая как h08mnsia, H08Mn2SiA, h04mn2sia и т.д.

Диаметр сварочной проволоки CO2 варьируется от 0,89 мм до 2,0 мм, при этом диаметр проволоки менее или равный 2 мм считается тонкой проволокой CO2, а диаметр проволоки более или равный 1,6 мм - толстой проволокой CO2.

Сварочная проволока H08Mn2SiA - это широко используемая сварочная проволока CO2 с хорошими технологическими характеристиками, подходящая для сварки низколегированной стали с классом прочности ниже 500 МПа.

Для стали с более высокими требованиями к прочности следует использовать сварочную проволоку, содержащую молибден (Mo), например, H10MnSiMo.

Электрошлаковая сварка - подходящий метод для сварки средних и толстых листов. Сайт электрошлаковая сварка Проволока служит в основном в качестве присадочного металла и для легирования.

Широко используемые марки проволоки для дуговой сварки под флюсом низкоуглеродистой и низколегированной высокопрочной стали приведены в таблице 3.

Таблица 3 Часто используемые марки проволоки для дуговой сварки под флюсом низкоуглеродистой и низколегированной высокопрочной стали.

| Сварка Номер стали | Часто используемые модели сварочной проволоки | |

| Q235, Q255 15,20,25 16Mn,09Mn2 15MnV,15MnVCu 15MnVN,14MnMoV,18MnMoNb | H08MnA H08MnA,H10Mn2 H08Mn2Si,H10MN2,H10MnSi,H08MnMoA H08MnMoA,H08Mn2MoVA H10Mn2MoVA,H10Mn2Mo |

Первые две буквы марки, "HS", обозначают сварочную проволоку для цветных металлов и чугуна. Первая цифра в марке указывает на тип сварочной проволоки по академическому составу, а вторая и третья цифры - на разные марки одного и того же типа сварочной проволоки.

(1) Наплавка Сварка Провод

В настоящее время существует два основных типа цементированный карбид сварочные проволоки для наплавки: высокохромистый легированный чугун (Solmait) и сплав на основе кобальта (Stellite).

Чугун из высокохромистых сплавов обладает хорошей устойчивостью к окислению и кавитации, высокой твердостью и износостойкостью. Сплавы на основе кобальта сохраняют высокую твердость и хорошую коррозионную стойкость при высоких температурах до 650 градусов.

Сварочные проволоки с низким содержанием углерода и вольфрама обладают хорошей прочностью, в то время как сварочные проволоки с высоким содержанием углерода и вольфрама имеют высокую твердость, но плохую ударопрочность.

Наплавочная проволока из твердых сплавов может быть наложена с использованием ацетилена кислорода, газа электрическая сварка, и другие методы.

Хотя кислородно-ацетиленовая наплавка имеет низкую производительность, ее оборудование простое, глубина сварки мала, а количество расплавленного основного металла невелико, что позволяет добиться высокого качества наплавки. В результате она получила широкое распространение.

Состав, характеристики и области применения широко используемых твёрдый сплав сварочных проволок для наплавки приведены в таблице 11.

Таблица 11: Состав, характеристики и области применения широко используемых сварочных проволок для наплавки твердых сплавов

| Класс | Имя | Химический состав /% | Твердость наплавочного слоя при комнатной температуре - HRC. | Основные характеристики и применение |

| HS101 | Сварочная проволока для наплавки чугуна с высоким содержанием хрома | C2.5~3.3 Cr25~31 Ni3~5 Si2.8~4.2 Fe Избыточный материал | 48~54 | Накладка обладает отличной стойкостью к окислению и газовой коррозии, высокой твердостью и хорошей стойкостью к истиранию. Однако ее не следует использовать при температуре выше 500℃, так как это приведет к снижению твердости. Она подходит для наложения сварочные работы которые требуют износостойкости, стойкости к окислению или газовой коррозии, например, зубья экскаваторов, втулки насосов, клапаны дизельных двигателей, лопасти выхлопных газов и т.д. |

| HS103 | Сварочная проволока для наплавки чугуна с высоким содержанием хрома | C3~4 Cr25~32 Co4~6 B0.5~1.0 Fe Избыточный материал | 58~64 | Накладка обладает отличной стойкостью к окислению, высокой твердостью и хорошей износостойкостью, но плохой ударопрочностью. Ее трудно резать и можно только шлифовать. Она используется в областях, требующих высокой износостойкости, таких как валы зубчатых буров, экскаваторы угольных скважин, валы дробилок, рамы насосов, лопасти смесителей и т. д. |

| HS111 | Наплавочная сварочная проволока на основе кобальта (эквивалент AWSRCoCr-A) | C0.9~1.4 Cr26~32 W3.5~6.0 Fe≤2,0 Co Избыточный материал | 40~45 | Сплав Co-Cr-W с наименьшим содержанием C и W обладает наилучшей вязкостью, выдерживает удары в холодных и горячих условиях, имеет небольшую склонность к образованию трещин и обладает хорошей коррозионной, тепловой и износостойкостью. Он используется в случаях, когда требуется хорошая износо- и коррозионная стойкость при высоких температурах, например, в высокотемпературных клапанах высокого давления, лезвиях горячих ножниц, горячая ковка плашки и т.д. |

| HS112 | Наплавочная сварочная проволока на основе кобальта (эквивалент AWSRCoCr-B) | C1.2~1.7 Cr26~32 W7~9.5 Fe≤2,0 Co Избыточный материал | 45~50 | Этот сплав Co-Cr-W обладает средней твердостью, лучшей износостойкостью, чем HS111, но немного уступает ему в пластичности. Он обладает хорошей коррозионной, тепловой и износостойкостью, и может сохранять эти свойства при температурах до 650℃. Он используется для наплавки высокотемпературных клапанов высокого давления, клапанов двигателей внутреннего сгорания, лезвий ножниц из синтетического волокна, втулок насосов высокого давления и внутренних втулок футеровки, валков горячей прокатки и т.д. |

| HS113 | Накладная сварочная проволока на основе кобальта | C2.5~3.0 Cr27~33 W15~19 Fe≤2,0 Co Избыточный материал | 55~60 | Накладка обладает высокой твердостью и отличной износостойкостью, но плохой ударопрочностью и большой склонностью к образованию трещин при сварке накладки. Он обладает хорошей прочностью, жаростойкостью и износостойкостью, и может сохранять эти свойства при температуре до 650℃. В основном используется для наплавки подшипников зубчатых буров, вращающихся лопастей котлов, лопастей дробилок, шнековых питателей и других изнашиваемых деталей. |

| HS114 | Накладная сварочная проволока на основе кобальта | C2.4~3.0 Cr27~33 W11~14 Fe≤2,0 Co Избыточный материал | ≥52 | Наплавочная сварочная проволока из высокоуглеродистого сплава Co-Cr-W обладает хорошей износостойкостью и коррозионной стойкостью, но плохой ударной вязкостью. В основном используется для наплавки высокотемпературных рабочих газовых турбин, лопаток турбин авиационных двигателей, подшипников зубчатых буров, вращающихся лопаток котлов и других изнашиваемых деталей. |

| HS115 | Наплавочная сварочная проволока на основе кобальта (эквивалент AWSSRCoCr-E) | C0.15~0.35 Cr25.5~29 Mo5~6 Ni1.75~3.25 Co Избыточный материал | ≥27 | Усиленная Mo низкоуглеродистая сварочная проволока Cr-Mo обладает хорошей устойчивостью к высокотемпературной коррозии, ударопрочностью и высокотемпературной прочностью. Она используется для наплавки различных клапанов, седел клапанов, лопаток турбин, литейных форм и экструзионных форм. |

| HS116 | Наплавочная сварочная проволока на основе кобальта (эквивалентна AWSRCoCr-C) | C0.70~1.20 Cr30~34 W12.5~15.5 Co Избыточный материал | 46~50 | Накладка обладает повышенной износостойкостью и высокотемпературной прочностью, но плохой вязкостью. Обладает хорошей коррозионной стойкостью в условиях серной, фосфорной и азотной кислот. Используется для сварки внахлестку пресс-форм для горячего прессования сплавов на основе меди и алюминия и т.д. |

| HS117 | Накладная сварочная проволока на основе кобальта | C2.30~2.60 Cr31~34 W16~18 Co Избыточный материал | ≥53 | Накладка обладает высокой износостойкостью и коррозионной стойкостью и может сохранять эти характеристики при температуре до 800℃. Она используется для втулок насосов и ротационных уплотнительных колец, износостойких панелей и т.д. |

(2) Медь и медь Сварка сплавов Провод

Сварочная проволока из меди и медных сплавов обычно используется для сварка меди и медных сплавов, а латунная сварочная проволока также широко используется для пайки углеродистой стали, чугуна и инструментов из цементированного карбида.

Разнообразные методы сварки можно использовать для сварки меди и медных сплавов, причем правильный выбор присадочного металла имеет решающее значение для получения качественных сварных швов. При использовании кислородно-ацетиленовой газовой сварки ее следует применять в сочетании с газом сварочный флюс.

Типы и химический состав сварочной проволоки из меди и медных сплавов приведены в таблице 5. Широко используемые марки, модели и применение меди и сварочных проволок из медных сплавов приведены в таблице 6.

Таблица 5: Типы и химический состав сварочных проволок из меди и медных сплавов

| Тип | Номер модели | Химический состав / % | ||||||||||||

| Cu | Zn | Sn | Si | Mn | Ni | Fe | P | Pb | Эл | Ti | S | Общее количество других элементов | ||

| Медь | HSCu | ≥98.0 | * | ≤1.0 | ≤0.5 | ≤0.5 | * | * | ≤0.15 | ≤0.02 | ≤0.01 | - | - | ≤0.05 |

| Латунь | HSCuZn-1 | 57.0~60.0 | Маржа | 0.5~1.5 | - | - | - | - | - | ≤0.05 | ≤0.01 | - | - | ≤0.05 |

| HSCuZn-2 | 56.0~60.0 | 0.8~1.1 | 0.04~0.15 | 0.01~0.5 | - | 0.25~1.20 | ||||||||

| HSCuZn-3 | 56.0~62.0 | 0.5~1.5 | 0.1~0.5 | ≤1.0 | ≤1.5 | ≤0.5 | ||||||||

| HSCuZn-4 | 61.0~63.0 | - | 0.3~0.7 | - | - | - | ||||||||

| Серебро никеля | HSCuZnNi | 46.0~50.0 | - | - | ≤0.25 | - | 9.0~11.0 | - | ≤0.25 | ≤0.05 | ≤0.02 | - | - | ≤0.50 |

| HSCuNi | Маржа | - | * | ≤0.15 | ≤1.0 | 29.0~32.0 | 0.40~0.75 | ≤0.02 | ≤0.02 | 0.20~0.50 | ≤0.01 | |||

| Бронза | HSCuSi | Маржа | ≤1.5 | ≤1.0 | 2.8~4.0 | ≤1.5 | * | ≤0.5 | * | ≤0.02 | * | - | - | ≤0.5 |

| HSCuSn | * | 6.0~9.0 | * | * | * | * | 0.10~0.35 | ≤0.01 | ||||||

| HSCuAl | ≤1.0 | - | ≤0.10 | ≤2.0 | - | - | * | 7.0~9.0 | ||||||

| HSCuAlNi | ≤1.0 | - | ≤0.10 | 0.5~3.0 | 0.5~3.0 | ≤2.0 | * | 7.0~9.0 | ||||||

Примечание: Общее количество примесных элементов включает сумму элементов, отмеченных звездочкой (*).

Таблица 6: Марка, модель и назначение широко используемых сварочных проволок из меди и медных сплавов.

| Класс | Номер модели | Имя | Химический состав /% | Температура плавления /℃ | Приложения: |

| HS201 | HSCu | Специальный фиолетовый цвет на заказ Сварка меди Провод | Sn1.1 Si0.4 Mn0.4 остаток Cu | 1050 | Используется в качестве присадочного материала при аргонодуговой и кислородно-ацетиленовой сварке газовая сварка из красной меди. |

| HS202 | - | Сварочная проволока из меди с низким содержанием фосфора | P0.3 остаток Cu | 1060 | Служит присадочным материалом при кислородно-ацетиленовой газовой и углекислотной дуговой сварке красной меди. |

| HS220 | HSCuZn-1 | Олово Сварка латуни Провод | Cu59 Sn1 остаток Zn | 860 | Используется в качестве присадочного материала при кислородно-ацетиленовой сварке и сварке латуни в защитной среде инертного газа. Также подходит для пайка медиМедные сплавы, сплавы меди и сплавы мельхиора. |

| HS221 | HSCuZn-3 | Сварочная проволока из оловянной латуни | Cu60 Sn1 Si0.3 остаток Zn | 890 | Используется в качестве присадочного материала при кислородно-ацетиленовой газовой и углекислотной дуговой сварке латуни. Также широко используется в пайка медь, сталь, медно-никелевые сплавы, серый чугун, а также для инкрустации инструментов из твердых сплавов. |

| HS222 | HSCuZn-2 | Сварочная проволока железо-латунь | Cu58 Sn0.9 Si0.1 Fe0.8 остаток Zn | 860 | Используется в качестве присадочного материала при кислородно-ацетиленовой газовой сварке и углекислотной дуговой сварке латуни. Также может использоваться при пайке меди, стали, мельхиоровых сплавов, серого чугуна и для инкрустации инструментов из твердых сплавов. |

| HS224 | HSCuZn-4 | Сварочная проволока из кремнистой латуни | Cu62 Si0.5 остаток Zn | 905 | Используется в качестве присадочного материала при кислородно-ацетиленовой газовой сварке и углекислотной дуговой сварке латуни. Также может использоваться при пайке меди, мельхиора и серого чугуна. |

(3) Алюминий и алюминий Сварка сплавов Провод

Сварочная проволока из алюминия и алюминиевых сплавов используется в качестве присадочного материала для алюминиевых сплавов аргонодуговая сварка и кислородно-ацетиленовой газовой сварки. Выбор сварочной проволоки в основном зависит от типа основного металла, трещиностойкости, механических свойств и коррозионной стойкости стыкового соединения.

Как правило, для сварки алюминия и алюминиевых сплавов используются сварочные проволоки той же или близкой марки, что и основной металл, для достижения лучшей коррозионной стойкости.

Однако при сварке термически обработанных упрочняющих алюминиевые сплавы с высокой склонностью к горячему растрескиванию, выбор сварочной проволоки в основном направлен на решение проблемы трещиностойкости. В этом случае состав сварочной проволоки значительно отличается от состава основного металла.

Распространенные типы и области применения сварочной проволоки из алюминия и алюминиевых сплавов приведены в таблице 8.

Таблица 7: Типы и химические составы сварочных проволок из алюминия и алюминиевых сплавов.

| Тип | Номер модели | Химический состав/% | |||||||||||

| Si | Fe | Cu | Mn | Mg | Cr | Zn | Ti | V | Zr | Эл | Общее количество других элементов | ||

| Чистый алюминий | SAl-1 | Fe+Si≤1.0 | 0.05 | 0.05 | - | - | 0.10 | 0.05 | - | - | ≥99.0 | 0.15 | |

| SAl-2 | 0.20 | 0.25 | 0.40 | 0.03 | 0.03 | 0.04 | 0.03 | ≥99.7 | |||||

| SAl-3 | 0.30 | 0.30 | - | - | - | - | - | ≥99.5 | |||||

| Алюминий Магний | SAlMg-1 | 0.25 | 0.40 | 0.10 | 0.50~1.0 | 2.40~3.0 | 0.05~0.20 | - | 0.05~0.20 | Маржа | |||

| SAlMg-2 | Fe+Si≤0,45 | 0.05 | 0.01 | 3.10~3.90 | 0.15~0.35 | 0.20 | 0.05~0.15 | ||||||

| SAlMg-3 | 0.40 | 0.40 | 0.10 | 0.50~1.0 | 4.30~5.20 | 0.05~0.25 | 0.25 | 0.15 | |||||

| SAlMg-5 | 0.40 | 0.40 | - | 0.20~0.60 | 4.70~5.70 | - | - | 0.05~0.20 | |||||

| Алюминий Медь | SAlCu | 0.20 | 0.30 | 5.8~6.8 | 0.20~0.40 | 0.02 | 0.10 | 0.10~0.20 | 0.05~0.15 | 0.10~0.25 | |||

| Алюминий Марганец | SAlMn | 0.60 | 0.70 | - | 1.0~1.6 | - | - | - | - | - | |||

| Алюминий Кремний | SAlSi-1 | 4.5~6.0 | 0.80 | 0.30 | 0.05 | 0.05 | 0.10 | 0.20 | |||||

| SAlSi-2 | 11.0~13.0 | 0.80 | 0.30 | 0.15 | 0.10 | 0.20 | - | ||||||

Примечание: За исключением особо оговоренных случаев, единичное число представляет собой максимальное значение.

Таблица 8: Состав и применение распространенных сварочных проволок из алюминия и алюминиевых сплавов.

| Класс | Химический состав/% | Температура плавления ℃ | Приложения: |

| HS301 (проволока 301) | Al≥99.5% Si≤0,3% Fe≤0,3% | 660 | Сварка чистого алюминия и алюминиевых сплавов, не требующих высокой производительности сварки. |

| HS311 (Провод 311) | Si4.5~6.0% Fe≤0.6% остаток Ал | 580~610 | Сварка алюминия сплавы, отличные от алюминиево-магниевых, особенно термически обработанные упрочненные алюминиевые сплавы, склонные к горячему растрескиванию. |

| HS321 (проволока 321) | Mn1.0~1.6% Si≤0.6% Fe≤0,7% остаток Ал | 643~654 | Сварка алюминиево-марганцевых и других алюминиевых сплавов. |

| HS331 (Провод 331) | Mg4.7~5.7% Mn0.2~0.6% Si≤0.4% Fe≤0.4% Ti0.05~0.2% остаток Ал | 638~660 | Сварка алюминиево-магниевых сплавов и алюминиево-цинково-магниевых сплавов, ремонтная сварка алюминиево-магниевых сплавов литьё из сплавов. |

(4) Сварочная проволока для чугуна

Чугунная сварочная проволока в основном используется для ремонта чугуна с помощью газовой сварки. Температура кислородно-ацетиленового пламени (менее 3400°C) значительно ниже температуры дуги (6000°C), а горячие точки не концентрируются, что делает ее более подходящей для ремонта тонкостенных отливок из серый чугун.

Кроме того, более низкая температура пламени при газовой сварке уменьшает испарение сфероидизирующего агента, что благоприятно сказывается на сохранении микроструктуры узловатого чугуна в сварном шве.

В настоящее время существует два типа сварочных проволок из самородного железа для газовой сварки: редкоземельные магниевый сплав и тяжелые редкоземельные металлы на основе иттрия. Иттрий обладает высокой температурой кипения и более сильной устойчивостью к сфероидизации, чем магний, что делает его более эффективным в обеспечении сфероидизации сварного шва. В результате в последние годы он получил широкое распространение.

Модель и химический состав проволоки для сварки чугуна приведены в таблице 9. Характеристики состава и области применения широко используемых газосварочных проволок для ремонта чугуна приведены в таблице 10.

Таблица 9 Модель и химический состав сварочной проволоки для чугуна

| Модель или марка | Химический состав/% | ||||||||

| C | Si | Mn | S | P | Ni | Мо | Ce | Сфероидизирующий агент | |

| RZC-1 | 3.2~3.5 | 2.7~3.0 | 0.60~0.75 | ≤0.10 | 0.50~0.75 | - | - | - | - |

| RZC-2 | 3.5~4.5 | 3.0~3.8 | 0.30~0.80 | ≤0.05 | - | - | - | - | |

| РЗЧ | 3.2~3.5 | 2.0~2.5 | 0.50~0.70 | 0.20~0.40 | 1.2~1.6 | 0.25~0.45 | - | - | |

| RZCQ-1 | 3.2~4.0 | 3.2~3.8 | 0.10~0.40 | ≤0.015 | ≤0.05 | ≤0.50 | - | ≤0.20 | 0.04~0.10 |

| RZCQ-2 | 3.5~4.2 | 3.5~4.2 | 0.50~0.80 | ≤0.03 | ≤0.10 | - | - | - | 0.04~0.10 |

| HS401Горячая сварочная проволока | 3.0~4.2 | 2.8~3.6 | 0.30~0.80 | ≤0.08 | Сфероидизирующий агент | - | - | - | - |

| HS401Сварная проволока для холодной сварки | 3.0~4.2 | 3.8~4.8 | 0.30~0.80 | - | - | - | - | ||

| HS402 Тяжелая редкоземельная сварочная проволока | 3.8~4.2 | 3.0~3.6 | 0.50~0.80 | ≤0.05 | ≤0.50 | - | - | - | Тяжелые редкоземельные металлы на основе иттрия 0,08-0,10 |

| Легкая редкоземельная сварочная проволока | 3.5~4.0 | 3.5~3.9 | 0.50~0.80 | ≤0.03 | ≤0.10 | - | - | - | Редкоземельный магний 0,03-0,04 |

Примечание: Модель (RZC×-×) и химический состав чугунной сварочной проволоки сформулированы в соответствии с GB 10044-1988; Марка (HS4××) и химический состав чугунной сварочной проволоки включены в "Сварочный материал Образец продукции", а те, что без марки, являются нестандартными сварочными проволоками.

Таблица 10: Состав и применение широко используемой проволоки для газовой сварки чугуна.

| Класс | Номер модели | Химический состав / % | Приложения: |

| HS401 | RZC-2 | C3.0~4.2 Si2.8~3.6 Mn0.3~0.8 | Используется для сварки и ремонта серых чугунное литьёНапример, восстановление некоторых деталей из серого чугуна, сварка и наплавка сельскохозяйственных инструментов по низкой цене. |

| HS402 | RZCQ-2 | C3.8~4.2 Si3.0~3.6 Mn0.5~0.8 RE0.08~0.15 | Используется для сварки и наплавки деталей из ковкого чугуна. |

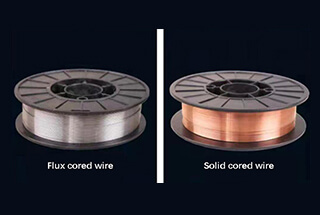

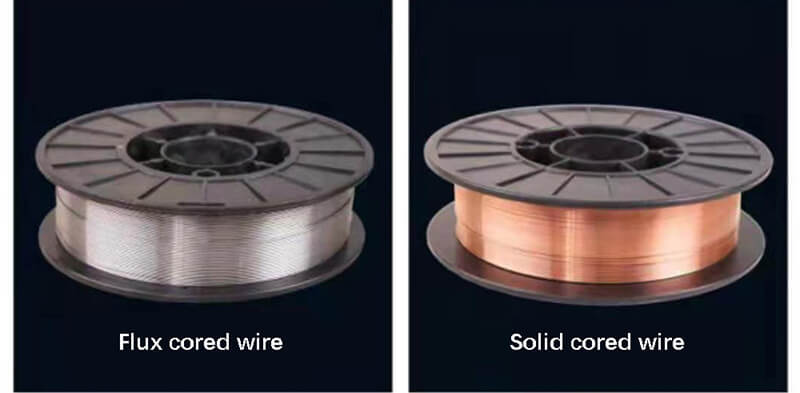

По структуре сварочной проволоки порошковая проволока может быть разделена на шовную и бесшовную сварочную проволоку. Бесшовная сварочная проволока, которая может быть покрыта медью для улучшения характеристик и снижения стоимости, является направлением будущего развития. Порошковая проволока также может быть разделена по наличию защитного газа на газозащитную и самозащитную.

Порошок наполнителя для порошковой проволоки аналогичен порошку для электродного покрытия и содержит стабилизаторы дуги, раскислители, шлакообразующие и легирующие вещества. В зависимости от наличия шлакообразующих веществ в порошке наполнителя, сварочная проволока может быть разделена на "тип флюса" и "тип металлического порошка". По основному составу шлака сварочная проволока подразделяется на титан, титанокальциевые и кальциевые типы.

Порошковая проволока из титанового шлака обладает привлекательным формированием сварочной бусины, хорошими характеристиками сварки во всех положениях, стабильной дугой и минимальным разбрызгиванием, однако вязкость и трещиностойкость металла шва оставляет желать лучшего. Порошковая проволока из кальциевого шлака обладает отличной вязкостью и трещиностойкостью, но формирование сварочного пучка и производительность сварки немного уступают. Титаново-кальциевая шлаковая система является компромиссом между этими двумя вариантами.

Сварочные характеристики порошковой проволоки типа "металлический порошок" схожи со сварочными характеристиками порошковой проволоки сплошного сечения, а эффективность осаждения и трещиностойкость выше, чем у проволоки типа "порошок".

Сердечник большинства проволок с металлическим порошком содержит металлический порошок (например, железный порошок и раскислители) и специальный стабилизатор дуги для уменьшения образования шлака, высокой эффективности, минимального разбрызгивания, стабильной дуги, низкого содержания диффузионного водорода в сварном шве и повышенной трещиностойкости.

Форма сечения порошковой проволоки существенно влияет на процесс сварки и металлургические свойства. Ее можно разделить на простую О-образную форму и сложные складные формы, такие как квинкункс, Т-образная форма, Е-образная форма и промежуточные формы заполнения проволоки.

Чем сложнее и симметричнее форма сечения проволоки, тем стабильнее дуга и тем более достаточную металлургическую реакцию и защиту обеспечивает порошковая проволока.

Однако эта разница уменьшается с уменьшением диаметра проволоки, и при диаметре менее 2 мм влияние формы незначительно.

Порошковая проволока обладает отличными сварочными характеристиками, хорошим качеством шва и высокой адаптивностью к стали. Она может использоваться для сварки различных виды стали конструкции, включая низкоуглеродистую сталь, низколегированную высокопрочную сталь, низкотемпературную сталь, жаропрочную сталь, нержавеющую сталь и износостойкую наплавку.

В качестве защитных газов используются CO2 и Ar + CO2, с CO2 используется для обычных структур и Ar + CO2 используется для важных конструкций. Проволока подходит для автоматической или полуавтоматической сварки и может использоваться для дуговой сварки на постоянном или переменном токе.

Большинство этих сварочных проволок входят в систему титанового шлака и известны своей хорошей свариваемостью и высокой производительностью. Они широко используются в различных отраслях промышленности, таких как судостроение, строительство мостов, производство автомобилей и т. д. Существуют различные типы порошковых проволок для сварки как низкоуглеродистой, так и высокопрочной стали.

С точки зрения прочности широкое распространение получили порошковые проволоки с пределом прочности на растяжение 490 и 590 МПа.

Что касается характеристик, то одни из них ориентированы на технологические характеристики, а другие - на механические свойства сварного шва и трещиностойкость. Некоторые из них подходят для сварки в любом положении, включая вертикальную сварку в направлении вниз, а некоторые специально разработаны для сварные швы.

Существует более 20 видов порошковой проволоки из нержавеющей стали, включая проволоку из хромоникелевой и хромистой нержавеющей стали. Диаметр этих проволок варьируется от 0,8 мм до 1,6 мм, что позволяет использовать их для сварки тонких, средних и толстых листов нержавеющей стали.

Наиболее часто используемым защитным газом для этих проводов является CO2хотя смесь аргона и CO2 (в соотношении 20% к 50%) также может быть использован.

Для повышения износостойкости или достижения особых свойств металлических поверхностей необходимо перенести определенное количество легирующих элементов из сварочной проволоки. Однако это может быть непросто из-за высокой содержание углерода и легирующих элементов в сварочной проволоке.

С появлением порошковых проволок эти элементы сплава могут быть добавлены в сердечник флюса, что делает процесс производства более удобным. В результате использование порошковых проволок для дуговой наплавки износостойких поверхностей под флюсом стало обычным методом и получило широкое распространение.

Добавление элементов сплава в спеченный флюс также позволяет получить наплавочный слой с соответствующими компонентами после наплавки. Этот метод может удовлетворять различным требованиям к наплавке при использовании в сочетании с проволокой с твердым сердечником или порошковой проволокой.

Распространенные методы изготовления порошковой проволоки CO2 Наплавка и наплавка порошковой проволокой под флюсом характеризуются высокой эффективностью сварки и отличными характеристиками сварочного процесса, включая стабильную дугу, минимальное количество брызг, легкое удаление шлака и гладкую поверхность.

Метод с использованием порошковой проволоки CO2 Наплавка в основном используется для наплавки слоев с низким составом сплава и может применяться только для перехода элементов сплава в порошковой проволоке.

С другой стороны, при наплавке порошковой проволокой под флюсом используются порошковые проволоки большего диаметра (3,2-4,0 мм), что позволяет значительно повысить производительность сварки. Использование флюса позволяет переносить элементы сплава, что дает возможность достичь более высокого состава сплава в наплавочном слое - от 14% до 20% для удовлетворения различных требований к применению.

Этот метод в основном используется для наплавки износостойких и коррозионностойких деталей, таких как прокатные валки, подающие валки и валки непрерывного литья.

Самозащитная сварочная проволока относится к сварочной проволоке, которая может проводить дуговую сварку без использования защитного газа или флюса, что позволяет получать квалифицированные сварные швы.

Самозащитная порошковая сварочная проволока содержит порошок и металлическую пудру, которые служат для образования шлака и газа, а также для раскисления, либо внутри стального листа, либо покрывают поверхность сварочной проволоки.

Во время сварки порошок превращается в шлак и газ под действием дуги, обеспечивая шлаковую и газовую защиту без необходимости дополнительной газовой защиты.

Самоэкранированная порошковая проволока имеет более высокую эффективность осаждения по сравнению с электродами.

С точки зрения гибкости и ветроустойчивости сварка в полевых условиях самозащитной порошковой проволокой лучше, чем сварка в газовой среде, и обычно может выполняться при скорости ветра до четырех уровней.

Благодаря отсутствию необходимости использования защитного газа и пригодности для работы в полевых условиях или на высоте, самозащитная сварочная проволока широко используется на строительных и монтажных площадках.

Однако пластичность и вязкость металла шва при использовании самозащитной сварочной проволоки обычно ниже, чем при использовании сварочной проволоки с флюсом и защитным газом.

В настоящее время самозащитная сварочная проволока используется в основном для сварки конструкций из низкоуглеродистой стали и не рекомендуется для сварки таких важных конструкций, как высокопрочная сталь.

Кроме того, самозащитная сварочная проволока выделяет значительное количество дыма и пыли во время сварки, что делает необходимым обеспечение надлежащей вентиляции при работе в замкнутых пространствах.