Вы когда-нибудь задумывались, почему сварка нержавеющей стали считается одновременно искусством и наукой? В этом руководстве раскрываются все тонкости сварки нержавеющей стали: от выбора правильной техники до обеспечения высокого качества результатов. Вы узнаете о различных методах сварки, трудностях работы с нержавеющей сталью и ключевых советах для достижения успеха. Независимо от того, новичок вы или опытный сварщик, в этой статье вы найдете ценные сведения, которые помогут вам освоить все тонкости сварки нержавеющей стали.

Сварная труба из нержавеющей стали формируется на станке для формирования сварных труб путем прокатки и сварки нержавеющей стальная пластина через магистраль Руо.

Поскольку нержавеющая сталь обладает высокой прочностью, а ее структура представляет собой гранецентрированную кубическую решетку, она легко поддается закалке, поэтому при формировании сварной трубы:

С одной стороны, форма должна выдерживать большое трение, чтобы ее было легко носить;

С другой стороны, лист нержавеющей стали легко образует адгезию (прилипание) к поверхности штампа, что приводит к деформации сварной трубы и поверхности штампа.

Поэтому хороший формовка нержавеющей стали Штамп должен обладать высокой износостойкостью и противозадирными свойствами.

Наш анализ импортных штампов для сварных труб показывает, что обработка поверхности Эти штампы имеют сверхтвердое металлическое твердосплавное или нитридное покрытие.

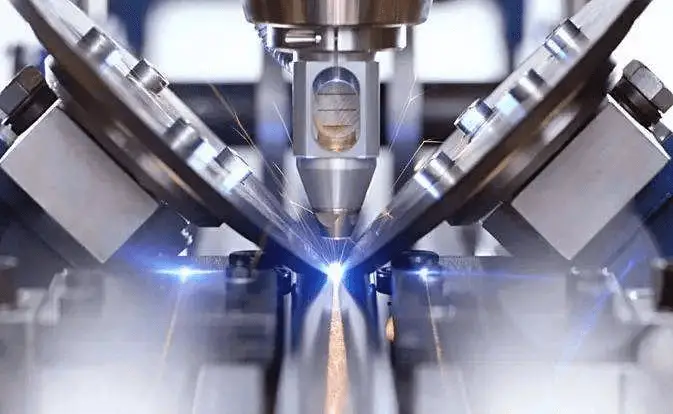

По сравнению с традиционной сваркой плавлением, лазерная сварка и высокочастотная сварка обладают такими характеристиками, как высокая скорость сварки, высокая плотность энергии и небольшое тепловыделение.

Поэтому зона термического влияния узкая, степень роста зерна небольшая, сварочная деформация небольшая, а способность к холодной обработке хорошая.

Легко реализовать автоматическую сварку и однопроходное проплавление толстого листа. Наиболее важной особенностью является то, что i-паз стыковая сварка не нуждается в наполнителях.

Технология сварки применяется в основном для материалов на металлической основе.

К распространенным технологиям сварки относится электродуговая сварка, аргонодуговая сваркаСварка в защитной оболочке CO2, кислородно-ацетиленовая сварка, лазерная сварка, электрошлаковая сварка под давлением и так далее.

Пластмассы и другие неметаллические материалы также могут быть сварены.

Существует более 40 методов сварки металлов, которые в основном делятся на три категории: сварка плавлением, сварка под давлением и пайка.

Сварка плавлением - это метод нагрева поверхности заготовки до состояния плавления во время процесс сварки и завершить сварку без давления.

При сварке плавлением источник тепла быстро нагревает и расплавляет границу раздела двух свариваемых заготовок, образуя расплавленную ванну.

Расплавленная ванна движется вперед вместе с источником тепла, после остывания образует непрерывный сварной шов и соединяет две заготовки в одно целое.

В процессе сварки плавлением, если атмосфера находится в непосредственном контакте с высокотемпературным расплавленным слоем, кислород в атмосфере окисляет металлы и различные элементы сплава.

Когда азот и водяной пар из атмосферы попадают в расплавленную ванну, при последующем охлаждении в сварном шве образуются такие дефекты, как поры, шлаковые включения и трещины, что ухудшает качество и характеристики сварного шва.

Сварка давлением - это соединение атомов между двумя заготовками в твердом состоянии под действием давления, также известное как сварка в твердом состоянии.

Обычно используется процесс сварки под давлением. контактная стыковая сварка. Когда ток проходит через соединительный конец двух заготовок, температура повышается из-за большого сопротивления. Когда они нагреваются до пластичного состояния, то под действием осевого давления соединяются в одно целое.

Общей особенностью различных методов сварки давлением является применение давления без присадочного материала в процессе сварки.

Большинство методов сварки под давлением, таких как диффузионная сваркаВысокочастотная сварка и холодная сварка давлением не имеют процесса плавления, поэтому отсутствуют такие проблемы, как выгорание полезных элементов сплава и проникновение вредных элементов в сварной шов, что упрощает процесс сварки и улучшает условия безопасности и здоровья сварщиков.

В то же время, поскольку температура нагрева ниже, чем при сварке плавлением, а время нагрева короткое, зона термического влияния невелика.

Многие материалы, трудно поддающиеся сварке плавлением, часто можно сварить давлением в высококачественные соединения с той же прочностью, что и основной металл.

Пайка - это метод использования в качестве припоя металлических материалов с более низкой температурой плавления, чем у заготовки, нагрев заготовки и припоя до температуры выше температуры плавления припоя и ниже температуры плавления заготовки, смачивание заготовки жидким припоем, заполнение межфазного зазора и осуществление взаимной диффузии между атомами с заготовкой, что позволяет осуществить сварку.

Соединение между двумя соединенными телами, образующееся при сварке, называется сварным швом.

Обе стороны сварного шва будут подвергаться воздействию сварочное тепло во время сварки, что приводит к изменению микроструктуры и свойств. Эта область называется зоной термического влияния.

Во время сварки из-за различий в материалах заготовок, сварочные материалы и сварочного тока, в сварном шве и зоне термического влияния после сварки могут возникнуть перегрев, охрупчивание, закалка или размягчение, что также снижает эксплуатационные характеристики сварных соединений и ухудшает свариваемость.

Это требует корректировки условий сварки. Предварительный подогрев на границе сварного соединения перед сваркой, сохранение тепла во время сварки и послесварочная термообработка могут улучшить качество сварки сварного соединения.

Принятый процесс сварки:

Небольшая спецификация может предотвратить межкристаллитная коррозия, термические трещины и деформации, а сварочный ток 20% ниже, чем у низкоуглеродистой стали;

Для обеспечения стабильного горения дуги используется реверсивное соединение постоянного тока;

Дугу при сварке короткой дугой следует медленно остановить, заполнить дуговую яму и окончательно сварить поверхность, находящуюся в контакте со средой;

При многослойной сварке необходимо контролировать температуру между слоями, а после сварки можно использовать принудительное охлаждение;

Не пускайте дугу за пределы канавки, а провод заземления должен быть хорошо подключен;

Деформация после сварки может быть исправлена только холодной обработкой.

Когда аргонодуговая сварка используется для нержавеющей стали, благодаря хорошей защите, трудному горению элементов сплава и высокому коэффициенту перехода, сварной шов хорошо формируется, отсутствует шлаковая раковина, а поверхность гладкая.

Поэтому сварное соединение обладает высокой термостойкостью и хорошими механическими свойствами.

В настоящее время ручные аргоновые дуговая сварка вольфрамовым электродом широко используется при аргонодуговой сварке.

Он используется для сварки тонких листов нержавеющей стали толщиной 0,5 ~ 3 мм.

Состав сварочной проволоки обычно такой же, как и состав сварного шва. Чистый промышленный аргон обычно используется в качестве защитный газ.

Сайт скорость сварки должны быть соответствующим образом ускорены, а боковых колебаний следует по возможности избегать.

Для нержавеющей стали толщиной более 3 мм можно использовать сварку MIG.

Сайт Преимущества сварки MIG Это высокая производительность, малая зона термического влияния сварного шва, малая деформация и хорошая коррозионная стойкость сварного изделия, а также простое автоматическое управление.

Потому что газовая сварка Удобный и гибкий, он может сваривать швы в различных пространственных положениях.

Для некоторых деталей из нержавеющей стали, таких как тонколистовые конструкции и тонкостенные трубы, иногда можно использовать газовую сварку без требований к коррозионной стойкости.

Для предотвращения перегрева сварочное сопло обычно имеет меньший размер, чем при сварка низкоуглеродистой стали с одинаковой толщиной.

Для газовой сварки должно использоваться нейтральное пламя.

Сварочная проволока должна выбираться в соответствии с составом и характеристиками сварного соединения.

Для газовой сварки порошком должен использоваться газовый флюс 101.

Лучше всего использовать левый метод сварки.

Во время сварки угол наклона между соплом сварочной горелки и сварным изделием должен составлять 40 ~ 50°, расстояние между ядром пламени и расплавленным слоем должно быть не менее 2 мм, а конец сварочной проволоки должен находиться в контакте с расплавленным слоем.

Двигайтесь вдоль шва вместе с пламенем. Сварочная горелка не поворачивается вбок.

Скорость сварки должна быть высокой, а перерывов следует избегать по возможности.

Дуговая сварка под флюсом подходит для сварки пластин из нержавеющей стали (6 ~ 50 мм) средней толщины и выше.

Дуговая сварка под флюсом отличается высокой производительностью и хорошим качеством шва, но при этом легко вызывает расслоение элементов сплава и примесей.

Ручная сварка - очень распространенный и простой в использовании метод сварки.

Длина дуги регулируется руками человека, что зависит от величины зазора между сварочным электродом и заготовкой.

В то же время, когда электрод используется в качестве носителя дуги, он также является присадочным материалом для сварки.

Этот метод сварки очень прост и может использоваться для сварки практически всех материалов.

Для использования на открытом воздухе он обладает хорошей приспособляемостью, даже если его используют под водой.

Большинство электрическая сварка Машины могут подвергаться сварке TIG.

При электродной сварке длина дуги зависит от рук человека: когда вы изменяете зазор между электродом и заготовкой, вы также изменяете длину дуги.

В большинстве случаев для сварки используется постоянный ток, а электрод применяется не только как носитель дуги, но и как присадочный материал.

Электрод состоит из легированной или нелегированной металлической проволоки с сердечником и электродного покрытия.

Это покрытие защищает сварной шов от воздействия воздуха и стабилизирует дугу.

Он также вызывает образование шлакового слоя и защищает сварной шов от его образования.

Электрод может быть титан электрод или герметичный, что зависит от толщины и состава покрытия.

Титановый электрод легко сваривается, а сварной шов получается ровным и красивым. Кроме того, сварочный шлак легко удаляется.

Если электрод хранится долгое время, его необходимо снова запечь.

Потому что влага из воздуха вскоре будет накапливаться в электроде.

Это метод автоматической дуговой сварки в защитной газовой среде. При этом методе дуга горит между токоведущей проволокой и заготовкой под защитным газом.

Металлическая проволока, подаваемая машиной, используется в качестве сварочный пруток и расплавился под собственной дугой.

Похожие статьи: Как правильно выбрать сварочный стержень?

Благодаря преимуществам универсальности и специфичности MIG / Сварка MAG метод, он по-прежнему является самым распространенным методом сварки в мире.

Он используется в стальной, не легированная стальНизколегированная сталь и высоколегированные материалы.

Это делает его идеальным методом сварки для производства и ремонта.

При сварке стали MAG может удовлетворить требования тонкого стального листа толщиной всего 0,6 мм.

В качестве защитного газа здесь используется активный газ, например, углекислый газ или смешанный газ.

Единственное ограничение - при сварке на открытом воздухе для сохранения эффекта газа необходимо защищать изделие от влаги.

Дуга возникает между сварочной проволокой из тугоплавкого вольфрама и заготовкой.

В качестве защитного газа здесь используется чистый аргон, а входящая сварочная проволока не заряжается.

Сварочная проволока может подаваться вручную или механически.

Существуют также некоторые специфические области применения, не требующие подачи сварочной проволоки.

Материал, подлежащий сварке, определяет, используется ли постоянный или переменный ток При использовании постоянного тока в качестве отрицательного электрода используется вольфрамовая сварочная проволока.

Благодаря своей способности к глубокому проникновению, он очень хорошо подходит для различные виды сталиНо он не оказывает "очищающего действия" на сварочную ванну.

Похожие статьи: Сварка MIG и TIG

Контроль сварки включает в себя проверку материалов, инструментов, оборудования, процесса и качества готовой продукции, используемой во всем производственном процессе от разработки чертежей до производства продукции. Он состоит из трех этапов: контроль перед сваркой, контроль в процессе сварки и контроль готовых изделий после сварки.

Методы контроля можно разделить на разрушающий контроль и неразрушающий контроль в зависимости от того, причиняют ли они вред изделию.

Контроль перед сваркой включает в себя проверку исходных материалов (таких как основной металл, сварочный пруток, флюс и т.д.) и проверку сварочная конструкция дизайн.

В том числе проверка спецификации процесса сварки, размеров сварного шва, состояния крепежа и качества сборки конструкции.

Существует множество методов контроля готовых изделий после сварки, в том числе следующие:

Проверка внешнего вида

Проверка внешнего вида сварные соединения это простой и широко используемый метод проверки.

Это важный элемент контроля готовой продукции.

В основном, он позволяет обнаружить дефекты на поверхности сварного шва и отклонения в размерах.

Как правило, проверка проводится путем визуального наблюдения с помощью стандартного шаблона, калибра, лупы и других инструментов.

Если на поверхности шва имеются дефекты, то они могут быть и внутри шва.

Испытание на компактность

При сварке сосудов, содержащих жидкость или газ, дефекты сварного шва, не являющиеся плотными, такие как проникающие трещины, поры, шлаковые включения, неполное проплавление и рыхлая структура, могут быть обнаружены с помощью проверки на герметичность.

Методы испытания на компактность включают: Испытание керосином, испытание на водоносность, испытание на воздействие воды и т.д.

Проверка сосудов под давлением на прочность

Для сосудов, работающих под давлением, в дополнение к испытанию на герметичность также должно быть проведено испытание на прочность.

Существует два распространенных типа: гидростатическое испытание и пневматическое испытание.

С их помощью можно проверить герметичность сварных швов сосудов и труб, работающих под давлением.

Пневматический тест более чувствителен и быстр, чем гидравлический.

При этом изделия после испытания не нуждаются в дренажной обработке, что особенно подходит для изделий с затрудненным дренажем.

Но это испытание более опасно, чем гидростатическое.

Во время испытания необходимо соблюдать соответствующие технические меры безопасности, чтобы предотвратить несчастные случаи во время испытания.

Проверка физических методов

Физический метод контроля заключается в использовании некоторых физических явлений для измерения или проверки.

Для проверки внутренних дефектов материалов или заготовок обычно используется метод неразрушающего контроля.

В настоящее время существуют ультразвуковая дефектоскопия, радиографическая дефектоскопия, пенетрантная дефектоскопия, магнитная дефектоскопия и так далее.

① Рентгенографический контроль

Рентгеновская дефектоскопия - это метод дефектоскопии, который использует характеристики проникающих в материал лучей и их затухание в материале для поиска дефектов.

В соответствии с различными лучами, используемыми в дефектоскопии, она может быть разделена на рентгеновскую дефектоскопию, дефектоскопию с использованием Y-лучей и дефектоскопию с использованием высокоэнергетических лучей.

В связи с различными методами отображения дефектов радиографический контроль подразделяется на ионизационный метод, метод наблюдения на флуоресцентном экране, метод фотографирования и метод промышленного телевидения.

Радиографический контроль в основном используется для контроля трещин, неполного провара, пор, шлаковых включений и других дефектов в сварном шве.

② Ультразвуковая дефектоскопия

Когда ультразвуковая волна распространяется в металле и других однородных средах, ее можно использовать для контроля внутренних дефектов, поскольку она отражается на границе раздела различных сред.

Ультразвуковой контроль позволяет обнаружить дефекты любого материала сварного шва и любой детали, а также более чувствительно определить местоположение дефекта, но при этом трудно определить характер, форму и размер дефекта.

Поэтому ультразвуковая дефектоскопия часто используется в сочетании с радиографическим контролем.

③ Магнитный контроль

Магнитный контроль - это поиск дефектов с помощью магнитной утечки, создаваемой магнитным полем, намагничивающим ферромагнитные металлические детали.

В соответствии с различными методами измерения утечки магнитного потока, его можно разделить на метод магнитных частиц, метод магнитной индукции и метод магнитной записи, среди которых метод магнитных частиц является наиболее широко используемым.

Магнитная дефектоскопия может обнаружить дефекты только на поверхности и вблизи поверхности магнитного металла, и может провести только количественный анализ дефектов, а характер и глубину дефектов можно оценить только на основании опыта.

④ Проверка с помощью пенетранта

Пенетрантный контроль использует проницаемость и другие физические свойства некоторых жидкостей для обнаружения и отображения дефектов, включая контроль красителем и флуоресцентную дефектоскопию.

Он может использоваться для проверки дефектов на поверхности ферромагнитных и неферромагнитных материалов.

1. Источник питания с вертикальными внешними характеристиками, положительная полярность принята в постоянном токе (сварочная проволока подключается к отрицательному полюсу)

2. Он обычно подходит для сварки тонких пластин толщиной менее 6 мм, с характеристиками красивого формирования сварного шва и небольшой сварочной деформации

3. В качестве защитного газа используется аргон с чистотой 99,99%. При сварочном токе 50 ~ 150A, расход аргона составляет 8 ~ 10L / мин, а при токе 150 ~ 250A, расход аргона составляет 12 ~ 15L / мин.

4. Длина вольфрамового электрода, выступающего из газового сопла, предпочтительно составляет 4 ~ 5 мм.

В местах с плохим экранированием, таких как филейная сваркаОн составляет 2 ~ 3 мм, а в местах с глубоким пазом - 5 ~ 6 мм.

Расстояние от сопла до рабочей части обычно не превышает 15 мм.

5. Чтобы предотвратить появление сварочных пор, необходимо очистить сварочные детали от ржавчины, масляных пятен и т.д.

6. Что касается длины сварочной дуги, то при сварке обычной стали предпочтительно использовать 2 ~ 4 мм, а при сварке нержавеющей стали - 1 ~ 3 мм.

Если он слишком длинный, то защитный эффект будет не очень хорошим.

7. Во время приклеивания встык, чтобы предотвратить повреждение задней части дна сварная шайба чтобы не окисляться, тыльная сторона также должна быть защищена газом.

8. Для того чтобы хорошо защитить сварочную ванну аргоном и облегчить сварочные работы, угол между центральной линией вольфрамового электрода и заготовкой в положении сварки должен обычно поддерживаться на уровне 80 ~ 85 °, а угол между присадочной проволокой и поверхностью заготовки должен быть как можно меньше, обычно около 10 °.

9. Ветрозащита и вентиляция. При наличии ветра, пожалуйста, примите меры для блокировки сетки, а также примите соответствующие меры по вентиляции в помещении.

Сочетается с практикой строительства нескольких крупных проектов.

Подготовленный проект организации строительства или схема строительства, включая трубопровод, резервуар для хранения, башню-контейнер, стальную конструкцию и т.д.

Благодаря внедрению этих конструкций строительных организаций в проект, я накопил определенный опыт и получил дополнительное представление о сварке нержавеющей стали. Теперь совмещаю со строительством трубопроводов.

В связи с техническим управлением и контролем качества сварки нержавеющей стали в данной статье рассматривается некоторый опыт.

Существует множество марки нержавеющей стали.

По составу сплава их можно разделить на хромистая нержавеющая сталь и хромоникелевой нержавеющей стали.

По структуре металла нержавеющая сталь может быть разделена на аустенит тип, ферритный тип, мартенситный тип и т.д.

В строительстве чаще всего используется аустенитный тип, такой как 0Crl9Ni9, 1Cr18Ni9Ti и т.д. Аустенитная нержавеющая сталь обладает хорошими свариваемость и относительно легко сваривается.

Сварное соединение обладает высокой прочностью даже в сваренном состоянии.

Однако по сравнению с обычной углеродистой сталью ее теплопроводность составляет около 1/3 от теплопроводности углеродистой стали, а коэффициент расширения в 1,5 раза больше, чем у углеродистой стали.

Поскольку аустенитная нержавеющая сталь обладает низкой теплопроводностью и высоким коэффициентом расширения, в процессе сварки она будет давать большие деформации и напряжения.

Поэтому качество сварки в основном зависит от того, подходит ли процесс сварки для основного металла.

Поэтому при выборе процесса сварки необходимо учитывать следующие аспекты.

Выбор методов сварки К распространенным методам сварки нержавеющей стали относятся ручная дуговая сваркаСварка в газовой среде и автоматическая дуговая сварка под флюсом.

Она определяется в основном в зависимости от параметров проектируемой среды, условий строительства и эксплуатации, а также стоимости строительства.

При строительстве технологического трубопровода из-за разного диаметра труб и большого количества клапанов и трубопроводной арматуры на трубопроводе изменение положения сварного соединения является более сложной задачей.

Поэтому обычно используется ручная дуговая сварка.

Аргонодуговая сварка обычно используется для грунтования трубопроводов, транспортирующих легковоспламеняющиеся, взрывоопасные или среды с определенными требованиями к чистоте.

Ручная дуговая сварка покрывает сварку для улучшения внутреннего качества шва. Выбор сварочных материалов электрод из нержавеющей стали Подразделяется на хромистый электрод из нержавеющей стали (марка с приставкой "г") и хромоникелевый электрод из нержавеющей стали (марка с приставкой "а").

Электрод из хромистой нержавеющей стали в основном используется для сварки мартенситная нержавеющая сталь.

При выборе сварочного прутка в основном учитывается химический состав основного металла, температура и давление среды в трубопроводе, сварочный ток (переменный или постоянный), метод сварки и температура окружающей среды во время сварки.

Как правило, путем выбора и подтверждения можно подобрать несколько марок сварочных прутков, которые будут соответствовать требованиям сварки.

В это время сварочный пруток можно выбрать в зависимости от его стоимости.

Выбор сварная канавка форма обычно основывается на напряженном состоянии сварного шва.

Форма паза должна быть указана на строительном чертеже, а также должны быть приняты соответствующие технические условия или стандарты.

Однако общепринятые технические условия или стандарты не подразделяют размер канавки в зависимости от разницы между основным металлом и сварочным материалом. Он определяется только в зависимости от толщины основного металла и метода сварки.

Но на самом деле разные основные металлы и сварочные материалы предъявляют разные требования к размеру канавки при сварке.

Это связано с тем, что химический состав и физические свойства материалов различны, и проплавление (проникновение) при сварке также отличается.

Поэтому при изготовлении необходимо отрегулировать зазор в стыке, тупую кромку и угол наклона паза в зависимости от конкретного материала.

Если размер канавки слишком велик, это не только увеличит стоимость конструкции, но и сделает напряжение в сварном шве слишком большим, легко деформирующимся и трескающимся;

Если размер канавки слишком мал, это чревато такими дефектами качества, как неполное проникновение и включение шлака.

При использовании ручной дуговой сварки проплавление электродом из нержавеющей стали меньше, чем электродом из углеродистой стали.

Поэтому угол паза и зазор в стыке должны быть соответствующим образом увеличены.

Его можно контролировать в соответствии со значением положительного отклонения, указанным в спецификации, или определить путем пробной сварки.

При выборе сварочного тока удельное сопротивление аустенитной нержавеющей стали почти в 5 раз выше, чем у углеродистой.

Поэтому электрод легко перегревается и выгорает докрасна во время сварки.

Использование высокого тока приведет к перегреву сварочного прутка и сгоранию эффективных компонентов в покрытии, так что плохая защита сварного шва легко может привести к дефектам.

В то же время ожидаемая сварка состав металла не может быть получен, поэтому сварочный ток не должен быть слишком большим.

Как правило, предпочтительнее использовать меньший сварочный ток.

Перед сваркой.

Необходимо провести целенаправленную подготовку.

Такая подготовка является важной частью обеспечения качества сварки.

Его содержание рассматривается в основном в трех следующих аспектах:

Подтверждение квалификации сварщика Сварщики, занимающиеся сваркой, должны работать по удостоверениям и действовать в строгом соответствии с допустимыми сварочными позициями, указанными в удостоверении на работу.

Сварщик должен иметь более чем двухлетний опыт сварки нержавеющей стали или хрома молибденовая сталь.

Управление сварочных материалов перед использованием, сварочный стержень должен быть запечен в соответствии с положениями руководства по эксплуатации (если нет положений, он, как правило, обрабатывается в соответствии с температурой сушки 150 ~ 200 ℃ и время сушки 1H).

Для выпечки необходимо использовать специальную духовку с контролируемой температурой. Выпекайте столько, сколько хотите, и берите столько, сколько хотите.

Высушенный электрод должен быть помещен в изоляционный цилиндр для использования. Если он подвергался воздействию более 2 ч, его следует снова запечь. Повторять не более 3 раз.

Канавка трубы из нержавеющей стали может быть обработана или вырезана плазмой перед сваркой.

Сначала необходимо удалить оксидный слой и заусенцы на канавке.

Чтобы облегчить удаление брызг после сварки, можно нанести меловой раствор в пределах 50 мм с обеих сторон от сварного шва, а затем удалить его после сварки.

Из-за явления "науглероживания", вызванного контактом между нержавеющей и углеродистой сталью, при очистке необходимо использовать специальный шлифовальный круг и щетку из нержавеющей стали. сварная шайба и брызги.

Предотвращение деформации Из-за большого коэффициента расширения и малой теплопроводности аустенитной нержавеющей стали, нержавеющая сталь легко подвергается большой сварочной деформации во время сварки.

Поэтому во время сборки необходимо использовать различные типы приспособлений для борьбы с деформацией в зависимости от положения сварных швов.

Положение прихватки и неподвижной сварки должно быть меньше, чем у углеродистой стали общего назначения.

Последовательность сварки должна быть разумно определена при работе сварочного персонала.

Например, при сварке труб большого диаметра два человека могут одновременно вести сварку симметрично в одном направлении.

Если толщина основного металла превышает 8 мм, сварная шайба должна быть сварена в несколько слоев и с малой погонной энергией.

При сварке используется метод "обратного соединения", при котором сварной шов соединяется с отрицательным электродом для снижения температуры сварного шва.

Предотвратите появление трещин.

После запекания электрода используйте термос для его хранения.

Температура окружающей среды при сварке должна быть выше 0 ℃ и не должна сильно колебаться во время сварки.

Если температура ниже 0 ℃, сварка должна быть предварительно подогрета, и температура предварительного нагрева составляет 80 ~ 100 ℃.

Для запуска дуги на склоне 13 используется метод обратного хода, и дуга не может быть запущена на основном металле.

Для транспортировки полос используется метод прямолинейной транспортировки полос без раскачивания.

Если горизонтальное качание необходимо во время вертикальная сваркаПри этом диапазон колебаний должен быть минимальным. Чрезмерные горизонтальные колебания могут привести к появлению термических трещин и плохой защите.

Длина дуги должна быть как можно меньше.

Длинная электрическая дуга не только вызовет потерю сплава при горении, но и приведет к уменьшению феррита и нагреву трещин из-за вторжения азота в воздух.

Кратер дуги должен быть заполнен во время прекращения дуги.

В частности, при сварке впритык легче игнорировать заполнение кратеров, а в вогнутых кратерах трудно избежать термических трещин.