Вы когда-нибудь задумывались о том, как точность и эффективность сочетаются в промышленной резке? В этой статье мы исследуем увлекательный мир гильотинных ножниц, подробно рассказывая об их преимуществах и проблемах. Узнайте, как механический анализ и оптимизация могут повысить производительность, обеспечив вам превосходство в области машиностроения.

Гильотинные ножницы обеспечивают более высокую эффективность, точность и надежность по сравнению с ножницами с поворотной балкой, поскольку исключают зазоры в конструкции и позволяют регулировать угол среза.

Однако при резке широких, тяжелых листов или высокопрочных тонких листов гильотинные ножницы могут столкнуться с такими проблемами, как деформация станка, влияющая на точность резки.

Большинство исследований в этой области посвящено влиянию параметров ножниц на точность, проектированию и автоматизации системы управления или моделированию процесса стрижки с использованием дискретных точек.

Однако исследования, посвященные анализу механических свойств и оптимизации структуры гильотинных ножниц, ограничены.

Данная статья направлена на устранение этого пробела путем анализа статических и динамических характеристик станка и моделирования процесса срезания пластин. Благодаря этому анализу получены данные о непрерывном срезе и предложена схема оптимизации.

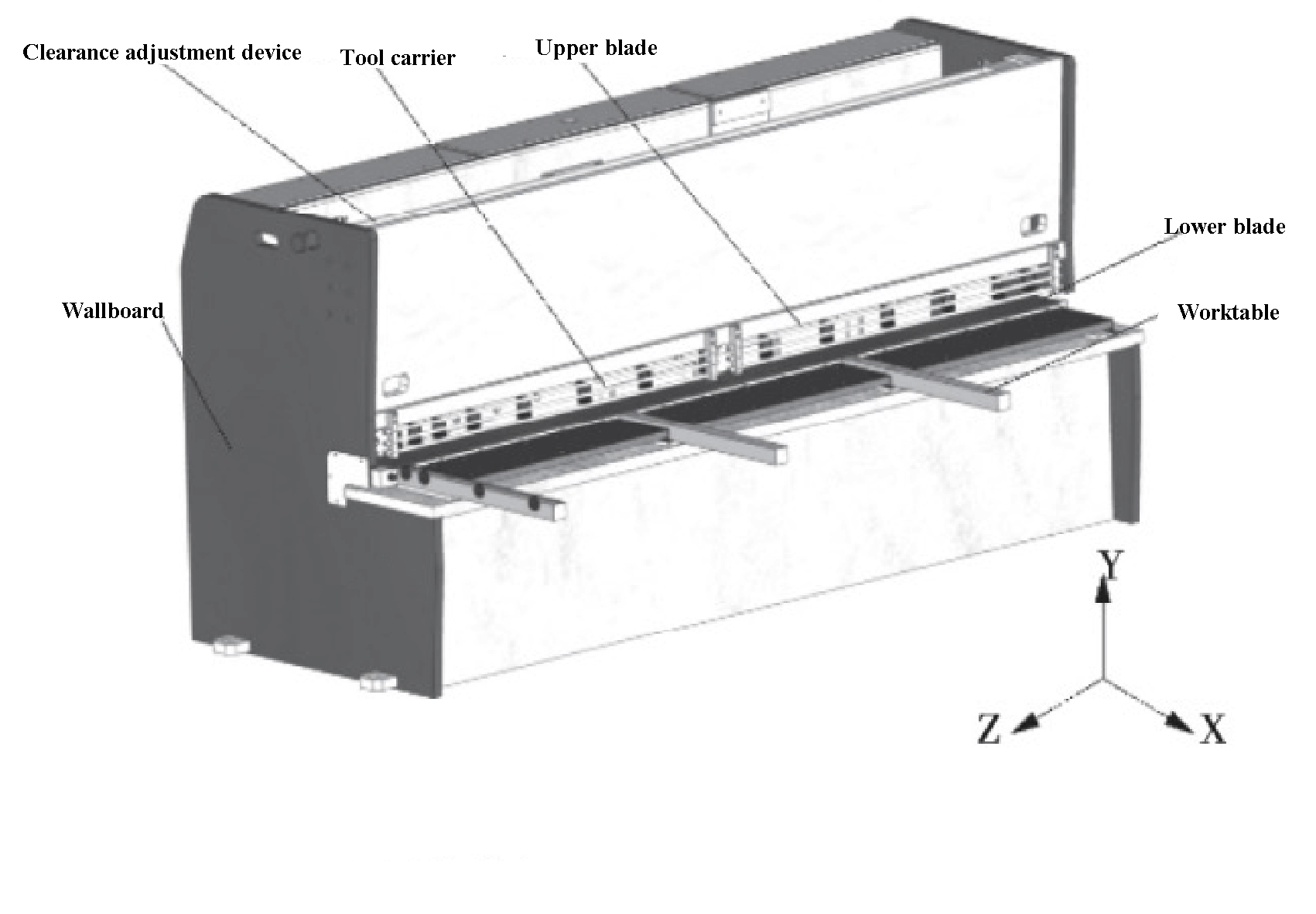

Структурная модель 6 x 3200 NC гильотинные ножницы показана на рисунке 1. Во время работы устройство упора, приводимое в движение роликовым винтом, регулирует длину резки. Затем прижимной цилиндр сжимается срезающей пластиной.

После установки параметров резки, таких как зазор между лезвиями и угол среза, гидравлические цилиндры на обоих концах приводят верхние и нижние лезвия в движение и завершают работу. резка пластин процесс.

При имитационном анализе переходная галтель и резьбовое отверстие не учитываются, а упрощенная трехмерная модель импортируется в программу конечно-элементного анализа. Две стороны верхней опоры инструмента фиксируются с помощью ограничений, и для моделирования сварки и фиксации резьбы деталей верхней опоры инструмента устанавливается связующий контакт.

Рис. 1 Структурная модель гильотинных ножниц с ЧПУ 6 × 3200

Согласно формуле Норсали:

В формуле:

Вертикальная сдвигающая сила (P1) рассчитывается как 212,8 кН по формуле (1), а горизонтальная сдвигающая сила (P2) оценивается как 30% от вертикальной сдвигающей силы, или 63,8 кН. Вертикальная и горизонтальная сдвигающие силы прикладываются к верхней башне и решаются с помощью ANSYS Workbench.

Сравниваются и анализируются деформации в каждом направлении в начале, середине и конце процесса сдвига. Как видно из таблицы 1, деформация верхней каретки в направлении Y является наибольшей, а деформацию в направлениях X и Z можно считать незначительной.

Начальное и конечное положения деформации в направлении Y примерно равны и значительно меньше среднего положения. В процессе стрижки деформация верхнего держателя инструмента имеет вогнутую тенденцию.

Таблица 1 Максимальное эквивалентное напряжение и максимальная деформация в направлениях X, Y и Z верхнего держателя инструмента

| Положение сдвига | Максимальное эквивалентное напряжение /МПа | Максимальная деформация в направлении X /мм | Максимальная деформация в направлении Y /мм | Максимальная деформация в направлении Z /мм |

| Начало | 137.7 | 0.020 | 0.141 | 0.074 |

| Средняя | 135.3 | 0.090 | 0.183 | 0.650 |

| Конец | 137.2 | 0.013 | 0.151 | 0.085 |

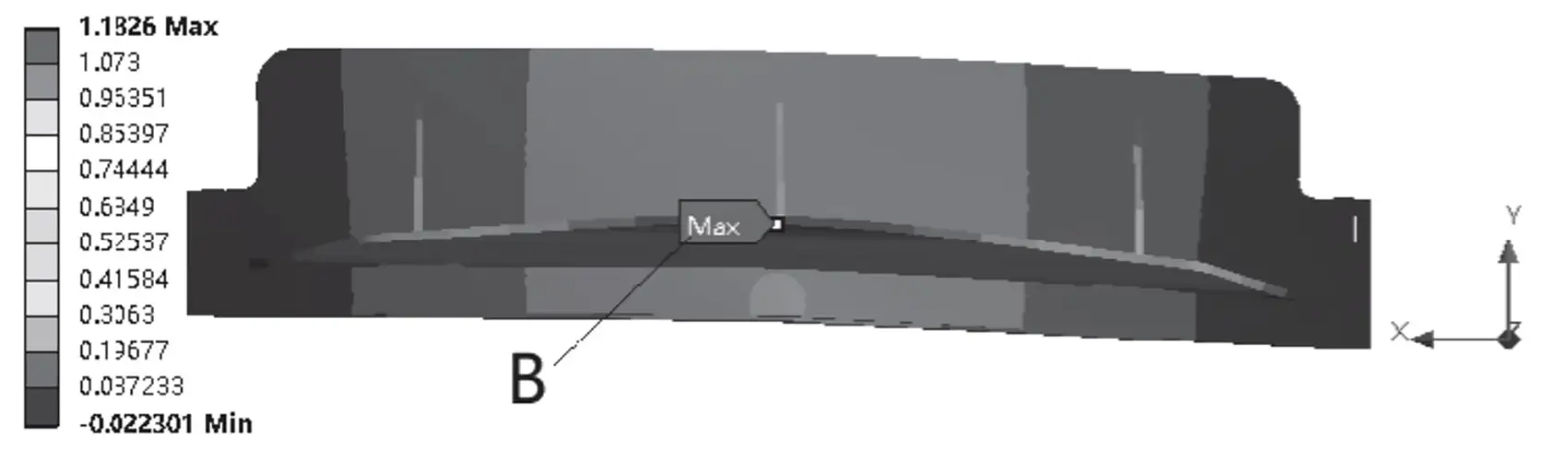

На рисунках 2 и 3 показаны максимальное эквивалентное напряжение в середине и максимальная деформация в направлении Y, соответственно.

Рис. 2 Максимальное эквивалентное напряжение верхнего держателя инструмента

Рис. 3 Максимальная деформация верхнего держателя инструмента в направлении Y

Анализируя таблицу 1 и рисунки 2 и 3, можно определить, что эквивалентное напряжение верхнего держателя инструмента наиболее велико в начале процесса стрижки. Это напряжение находится в месте расположения гидроцилиндра и имеет значение 137,7 МПа, что ниже, чем предел текучести 235 МПа для верхней опоры инструмента.

В середине процесса стрижки максимальная деформация верхнего держателя инструмента в направлении Y наблюдается у задней опорной пластины B, ее размер составляет 1,183 мм. Между тем, деформация лезвия в направлении Y составляет 0,346 мм, что меньше 1 мм и соответствует необходимым требованиям.

При динамическом моделировании ползун устанавливается в исходное положение верхнего ножа и постоянно подвергается воздействию сдвигающей силы с заданной скоростью. Движение ползуна используется для моделирования процесса срезания пластины.

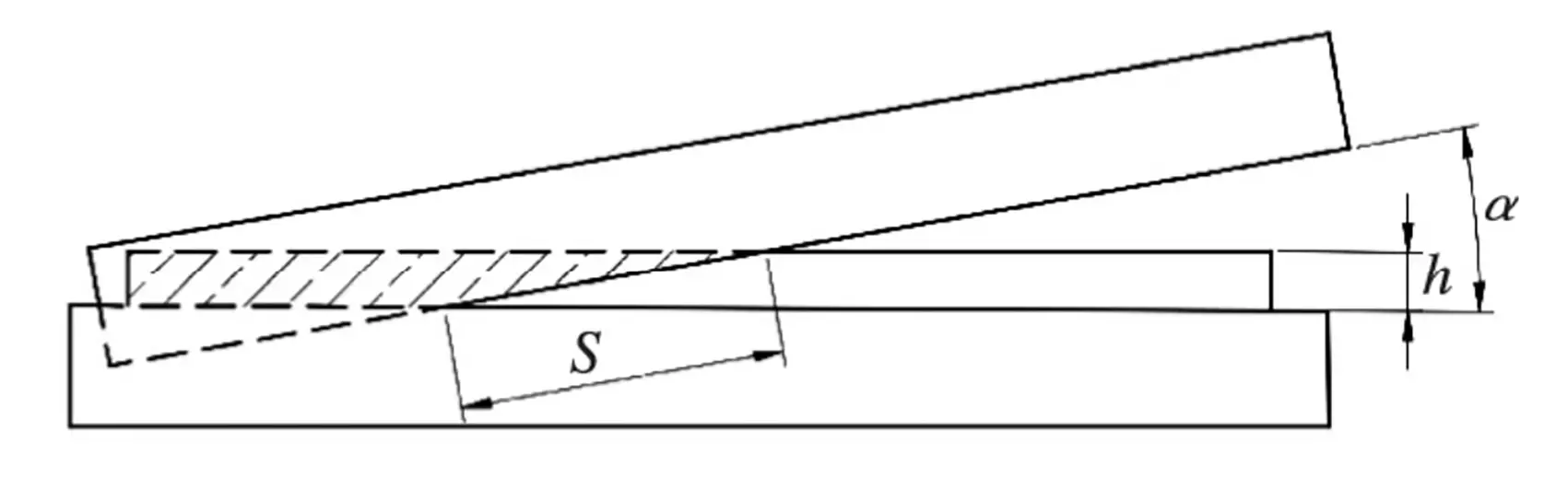

Поскольку ползун передает только усилие сдвига, он был настроен на отсутствие трения при контакте с верхним лезвием. Во время резки листовой металлКонтакт между верхним ножом и разрезаемым листом металла показан на рисунке 4. Длина контакта (s) составляет 8:1.

Рис. 4 Схема резки

Для упрощения расчетов предполагается, что сдвигающая сила равномерно распределена по прямоугольной области длиной (s) и шириной (t) лопасти. В результате ползун моделируется как кубоид с такой же длиной (s) и шириной (t), как показано на рисунке 5.

Рис. 5 Принципиальная схема моделирования слайдера

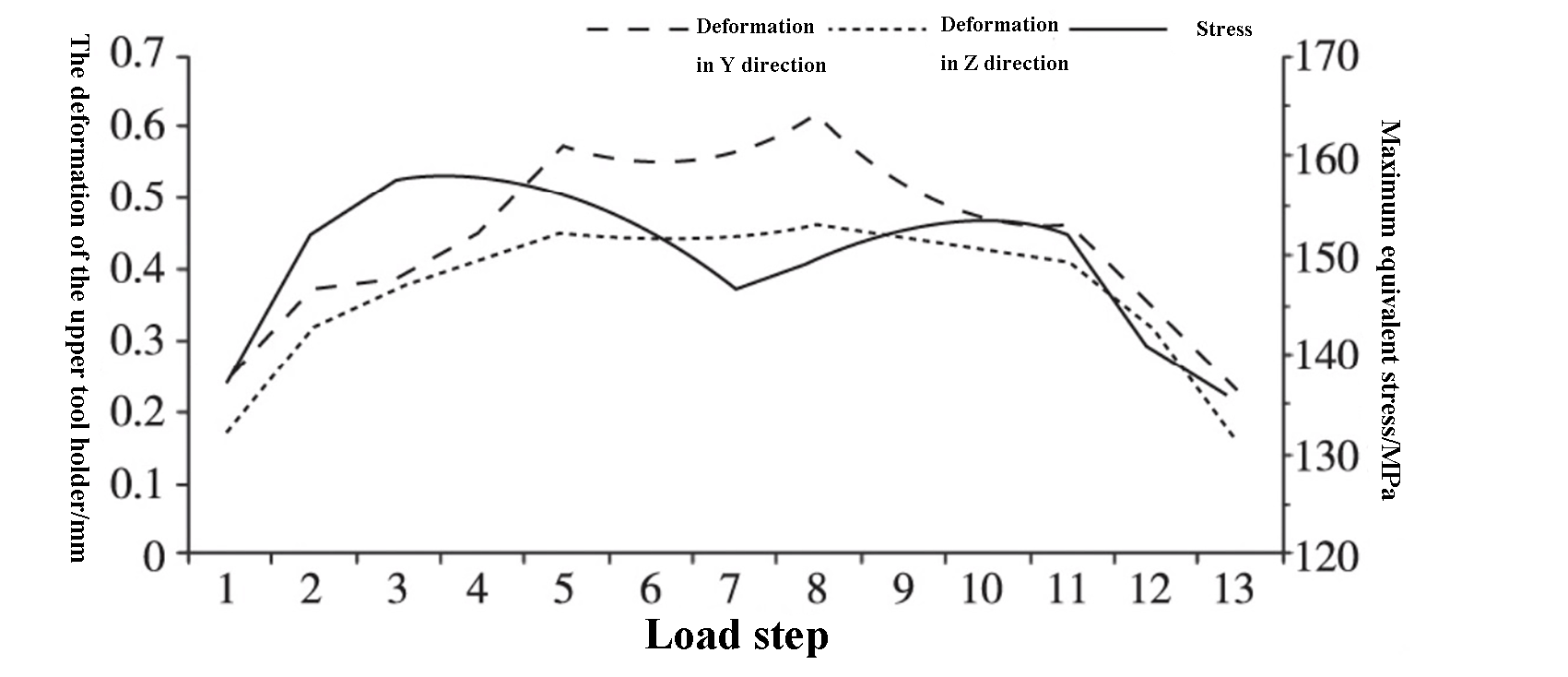

Решив задачу о максимальном эквивалентном напряжении и максимальной деформации в направлениях Y и Z в каждой позиции, результаты представлены в таблице 2. Тенденция изменения деформации и напряжения верхнего держателя инструмента в процессе стрижки показана на рис. 6.

Таблица 2 Максимальное эквивалентное напряжение и максимальная деформация в направлениях Y и Z верхнего держателя инструмента при каждой ступени нагрузки

| Шаг нагрузки | Максимальное эквивалентное напряжение /МПа | Максимальная деформация в направлении Y /мм | Максимальная деформация в направлении Z /мм |

| 1 | 138.1 | 0.265 | 0.181 |

| 2 | 153.2 | 0.380 | 0.330 |

| 3 | 158.4 | 0.403 | 0.386 |

| 4 | 159.2 | 0.469 | 0.426 |

| 5 | 157.5 | 0.592 | 0.463 |

| 6 | 153.8 | 0.571 | 0.454 |

| 7 | 148.1 | 0.580 | 0.461 |

| 8 | 150.3 | 0.635 | 0.478 |

| 9 | 153.7 | 0.543 | 0.458 |

| 10 | 154.9 | 0.477 | 0.446 |

| 11 | 153.2 | 0.482 | 0.425 |

| 12 | 141.8 | 0.358 | 0.336 |

| 13 | 136.4 | 0.250 | 0.175 |

Как видно из таблицы 2 и рисунка 6, деформация верхнего держателя инструмента изменяется с изменением положения среза. Деформация значительна в середине и относительно мала и симметрична с обеих сторон, что согласуется с результатами статического моделирования.

Максимальная деформация верхнего держателя инструмента в направлениях Y и Z происходит на этапе нагружения 8 со значениями 0,635 мм и 0,478 мм, соответственно, что меньше 1 мм.

Максимальное эквивалентное напряжение обнаружено на этапе нагружения 4 и имеет значение 159,2 МПа, что ниже предела текучести 235 МПа для верхнего держателя инструмента.

Рис. 6 Деформация и максимальное эквивалентное напряжение верхнего держателя инструмента в направлениях Y и Z

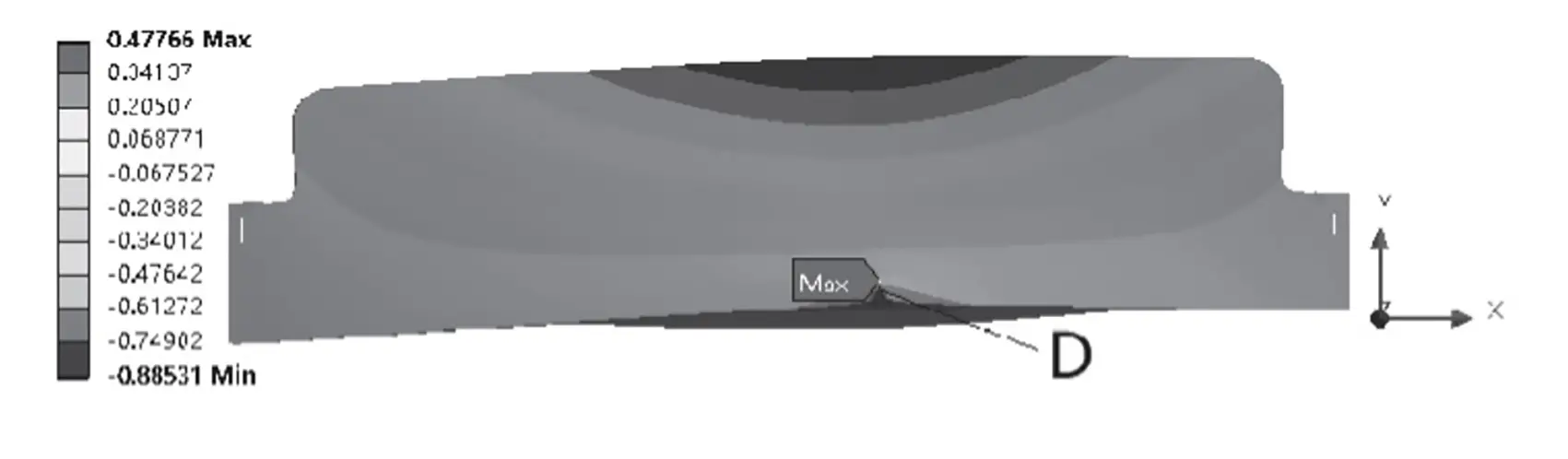

На рисунках 7, 8 и 9 показаны максимальная деформация и максимальное эквивалентное напряжение в направлениях Y и Z, соответственно.

Рис. 7 Максимальная деформация верхнего держателя инструмента в направлении Y

Рис. 8 Максимальная деформация верхнего держателя инструмента в направлении Z

Рис. 9 Максимальное эквивалентное напряжение верхнего держателя инструмента

Из рисунков 7, 8 и 9 видно, что максимальная деформация верхней каретки в направлении Y происходит на лопасти C, а максимальная деформация в направлении Z - на лопасти D. Обе деформации составляют менее 1 мм, что соответствует проектным требованиям.

Максимальное эквивалентное напряжение возникает в положении E верхнего держателя инструмента под действием гидроцилиндра. Нагрузка на лезвие минимальна и демонстрирует хорошую жесткость.

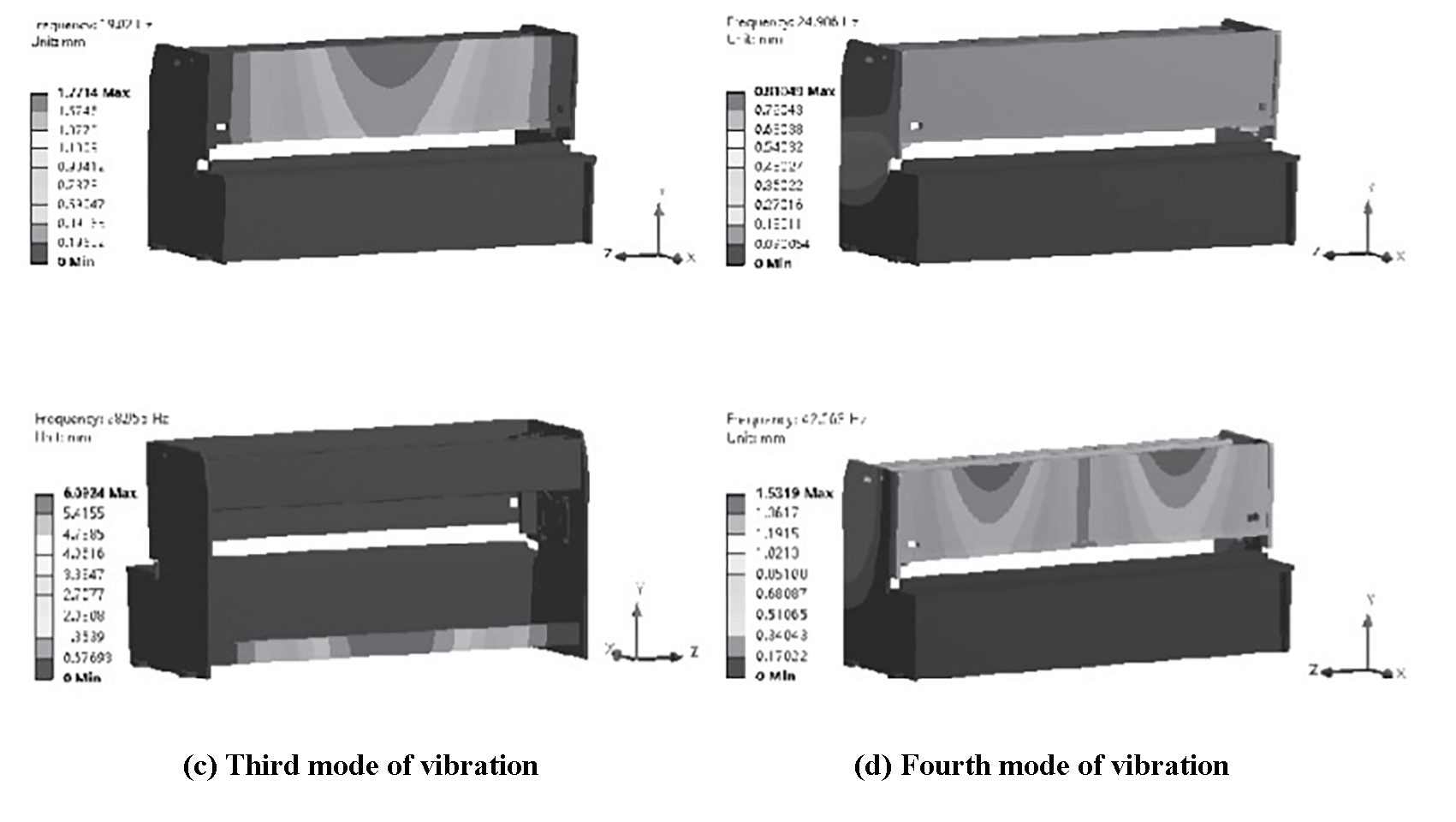

В модальном анализе четыре основания рамы закреплены и удерживаются на месте с помощью ограничений. В качестве метода выделения мод выбран метод Блока Ланцоша, а число расширенных мод установлено на 4 для решения первых четырех собственных частот рамной конструкции.

Четыре моды колебаний показаны на рисунке 10, а в таблице 3 приведены собственные частоты, амплитуды и формы мод четырех структурных мод колебаний.

Рис. 10 Четыре моды вибрации

Таблица 3 Таблица данных модального анализа пластинчатых ножниц

| Заказать | Частота /Гц | Амплитуды /мм | Режим вибрации |

| 1 | 19.02 | 1.77 | Передняя панель отгибается вперед в направлении X |

| 2 | 24.98 | 0.81 | Верхняя часть рамы сгибается и поворачивается в направлении Z |

| 3 | 28.96 | 6.09 | Нижняя опорная балка наклоняется вперед в направлении X |

| 4 | 42.66 | 1.53 | Передняя панель изгибается вперед-назад в направлении X |

На основании рисунка 10 и таблицы 3 видно, что вибрационная деформация рамы в первую очередь воздействует на переднюю панель и нижнюю опорную балку, вызывая значительную вибрацию и шум. При частоте 19,02 Гц амплитуда колебаний передней панели выше, что может негативно повлиять на процесс стрижки и снизить его точность.

Однако частота среза гильотинных ножниц NC составляет 9 раз в минуту, что значительно ниже собственной частоты первого порядка и соответствует требованиям для нормальной работы.

Важно минимизировать влияние внешних источников вибрации в процессе работы, чтобы предотвратить чрезмерную вибрационную деформацию.

Анализ статических и динамических характеристик процесса стрижки показывает, что деформация верхней турели имеет вогнутую форму во время стрижки, что может повлиять на заусенцы и точность размеров заготовок и снизить общее качество стрижки.

Для улучшения качества резания можно регулировать зазор между лезвиями в параметрах резания, чтобы увеличить жесткость позиционирования верхнего держателя инструмента. В данной статье было разработано устройство динамической регулировки зазора лезвия по типу конической направляющей, как показано на рис. 11.

Рис. 11 Структурная схема гильотинных ножниц с наклонной направляющей