Вы когда-нибудь задумывались, что означают эти загадочные цифры на металлических деталях? В этой статье мы погрузимся в увлекательный мир испытаний на твердость и рассмотрим различные шкалы, используемые для измерения устойчивости материала к деформации. Если вы инженер, машинист или просто интересуетесь свойствами металлов, эта статья предоставит вам ценные сведения и практические знания, которые помогут вам лучше понять методы измерения твердости.

Твердость - это мера сопротивления материала проникновению твердого предмета в его поверхность, служащая важнейшим показателем качества металлических материалов. Как правило, более высокие значения твердости коррелируют с лучшей износостойкостью. Наиболее распространенными показателями твердости являются твердость по Бринеллю, твердость по Роквеллу и твердость по Виккерсу.

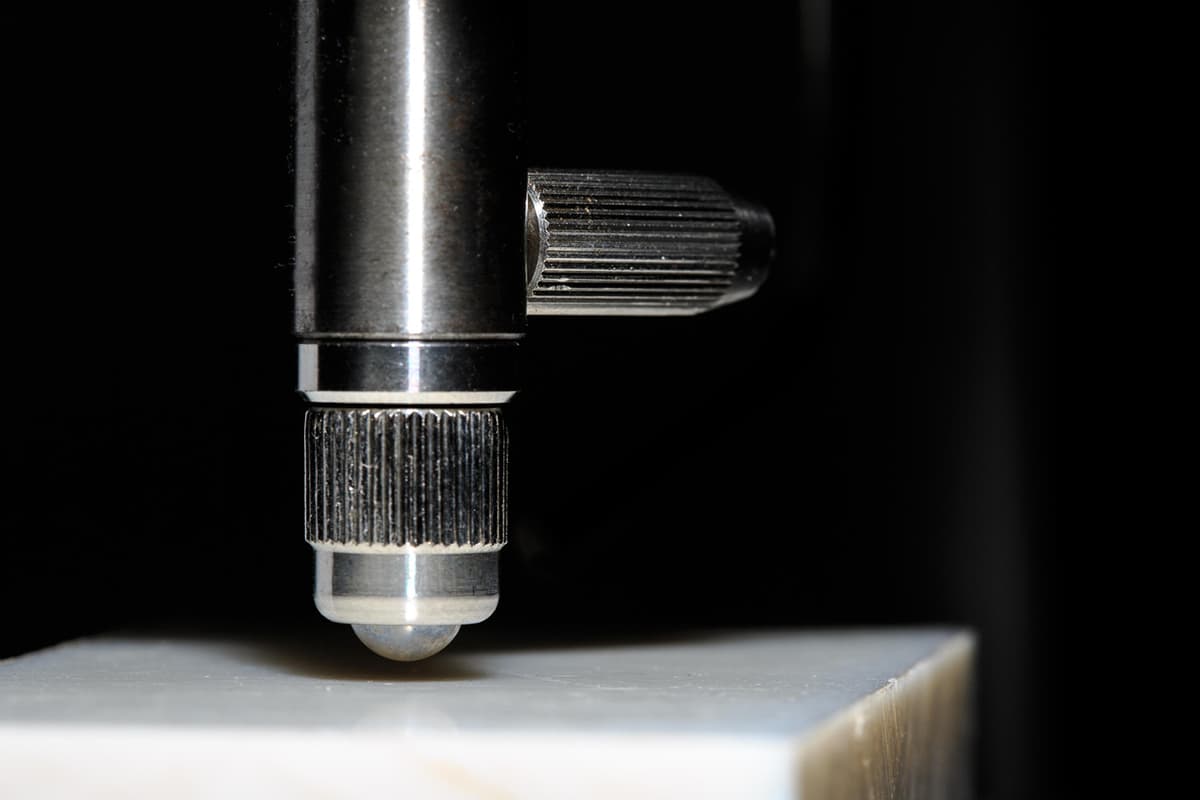

Твердость по Бринеллю измеряется путем приложения определенной нагрузки (обычно 3000 кг) к закаленному стальному шарику (обычно диаметром 10 мм), вдавленному в поверхность материала. После поддержания нагрузки в течение определенного периода времени и последующей разгрузки значение твердости по Бринеллю (HB) рассчитывается как отношение нагрузки к площади вмятины, выраженное в КН/мм² (Н/мм²).

Если твердость по Бринеллю (HB) превышает 450 или образец слишком мал, вместо него используется испытание на твердость по Роквеллу. При этом испытании алмазный конус с углом наклона 120° или стальной шарик (диаметром 1,59 мм или 3,18 мм) вдавливается в поверхность материала под определенной нагрузкой. Затем рассчитывается твердость по глубине вдавливания. Твердость по Роквеллу выражается в трех шкалах:

Твердость по Виккерсу определяется путем вдавливания в поверхность материала алмазного квадратного конуса с углом при вершине 136° и нагрузкой до 120 кг. Значение твердости по Виккерсу (HV) рассчитывается путем деления нагрузки на площадь поверхности углубления и выражается в кгс/мм².

Твердость по Леебу измеряет локальную или общую твердость металлических материалов, оценивая реакцию материала на ударную нагрузку. Значение твердости по Леебу можно перевести в другие единицы твердости, такие как твердость по Роквеллу и Бринеллю.

Твердость по Шору измеряет твердость неметаллических материалов, оценивая устойчивость материала к воздействию индентора определенной формы. Значения твердости по Шору могут быть пересчитаны в другие единицы измерения твердости.

Примечание:

При испытании твердости по Роквеллу HRA, HRB и HRC представляют собой три различные шкалы: Шкала A, шкала B и шкала C. Испытание по Роквеллу - это обычное испытание на твердость вдавливанием. Все три шкалы начинаются с начального давления 98,07 Н (10 кгс), а значение твердости рассчитывается на основе глубины вдавливания. В шкале A используется алмазный конусный индентор с максимальным давлением 588,4 Н (60 кгс); в шкале B - стальной шариковый индентор диаметром 1,588 мм (1/16 дюйма) с максимальным давлением 980,7 Н (100 кгс); в шкале C - такой же алмазный конус, как и в шкале A, но с максимальным давлением 1471 Н (150 кгс). Шкала B подходит для более мягких материалов, а шкала C - для более твердых.

Опыт показывает приблизительную корреляцию между различными значениями твердости металлических материалов, а также между значениями твердости и прочности. Твердость определяется сопротивлением материала начальной и последующей пластической деформации. Поэтому более высокая прочность материала обычно приводит к более высокой твердости. Однако соотношения между различными материалами не всегда совпадают.

См. приведенную ниже "Сравнительную таблицу твердости" для преобразования различных значений твердости стали.

Согласно немецкому стандарту DIN50150, в следующей таблице приведено сравнение прочности на разрыв широко используемых стальных материалов с твердостью по Виккерсу, Бринеллю и Роквеллу.

Прочность на разрыв Rm (Н/мм2 ) | Твердость по Виккерсу HV | Твердость по Бринеллю HB | Твердость по Роквеллу HRC |

| 250 | 80 | 76.0 | – |

| 270 | 85 | 80.7 | – |

| 285 | 90 | 85.2 | – |

| 305 | 95 | 90.2 | – |

| 320 | 100 | 95.0 | – |

| 335 | 105 | 99.8 | – |

| 350 | 110 | 105 | – |

| 370 | 115 | 109 | – |

| 380 | 120 | 114 | – |

| 400 | 125 | 119 | – |

| 415 | 130 | 124 | – |

| 430 | 135 | 128 | – |

| 450 | 140 | 133 | – |

| 465 | 145 | 138 | – |

| 480 | 150 | 143 | – |

| 490 | 155 | 147 | – |

| 510 | 160 | 152 | – |

| 530 | 165 | 156 | – |

| 545 | 170 | 162 | – |

| 560 | 175 | 166 | – |

| 575 | 180 | 171 | – |

| 595 | 185 | 176 | – |

| 610 | 190 | 181 | – |

| 625 | 195 | 185 | – |

| 640 | 200 | 190 | – |

| 660 | 205 | 195 | – |

| 675 | 210 | 199 | – |

| 690 | 215 | 204 | – |

| 705 | 220 | 209 | – |

| 720 | 225 | 214 | – |

| 740 | 230 | 219 | – |

| 755 | 235 | 223 | – |

| 770 | 240 | 228 | 20.3 |

| 785 | 245 | 233 | 21.3 |

| 800 | 250 | 238 | 22.2 |

| 820 | 255 | 242 | 23.1 |

| 835 | 260 | 247 | 24.0 |

| 850 | 265 | 252 | 24.8 |

| 865 | 270 | 257 | 25.6 |

| 880 | 275 | 261 | 26.4 |

| 900 | 280 | 266 | 27.1 |

| 915 | 285 | 271 | 27.8 |

| 930 | 290 | 276 | 28.5 |

| 950 | 295 | 280 | 29.2 |

| 965 | 300 | 285 | 29.8 |

| 995 | 310 | 295 | 31.0 |

| 1030 | 320 | 304 | 32.2 |

| 1060 | 330 | 314 | 33.3 |

| 1095 | 340 | 323 | 34.4 |

| 1125 | 350 | 333 | 35.5 |

| 1115 | 360 | 342 | 36.6 |

| 1190 | 370 | 352 | 37.7 |

| 1220 | 380 | 361 | 38.8 |

| 1255 | 390 | 371 | 39.8 |

| 1290 | 400 | 380 | 40.8 |

| 1320 | 410 | 390 | 41.8 |

| 1350 | 420 | 399 | 42.7 |

| 1385 | 430 | 409 | 43.6 |

| 1420 | 440 | 418 | 44.5 |

| 1455 | 450 | 428 | 45.3 |

| 1485 | 460 | 437 | 46.1 |

| 1520 | 470 | 447 | 46.9 |

| 1555 | 480 | (456) | 47.7 |

| 1595 | 490 | (466) | 48.4 |

| 1630 | 500 | (475) | 49.1 |

| 1665 | 510 | (485) | 49.8 |

| 1700 | 520 | (494) | 50.5 |

| 1740 | 530 | (504) | 51.1 |

| 1775 | 540 | (513) | 51.7 |

| 1810 | 550 | (523) | 52.3 |

| 1845 | 560 | (532) | 53.0 |

| 1880 | 570 | (542) | 53.6 |

| 1920 | 580 | (551) | 54.1 |

| 1955 | 590 | (561) | 54.7 |

| 1995 | 600 | (570) | 55.2 |

| 2030 | 610 | (580) | 55.7 |

| 2070 | 620 | (589) | 56.3 |

| 2105 | 630 | (599) | 56.8 |

| 2145 | 640 | (608) | 57.3 |

| 2180 | 650 | (618) | 57.8 |

| 660 | 58.3 | ||

| 670 | 58.8 | ||

| 680 | 59.2 | ||

| 690 | 59.7 | ||

| 700 | 60.1 | ||

| 720 | 61.0 | ||

| 740 | 61.8 | ||

| 760 | 62.5 | ||

| 780 | 63.3 | ||

| 800 | 64.0 | ||

| 820 | 64.7 | ||

| 840 | 65.3 | ||

| 860 | 65.9 | ||

| 880 | 66.4 | ||

| 900 | 67.0 | ||

| 920 | 67.5 | ||

| 940 | 68.0 |

| HV | HRC | HBS |

| 940 | 68 | |

| 920 | 67.5 | |

| 900 | 67 | |

| 880 | 66.4 | |

| 860 | 65.9 | |

| 840 | 65.3 | |

| 820 | 64.7 | |

| 800 | 64 | |

| 780 | 63.3 | |

| 760 | 62.5 | |

| 740 | 61.8 | |

| 720 | 61 | |

| 700 | 60.1 | |

| 690 | 59.7 | |

| 680 | 59.2 | |

| 670 | 58.8 | |

| 660 | 58.3 | |

| 650 | 57.8 | |

| 640 | 57.3 | |

| 630 | 56.8 | |

| 620 | 56.3 | |

| 610 | 55.7 | |

| 600 | 55.2 | |

| 590 | 54.7 | |

| 580 | 54.1 | |

| 570 | 53.6 | |

| 560 | 53 | |

| 550 | 52.3 | 505 |

| 540 | 51.7 | 496 |

| 530 | 51.1 | 488 |

| 520 | 50.5 | 480 |

| 510 | 49.8 | 473 |

| 500 | 49.1 | 465 |

| 490 | 48.4 | 456 |

| 480 | 47.7 | 448 |

| 470 | 46.9 | 441 |

| 460 | 46.1 | 433 |

| 450 | 45.3 | 425 |

| 440 | 44.5 | 415 |

| 430 | 43.6 | 405 |

| 420 | 42.7 | 397 |

| 410 | 41.8 | 388 |

| 400 | 40.8 | 379 |

| 390 | 39.8 | 369 |

| 380 | 38.8 | 360 |

| 370 | 37.7 | 350 |

| 360 | 36.6 | 341 |

| 350 | 35.5 | 331 |

| 340 | 34.4 | 322 |

| 330 | 33.3 | 313 |

| 320 | 32.2 | 303 |

| 310 | 31 | 294 |

| 300 | 29.8 | 284 |

| 295 | 29.2 | 280 |

| 290 | 28.5 | 275 |

| 285 | 27.8 | 270 |

| 280 | 27.1 | 265 |

| 275 | 26.4 | 261 |

| 270 | 25.6 | 256 |

| 265 | 24.8 | 252 |

| 260 | 24 | 247 |

| 255 | 23.1 | 243 |

| 250 | 22.2 | 238 |

| 245 | 21.3 | 233 |

| 240 | 20.3 | 228 |

| 230 | 18 | |

| 220 | 15.7 | |

| 210 | 13.4 | |

| 200 | 11 | |

| 190 | 8.5 | |

| 180 | 6 | |

| 170 | 3 | |

| 160 | 0 |

| Либ HLD | Rockwell HRC | Rockwell HRB | Vickers HV | Бринелль HB[1] | Бринелль HB[2] | Берег HSD |

| 300 | 83 | |||||

| 302 | 84 | |||||

| 304 | 85 | |||||

| 306 | 85 | |||||

| 308 | 86 | |||||

| 310 | 87 | |||||

| 312 | 87 | |||||

| 314 | 88 | |||||

| 316 | 89 | |||||

| 318 | 90 | |||||

| 320 | 90 | |||||

| 322 | 91 | |||||

| 324 | 92 | |||||

| 326 | 93 | |||||

| 328 | 94 | |||||

| 330 | 94 | |||||

| 332 | 95 | |||||

| 334 | 96 | |||||

| 336 | 97 | |||||

| 338 | 98 | |||||

| 340 | 99 | |||||

| 342 | 100 | |||||

| 344 | 101 | |||||

| 346 | 101 | |||||

| 348 | 102 | |||||

| 350 | 59.6 | 103 | ||||

| 352 | 60.3 | 104 | ||||

| 354 | 61 | 105 | ||||

| 356 | 61.7 | 106 | ||||

| 358 | 62.4 | 107 | ||||

| 360 | 63.1 | 108 | ||||

| 362 | 63.8 | 109 | ||||

| 364 | 64.5 | 110 | ||||

| 366 | 65.1 | 111 | ||||

| 368 | 65.8 | 112 | ||||

| 370 | 66.4 | 114 | ||||

| 372 | 67 | 115 | ||||

| 374 | 67.7 | 116 | ||||

| 376 | 68.3 | 117 | ||||

| 378 | 68.9 | 118 | ||||

| 380 | 69.5 | 119 | ||||

| 382 | 70.1 | 120 | ||||

| 384 | 70.6 | 121 | ||||

| 386 | 71.2 | 123 | ||||

| 388 | 71.8 | 124 | ||||

| 390 | 72.3 | 125 | ||||

| 392 | 72.9 | 126 | ||||

| 394 | 73.4 | 127 | ||||

| 396 | 74 | 129 | ||||

| 398 | 74.5 | 130 | ||||

| 400 | 75 | 131 | 142 | |||

| 402 | 75.5 | 133 | 144 | |||

| 404 | 76 | 134 | 145 | |||

| 406 | 76.5 | 135 | 147 | |||

| 408 | 77 | 136 | 149 | |||

| 410 | 77.5 | 138 | 150 | |||

| 412 | 78 | 139 | 152 | |||

| 414 | 78.4 | 141 | 153 | |||

| 416 | 78.9 | 142 | 155 | |||

| 418 | 79.3 | 143 | 156 | |||

| 420 | 79.8 | 145 | 140 | 157 | ||

| 422 | 80.2 | 146 | 141 | 159 | ||

| 424 | 80.7 | 148 | 143 | 160 | ||

| 426 | 81.1 | 149 | 144 | 162 | ||

| 428 | 81.5 | 151 | 145 | 163 | ||

| 430 | 81.9 | 152 | 147 | 165 | ||

| 432 | 82.4 | 154 | 148 | 166 | ||

| 434 | 82.8 | 155 | 150 | 168 | ||

| 436 | 83.2 | 157 | 151 | 169 | ||

| 438 | 83.6 | 158 | 153 | 171 | ||

| 440 | 84 | 160 | 154 | 172 | ||

| 442 | 84.4 | 161 | 156 | 174 | ||

| 444 | 84.8 | 163 | 157 | 175 | ||

| 446 | 85.1 | 164 | 159 | 176 | ||

| 448 | 85.5 | 166 | 160 | 178 | ||

| 450 | 85.9 | 168 | 162 | 179 | ||

| 452 | 86.3 | 169 | 164 | 181 | ||

| 454 | 86.6 | 171 | 165 | 182 | ||

| 456 | 87 | 173 | 167 | 184 | ||

| 458 | 87.4 | 174 | 168 | 185 | ||

| 460 | 87.7 | 176 | 170 | 187 | 26.4 | |

| 462 | 88.1 | 178 | 172 | 188 | 26.7 | |

| 464 | 88.5 | 179 | 173 | 190 | 27 | |

| 466 | 88.8 | 181 | 175 | 191 | 27.3 | |

| 468 | 89.2 | 183 | 177 | 193 | 27.6 | |

| 470 | 89.5 | 185 | 178 | 194 | 27.9 | |

| 472 | 89.9 | 186 | 180 | 196 | 28.2 | |

| 474 | 90.3 | 188 | 182 | 197 | 28.5 | |

| 476 | 90.6 | 190 | 184 | 198 | 28.8 | |

| 478 | 91 | 192 | 185 | 200 | 29.1 | |

| 480 | 91.3 | 194 | 187 | 202 | 29.4 | |

| 482 | 91.7 | 195 | 189 | 203 | 29.7 | |

| 484 | 92.1 | 197 | 191 | 205 | 30 | |

| 486 | 92.4 | 199 | 192 | 206 | 30.3 | |

| 488 | 92.8 | 201 | 194 | 208 | 30.6 | |

| 490 | 93.1 | 203 | 196 | 209 | 30.9 | |

| 492 | 93.5 | 205 | 198 | 211 | 31.2 | |

| 494 | 93.9 | 207 | 200 | 212 | 31.5 | |

| 496 | 94.3 | 209 | 202 | 214 | 31.7 | |

| 498 | 94.6 | 211 | 204 | 215 | 32 | |

| 500 | 95 | 213 | 205 | 217 | 32.2 | |

| 502 | 95.4 | 215 | 207 | 219 | 32.5 | |

| 504 | 95.8 | 217 | 209 | 220 | 32.8 | |

| 506 | 96.2 | 219 | 211 | 222 | 33.1 | |

| 508 | 96.6 | 221 | 213 | 224 | 33.3 | |

| 510 | 19.8 | 97 | 223 | 215 | 225 | 33.6 |

| 512 | 20.2 | 97.4 | 225 | 217 | 227 | 33.9 |

| 514 | 20.6 | 97.9 | 227 | 219 | 229 | 34.2 |

| 516 | 21 | 98.3 | 229 | 221 | 230 | 34.4 |

| 518 | 21.3 | 98.7 | 231 | 223 | 232 | 34.7 |

| 520 | 21.7 | 99.2 | 233 | 225 | 234 | 35 |

| 522 | 22 | 99.6 | 235 | 227 | 235 | 35.3 |

| 524 | 22.4 | 237 | 229 | 237 | 35.6 | |

| 526 | 22.8 | 239 | 231 | 239 | 35.8 | |

| 528 | 23.1 | 241 | 234 | 241 | 36.1 | |

| 530 | 23.5 | 244 | 236 | 242 | 36.4 | |

| 532 | 23.8 | 246 | 238 | 244 | 36.7 | |

| 534 | 24.1 | 248 | 240 | 246 | 37 | |

| 536 | 24.5 | 250 | 242 | 248 | 37.3 | |

| 538 | 24.8 | 252 | 244 | 250 | 37.6 | |

| 540 | 25.2 | 255 | 246 | 252 | 37.9 | |

| 542 | 25.5 | 257 | 249 | 254 | 38.1 | |

| 544 | 25.8 | 259 | 251 | 256 | 38.4 | |

| 546 | 26.2 | 261 | 253 | 258 | 38.7 | |

| 548 | 26.5 | 264 | 255 | 259 | 39 | |

| 550 | 26.8 | 266 | 258 | 261 | 39.3 | |

| 552 | 27.1 | 268 | 262 | 263 | 39.6 | |

| 554 | 27.5 | 270 | 262 | 265 | 39.9 | |

| 556 | 27.8 | 273 | 265 | 268 | 40.2 | |

| 558 | 28.1 | 275 | 267 | 270 | 40.5 | |

| 560 | 28.4 | 278 | 269 | 272 | 40.8 | |

| 562 | 28.8 | 280 | 272 | 274 | 41.1 | |

| 564 | 29.1 | 282 | 274 | 276 | 41.4 | |

| 566 | 29.4 | 285 | 276 | 278 | 41.7 | |

| 568 | 29.7 | 287 | 279 | 280 | 42 | |

| 570 | 30 | 290 | 281 | 282 | 42.3 | |

| 572 | 30.3 | 292 | 283 | 285 | 42.6 | |

| 574 | 30.6 | 294 | 286 | 287 | 42.9 | |

| 576 | 30.9 | 297 | 288 | 289 | 43.2 | |

| 578 | 31.2 | 299 | 291 | 292 | 43.5 | |

| 580 | 31.5 | 302 | 293 | 294 | 43.8 | |

| 582 | 31.8 | 304 | 296 | 296 | 44.1 | |

| 584 | 32.1 | 307 | 298 | 299 | 44.4 | |

| 586 | 32.4 | 309 | 301 | 301 | 44.7 | |

| 588 | 32.7 | 312 | 303 | 304 | 45 | |

| 590 | 33 | 315 | 306 | 308 | 45.4 | |

| 592 | 33.3 | 317 | 308 | 310 | 45.7 | |

| 594 | 33.6 | 320 | 311 | 313 | 46 | |

| 596 | 33.9 | 322 | 314 | 315 | 46.3 | |

| 598 | 34.2 | 325 | 316 | 318 | 46.6 | |

| 600 | 34.5 | 328 | 319 | 320 | 46.9 | |

| 602 | 34.8 | 330 | 322 | 323 | 47.2 | |

| 604 | 35.1 | 333 | 324 | 325 | 47.5 | |

| 606 | 35.4 | 336 | 327 | 328 | 47.8 | |

| 608 | 35.7 | 338 | 330 | 331 | 48.2 | |

| 610 | 35.9 | 341 | 332 | 333 | 48.5 | |

| 612 | 36.2 | 344 | 335 | 336 | 48.8 | |

| 614 | 36.5 | 346 | 338 | 339 | 49.1 | |

| 616 | 36.8 | 349 | 340 | 341 | 49.4 | |

| 618 | 37.1 | 352 | 343 | 344 | 49.7 | |

| 620 | 37.4 | 355 | 346 | 346 | 50.1 | |

| 622 | 37.6 | 357 | 349 | 349 | 50.4 | |

| 624 | 37.9 | 360 | 351 | 352 | 50.7 | |

| 626 | 38.2 | 363 | 354 | 355 | 51 | |

| 628 | 38.5 | 366 | 357 | 357 | 51.3 | |

| 630 | 38.7 | 369 | 360 | 360 | 51.7 | |

| 632 | 39 | 372 | 363 | 363 | 52 | |

| 634 | 39.3 | 375 | 366 | 366 | 52.3 | |

| 636 | 39.6 | 377 | 369 | 369 | 52.6 | |

| 638 | 39.8 | 380 | 371 | 371 | 52.9 | |

| 640 | 40.1 | 383 | 374 | 374 | 53.3 | |

| 642 | 40.4 | 386 | 377 | 377 | 53.6 | |

| 644 | 40.7 | 389 | 380 | 380 | 53.9 | |

| 646 | 40.9 | 392 | 383 | 383 | 54.2 | |

| 648 | 41.2 | 395 | 386 | 386 | 54.6 | |

| 650 | 41.5 | 398 | 389 | 389 | 54.9 | |

| 652 | 41.7 | 401 | 392 | 392 | 55.2 | |

| 654 | 42 | 404 | 395 | 395 | 55.6 | |

| 656 | 42.3 | 407 | 398 | 398 | 55.8 | |

| 658 | 42.6 | 411 | 401 | 401 | 56.2 | |

| 660 | 42.8 | 414 | 404 | 404 | 56.5 | |

| 662 | 43.1 | 417 | 407 | 407 | 56.9 | |

| 664 | 43.4 | 420 | 410 | 410 | 57.2 | |

| 666 | 43.6 | 423 | 413 | 413 | 57.5 | |

| 668 | 43.9 | 426 | 417 | 417 | 57.9 | |

| 670 | 44.1 | 429 | 420 | 420 | 58.2 | |

| 672 | 44.4 | 433 | 423 | 423 | 58.5 | |

| 674 | 44.7 | 436 | 426 | 426 | 58.9 | |

| 676 | 44.9 | 439 | 429 | 429 | 59.2 | |

| 678 | 45.2 | 442 | 432 | 432 | 59.5 | |

| 680 | 45.5 | 446 | 435 | 435 | 59.9 | |

| 682 | 45.7 | 449 | 439 | 439 | 60.2 | |

| 684 | 46 | 452 | 442 | 442 | 60.5 | |

| 686 | 46.2 | 456 | 445 | 445 | 60.9 | |

| 688 | 46.5 | 459 | 448 | 448 | 61.2 | |

| 690 | 46.8 | 463 | 451 | 451 | 61.6 | |

| 692 | 47 | 466 | 455 | 455 | 61.9 | |

| 694 | 47.3 | 469 | 458 | 458 | 62.2 | |

| 696 | 47.5 | 473 | 461 | 461 | 62.6 | |

| 698 | 47.8 | 476 | 465 | 465 | 62.9 | |

| 700 | 48 | 480 | 468 | 468 | 63.3 | |

| 702 | 48.3 | 483 | 471 | 471 | 63.6 | |

| 704 | 48.6 | 487 | 474 | 474 | 64 | |

| 706 | 48.8 | 491 | 478 | 478 | 64.3 | |

| 708 | 49.1 | 494 | 481 | 481 | 64.6 | |

| 710 | 49.3 | 498 | 485 | 485 | 65 | |

| 712 | 49.6 | 501 | 488 | 488 | 65.3 | |

| 714 | 49.8 | 505 | 491 | 491 | 65.7 | |

| 716 | 50.1 | 509 | 495 | 495 | 66 | |

| 718 | 50.3 | 513 | 498 | 498 | 66.4 | |

| 720 | 50.6 | 516 | 502 | 502 | 66.7 | |

| 722 | 50.8 | 520 | 505 | 505 | 67.1 | |

| 724 | 51.1 | 524 | 508 | 508 | 67.4 | |

| 726 | 51.3 | 528 | 512 | 512 | 67.8 | |

| 728 | 51.6 | 532 | 515 | 515 | 68.2 | |

| 730 | 51.8 | 535 | 519 | 519 | 68.5 | |

| 732 | 52.1 | 539 | 522 | 522 | 68.9 | |

| 734 | 52.3 | 543 | 526 | 526 | 69.2 | |

| 736 | 52.6 | 547 | 529 | 529 | 69.6 | |

| 738 | 52.8 | 551 | 533 | 533 | 69.9 | |

| 740 | 53.1 | 555 | 536 | 536 | 70.3 | |

| 742 | 53.3 | 559 | 540 | 540 | 70.7 | |

| 744 | 53.6 | 563 | 543 | 543 | 71 | |

| 746 | 53.8 | 568 | 547 | 547 | 71.4 | |

| 748 | 54.1 | 572 | 551 | 551 | 71.8 | |

| 750 | 54.3 | 576 | 554 | 554 | 72.1 | |

| 752 | 54.5 | 580 | 558 | 558 | 72.5 | |

| 754 | 54.8 | 584 | 561 | 561 | 72.9 | |

| 756 | 55 | 589 | 565 | 565 | 73.2 | |

| 758 | 55.3 | 593 | 569 | 569 | 73.6 | |

| 760 | 55.5 | 597 | 572 | 572 | 74 | |

| 762 | 55.7 | 602 | 576 | 576 | 74.3 | |

| 764 | 56 | 606 | 580 | 580 | 74.7 | |

| 766 | 56.2 | 610 | 583 | 583 | 75.1 | |

| 768 | 56.5 | 615 | 587 | 587 | 75.5 | |

| 770 | 56.7 | 619 | 591 | 591 | 75.8 | |

| 772 | 56.9 | 624 | 594 | 594 | 76.2 | |

| 774 | 57.2 | 628 | 598 | 598 | 76.6 | |

| 776 | 57.4 | 633 | 602 | 602 | 77 | |

| 778 | 57.6 | 638 | 605 | 605 | 77.4 | |

| 780 | 57.9 | 642 | 609 | 609 | 77.7 | |

| 782 | 58.1 | 647 | 613 | 613 | 78.1 | |

| 784 | 58.3 | 652 | 617 | 617 | 78.5 | |

| 786 | 58.6 | 657 | 620 | 620 | 78.9 | |

| 788 | 58.8 | 662 | 624 | 624 | 79.3 | |

| 790 | 59 | 666 | 628 | 628 | 79.7 | |

| 792 | 59.2 | 671 | 632 | 632 | 80.1 | |

| 794 | 59.5 | 676 | 635 | 635 | 80.5 | |

| 796 | 59.7 | 681 | 639 | 639 | 80.9 | |

| 798 | 59.9 | 686 | 643 | 643 | 81.2 | |

| 800 | 60.1 | 691 | 647 | 647 | 81.6 | |

| 802 | 60.4 | 697 | 651 | 651 | 82 | |

| 804 | 60.6 | 702 | 82.4 | |||

| 806 | 60.8 | 707 | 82.8 | |||

| 808 | 61 | 712 | 83.2 | |||

| 810 | 61.2 | 718 | 83.7 | |||

| 812 | 61.4 | 723 | 84.1 | |||

| 814 | 61.7 | 728 | 84.5 | |||

| 816 | 61.9 | 734 | 84.9 | |||

| 818 | 62.1 | 739 | 85.3 | |||

| 820 | 62.3 | 745 | 85.7 | |||

| 822 | 62.5 | 750 | 86.1 | |||

| 824 | 62.7 | 756 | 86.5 | |||

| 826 | 62.9 | 762 | 87 | |||

| 828 | 63.1 | 768 | 87.4 | |||

| 830 | 63.3 | 773 | 87.8 | |||

| 832 | 63.5 | 779 | 88.2 | |||

| 834 | 63.7 | 785 | 88.6 | |||

| 836 | 63.9 | 791 | 89.1 | |||

| 838 | 64.1 | 797 | 89.5 | |||

| 840 | 64.3 | 803 | 89.9 | |||

| 842 | 64.5 | 809 | 90.4 | |||

| 844 | 64.7 | 816 | 90.8 | |||

| 846 | 64.9 | 822 | 91.2 | |||

| 848 | 65.1 | 828 | 91.7 | |||

| 850 | 65.3 | 835 | 92.1 | |||

| 852 | 65.4 | 841 | 92.6 | |||

| 854 | 65.6 | 848 | 93 | |||

| 856 | 65.8 | 854 | 93.5 | |||

| 858 | 66 | 861 | 93.9 | |||

| 860 | 66.2 | 867 | 94.4 | |||

| 862 | 66.3 | 874 | 94.8 | |||

| 864 | 66.5 | 881 | 95.3 | |||

| 866 | 66.7 | 888 | 95.7 | |||

| 868 | 66.8 | 895 | 96.2 | |||

| 870 | 67 | 902 | 96.7 | |||

| 872 | 67.2 | 909 | 97.1 | |||

| 874 | 67.3 | 916 | 97.6 | |||

| 876 | 67.5 | 923 | 98.1 | |||

| 878 | 67.6 | 931 | 98.6 | |||

| 880 | 67.8 | 938 | 99 | |||

| 882 | 68 | 946 | 99.5 | |||

| 884 | 68.1 | 953 | ||||

| 886 | 68.2 | 961 | ||||

| 888 | 68.4 | 968 | ||||

| 890 | 68.5 | 976 |

Приблизительные значения пересчета твердости по Виккерсу (HV) стали в другие твердость и прочность меры.

| Твердость по Виккерсу | Твердость по Бринеллю | Твердость по Роквеллу | Твердость по Роквеллу | Твердость по Шору | Прочность на разрыв (приблизительное значение) | Твердость по Виккерсу | ||||||

| 10-миллиметровый стальной шарик Нагрузка 3000 кг | Поверхностный алмазный конусный индентор | |||||||||||

| Стандартный стальной шар | Стальной шар из карбида вольфрама | A. Масштаб | -Масштаб | -Масштаб | -Масштаб | 15-N | 30-N | 45-N | Мпа (1000psi) | |||

| Нагрузка 60 кг | 100-килограммовая нагрузка | 100-килограммовая нагрузка | 100-килограммовая нагрузка | Масштаб | Масштаб | Масштаб | ||||||

| Индентор с алмазным конусом | Индентор с алмазным конусом | Индентор с алмазным конусом | Индентор с алмазным конусом | 15-килограммовая нагрузка | 30-килограммовая нагрузка | Нагрузка 45 кг | ||||||

| HV | HBS | HBW | HRA | HRB | HRC | HRD | HR15N | HR30N | HR45N | HS | σb | HV |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| 370 | 350 | 350 | 69.2 | - | 37.7 | 53.6 | 79.2 | 57.4 | 40.4 | - | 1170(170) | 370 |

| 360 | 341 | 341 | 68.7 | -109 | 36.6 | 52.8 | 78.6 | 56.4 | 39.1 | 50 | 1130(164) | 360 |

| 350 | 331 | 331 | 68.1 | - | 35.5 | 51.9 | 78 | 55.4 | 37.8 | - | 1095(159) | 350 |

| 340 | 322 | 322 | 67.6 | -108 | 34.4 | 51.1 | 77.4 | 54.4 | 36.5 | 47 | 1070(155) | 340 |

| 330 | 313 | 313 | 67 | - | 33.3 | 50.2 | 76.8 | 53.6 | 35.2 | - | 1035(150) | 330 |

| 320 | 303 | 303 | 66.4 | -107 | 32.3 | 49.4 | 76.2 | 52.3 | 33.9 | 45 | 1005(146) | 320 |

| 310 | 294 | 294 | 65.8 | - | 31 | 48.4 | 75.6 | 51.3 | 32.5 | - | 980(142) | 310 |

| 300 | 284 | 284 | 65.2 | -105.5 | 29.8 | 47.5 | 74.9 | 50.2 | 31.1 | 42 | 950(138) | 300 |

| 295 | 280 | 280 | 65.8 | - | 29.2 | 47.1 | 74.6 | 49.7 | 30.4 | - | 935(136) | 295 |

| 290 | 275 | 275 | 64.5 | -104.5 | 28.5 | 46.5 | 74.2 | 49 | 29.5 | 41 | 915(133) | 290 |

| 285 | 270 | 270 | 64.2 | - | 27.8 | 46 | 73.8 | 48.4 | 28.7 | - | 905(131) | 285 |

| 280 | 265 | 265 | 63.8 | -103.5 | 27.1 | 45.3 | 73.4 | 47.8 | 27.9 | 40 | 890(129) | 280 |

| 275 | 261 | 261 | 63.5 | - | 26.4 | 44.9 | 73 | 47.2 | 27.1 | - | 875(127) | 275 |

| 270 | 256 | 256 | 63.1 | -102 | 25.6 | 44.3 | 72.6 | 46.4 | 26.2 | 38 | 855(124) | 270 |

| 265 | 252 | 252 | 62.7 | - | 24.8 | 43.7 | 72.1 | 45.7 | 25.2 | - | 840(122) | 265 |

| 260 | 247 | 247 | 62.4 | -101 | 24 | 43.1 | 71.6 | 45 | 24.3 | 37 | 825(120) | 260 |

| 255 | 243 | 243 | 62 | - | 23.1 | 42.2 | 71.1 | 44.2 | 23.2 | -36 | 805(117) | 255 |

| 250 | 238 | 238 | 61.6 | 99.5 | 22.2 | 41.7 | 70.6 | 43.4 | 22.2 | - | 795(115) | 250 |

| 245 | 233 | 233 | 61.2 | - | 21.3 | 41.1 | 70.1 | 42.5 | 21.1 | 34 | 780(113) | 245 |

| 240 | 228 | 228 | 60.7 | 98.1 | 20.3 | 40.3 | 69.6 | 41.7 | 19.9 | 33 | 765(111) | 240 |

| 230 | 219 | 219 | - | 96.7 | -18 | - | - | - | - | 32 | 730(106) | 230 |

| 220 | 209 | 209 | - | 95 | -15.7 | - | - | - | - | 30 | 695(101) | 220 |

| 210 | 200 | 200 | - | 93.4 | -13.4 | - | - | - | - | 29 | 670(97) | 210 |

| 200 | 190 | 190 | - | 91.5 | -11 | - | - | - | - | 28 | 635(92) | 200 |

| 190 | 181 | 181 | - | 89.5 | -8.5 | - | - | - | - | 26 | 605(88) | 190 |

| 180 | 171 | 171 | - | 87.1 | -6 | - | - | - | - | 25 | 580(84) | 180 |

| 170 | 162 | 162 | - | 85 | -3 | - | - | - | - | 24 | 545(79) | 170 |

| 160 | 152 | 152 | - | 81.7 | 0 | - | - | - | - | 22 | 515(75) | 160 |

| 150 | 143 | 143 | - | 78.7 | - | - | - | - | - | 21 | 490(71) | 150 |

| 140 | 133 | 133 | - | 75 | - | - | - | - | - | 20 | 455(66) | 140 |

| 130 | 124 | 124 | - | 71.2 | - | - | - | - | - | - | 425(62) | 130 |

| 120 | 114 | 114 | - | 66.7 | - | - | - | - | - | - | 390(57) | 120 |

| 110 | 105 | 105 | - | 62.3 | - | - | - | - | - | - | - | 110 |

| 100 | 95 | 95 | - | 56.2 | - | - | - | - | - | - | - | 100 |

| 95 | 90 | 90 | - | 52 | - | - | - | - | - | - | - | 95 |

| 90 | 86 | 86 | - | 48 | - | - | - | - | - | - | - | 90 |

| 85 | 81 | 81 | - | 41 | - | - | - | - | - | - | 85 | |

Твердость - это показатель, измеряющий степень мягкости или твердости материала. Существует множество методов определения твердости, каждый из которых имеет свои принципы, что приводит к различным значениям твердости и ее смыслу.

Наиболее распространенным является испытание твердости вдавливанием при статической нагрузке, например, твердость по Бринеллю (HB), твердость по Роквеллу (HRA, HRB, HRC) и твердость по Виккерсу (HV).

Эти значения твердости указывают на способность поверхности материала сопротивляться вдавливанию твердого предмета.

Популярные твердость по Леебу (HL) и твердость по Шору (HS) относятся к испытаниям твердости на отскок, отражающим величину работы упругой деформации металла.

Таким образом, твердость - это не просто физическая величина, а комплексный показатель, отражающий упругость, пластичность, прочность и вязкость материала.

1. Твердость стали: Символ твердости металла (Hardness) - H.

В зависимости от используемого метода тестирования,

Твердость по Роквеллу (HRC) обычно используется для материалов с высокой твердостью, например, после термообработки.

2. HB - твердость по Бринеллю

Обычно это используется, когда материал более мягкий, например, цветные металлы или сталь перед термообработкой или после нее. отжиг. Твердость по Бринеллю (HB) измеряется путем приложения определенной испытательной нагрузки для вдавливания закаленного стального или твердосплавного шарика определенного диаметра в поверхность испытуемого металла, выдерживания ее в течение определенного времени, затем разгрузки и измерения диаметра вмятины на испытуемой поверхности.

Значение твердости по Бринеллю получается путем деления нагрузки на площадь сферической поверхности вмятины.

Как правило, определенная нагрузка (обычно 3000 кг) используется для вдавливания закаленного стального шарика определенного размера (обычно 10 мм в диаметре) в поверхность материала, выдерживается в течение определенного времени, и после разгрузки отношение нагрузки к площади вмятины является значением твердости по Бринеллю (HB), с единицами измерения в килограмм-силах/мм2 (Н/мм).2).

3. Для определения показателя твердости по Роквеллу используется глубина пластической деформации вдавливания.

Единица измерения твердости составляет 0,002 миллиметра. Если HB>450 или образец слишком мал, испытание на твердость по Бринеллю не может быть использовано, и вместо него применяется измерение твердости по Роквеллу. Для этого используется алмазный конус с углом наклона вершины 120° или стальной шарик диаметром 1,59 или 3,18 мм, который под определенной нагрузкой вдавливается в поверхность материала и определяет твердость материала по глубине вдавливания. В соответствии с различной твердостью испытуемого материала используются три различные шкалы:

Дополнительно:

Если твердость превышает этот диапазон, используйте шкалу твердости Роквелла A (HRA).

Если твердость ниже этого диапазона, используйте Твердость по Роквеллу B шкала (HRB).

Верхний предел твердости по Бринеллю - HB650; он не может превышать это значение.

4. Индентор для шкалы C твердомера Роквелла представляет собой алмазный конус с углом вершины 120 градусов. Испытательная нагрузка имеет фиксированное значение, китайский стандарт - 150 килограммов силы. Индентор для твердомера по шкале Бринелля представляет собой шарик из закаленной стали (HBS) или твёрдый сплав шар (HBW). Испытательная нагрузка зависит от диаметра шара и составляет от 3000 до 31,25 кг.

5. Вмятина твердости по Роквеллу очень мала, и значение измерения локально, поэтому среднее значение должно быть рассчитано путем измерения нескольких точек. Он подходит для готовых изделий и тонких листов и относится к категории неразрушающего контроля. Вмятина твердости по Бринеллю больше, и значение измерения точное, но он не подходит для готовых изделий и тонких листов. Как правило, он не классифицируется как неразрушающий контроль.

6. Значение твердости по Роквеллу - это безразмерное число, не имеющее единицы измерения. (Поэтому неправильно называть твердость по Роквеллу градусом). Значение твердости по Бринеллю имеет единицу измерения и имеет некоторую приблизительную связь с прочностью на разрыв.

7. Твердость по Роквеллу отображается непосредственно на циферблате, а также может отображаться в цифровом виде. Он удобен в эксплуатации, быстр и интуитивно понятен, подходит для массового производства. Твердость по Бринеллю требует использования микроскопа для измерения диаметра вмятины, а затем просмотра таблицы или расчета, операция относительно громоздкая.

8. При определенных условиях HB и HRC можно пересчитать по таблице. Формулу мысленного расчета можно примерно запомнить так: 1HRC≈1/10HB.

Твердость - важнейшее свойство материалов, особенно в промышленности и машиностроении. Она представляет собой показатель устойчивости материала к деформации, особенно пластической, при воздействии силы. Проще говоря, твердость указывает на способность материала противостоять проникновению, царапинам или износу. Этот атрибут имеет решающее значение при оценке характеристик и долговечности материалов, используемых в различных условиях.

Существует несколько шкал и методов измерения твердости, но обычно используются такие, как HLD, HRC, HRB, HV, HB и HSD. Каждый из этих методов измерения проверяет различные аспекты сопротивления материала силе или деформации с помощью специальных методов и оборудования. Важно понимать различные шкалы твердости, поскольку они могут давать разные результаты и лучше всего подходят для определенных типов материалов.

HLD, или твердость по Либу, - это динамический тест на твердость, который измеряет скорость отскока небольшого ударного тела после удара об испытуемый материал. Чем выше скорость отскока, тем тверже материал. HLD используется для натурных испытаний крупных и громоздких компонентов.

В шкалах HRC, HRB и других шкалах твердости Роквелла используется небольшой индентор для создания вмятины на поверхности материала под действием заданной силы. Измеряется глубина вмятины, что дает нам представление о твердости. Значения твердости представлены в виде 0-100 HRC, 0-100 HRB и так далее. Твердость по Роквеллу обычно используется для оценки металлов и более твердых материалов.

HV представляет собой твердость по Виккерсу и использует алмазный пирамидальный индентор, к которому прикладывается нагрузка для создания небольшого углубления на поверхности материала. Затем измеряются размеры углубления, что позволяет определить значение твердости материала. Твердость по Виккерсу подходит для материалов с разным уровнем твердости и толщиной, включая керамику и тонкие металлические покрытия.

HB означает твердость по Бринеллю, при этом используется сферический индентор, который под определенной нагрузкой вдавливается в материал. Для определения твердости материала измеряется диаметр оставленной вмятины. Твердость по Бринеллю обычно используется для более мягких материалов, таких как алюминий, латунь и некоторые другие. виды стали.

Наконец, HSD - это аббревиатура от Hardness Scleroscope - менее распространенного метода определения твердости, который основан на принципе измерения высоты отскока молотка с алмазным наконечником после его удара о поверхность материала.

Выбор подходящего метода измерения твердости имеет решающее значение для получения точных результатов и измерения характеристики материала. Важно учитывать специфику свойства материалаТребования отрасли и области применения позволяют принимать обоснованные решения при выборе методов измерения твердости.

К распространенным источникам ошибок при испытаниях на твердость в основном относятся ошибки самого твердомера, изменения в условиях испытания и технические ошибки оператора. В частности, источники ошибок при испытании твердости по Роквеллу можно разделить на три основные категории: первая категория - это проблемы с самим твердомером, такие как испытательное усилие, ошибка положения формы индентора и ошибка структуры измерения; вторая категория ошибок связана с изменением условий испытания; третья категория ошибок связана с техническими ошибками оператора. Источниками погрешности при измерении твердости по методу Виккерса являются нацеливание и считывание оператором диагоналей индентора, которые могут быть ошибочными, и различия в результатах, которые могут возникнуть из-за использования разными сотрудниками разных измерительных приборов.

Чтобы уменьшить эти ошибки, можно принять следующие меры:

Что касается погрешностей самого твердомера, то их можно уменьшить с помощью регулярной калибровки и технического обслуживания. Например, для твердомеров Роквелла необходимо следить за тем, чтобы его детали не деформировались и не смещались, чтобы избежать ошибок, связанных с выходом параметров твердости за пределы установленных стандартов.

Улучшите условия испытания, например, увеличьте шероховатость поверхности, вес и степень сцепления заготовки, особенно при измерении твердости по Бринеллю. Для специальных материалов, таких как тонкие пластины, нанесите равномерный слой масла или вазелина на обратную сторону, чтобы улучшить эффект сцепления.

Сокращение технических ошибок оператора. Полностью автоматические твердомеры Виккерса могут в значительной степени исключить человеческие ошибки, поскольку они уменьшают зависимость от нацеливания и считывания диагоналей вдавливания.

Используйте для испытаний подходящие твердомеры. Например, для небольших заготовок выбирайте подходящий твердомер и принимайте соответствующие меры для уменьшения погрешностей, например, избегайте бокового воздействия на полые материалы.

Благодаря этим мерам можно эффективно снизить погрешности при проведении испытаний на твердость, повысив точность и надежность результатов.