Вы когда-нибудь задумывались, почему алмазы такие твердые? В этой статье мы исследуем увлекательный мир твердости материалов, от талька до алмаза. Вы узнаете, как различные тесты, такие как Бринелля, Роквелла и Виккерса, измеряют это важнейшее свойство, и почему оно имеет значение в технике. Приготовьтесь раскрыть секреты прочности материалов!

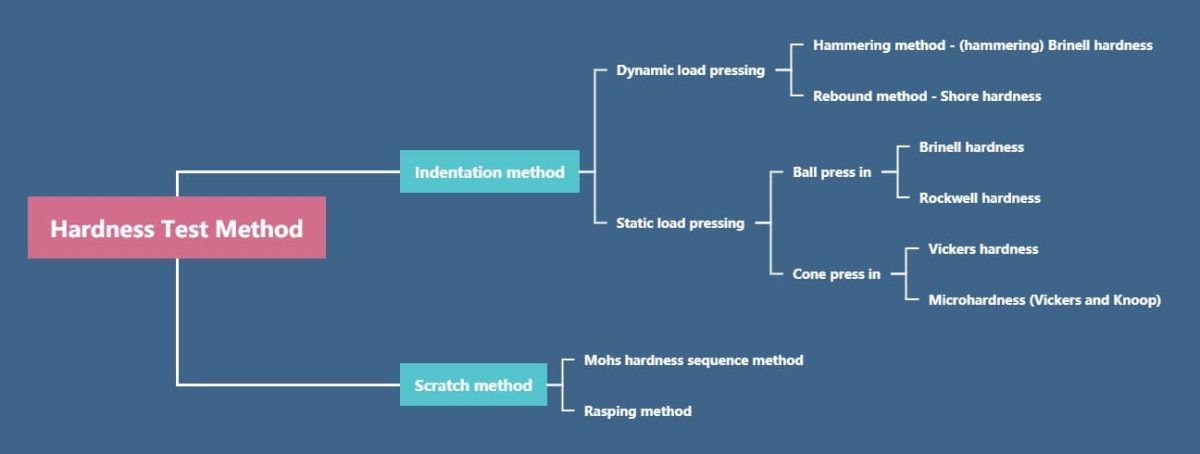

ТвердостьСпособность противостоять локальной деформации при вдавливании или разрушению при царапании.

Два вида таблиц последовательности твердости по Моосу

| Заказать | Материал | Заказать | Материал |

| 1 | тальк | 1 | тальк |

| 2 | гупсе | 2 | гупсе |

| 3 | кальцит | 3 | кальцит |

| 4 | флюорит | 4 | флюорит |

| 5 | апатит | 5 | апатит |

| 6 | ортоклаз | 6 | ортоклаз |

| 7 | кварц | 7 | SiO2 стекло |

| 8 | топаз | 8 | кварц |

| 9 | Кориндон | 9 | топаз |

| 10 | адамас | 10 | гранат |

| - | 11 | Плавленый диоксид циркония | |

| - | 12 | Кориндон | |

| - | 13 | карбид кремния | |

| - | 14 | Карбонизационный навес | |

| - | 15 | бриллиант | |

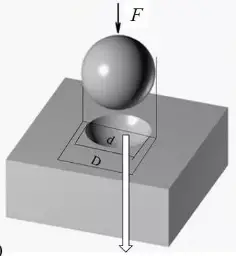

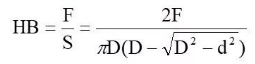

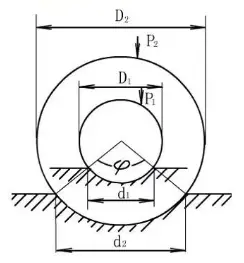

Для определения твердости по Бринеллю металлического материала необходимо приложить к его поверхности определенную нагрузку F сферическим индентором диаметром D и выдержать ее в течение определенного времени. В результате образуется сферическая вмятина, а величина нагрузки на единицу площади вмятины считается твердостью по Бринеллю металлический материал.

Измерение диаметра вдавливания

Материал индентора:

Например: 280HBS10/3000/30

1 кгс=9,81 Н

Общие условия: Диаметр стального шара 10 мм; нагрузка 3000 кг; время выдержки под давлением 10 с, а именно HB280

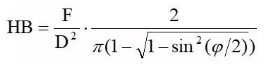

При измерении Твердость по Бринеллю При использовании инденторов разного диаметра и грузов разного размера для получения одинакового значения HB должен соблюдаться принцип геометрического подобия, то есть угол раскрытияφ индентора должен быть одинаковым.

Метод: Один и тот же HB должен быть измерен для образцов из одного и того же материала, но разной толщины, или материалов с разной твердостью и мягкостью.

При выборе D и F, F/D2 должны быть одинаковыми.

Принцип геометрического подобия вдавливания:![]()

Видно, что до тех пор, пока F/D остается постоянным, HB зависит только от угла прессования φ.

F/D2 соотношение: 30,15,10,5,2.5,1.25,1

Согласно инженерным нормам, соотношение F/D2 30, 10 и 2,5, которые выбираются в зависимости от твердости материала и толщины образца.

Подробности см. в различных стандартах и спецификациях испытаний.

Рис. 1-21 Применение принципа подобия

Таблица выбора P/D для испытания твердости по Бринеллю2

| Тип материала | Число твердости по Бринеллю/HB | Толщина образца/мм | Зависимость между нагрузкой P и диаметром индентора D | Диаметр индентора D/нм | Нагрузка P/кгс | Время удержания нагрузки/с |

| Черный металл | 140~450 | 6~3 4-2 <2 | P=30D2 | 1052.5 | 3000 750 187.5 | 10 |

| <140 | >6 6~3 <3 | P=10D2 | 1052.5 | 1000 250 62.5 | 10 | |

| Цветные металлы | >130 | 6~3 4-2 <2 | P=30D2 | 1052.5 | 3000 750 187.5 | 30 |

| 36~130 | 9~3 6~2 <3 | P=10D2 | 1052.5 | 1000 250 62.5 | 30 | |

| 8-35 | >6 6~3 <3 | P=2.5D2 | 1052.5 | 250 62.5 15.6 | 60 |

Эксперимент показал, что HB стабилен и сопоставим, когда 0,25D<d<0,5D.

Если это влияет на испытание, оно должно проводиться в строгом соответствии с правилами, как правило, 10s и 30s.

Этот метод хорошо подходит для грубых или неоднородных материалов благодаря большой площади вдавливания и высокой точности измерений. Однако из-за большого размера вдавливания контроль готовых изделий может быть затруднен.

Он используется в основном для проверки сырьевых материалов, а материал индентора ограничен более мягкими материалами (HB450~650). Кроме того, эффективность измерения вдавливания относительно низкая.

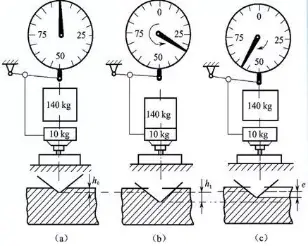

Глубина вдавливания может быть использована для определения твердости материалов.

Чтобы приспособиться к различным мягким и твердым материалам, во многих моделях твердомеров используются различные инденторы и нагрузки.

Одна из распространенных марок - C, HRC, для которой используется общая нагрузка 150 кгс и индентор с алмазным конусом 120°, который нагружается дважды.

Сначала прикладывается начальная нагрузка P1=10 кгс для обеспечения надлежащего контакта между индентором и поверхностью материала. Затем прикладывается основная нагрузка P2=140 кгс.

После удаления P2 измеряется глубина вдавливания, которая используется для определения твердости материала.

Рис. 3-17 Схематическая диаграмма принципа и процесса испытания твердости по Роквеллу

(a) Добавить предварительную нагрузку (b) Добавить основную нагрузку (c) Разгрузить основную нагрузку

| Символ твердости | Используемая голова | Общая испытательная сила Н | Область применения | Применяемый диапазон |

| HRA | Алмазный конус | 588.4 | 20-88 | Твердый сплав, твердый сплав, закаленная инструментальная сталь, сталь с неглубокой закалкой |

| HRB | φ 1,588 мм стальной шар | 980.7 | 20-100 | Мягкая сталь, медный сплав, алюминиевый сплав, ковкий чугун |

| HRC | Алмазный конус | 1471 | 20-70 | Закаленная сталь, закалка и отпуск сталь, сталь с глубокой закалкой |

Индентор: 120 алмазный конус или шарик из закаленной стали

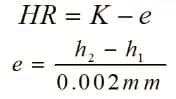

Определение твердости по Роквеллу:

Остаточная глубина вдавливания 0,002 мм - это единица твердости по Роквеллу.

K - постоянная, 130 для индентора со стальным шариком и 100 для алмазного индентора

Таблица 3-6 Спецификация испытаний и применение твердости по Роквеллу

| Линейка | Тип индентора | Начальное испытательное усилие/Н | Главная испытательная сила/N | Суммарное испытательное усилие/Н | Постоянная K | Диапазон твердости | примеры применения |

| A | Размер алмазного круга | 100 | 500 | 600 | 100 | 60~85 | Тонкие детали высокой твердости и цементированные твердые сплавы |

| B | φ1.588 мм стальной шар | 900 | 1000 | 130 | 25~100 | Цветные металлы, ковкий чугун и другие материалы | |

| C | Размер алмазного круга | 1400 | 1500 | 100 | 20~67 | Термообработанная конструкционная и инструментальная сталь | |

| D | Алмазный конус | 900 | 1000 | 100 | 40-77 | Поверхностная закаленная сталь | |

| E | φ3.175 мм стальной шар | 900 | 1000 | 130 | 70~100 | Пластик | |

| F | φ1.588 мм стальной шар | 500 | 600 | 130 | 40~100 | Цветные металлы | |

| G | φ1.588 мм стальной шар | 1400 | 1500 | 130 | 31~94 | Перлитная сталь, медь, никель, цинковый сплав | |

| H | φ3.175 мм стальной шар | 500 | 600 | 130 | - | Отожженный медный сплав | |

| K | φ3.175 мм стальной шар | 1400 | 1500 | 130 | 40~100 | Цветные металлы и пластмассыМягкие металлы и неметаллические мягкие материалыТонкие детали высокой твердости и цементированные карбидыНежелезные металлы, ковкий чугун и другие материалы | |

| L | φ6.350 мм стальной шар | 500 | 600 | 130 | - | ||

| M | φ6.350 мм стальной шар | 900 | 1000 | 130 | - | ||

| P | φ6.350 мм стальной шар | 1400 | 1500 | 130 | - | ||

| R | φ12.70 мм стальной шар | 500 | 600 | 130 | - | Термообработанная конструкционная и инструментальная сталь | |

| S | φ12.70 мм стальной шар | 900 | 1000 | 130 | - | ||

| V | φ12.70 мм стальной шар | 1400 | 1500 | 130 | - |

Характеристики и применение твердости по Роквеллу

(1) Этот метод позволяет непосредственно считывать значение твердости и является высокоэффективным, что делает его пригодным для контроля партий.

(2) Вмятина небольшая и, как правило, считается неразрушающей, что делает ее пригодной для проверки готовых изделий.

(3) Однако малый размер вдавливания может привести к плохой репрезентативности и поэтому не подходит для грубых или неоднородных материалов.

(4) Тест на твердость по Роквеллу подразделяется на различные шкалы, каждая из которых имеет широкий спектр применения.

(5) Важно отметить, что значения твердости по Роквеллу, полученные по разным шкалам, несопоставимы.

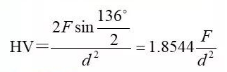

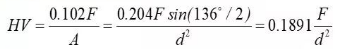

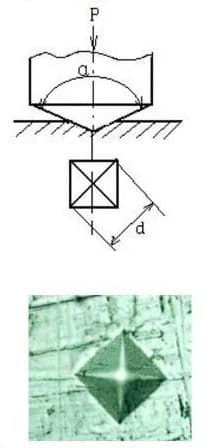

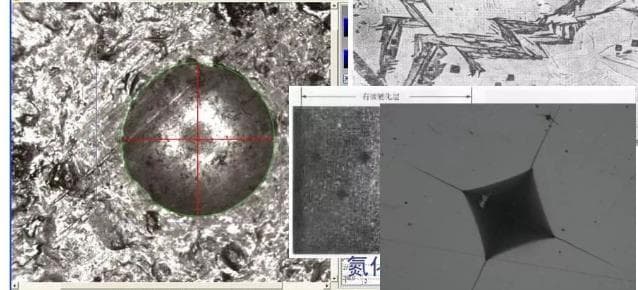

Вдавите алмазную пирамидку в металлическую поверхность с определенной нагрузкой F, чтобы образовалась пирамидальная вмятина.

Величина нагрузки на единицу площади вдавливания - это твердость по Виккерсу металлический материал.

Если единицей измерения испытательной силы F является кгс:

Когда единицей измерения испытательной силы F является Н:

Материал индентора: алмазная пирамида с углом включения 136 °

Например: 270HV30/20, если время выдержки составляет 10-15 с, это может быть записано как 270HV

Твердость по Виккерсу при очень малой нагрузке, нагрузка составляет 5-200gf.

Обозначается Hm и может использоваться для определения твердости отдельного зерна или фазы.

| Испытание на твердость по Виккерсу | Испытание по Виккерсу при низкой нагрузке | Испытание на микротвердость по Виккерсу | |||

| Символ твердости | Испытательное усилие/Н | Символ твердости | Испытательное усилие/Н | Символ твердости | Испытательное усилие/Н |

| HV5 | 49.03 | HVO.2 | 1.961 | HVO.01 | 0.09807 |

| HV10 | 98.07 | HVO.3 | 2.942 | HVO.015 | 0.1471 |

| HV20 | 196.1 | HVO.5 | 4.903 | HVO.02 | 0.1961 |

| HV30 | 294.2 | HV1 | 9.807 | HVO.025 | 0.2452 |

| HV50 | 490.3 | HV2 | 19.61 | HVO.05 | 0.4903 |

| HV100 | 980.7 | HV3 | 29.42 | HVO.1 | 0.9807 |

| Примечание: 1. При испытании на твердость по Виккерсу можно использовать испытательное усилие более 980,7 Н; 2. Рекомендуется использовать микроусилие по Виккерсу. | |||||

Характеристики и применение твердости по Виккерсу

(1) Геометрическая форма вмятины всегда одинакова, в то время как нагрузка может меняться.

(2) Контур вдавливания углового конуса четко выражен, что обеспечивает высокую точность измерений.

(3) Алмазный индентор имеет широкий спектр применения и может обеспечить постоянную шкалу твердости для различных материалов.

(4) Эффективность измерения вдавливания низкая, что делает его непригодным для контроля партии на месте.

(5) Вдавливание небольшое и не подходит для грубых или неоднородных материалов.

Однако для измерения твердости или распределения твердости различных фаз можно использовать металлографические образцы.

① Напряженное состояние очень мягкое (α>2), что широко применимо;

Твердость некоторых материалов

| Материал | Состояние | Твердость/(кгс/мм ²) | |

| Металлические материалы | 99.5% алюминий | отжиг | 20 |

| холодная прокатка | 40 | ||

| Алюминиевый сплав (A-Zn Mg Cu)Мягкая сталь (tc=0.2%) | отжиг | 60 | |

| Закалка осадков | 170 | ||

| Несущая стальАлюминиевый сплав (A-Zn Mg Cu) | нормализация | 120 | |

| холодная прокатка | 200 | ||

| Мягкая сталь (tc=0,2%) | нормализация | 200 | |

| Закаливание (830 ℃) | 900 | ||

| Отпуск (150 ℃) | 750 | ||

| керамические материалы | УНИТАЗ | агглютинация | 1500~2400 |

| Кермет (Co=6%, припуск WC) | 20℃ | 1500 | |

| 750℃ | 1000 | ||

| Эл2O3 | ~1500 | ||

| B4C | 2500~3700 | ||

| Материал | Состояние | Твердость/(кгс/мм²) |

| БН (кубический метр) | 7500 | |

| бриллиант | 6000-10000 | |

| Стекло | ||

| Кремнезем | 700-750 | |

| Стекло с содовой известью | 540~580 | |

| оптическое стекло | 550-600 | |

| Полимер | ||

| Полиэтилен высокого давления | 40-70 | |

| Фенольный пластик (наполнитель) | 30 | |

| полистирол | 17 | |

| органическое стекло | 16 | |

| поливинилхлорид | 14~17 | |

| ABS | 8-10 | |

| поликарбонат | 9-10 | |

| Полиоксиметилен | 10~11 | |

| Политетраэтиленоксид | 10~13 | |

| полисульфон | 10~13 |

Ковалентная связь ≥ ионная связь>металлическая связь>водородная связь>связь Вана

② Метод прост, неразрушающ и подходит для проверки на месте;

③ Физический смысл неясен, и его трудно определить количественно.

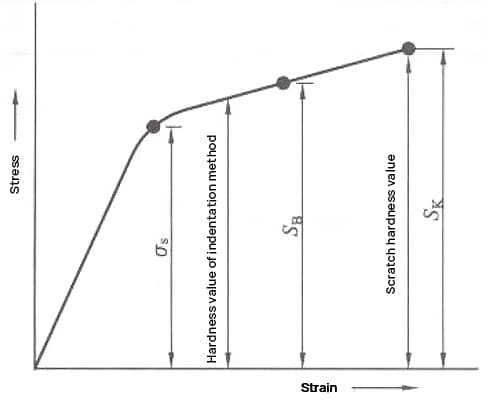

σb≈KH

Сталь: K=0.33~0.36

Медный сплав, нержавеющая сталь и т.д.: K=0.4~0.55

Отношения между твердость и прочность отожженные металлы

| Название металла и сплава | HB | σb/MPa | k(σb/HB) | σ-1/МПа | σ(σ-1/HB) | |

| Цветные металлыЧерные металлыНечерные металлы | Медь | 47 | 220.30 | 4.68 | 68.40 | 1.45 |

| Алюминиевый сплав | 138 | 455.70 | 3.30 | 162.68 | 1.18 | |

| Дюралюминий | 116 | 454.23 | 3.91 | 144.45 | 1.24 | |

| Черный металл | Промышленное чистое железо | 87 | 300.76 | 3.45 | 159.54 | 1.83 |

| 20 стальных | 141 | 478.53 | 3.39 | 212.66 | 1.50 | |

| 45 сталь | 182 | 637.98 | 3.50 | 278.02 | 1.52 | |

| 18 Сталь | 211 | 753.42 | 3.57 | 264.30 | 1.25 | |

| Сталь T12 | 224 | 792.91 | 3.53 | 338.78 | 1.51 | |

| 1Cr18Ni9 | 175 | 902.28 | 5.15 | 364.56 | 2.08 | |

| 2Cr13 | 194 | 660.81 | 3.40 | 318.99 | 1.64 | |

Примечание: единица измерения твердости!

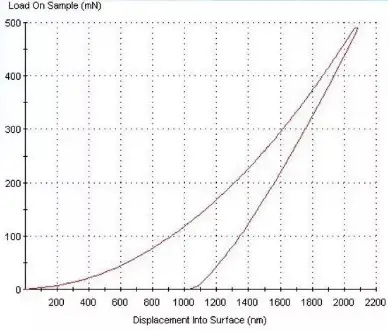

В процессе нагружения упругая деформация сначала возникает на поверхности образца. По мере увеличения нагрузки постепенно появляется пластическая деформация, которая также увеличивается.

Процесс разгрузки - это, прежде всего, восстановление упругой деформации, а пластическая деформация в конечном итоге приводит к образованию вмятины на поверхности образца.

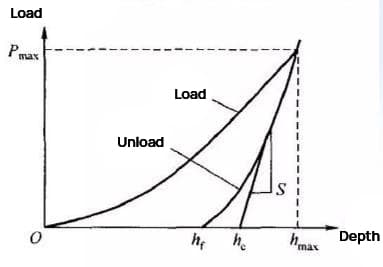

Кривая смещения нагрузки при наноиндентировании

Принцип испытания на наноиндентирование

Между нанотвердостью и традиционной твердостью есть существенные различия:

Прежде всего, эти два определения отличаются друг от друга.

Нанотвердость: мгновенная сила, действующая на единицу площади на проекции площади поверхности базового углубления в процессе вдавливания образца, которая является мерой способности образца выдерживать контактную нагрузку;

Твердость по Виккерсу определяется как средняя сила на единицу площади на поверхности вдавливания, сохраняющаяся после разгрузки индентора, которая отражает способность образца сопротивляться линейной остаточной деформации.

При измерении твердости, если в процессе преобладает пластическая деформация, результаты двух определений будут одинаковыми. Однако если в процессе преобладает упругая деформация, результаты будут отличаться.

При чисто упругом контакте остаточная площадь контакта очень мала. Поэтому традиционное определение твердости даст бесконечное значение, что сделает невозможным получение истинного значения твердости образца.

Кроме того, диапазоны измерений этих двух методов различны. Традиционное измерение твердости применимо только к образцам большого размера не только из-за ограничений измерительного прибора, но и потому, что остаточное вдавливание не может точно отразить истинную твердость образца на микро- и наноуровнях.

Для измерения нанотвердости используются новые методики измерения и методы расчета, которые позволяют более точно отразить характеристики твердости образца в микро- и наномасштабах.

Ключевое различие между двумя методами заключается в расчете площади вдавливания. Наноизмерение твердости предполагает измерение глубины вдавливания и последующий расчет площади контакта по эмпирической формуле, в то время как традиционное измерение твердости предполагает получение площади поверхности вдавливания по фотографиям, сделанным после выгрузки.

Основные компоненты нано-твердомера можно разделить на несколько частей, включая систему управления, систему подвижных катушек, систему нагружения и индентор.

Обычно используются алмазные инденторы, которые обычно представляют собой треугольные конусы или четырехгранные размеры.

Во время тестирования сначала вводятся исходные параметры, а последующий процесс обнаружения полностью автоматизирован микрокомпьютером.

Манипуляция системой нагружения и действием индентора может быть достигнута путем изменения тока в системе подвижных катушек.

Измерение и контроль нагрузки прижима индентора осуществляется тензометрическим датчиком, который также обеспечивает обратную связь с системой подвижной катушки для управления в замкнутом цикле, что позволяет завершить испытание в соответствии с настройками входных параметров.