Вы когда-нибудь задумывались, как сделать серый чугун более прочным и пригодным для обработки? В этой статье рассматриваются сложные процессы термообработки серого чугуна, включая отжиг, нормализацию и закалку. Вы узнаете о конкретных температурах и методах, которые повышают прочность и стабильность материала. Если вы работаете на производстве или просто интересуетесь, это руководство предлагает ценные сведения об оптимизации свойств серого чугуна. Погрузитесь в него, чтобы узнать, как эти методы могут улучшить ваши проекты и изделия.

Чтобы устранить остаточное напряжение в отливке, стабилизировать ее геометрические размеры, уменьшить или устранить деформацию после резки, необходимо провести отжиг для снятия напряжений в отливке.

См. также:

При определении процесса отжига для снятия напряжения необходимо учитывать состав чугуна.

Когда температура серого чугуна превышает 550 ℃, может произойти графитизация и грануляция части цементита, что приведет к снижению прочность и твердость.

Присутствие элементы сплава может увеличить температуру, при которой цементит начинает разрушаться, примерно до 650 ℃.

Обычно температура отжига для снятия напряжения для серого чугуна составляет 550 ℃, в то время как низколегированный серый чугун отжигается при 600 ℃, а высоколегированный серый чугун может быть отожжен при 650 ℃. Скорость нагрева обычно составляет от 60 до 120 ℃ в час.

Время выдержки определяется такими факторами, как температура отжига, размер и сложность отливки, а также требования к снятию напряжения.

На следующем рисунке показана зависимость между временем выдержки и остаточное напряжение при различных температурах отжига.

Рис. 2 Зависимость между температурой и временем отжига и остаточным количеством внутреннее напряжение

a) Состав (массовая доля) (%): C 3.18, Si 2.13, Mn 0.70, S 0.125, P 0.73, Ni 1.03, Cr 2.33, Mo 0.65;

б) Состав (массовая доля) (%): C 3.12, Si 1.76, Mn 0.78, S 0.097, P 0.075, Ni 1.02, Cr 0.41, Mo 0.58;

в) Состав (массовая доля) (%): C 2.78, Si 1.77, Mn 0.55, S 0.135, P 0.069, Ni 0.36, Cr 0.10, Mo 0.33, Cu 0.46, V 0.04.

Скорость охлаждения при отжиге отливок для снятия напряжений должна быть медленной, чтобы предотвратить развитие вторичных напряжений. Скорость охлаждения обычно контролируется на уровне 20-40 ℃ в час, а температура должна быть охлаждена до уровня ниже 150-200 ℃ перед воздушным охлаждением.

В следующей таблице приведены характеристики отжига для снятия напряжения для некоторых серых цветов. чугунное литьё:

Таблица 3 Спецификация отжига для снятия напряжения для серого литья чугунное литьё

| Тип литья | Масса отливки / кг | Толщина стенок отливки / мм | Температура зарядки / °С | Скорость повышения температуры / (C / ч) | Температура нагрева / C | Время выдержки / ч/ | Скорость медленного охлаждения (C / ч) | Температура разряда / C | |

| Обычный чугун | Низколегированный чугун | ||||||||

| Общее литье | <200 | ≤200 | ≤100 | 500~550 | 550-570 | 4-6 | 30 | ≤200 | |

| 200-2500 | ≤200 | ≤80 | 500~550 | 550~570 | 6-8 | 30 | ≤200 | ||

| >2500 | ≤200 | ≤60 | 500-550 | 550-570 | 8 | 30 | ≤200 | ||

| Точное литье | <200 | ≤200 | ≤100 | 500-550 | 550-570 | 4-6 | 20 | ≤200 | |

| 200~3500 | ≤200 | ≤80 | 500-550 | 550-570 | 6-8 | 20 | ≤200 | ||

| Простые или цилиндрические отливки, точные отливки общего назначения | <300 | 10-40 | 100-300 | 100-150 | 500~600 | 2-3 | 40-50 | <200 | |

| 100-1000 | 15-60 | 100-200 | <75 | 500 | 8-10 | 40 | <200 | ||

| Сложная структура и высокая точность литья | 1500 | <40 | <150 | <60 | 420~450 | 5~6 | 30~40 | <200 | |

| 1500 | 40-70 | <200 | <70 | 500-550 | 9-10 | 20-30 | <200 | ||

| 1500 | >70 | <200 | <75 | 500-550 | 1.5 | 30-40 | 150 | ||

| Текстильное оборудование небольшой литейный станок небольшой литейный станок большой литейный | <50 | <15 | <150 | 50-70 | 500-550 | 3~5 | 20~301 | 50-200 | |

| <1000 | <60 | ≤200 | <100 | 500-550 | 3-5 | 20-30 | 150-200 | ||

| >2000 | 20-80 | <150 | 30-60 | 500-550 | 8-10 | 30-40 | 150-200 | ||

Цель графитизирующего отжига отливок из серого чугуна - снизить их твердость, улучшить обрабатываемость, повысить пластичность и вязкость. Если отливка не содержит эвтектического цементита или содержит его в незначительном количестве, можно провести низкотемпературный графитизирующий отжиг. Однако если количество эвтектического цементита значительно, необходим высокотемпературный графитизирующий отжиг.

(1) Низкотемпературный графитизирующий отжиг.

Процесс графитизации и грануляции эвтектоидного цементита в сером чугуне будет происходить при отжиге материала при низких температурах. Этот процесс приведет к снижению твердости и повышению пластичности.

Низкотемпературный графитизирующий отжиг серого чугуна включает в себя нагрев отливки до температуры немного ниже нижнего предела AC1Выдержите его при этой температуре в течение определенного времени, чтобы разрушить эвтектоидный цементит, а затем охладите в печи.

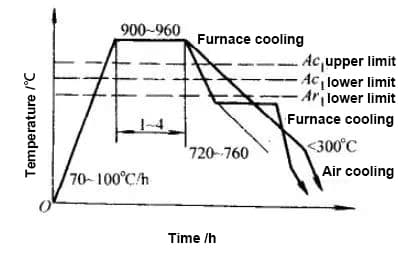

Кривая процесса выглядит следующим образом:

Рис. 4 Кривая процесса низкотемпературного графитизирующего отжига серого чугуна

(2) Высокотемпературный отжиг с графитизацией.

Процесс высокотемпературного отжига серого чугуна с графитизацией включает в себя нагрев материала до температуры выше верхнего предела AC1. В результате этого процесса свободный цементит в чугуне разлагается на аустенит и графит. Затем материал выдерживается при этой температуре в течение определенного периода времени и охлаждается определенным образом, в зависимости от желаемой структуры матрицы.

Если требуется получить ферритную матрицу с высокой пластичностью и вязкостью, технологические требования и метод охлаждения будут следующими:

Рис. 5 Процесс высокотемпературного графитизирующего отжига ферритовой матрицы

Если требуется получить перлитную матричную структуру с высокой прочностью и хорошей износостойкостью, то спецификация процесса и метод охлаждения могут быть выполнены в соответствии с рис. 6 следующим образом:

Рис. 6 Процесс высокотемпературного графитизирующего отжига перлитной матрицы

Целью нормализации серого чугуна является повышение его прочности, твердости и износостойкости, а также предварительная термическая обработка для поверхностной закалки и улучшения структуры матрицы.

Спецификация для процесс нормализации серого чугуна показана на рисунке ниже:

Обычно отливка нагревается до верхнего предела AC1, которая находится в диапазоне от 30 до 50 °C. В результате первоначальная структура превращается в аустенит.

После выдержки в течение некоторого времени отливка охлаждается воздухом (см. рисунок a ниже).

Для отливок сложной или важной формы после нормализации требуется отжиг для устранения внутренних напряжений.

Если в исходной структуре чугуна имеется избыток свободного цементита, его необходимо нагреть до верхнего предела AC1, которая находится в диапазоне от 50°C до 100°C, для удаления свободного цементита путем высокотемпературной графитизации (см. рис. b).

На рисунке ниже показано влияние температуры нагрева на твердость чугуна после нормализации.

В температурном диапазоне нормализации твердость чугуна увеличивается с повышением температуры.

Таким образом, для достижения высокой твердости и износостойкости нормализованного чугуна можно выбрать более высокую температуру нагрева в диапазоне температур нормализации.

Рис. 8 Влияние температуры нормализации на твердость серого чугуна

Примечание: Содержание элементов на рисунке выражено в массовых долях (%).

Скорость охлаждения после нормализации влияет на количество осажденного феррита и, следовательно, на твердость.

Чем выше скорость охлаждения, тем меньше феррита выпадает в осадок, что приводит к повышению твердости.

Таким образом, скорость охлаждения можно регулировать (например, с помощью воздушного охлаждения, водяного охлаждения или охлаждения туманом) для достижения желаемой регулировки твердости чугуна.

Процесс закалки чугуна включает в себя нагрев отливки до температуры верхнего предела AC1 плюс 30-50℃, обычно в диапазоне 850℃-900℃, для преобразования ее структуры в аустенит. Затем отливка выдерживается при этой температуре для увеличения растворимости углерода в аустените перед закалкой. Закалка маслом обычно используется для этого процесса.

См. также:

Вот пересмотренная версия:

Отливки с сложные формы или больших размеров следует нагревать медленно, чтобы предотвратить растрескивание из-за неравномерного нагрева. При необходимости предварительный нагрев при температуре 500-650℃ также поможет избежать растрескивания.

В табл. 8.1 показано влияние температуры нагрева под закалку на твердость чугуна. Химический состав чугуна, указанный в таблице выше, приведен в таблице 8.2.

Повышение температуры аустенизации приводит к увеличению твердости после закалки. Однако повышение температуры аустенизации также увеличивает риск деформации и растрескивания чугуна, а также приводит к более сохранившийся аустенитчто уменьшает твердость.

На рис. 9 показано влияние времени выдержки на твердость.

Таблица 8.1 Влияние температуры аустенизации на твердость серого чугуна после пожара (масляный зуд)

| Серый чугун | В ролях | HBW | |||

| 790°C | 815C | 845°C | 870°C | ||

| A | 217 | 159 | 269 | 450 | 477 |

| B | 255 | 207 | 450 | 514 | 601 529 |

| C | 223 | 311 | 477 | 486 | |

| D | 241 | 355 208 | 469 487 | 486 520 | 460 |

| E | 235 | 512 | |||

| F | 235 | 370 | 477 | 480 | 465 |

Таблица 8.2 Химический состав (массовая доля) (%) нескольких чугунов

| Чугун | TC | CC | Si | P | S | Mn | Cr | Ni | Мо |

| A | 3.19 | 0.69 | 1.70 | 0.216 | 0.097 | 0.76 | 0.03 | – | 0.013 |

| B | 3.10 | 0.70 | 2.05 | – | – | 0.80 | 0.27 | 0.37 | 0.45 |

| C | 3.20 | 0.58 | 1.76 | 0.187 | 0.054 | 0.64 | 0.005 | След | 0.48 |

| D | 3.22 | 0.53 | 2.02 | 0.114 | 0.067 | 0.66 | 0.02 | 1.21 | 0.52 |

| E | 3.21 | 0.60 | 2.24 | 0.114 | 0.071 | 0.67 | 0.50 | 0.06 | 0.52 |

| F | 3.36 | 0.61 | 1.96 | 0.158 | 0.070 | 0.74 | 0.35 | 0.52 | 0.47 |

Рис. 9 Влияние исходной структуры металлической матрицы чугуна на твердость после закалки при 840 °С для различного времени выдержки

Химический состав (массовая доля) этого серого чугуна следующий: 3,34% C, 2,22% Si, 0,7% Mn, 0,11% P, и 0,1% S.

На прокаливаемость серого чугуна влияют такие факторы, как размер, форма, распределение графита, химический состав и размер зерна аустенита.

Графит в чугуне снижает его теплопроводность, тем самым уменьшая его прокаливаемость. Чем большее количество крупнозернистого графита присутствует в чугуне, тем более выраженным становится этот эффект.

Влияние температуры отпуска на механические свойства чугуна можно проследить на рисунке 10 ниже.

Для предотвращения графитизации температура отпуска обычно должна поддерживаться на уровне ниже 550℃, а время выдержки для отпуска должно рассчитываться как t = [толщина отливки (мм) / 25] + 1 (ч).

Рис. 10 Влияние температуры отпуска на твердость и прочность из закаленного чугуна