Как скорость охлаждения влияет на микроструктуру стали? С-кривая при термообработке показывает удивительные изменения микроструктуры углеродистой стали в процессе охлаждения. В этой статье рассматриваются различия между изотермическим и непрерывным методами охлаждения, объясняется, как различные скорости охлаждения приводят к образованию перлитных, бейнитных и мартенситных структур. Поняв суть С-кривой, вы поймете, как управлять свойствами стали для достижения желаемой твердости и прочности. Погрузитесь в научные основы превращения стали и узнайте, как оптимизировать процессы термообработки.

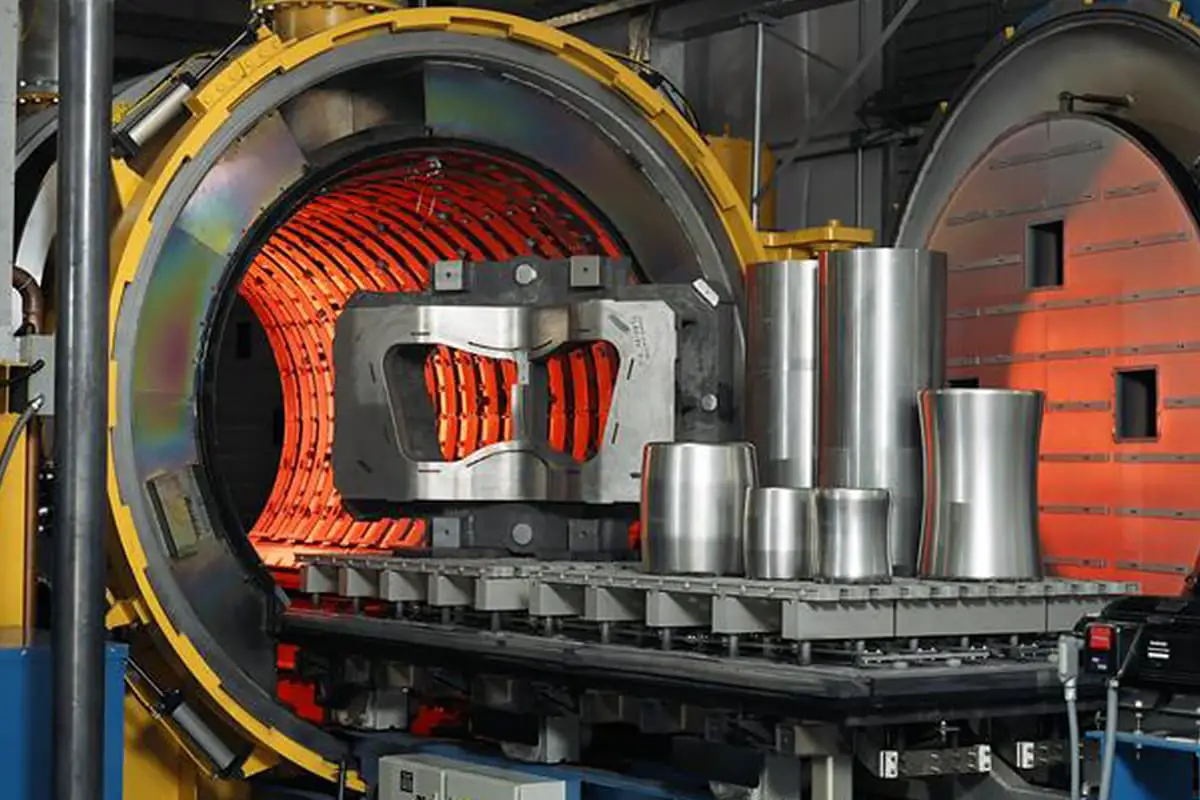

Термообработка - важнейший процесс изготовления металла, который изменяет физические, а иногда и химические свойства материала. Эта процедура контролируемого нагрева и охлаждения может значительно повысить прочность, твердость, пластичность и другие механические свойства металла без изменения его формы. Принцип термообработки заключается в манипулировании микроструктурой материала.

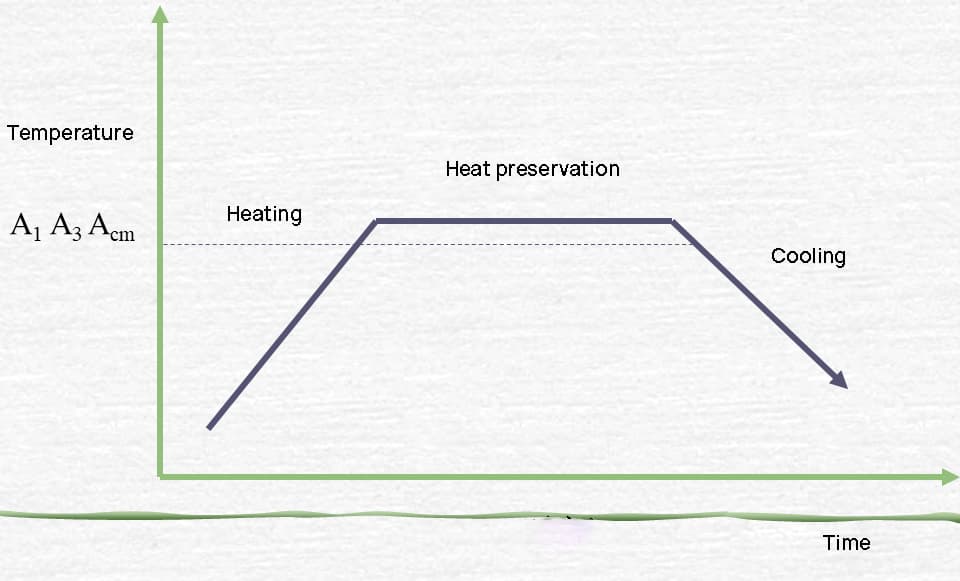

Как правило, процесс включает в себя три основных этапа:

В различных процессах термообработки, таких как отжиг, нормализация, закалка и отпуск, используются различные варианты этих этапов для достижения определенных результатов. Например, закалка предполагает быстрое охлаждение для повышения твердости, а отжиг - медленное охлаждение для повышения пластичности и снижения внутренних напряжений.

Эффективность термообработки зависит от нескольких факторов, включая химический состав металла, его исходную микроструктуру, температуру нагрева, время выдержки и скорость охлаждения. В современных процессах термообработки часто используется точный контроль температуры, защитная атмосфера и компьютерные системы охлаждения для обеспечения стабильных и оптимальных результатов.

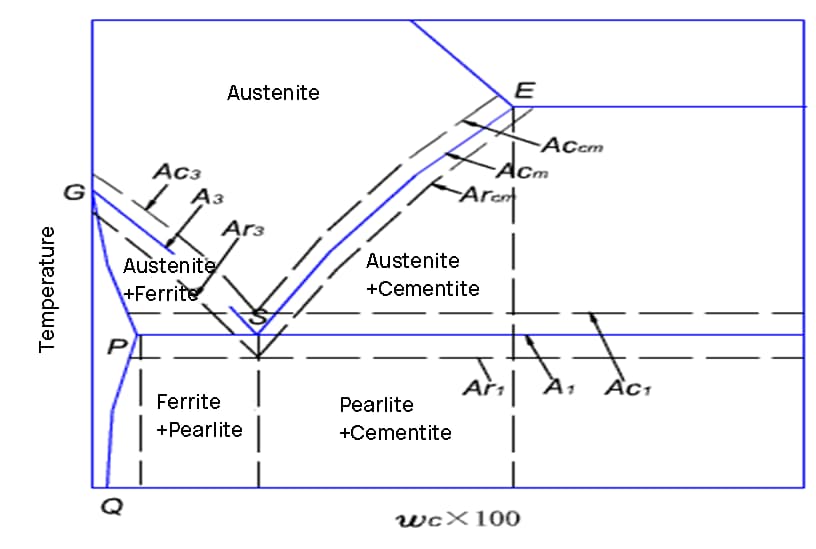

При нагреве сталь претерпевает несколько критических фазовых превращений, которые значительно изменяют ее микроструктуру и свойства. Эти превращения являются основополагающими для процессов термообработки и в значительной степени влияют на конечные характеристики стали.

При комнатной температуре углеродистая сталь обычно имеет феррито-перлитную структуру. При повышении температуры происходят следующие превращения:

Понимание этих превращений крайне важно для оптимизации процессов термообработки, таких как отжиг, нормализация, закалка и отпуск. Скорость нагрева, пиковая температура и время выдержки играют важную роль в контроле конечной микроструктуры и свойств стали.

Современная термическая обработка часто использует точный контроль температуры и специализированное оборудование, такое как индукционные нагреватели или печи с контролируемой атмосферой, для достижения желаемых преобразований при минимизации вредных эффектов, таких как обезуглероживание или чрезмерный рост зерна.

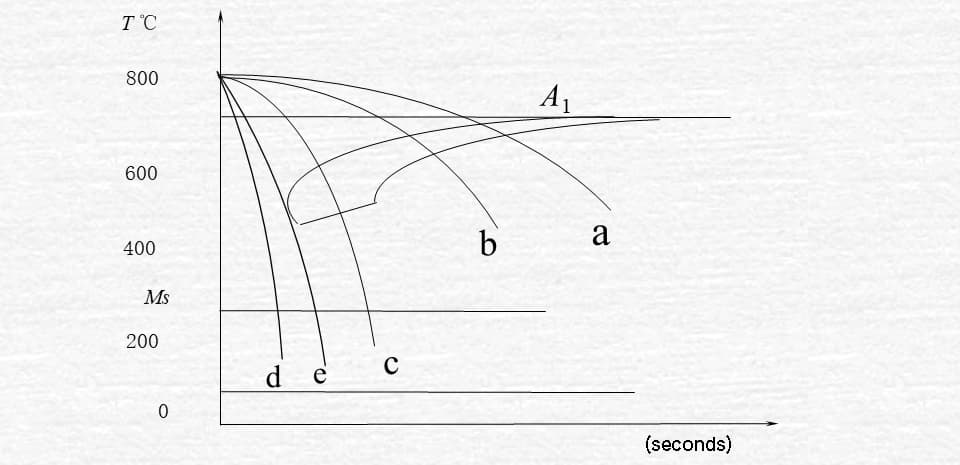

С-кривая, также известная как диаграмма "время-температура-трансформация" (TTT), - важнейший инструмент в металлургии, используемый для анализа трансформации микроструктуры углеродистой стали при охлаждении после аустенизации. Эта кривая дает ценное представление о кинетике фазовых превращений и помогает инженерам оптимизировать процессы термообработки для достижения желаемых механических свойств.

Существует два основных метода охлаждения стали в процессе термообработки:

В практическом промышленном производстве непрерывное охлаждение является наиболее часто используемым методом из-за его простоты и эффективности. Однако понимание обоих процессов превращения имеет решающее значение для разработки и оптимизации комплексной термической обработки стали.

С-кривая служит фундаментальным инструментом для прогнозирования микроструктурной эволюции и проектирования циклов термообработки для достижения определенных механических свойств углеродистых и низколегированных сталей. Она позволяет металлургам и инженерам подбирать процесс охлаждения для получения желаемых сочетаний прочности, твердости и пластичности в стальных компонентах.

Кривая изотермического превращения переохлажденного аустенит в эвтектоидной стали

Сайт аустенит эвтектоидной стали охлаждается до температуры от A1 до 550°C, что приводит к образованию перлитной структуры в процессе изотермического превращения. Это превращение аустенита в перлит происходит в результате попеременного зарождения и роста феррита и цементита, как показано на рис. 3-7.

Во-первых, на границе зерен аустенита образуется ядро кристаллов цементита.

Сайт содержание углерода цементита выше, чем у аустенита, что приводит к поглощению атомов углерода из окружающего аустенита.

В результате содержание углерода в близлежащем аустените снижается, создавая условия для образования феррита и превращения этой части аустенита в феррит.

Низкая растворимость углерода в феррите означает, что избыток углерода должен быть перенесен в прилегающий аустенит по мере его роста, что приводит к увеличению содержания углерода в прилегающей области аустенита и создает условия для образования нового цементита.

В ходе этого процесса аустенит в конечном итоге полностью превращается в перлитную структуру с чередующимися слоями феррита и цементита.

Для образования перлита необходимо перемещение атомов углерода, причем расстояние перемещения определяет ширину перлитных ламелей. При высоких температурах движение атомов углерода происходит более интенсивно, что приводит к увеличению ширины перлитных ламелей.

Напротив, при низких температурах атомы углерода перемещаются с трудом, поэтому перлитные ламели более плотные. Микроструктура, преобразованная от 727°C до 650°C, является перлитом.

Структура, полученная в результате преобразования между 650°C и 600°C, известна как сорбит, который также называют мелкозернистым перлитом. Преобразование между 600°C и 550°C приводит к образованию троостита, который также известен как очень тонкий перлит.

Эти три типа перлитных структур различаются только расстоянием между ламелями и не имеют принципиальных отличий.

Продукты изотермического превращения аустенита в заэвтектоидной стали от переохлаждения до температуры в диапазоне от 550°C до 240°C относятся к бейнитной структуре. Верхний бейнит образуется в верхней части этого температурного диапазона, а нижний бейнит - в нижней. Нижний бейнит обладает повышенной твердостью и прочностью, а также лучшей пластичностью и вязкостью. Однако верхний бейнит не имеет практического применения.

Атомы углерода в аустените очень трудно сдвинуть ниже 240°C.

Аустенит претерпевает только изоморфное превращение, переходя от гранецентрированной кубической (y-железо) структуры к телецентрированной кубической (α-железо).

Все атомы углерода в исходном аустените остаются в телецентрированной кубической решетке, в результате чего образуется перенасыщенное α-железо.

Этот пересыщенный твердый раствор углерода в α-железе называется мартенситом.

Когда аустенит эвтектоидной стали охлаждается до 240°C (MS), он начинает превращаться в мартенсит.

По мере снижения температуры количество мартенсита увеличивается, а количество переохлажденного аустенита уменьшается.

К моменту, когда температура достигает -50°C (MF), переохлажденный аустенит полностью превращается в мартенсит.

Таким образом, структура между MS и MF состоит из мартенсита и сохранившийся аустенит.

Из-за разницы в содержании углерода мартенсит имеет две формы.

Мартенсит с высоким содержанием углерода приобретает игольчатую форму, называемую игольчатым мартенситом.

Мартенсит с низким содержанием углерода, напротив, имеет пластинчатую форму и называется пластинчатым мартенситом.

| Ткани | Содержание углерода (%) | Механические свойства | |||

| HRC | (Mpa) | ak Дж/см2 | Ψ(%) | ||

| Низкий уровень углерода | 0.2 | 40~45 | 1500 | 60 | 20~30 |

| Высокоуглеродистая | 1.2 | 60~65 | 500 | 5 | 2~4 |

Таблица 4-5 Сравнение свойств низкоуглеродистой мартенситной стали 15MnVB и закалка и отпуск сталь 40Cr

| Марка стали | 15MnVB40Cr |

| Государство | Состояние закалки и отпуска низкоуглеродистого мартенсита |

| HRC | 4338 |

| σo.2/МПа | 1133800 |

| σb/МПа | 13531000 |

| δ5(%) | 12.69 |

| φ(%) | 5145 |

| ak/Jcm-2 | 9560 |

| ak(-50℃)/J.cm-2 | 70≤40 |

Рис. 3-9 Кривая превращения при охлаждении эвтектоидной стали

a. Охлаждение с помощью печи

Когда кривая охлаждения пересекается с линией начала перлитного превращения, начинается превращение аустенита в перлит.

Когда кривая охлаждения пересекается с конечной линией перехода, преобразование завершается.

В результате преобразований, происходящих в перлитной области, формируется перлитная структура.

b. Охлаждение в воздухе

В результате быстрого охлаждения превращение происходит в сорбитовой области с образованием феррита в качестве продукта превращения.

c. охлаждение масла

Кривая охлаждения пересекается только с линией начала перлитного превращения (в зоне трооститового превращения), но не пересекается с линией конца.

В результате превращается только часть аустенита, что приводит к образованию троостита в качестве продукта превращения. Оставшаяся часть аустенита превращается в мартенсит при охлаждении до линии MS.

Наконец, смешанный структура мартенсита и получен троостит.

Это относится к продукту, охлажденному в масле.

d. Водяное охлаждение.

Из-за быстрой скорости охлаждения кривая охлаждения не пересекается с линией начала перлитного превращения.

При охлаждении ниже линии начала мартенситного превращения аустенит превращается в мартенсит.

Кривая непрерывного охлаждения находится в нижней правой части изотермической кривой C, имеет более низкую температуру превращения P и большую продолжительность.

Эвтектоидная и гиперэвтектоидная сталь имеет линию окончания Р-преобразования, но не имеет В-преобразования при непрерывном охлаждении.

Для гипоэвтектоидной стали переохлаждение в определенном диапазоне температур при непрерывном охлаждении может привести к частичному превращению в B.

Определение кривой превращения при непрерывном охлаждении является сложной задачей, поэтому многие стали до сих пор не имеют такой информации.

В практической термообработке процесс непрерывного превращения при охлаждении часто оценивается по кривой C.

Сравнение кривой TTT и кривой CCT эвтектоидной углеродистой стали

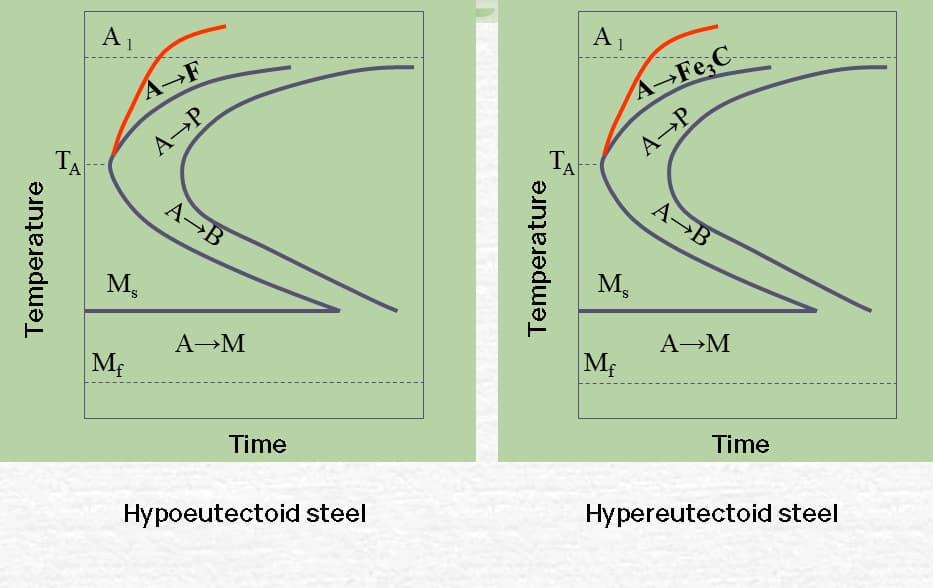

Кривая TT гипоэвтектоидных и гиперэвтектоидных сталей

(1) Концепция прокаливаемости

Твердость стали означает глубину, на которую сталь может быть закалена при закалке, что является характеристикой стали.

Во время закалки скорость охлаждения на разных участках заготовки различна.

Поверхность остывает быстрее всего, превосходя по скорости критическая скорость охлаждения для образования мартенсита. В результате мартенситная структура образуется после закалки.

По мере уменьшения скорости охлаждения к центру, если скорость охлаждения на определенной глубине от поверхности опускается ниже критической скорости охлаждения, необходимой для образования мартенсита в стали, то заготовка не будет полностью закалена, так как после закалки будет присутствовать немартенситная структура.

(2) Влияние закаливаемости на механические свойства

Механические свойства сталей с хорошей прокаливаемостью равномерны по всему сечению, в то время как механические свойства сталей с плохой прокаливаемостью изменяются по сечению. Механические свойства, особенно вязкость, уменьшаются по мере приближения к центру.

Рис. 5-53 Сравнение механических свойств сталей с различной прокаливаемостью после закалки и отпуска

a) Закаленный вал

b) Незакаленный вал

(3) Определение и выражение прокаливаемости

Существует несколько методов определения прокаливаемости. Наиболее широко используемым методом, как указано в GB225, является испытание на закалку в конце для конструкционной стали. В этом испытании измеряется толщина закаливаемого слоя.

Другим часто используемым показателем прокаливаемости является критический диаметр. Это значение представляет собой максимальный диаметр полумартенситной структуры (50%), который может быть достигнут в центре стали после закалки в охлаждающей среде. Он обозначается как Do.