Трещины при термообработке заготовок валов могут привести к катастрофическим отказам оборудования. В этой статье мы рассмотрим причины появления трещин, уделяя особое внимание таким факторам, как свойства материала, напряжение при закалке и отпуске, а также недостатки производственного процесса. Понимая эти проблемы, инженеры могут реализовать стратегии по предотвращению подобных дефектов, обеспечивая долговечность и надежность критически важных компонентов. Вы узнаете о конкретных методах анализа и профилактических мерах, которые могут значительно повысить качество заготовок валов.

42CrMo - высокопрочная легированная сталь, известная своими превосходными механическими свойствами, такими как высокая прочность и вязкость, хорошая прокаливаемость и отсутствие отпускной хрупкости.

После закалки и отпуска он демонстрирует высокий предел усталости, ударную прочность и хорошую ударную вязкость при низких температурах, что делает его идеальным для производства крупных и средних стальных деталей, требующих одновременно прочности и вязкости.

Наша компания выбрала сталь 42CrMo для производства большого шарнира, и процесс производства включает в себя следующие этапы: ковка заготовки, нормализация, черновая обработка, закалка и отпуск, отделка, индукционная закалка и шлифовка.

Структура шарнира показана на рисунке 1.

Рис. 1 Поворотная структура

В процессе закалки, отпуска и закаливания на поворотном валу могут появиться трещины.

Трещина обычно появляется в области переходной дуги между корнем поворотного вала и фланцем.

Весь поворотный вал ломается в радиальном направлении и тянется к большому торцевому фланцу.

Поворотный вал может полностью треснуть. Форму и местоположение трещины см. на рис. 2.

Рис. 2 Морфология трещин после закалки, отпуска и закалки

Сайт закалка и отпуск Процесс обработки этого изделия включает в себя выдержку при температуре 840 ℃ в течение 3 часов, а затем закалку с охлаждением маслом после извлечения из печи. Время закалки составляет 30 минут, а в качестве масла используется масло Houghton K. тушильное масло.

Несколько партий этого продукта были произведены без трещин.

Для анализа причин возникновения трещин была отобрана заготовка с трещиной на большом торцевом фланце, проанализированы ее химический состав, металлографическая структура и трещины. Для анализа были взяты образцы из трещины на фланце (см. рис. 3).

Рис. 3 Отбор проб на фланце

Результаты анализа химического состава см. в таблице 1

Таблица 1 Химический состав (массовая доля) 42CrMo Стальной шарнир (%)

| Элемент | Стандартное значение | Измеренное значение |

| C | 0.38~0.45 | 0.43 |

| Si | 0.17~0.37 | 0.28 |

| Mn | 0.5~0.8 | 0.68 |

| S | ≤0.035 | 0.007 |

| P | ≤0.035 | 0.016 |

| Cr | 0.9~1.2 | 1 |

| Мо | 0.15~0.25 | 0.2 |

| Ni | ≤0.30 | 0.034 |

| Cu | ≤0.30 | 0.046 |

| Эл | – | 0.026 |

Металлографическая структура показана на рис. 4.

Рис. 4 Металлографическая структура трещины и поверхности

Результаты анализа показывают, что химический состав стали 42CrMo соответствует техническим требованиям. Измеренная поверхностная твердость составляет 296HBW, что находится в требуемом диапазоне 277-331HBW. Металлографическая структура представляет собой закаленный сорбит, а центральная структура - закаленный сорбит+феррит.

Трещина на заготовке имеет дугообразную форму, и в ней нет обезуглероживание по обе стороны от трещины, что указывает на отсутствие трещины перед закалкой и отпуском, и никаких других отклонений не наблюдалось.

Физико-химические аналитики объясняют появление трещин чрезмерным напряжением при закалке, отпуске и закаливании, исходя из образца.

Однако из-за размера детали и сложности отбора образцов автор предполагает, что место вырезания образца может быть зоной роста трещины, а не местом ее зарождения, и требуется дальнейший анализ.

Поскольку источник трещины невозможно определить по поверхности разрушения, предлагается разрезать заготовку для обнаружения источника трещины. Пламя или плазменная резка может повлиять на место расположения трещины, поэтому рекомендуется вырезать место трещины в зоне перехода вала в дефектную деталь.

Когда срез достигает 1/3 диаметра, поворотный вал разламывается на две части, что позволяет провести дальнейший анализ причины возникновения трещины.

Морфология излома после резки проволоки показана на рис. 5.

Рис. 5 Положение трещины после резки проволоки

Центр трещины выглядит коричневым, в то время как внешняя часть имеет нормальную окраску металла. Коричневая окраска в центре аномальна и, скорее всего, вызвана окислением.

Анализ показывает, что трещины, вероятно, существовали в центре детали до закалки, отпуска и последующих процессов ковки, нормализации и закалки. В ходе этих процессов трещины подверглись окислению, что привело к появлению коричневой окраски.

Для подтверждения этой гипотезы был взят образец из коричневой области и проанализирован. Образец был вырезан от центра в осевом направлении. После вырезания и обработки было обнаружено, что многочисленные трещины распределены в радиальном направлении, как показано на рис. 6.

Рис. 6 Расположение трещин

Анализ образца показал, что он имеет явную полосчатую структуру (Grade 4), как показано на рис. 7.

Рис. 7 Металлографическая структура центра трещины

Трещины, многочисленные и приблизительно параллельные, распределены вдоль направления полосчатой структуры и перпендикулярно направлению ковки.

Автор считает, что перед закалкой и отпуском на поворотном валу имелись трещины, которые располагались в центре, а на поверхности трещин не было видно.

В процессе закалки и отпуска трещины расширялись под воздействием организационных и термических напряжений, при этом определенную роль играла и полосчатая структура.

В результате необходимо провести дополнительный анализ, чтобы определить, были ли в процессе ковки такие проблемы, как недостаточная температура ковки и необоснованное соотношение ковки.

Чтобы предотвратить попадание на рынок бракованных деталей, тщательно исследовались продукты, находящиеся в процессе производства.

Все изделия, находящиеся в процессе производства, проходили неразрушающий контроль с использованием ультразвукового дефектоскопа.

В ходе расследования были обнаружены два аномальных продукта, и их серийные номера были проверены.

Было установлено, что серийные номера двух аномальных изделий относятся к той же партии поддельных изделий, в которой были обнаружены треснувшие детали.

Для подтверждения результатов раннего анализа и суждений была проведена резка проволоки на аномальных частях, обнаруженных в осевом направлении.

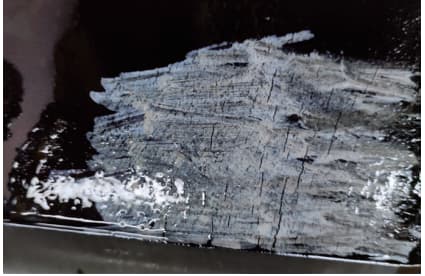

На поверхности реза было обнаружено несколько подробных трещин, расположенных перпендикулярно направлению ковки, как показано на рис. 8.

Рис. 8 Поверхность резки дефектных деталей

В результате дальнейшей проверки было установлено, что трещина образовалась во время ковки.

1) Перелом поворотного вала можно напрямую отнести к кузнечной трещине, образовавшейся в процессе ковки детали. Эта трещина расширилась во время закалки и отпуска, а наличие полосчатой структуры также способствовало ее росту.

2) При проведении анализа дефектов важно тщательно определить местоположение источника трещины. Различные места отбора проб могут существенно повлиять на результаты анализа. Поэтому важно анализировать и определять причину от источника, чтобы избежать неправильного направления.

3) Усиление входного контроля сырья имеет решающее значение для предотвращения попадания бракованных деталей в производственный процесс.