Представьте себе, что вы вкладываете время и ресурсы в производство прецизионных зубчатых колец, а после термообработки обнаруживаете, что они деформированы. Почему это происходит и как это можно контролировать? В этой статье рассматриваются причины деформации зубчатых колец при термообработке и предлагаются стратегии по минимизации этих проблем. Понимая взаимосвязь между различными методами обработки, читатели узнают практические методы повышения точности, уменьшения дефектов и продления срока службы зубчатых колец. Погрузитесь в книгу, чтобы узнать, как достичь оптимальных результатов при изготовлении зубчатых колец.

Значительное несоответствие между диаметром и шириной/высотой зубчатого венца может вызвать проблемы при термообработке, что приводит к отклонениям в округлости внутреннего отверстия, плоскостности торцевой поверхности и искажению конуса.

Деформация, связанная с термообработкой, является распространенной проблемой в процессе термической обработки зубчатых колец.

Процесс обработки зубчатых колец сложен и приводит к низкому квалитету на деформацию, большим припускам на обработку, большому количеству брака, высоким затратам, низкой точности и высокому уровню шума, что существенно влияет на срок службы.

Для повышения квалитета и точности обработки деформаций при термообработке зубчатых колец необходимо координировать холодную и горячую обработку, оптимизировать процессы, улучшить зажим и печных методов, а также внедрять передовые процессы и оборудование для термообработки. Это позволит снизить стоимость обработки изделий и минимизировать количество бракованных изделий.

К крупному зубчатому венцу с размерами φ2180 мм (наружный диаметр), φ1750 мм (внутренний диаметр) и 550 мм (ширина), изготовленному из стали 17CrNiMo6, предъявляются жесткие требования по деформации при термообработке. Однако после науглероживания и закалки часто наблюдается увеличение высоты вершины зуба на 4 - 5 мм, а в некоторых случаях - до 6 - 7 мм.

Для этого принимаются следующие меры контроля:

(1) Подготовка процесса предварительной обработки

Зубчатое кольцо подвергается процессу закалки и отпуска, который включает в себя нагрев до 860°C для закалки (на 20-30°C выше, чем температура окончательной закалки) и последующий отпуск при 650°C. Идеальным результатом является контроль увеличения диаметра внутреннего отверстия в пределах 8-10 мм.

После науглероживания и охлаждения, воздушного охлаждения, выравнивания температуры при (820 ± 10)°C, закалки в нитратной ванне при 170°C для охлаждения и двух циклов отпуска при 210°C диаметр верхней окружности зуба стал всего на 2 мм больше, чем перед науглероживанием и закалкой, что соответствует ожидаемому увеличению. Кроме того округлость а также верхний и нижний конус зубчатого венца соответствуют требованиям.

(2) Ключевые моменты процесса

Очень важно строго контролировать температуру закалки во время процесса закалки и отпуска. Если температура слишком низкая, она не сможет эффективно уменьшить большие искажения. И наоборот, если температура слишком высока, размер окружности вершины зуба после науглероживания и закалки может уменьшиться, что потребует дополнительных испытаний.

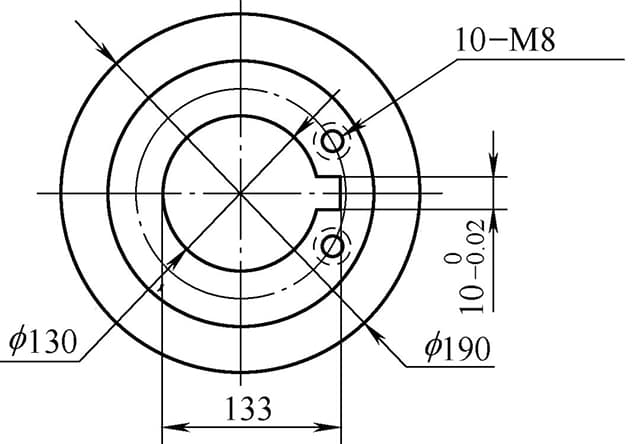

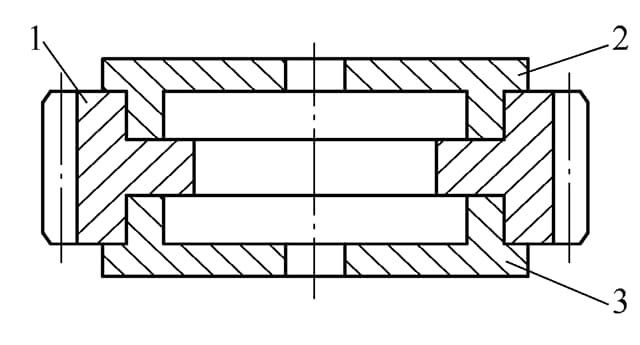

Ведущее зубчатое кольцо в трансмиссии трехколесного велосипеда (см. рис. 1) изготовлено из стали 20CrMnTi и имеет строгие технические требования к термообработке. Глубокий слой карбонитрирования должен составлять 0,6-1,0 мм, твердость поверхности зуба - 58-64HRC, твердость сердцевины - 35-48HRC. Допуск положения резьбового отверстия и канавки для одной цепи должен составлять 0,05 мм.

Перед зарядкой 10 отверстий для винтов M8 закрываются антипросачивающимся покрытием. После карбонитрирования при температуре 850-860°C зубчатое кольцо непосредственно закалка и отпуск.

При осмотре было обнаружено, что расположение резьбового отверстия и паза для одной цепи не соответствует допуску, а антипросадочное покрытие нелегко удалить.

Улучшенный процесс и эффект выглядят следующим образом:

(1) Улучшенный процесс

Изготовление и формообразование зубчатых колес → медленное охлаждение после карбонитрирования → обтачивание (срезание) инфильтрированного слоя, протягивание (срезание) шпоночного паза, бурение и нарезание резьбы → нагрев и закалка при 850 ~ 860 ℃ → низкотемпературный отпуск → укупорка (защита резьбового отверстия) дробеструйная обработка → шлифовка (резка) спицевой пластины → проверка.

(2) Эффект улучшения

По результатам проверки, квалифицированный показатель деформации при термообработке ведомого зубчатого венца составляет более 95%.

Рис. 1 Принципиальная схема ведомого зубчатого венца

Зубчатый венец редуктора прокатного стана имеет габаритные размеры φ1631 мм (внешний диаметр), φ1364 мм (внутренний диаметр) и 300 мм (ширина), вес одной детали 1434 кг и нормальный модуль упругости 20 мм. Он имеет 78 зубьев и изготовлен из стали 20CrNi2MoA, требующей науглероживания и закалки.

(1) Технические требования к модифицированному зубчатому венцу

Чтобы контролировать и минимизировать деформацию зубчатого венца при термообработке, некоторые технические требования были пересмотрены. Пересмотренные технические требования к зубчатому венцу приведены в таблице 1.

Перед науглероживанием зубчатое кольцо подвергается закалке и отпуску, при этом твердость закалки и отпуска составляет от 217 до 255HBW. Эффективный закаленный слой должен составлять от 3,90 до 5,10 мм.

(2) Новая технология

Сайт процесс нормализации после ковки была заменена на комбинацию нормализации и высокотемпературного отпуска. Кроме того, сфероидизация отжиг добавляется после науглероживания, чтобы гарантировать, что размер частиц карбида в науглероживающем слое не превышает 1 мкм.

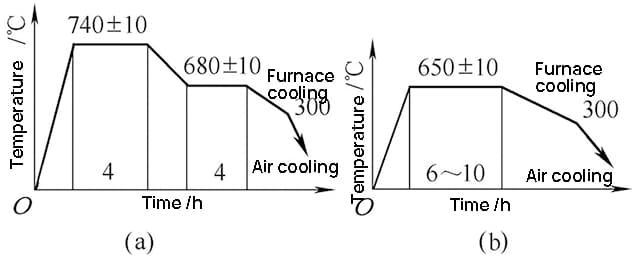

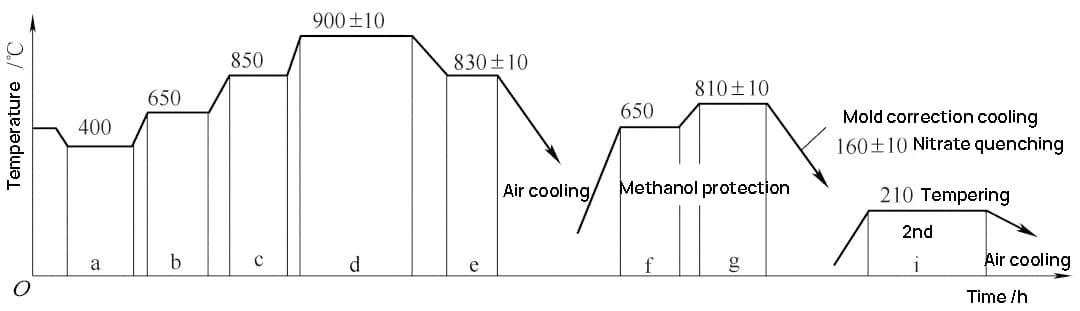

Процесс сфероидизирующего отжига показан на рис. 2, и результаты процесса A и процесса B на рис. 2 схожи.

(a) Двухстадийный изотермический отжиг сфероидов

(b) Одностадийный изотермический отжиг сфероидов

Рис. 2 Процесс сфероидизирующего отжига 20CrNi2MoA стальная шестерня

Новый технологический маршрут: ковка → нормализация + высокотемпературный отпуск → черновая обточка → дефектоскопия → закалка и отпуск → тонкая обточка и зубофрезерование → науглероживание → сфероидизирующий отжиг → закалка и отпуск → дробеструйная обработка → тонкое точение внутреннего отверстия и двух плоскостей → шлифование внутреннего отверстия и двух плоскостей → шлифование зубчатых колес → шпоночный паз → дефектоскопия → изделие.

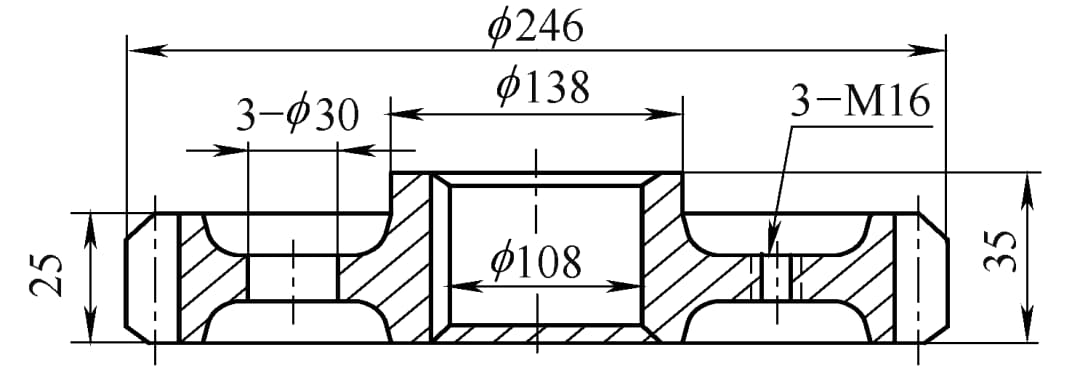

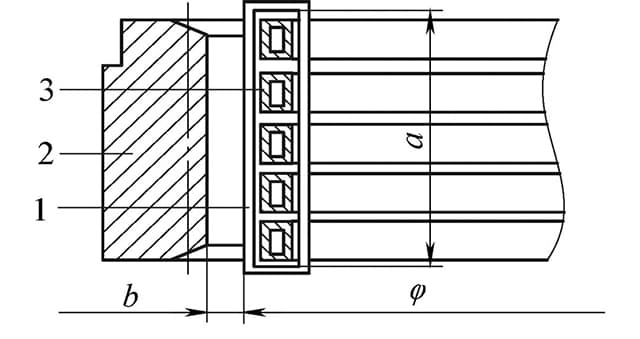

Конструкция инструмента: спроектируйте верхнюю и нижнюю защитные пластины, чтобы контролировать деформацию зубчатого венца. Подробнее см. рис. 3.

Рис. 3 приспособление для термообработки зубчатого венца

1. Зубчатое кольцо

2. Верхняя пластина крышки

3. Нижняя крышка

(3) Результаты инспекции

Поверхностная твердость, твердость сердцевины и глубина эффективного упрочненного слоя зубчатого венца соответствуют техническим требованиям. Поверхность зубчатого венца имеет концентрацию углерода 0,76% (по массе), а размер частиц карбида достиг 0,5 мкм.

Металлографическая структура состоит из мартенсита и сохранившегося аустенит (сорт 2), карбид (сорт 1) и феррит с сердечником (сорт 2). Все показатели механических свойств соответствуют техническим требованиям, указанным в чертежах.

Проверка деформации зубчатого венца показала, что округлость внутреннего отверстия составляет 0,90 мм, разброс диаметра вершины зуба находится в пределах от +3,1 до +4,0 мм, а нормальный разброс составляет от +0,2 до +0,6 мм, что соответствует техническим требованиям.

Таблица 1 Технические требования к модифицированному зубчатому венцу

| Эффективная глубина упрочненного слоя / мм | Твердость поверхности зуба (HRC) | Твердость сердца (HRC) | Поверхностная концентрация углерода в науглероженном слое (%) | Механические свойства сердца после термообработки | ||||

| σb/МПа | σs/МПа | δ5(%) | ψ(%) | αk/Дж-см-2 | ||||

| 3.90~5.10 | 58~62 | 30~45 | 0.75~0.95 | ≥1100 | ≥800 | ≥8 | ≥35 | ≥60 |

Ультратонкое кольцо внутреннего зацепления в крупной коробке передач имеет габаритные размеры φ1120 мм (внешний диаметр), φ944 мм (внутренний диаметр) и 260 мм (ширина). Оно изготовлено из стали 17CrNiMo6, весит 550 кг и требует термообработки, чтобы соответствовать следующим техническим требованиям:

Требования к деформации после термической обработки: конусность ≤ 1,35 мм, округлость ≤ 1,35 мм, общее отклонение нормальной линии ≤ 0,7 ‰, круговая усадка вершины зуба ≤ 1,5 ‰.

(1) Оригинальный маршрут обработки, процесс и деформация зубчатого венца

Оригинальный маршрут обработки: черновая токарная обработка поковок → сверление → формообразование зубчатых колес → науглероживание и закалка → дробеструйное упрочнение → тонкое точение → зубошлифование → готовая продукция.

Оригинальный маршрут процесса науглероживания: Предварительный нагрев 650 ℃ × 1ч → науглероживание (930 ± 10) ℃ × 50ч → снижение температуры, теплоизоляция 830 ℃ перед разгрузкой × 2ч → охлаждение выходящего воздуха → высокотемпературный отпуск (680 ℃) × 4ч → закалка и нагрев (820 ± 10) ℃ × 2,5ч → изотермическая закалка солью (160 ± 10) ℃ → низкотемпературный отпуск (210 ± 20) ℃ × 10ч → охлаждение выходящего воздуха.

После очистки зубчатого венца нанесите антипросадочное покрытие на 5 штук на печь.

Атмосфера для науглероживания представляет собой газ, обогащенный метанолом и изопропанолом.

При осмотре было обнаружено, что, хотя все остальные элементы соответствуют техническим требованиям, зубчатое кольцо имеет значительные деформации.

(2) Улучшенный процесс

Высокотемпературная нормализация должна выполняться после черновой обработки и перед формообразованием зубчатых колец.

Чтобы уменьшить остаточное напряжение и термического напряжения и снизить температуру науглероживания, количество ступеней нагрева на ранней стадии увеличивается.

После этих усовершенствований изотермические температуры 400°C и 850°C были увеличены, а температура закалки была соответствующим образом снижена.

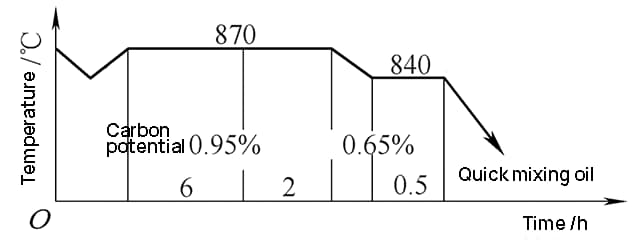

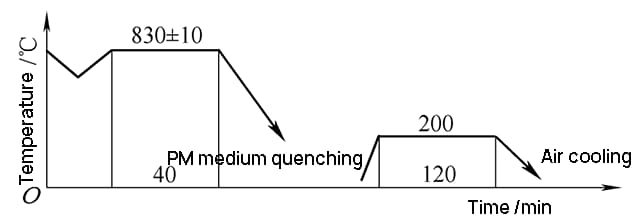

Проверка показала, что, хотя деформация зубчатого венца улучшилась на один класс, все еще иногда случаются случаи, когда она выходит за пределы допуска. Процесс науглероживания показан на рис. 4.

Коррекция науглероживания процесс закаливания и закалочного охлаждения зубчатых колец используется метод коррекции штампа. См. рис. 4 для кривой процесса закалки с коррекцией науглероживания зубчатого венца.

При закалке с коррекцией штампа штамп и зубчатое кольцо охлаждаются вместе, что позволяет корректировать зубчатое кольцо с помощью штампа в процессе охлаждения.

В процессе последующего длительного отпуска устраняются напряжения, возникшие при закалке и охлаждении, стабилизируется размер зубчатого венца и предотвращается повторное появление деформации.

Результаты теста на искажения идеальны.

Рис. 4 Кривая процесса закалки для коррекции науглероживания большого зубчатого венца

Зубчатое кольцо JT001 в коробках передач TY320, TY220, D65 и других имеет внешний диаметр 318,1 мм, внутренний диаметр 251,7 мм и ширину 51,5 мм.

Используемый материал 42CrMo Сталь, имеющая твердость при закалке и отпуске от 262 до 302HBW.

После азотирование Для обработки требуется ΔM менее или равный 0,10 мм.

(1) Оригинальный процесс термообработки и деформация

Нормализация заготовки (880 ℃×3ч) + закалка после чернового точения (соляная ванна 820 ℃×0,5ч, закалка в масле + закалка) + коррекция + старение после чистового точения (300 ℃×5ч) + формовка шестерен + ионное азотирование (520 ℃) и затем охлаждение в печи.

В ходе проверки выяснилось, что значение m и величина отклонений выходят за пределы допуска, а квалифицированный показатель деформации зубчатого венца составляет всего около 70%.

(2) Улучшение процесса и эффекта

Первоначальный процесс "закалка и отпуск перед коррекцией и азотированием" был заменен на "коррекцию и отпуск перед азотированием".

Скорость деформации зубчатого венца, соответствующая квалитету, увеличилась до более чем 98%, а разброс значений ΔM зубчатого венца уменьшился с максимальных 0,46 мм до регулировки до 0,10 мм после закалки и отпуска.

Температура старения была увеличена с 300°C до 560°C, что не только обеспечивает полное снятие напряжения при обработке, но и на 30-50°C выше температуры азотирования, что минимизирует деформацию азотированного зубчатого венца. Максимальное значение ΔM уменьшилось с 0,22 мм до регулировки до 0,08 мм после регулировки.

Зубчатое кольцо (см. рис. 5) изготовлено из 40Cr сталь.

Технические требования: твердость при закалке и отпуске - 28 ~ 32HRC, твердость при высокочастотной закалке зубчатой части - 48 ~ 52HRC, биение зубчатого венца - < 0,048 мм.

(1) Технология высокочастотной закалки и деформация зубчатого венца

Электрические параметры процесса высокочастотного закаливания следующие: частота тока 250 кГц, токи анода и сетки 7-7,5 А и 1,4-1,7 А соответственно, время нагрева 30-40 секунд, давление охлаждающей воды должно быть больше или равно 0,2 МПа.

Во время высокочастотной закалки скорость охлаждения детали, расположенной вблизи 30-миллиметрового отверстия, высокая, а скорость охлаждения детали, расположенной вдали от отверстия, медленная.

Эта неравномерная скорость охлаждения является причиной того, что биение зубчатого венца выходит за пределы допуска.

Рис. 5 Схема зубчатого венца из стали 40Cr

(2) Улучшить технологический процесс и повысить эффективность

Улучшение технологического процесса: ковка → черновое точение → закалка и отпуск → тонкое точение наружной окружности и внутреннего отверстия → зубофрезерование и снятие заусенцев → зубошлифование и снятие заусенцев → очистка → высокочастотная закалка зубчатой части → тонкое точение пустых инструментов с обоих концов → сверление и точечная обработка → сверление и нарезание резьбы → протягивание одиночных шпоночных пазов → снятие заусенцев и пескоструйная обработка → Уборка и складирование.

Эффект улучшения: после корректировки технологического процесса биение зубчатого венца после высокочастотной закалки находится в пределах допустимого диапазона.

Кольцо внутренней передачи в рулевом механизме тяжелого самосвала имеет внешний диаметр φ444 мм, внутренний диаметр φ372,88 мм и ширину зубьев 140 мм. Оно изготовлено из стали 20CrMnTi.

Технические требования к термообработке следующие: концентрация углерода на поверхности должна составлять от 0,8% до 1,0% (массовая доля), глубина слоя науглероживания - от 1,1 до 1,5 мм, поверхностная твердость - от 58 до 65HRC, а твердость сердцевины - от 30 до 45HRC. Округлость должна быть меньше или равна 0,5 мм.

Металлографическая структура должна быть мартенситной, с сохранившийся аустенит не более 4-го класса и карбонитрид не более 5-го класса.

(1) Технологический процесс обработки внутреннего зубчатого венца

Заготовка → ковка → черновая обработка → предварительная термообработка (нормализация) → механическая обработка → карбонитрирование → контроль качества → пескоструйная обработка → контроль продукции → складирование.

(2) Процесс карбонитрирования при термической обработке

Для газового карбонитрирования и прямой закалки при пониженной температуре использовалась многоцелевая печь типа Aixielin с герметичным коробом. Процесс показан на рисунке 6.

Процесс состоит из:

Рис. 6 Процесс газового карбонитрирования внутреннего зубчатого венца

(3) Термическая обработка вторичный нагрев закалка процесс

После карбонитрирования зубчатое кольцо медленно охлаждается, а затем снова нагревается. Затем оно закаливается под давлением с помощью внутренней опоры. Процесс показан на рисунке 7.

Температура закалки составляет 830°C в течение 40 минут.

Закаливание охлаждающая среда с массовой долей от 10% до 15% PM используется для закалки. Время переноса составляет 20 секунд, время охлаждения - 10 секунд, а температура на выходе контролируется на уровне 150-180°C, что примерно соответствует закалке под давлением.

Для закалки внутреннего отверстия внутренней опоры используется специальная оснастка.

Рис. 7 Процесс закалки и отпуска с вторичным нагревом внутреннего зубчатого венца

(4) Инструментарий и метод загрузки печи

Отношение внутреннего диаметра к внешнему диаметру внутреннего зубчатого венца значительно больше 1/2, а стенка тонкая.

Это может привести к искажению округлости при закалке.

Чтобы уменьшить воздействие силы тяжести, следует избегать укладки внахлест.

Для обеспечения равномерного охлаждения по окружности следует соблюдать разумное расстояние между зубчатыми венцами.

(5) Устранение искажений и контроль

Для обеспечения точности размеров необходимо предусмотреть значительный припуск на термическую обработку.

Выбран процесс закалки с вторичным нагревом.

Закалка осуществляется с помощью закалочного пресса.

Детали, округлость которых после закалки выходит за пределы допуска, должны быть повторно обработаны и закалены с использованием специальной оснастки.

(6) Результаты инспекции

Твердость поверхности составляет 60 ~ 65HRC, твердость сердцевины - 38 ~ 40HRC. мартенсит и остаточный аустенит относятся к классу 1, соединение углерода с азотом относится к классу 1, а округлость наружного диаметра составляет 0,13 ~ 0,30 мм. Все они квалифицированы.

Размер зубчатого венца составляет 322 мм (внешний диаметр), 281 мм (внутренний диаметр) и 77 мм (ширина).

В качестве материала используется сталь 50Mn2. Технические требования для среднечастотной закалки следующие: поверхностная твердость должна быть в пределах 50-55HRC, а закаленный слой у корня зуба должен быть глубиной от 1 до 4 мм и соответствовать 40HRC.

Накопленная погрешность шага зубчатого венца должна быть менее 0,10 мм, погрешность направления зуба - менее 0,055 мм, а погрешность формы зуба - менее 0,035 мм.

(1) Среднечастотный закалочный станок и индуктор

Номинальная мощность среднечастотного закалочного станка должна быть не менее 400 кВт.

Индуктор изготовлен из медной квадратной трубки 14 мм x 14 мм с 5 витками. Высота индуктора равна "a", а между зубчатым венцом и индуктором оставлен зазор "b".

Рисунок 8 представляет собой принципиальную схему индуктора.

Рис. 8 принципиальная схема индуктора для зубчатого венца

1. Проводящий магнит

2. Зубчатое кольцо

3. Датчик

(2) Спецификация для среднечастотного нагрева и закалки

Между зубчатым венцом и индуктором оставлен зазор "b + 2 мм", чтобы учесть влияние магнита на распределение магнитного поля. Высота индуктора также увеличена до "a + 3 мм".

Технические характеристики электронагревателя: максимальное выходное напряжение - 540 В, максимальный выходной ток - 430 А, частота - 8000 Гц.

После 22 секунд нагрева нагретая область становится ярко-красной, что свидетельствует о достижении температуры, необходимой для закаливания.

Режим нагрева - одновременный нагрев и закалка.

Обычная удельная мощность составляет от 0,8 до 1,5 кВт/см2.

В качестве закалочно-охлаждающей среды используется закалочно-охлаждающая среда AQ251 от компании Houghton, с контролируемой концентрацией от 9% до 13% (массовая доля).

(3) Результаты инспекции

Металлографический контроль структуры и контроль размеров полностью соответствуют техническим требованиям.

Глубина затвердевшего слоя корня зуба составляет 2,5 ~ 4,0 мм.

Биение в направлении зуба < 0,05 мм, биение формы зуба < 0,04 мм, а окружная суммарная погрешность < 0,1 мм.

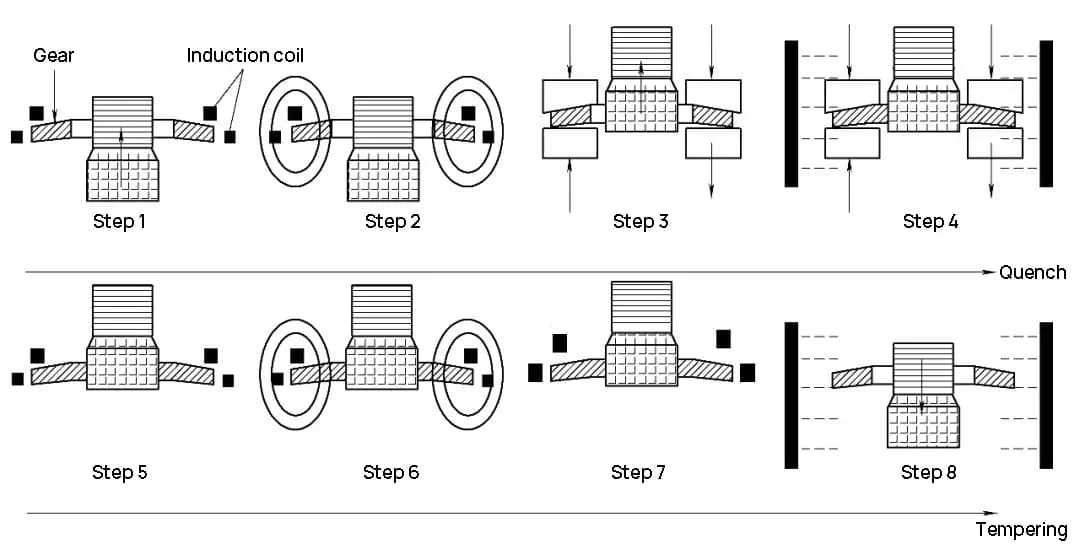

(1) Новейшая технология закалки в прессе с индукционным нагревом

Новейший процесс закалки под давлением немецкой компании EMA сочетает в себе преимущества индукционной закалки и закалки под давлением.

Его основными преимуществами являются:

Эта технология была успешно применена в производстве автомобильных деталей. Она подходит как для прямой закалки под давлением зубчатых колес из среднеуглеродистой стали, так и для закалки под давлением науглероженных зубчатых колес, включая высокоточные кольцевые компоненты, такие как зубчатые кольца, конические шестерни и синхронные кольца.

На рис. 9 показана блок-схема процесса исправления искажений при термообработке для индукционной закалки зубчатых колец прессованием.

Шаг 1: Закрепите деформированное зубчатое кольцо на немагнитном центрирующем и зажимном устройстве. Зажимное устройство состоит из массивной нижней и верхней матриц.

Шаг 2: Нагрейте зубчатое кольцо примерно до 900°C с помощью электромагнитной индукции. Температура нагрева определяется в зависимости от материала и может отслеживаться и контролироваться с помощью инфракрасного термометра.

Шаг 3: После определенного времени выдержки зубчатое кольцо достигает равномерной температуры. Затем на верхнюю и нижнюю матрицы подается давление.

Шаг 4: Немедленно закалите зубчатое кольцо, опрыскав его охлаждающей жидкостью.

Шаг 5: Переместите индуктор в совмещенное положение кольцевой шестерни и формы для корректирующего сердечника.

Шаг 6: Закалка и нагрев зубчатого венца.

Шаг 7: При повышении температуры зубчатое кольцо немного расширяется, образуя небольшой зазор.

Шаг 8: Снимите зубчатое кольцо с другого конца стержневой матрицы.

Корректирующая матрица из нержавеющей стали эффективно предотвращает сжатие зубчатого венца.

Рис. 9 Технологическая схема деформирования зубчатого венца прессованием с индукционной закалкой

(3) Параметры процесса и результаты

Параметры процесса и результаты см. в таблице 2.

Из таблицы 2 видно, что искажения шестерни невелики: концентричность < 0,03 мм, округлость < 0,03 мм, плоскостность < 0,05 мм.

Таблица 2 Параметры процесса закалки под давлением и результаты контроля зубчатых колес из стали 16MnCrS5

| Параметры процесса | Мощность / кВт | 250 |

| Частота / кГц | 10 | |

| Время процесса / мин | 4 | |

| Твердость и упрочненный слой | Твердость поверхности HV30 | 680~780 |

| Глубина упрочненного слоя / мм | 0.8~1.2 | |

| Твердость сердечника HV30 | 350~480 | |

| Точность | Концентричность / мм | <0.03 |

| Округлость (внутренний диаметр) / мм | <0.03 | |

| Плоскостность (нижняя поверхность) / мм | <0.05 |

Размер тонкостенного зубчатого кольца составляет φ162 мм (внешний диаметр), φ111,4 мм (внутренний диаметр) и 48 мм (толщина). Оно изготовлено из стали 20CrMnTi.

Технические требования к зубчатому кольцу следующие:

(1) Искажение оригинального оборудования, технологического процесса и зубчатого венца

Оригинальная термическая обработка принимает непрерывную печь науглероживания, и процесс карбонитрирования: сильное науглероживание 880 ℃ → диффузия 860 ℃ → 840 ℃ охлаждения и закалки.

Из-за сложной структуры, тонкой стенки и асимметрии зубчатого венца округлость внутреннего отверстия после карбонитридной закалки превышает или равна 0,12 мм, что приводит к выходу деформации за пределы допустимого диапазона.

(2) Улучшенное оборудование и процесс термообработки

Производственная линия была переведена на многоцелевую печь 2-1-1, которая позволяет равномерно и точно контролировать температуру и углеродный потенциал.

При регулировании глубины науглероженного слоя было обнаружено, что более мелкий слой приводит к снижению углеродного потенциала и уменьшению деформации. Поэтому глубина науглероженного слоя точно контролируется на уровне 0,6-0,7 мм, а металлографическая структура поддерживается на уровне 1-2.

Процесс инфильтрации Co: интенсивной инфильтрации 860 ℃ → диффузии 860 ℃ → 830 ℃ охлаждения закаливания (закаливание принимает Jinyu Y35 - Ⅰ изотермической градуированной тушильное масло).

В ходе проверки округлость внутреннего отверстия контролируется в пределах 0,10 мм, что соответствует требованиям.

Внутренний размер шестерни комбайна составляет φ315 мм (внешний диаметр), φ268,2 мм (внутренний диаметр) и 36 мм (ширина). В качестве материала используется сталь 20CrMnTi с модулем упругости 4 мм.

Технические требования к внутренней передаче следующие:

(1) Первоначальный процесс и деформация зубчатого венца

Оригинальный процесс: черновая обработка → науглероживание → чистовая обработка → вторичный нагрев и закалка.

После термической обработки искажение внутреннего отверстия велико, а округлость внутреннего отверстия составляет от 0,35 до 0,80 мм, и искажение выходит за пределы допустимого.

(2) Улучшение процесса и результатов проверки

С одобрения производителя главного двигателя был выбран улучшенный материал шестерен. Было решено использовать сталь 40Cr.

Материал шестерни подвергается общей закалке и отпуску для обеспечения твердости (прочности) сердечника шестерни, после чего зубья подвергаются высокочастотной закалке для предотвращения деформации, выходящей за пределы допустимого диапазона.

Новые технические требования к материалу зубчатых колес следующие:

Новый технологический процесс: черновая обработка зубчатой заготовки → закалка и отпуск → чистовая обработка → высокочастотная закалка.

Результаты проверки: благодаря многократным испытаниям на соответствие холодной и горячей обработки, значение параметра m внутренней шестерни перед термообработкой было скорректировано, а после высокочастотной закалки были соблюдены технические требования.

Использование стали 40Cr для высокочастотной закалки вместо науглероживающей закалки 20CrMnTi также снижает стоимость, а эффект после нагрузки остается хорошим.

Метод коррекции для формирования эллипса после закалки зубчатого венца заключается в следующем:

Метод коррекции горячих точек основан на принципе нагрева и немедленного охлаждения выпуклой части внешней окружности зубчатого венца (в точке эллиптической длинной оси), что уменьшает ее за счет эффекта холодной усадки. Горячее пятно можно исправить, нагревая его ацетилено-кислородным или пропано-кислородным пламенем.

В частности, имеются две горячие точки, расположенные симметрично на внешнем диаметре длинной оси эллипса, и по одной горячей точке на обоих концах симметричного внутреннего диаметра короткой оси. Горячие точки должны быть охлаждены сразу после нагрева, например, с помощью водяного охлаждения.

Если овальность чрезмерна, для предварительной коррекции можно использовать метод контратакующего нагрева, а для дальнейшей коррекции - метод коррекции горячих точек, что приведет к удовлетворительному результату.

Наконец, низкотемпературный отпуск должен проводиться при температуре 170-200 ℃ в течение 1 часа, после чего следует повторная проверка.