Что делает аустенитную нержавеющую сталь такой прочной и универсальной? Секрет кроется в процессе ее термообработки. В этой статье раскрываются сложные этапы и научные принципы, лежащие в основе улучшения ее свойств. Прочитав статью, вы узнаете, как различные температуры и виды обработки влияют на структуру стали, что приводит к повышению коррозионной стойкости и прочности. Погрузитесь в статью, чтобы понять, как точное управление тепловым режимом может оптимизировать работу этого важнейшего материала в различных областях применения.

С развитием металлургических технологий постоянно появляются различные высококачественные нержавеющие стали. Несмотря на способность металлургической промышленности постоянно разрабатывать превосходные марки стали, для оптимизации функциональности нержавеющей стали необходима соответствующая термическая обработка.

В процессе нагрева и охлаждения различных марок стали происходит различное преобразование структуры матрицы, образование и переход карбидов, нитридов и интерметаллических соединений, которые по-разному влияют на эксплуатационные характеристики нержавеющей стали.

Поэтому подходящий процесс термообработки должен выбираться на основе тип стали и предполагаемое применение при термообработке нержавеющей стали.

Аустенитная нержавеющая сталь имеет аустенит матричная структура. В процессе нагрева и охлаждения не происходит мартенситного фазового превращения, поэтому отсутствует закаливаемость.

Целью аустенитной термообработки является повышение коррозионной стойкости, смягчение негативных последствий вторичной фазы, снятие напряжения или смягчение материала, уже подвергшегося закалке.

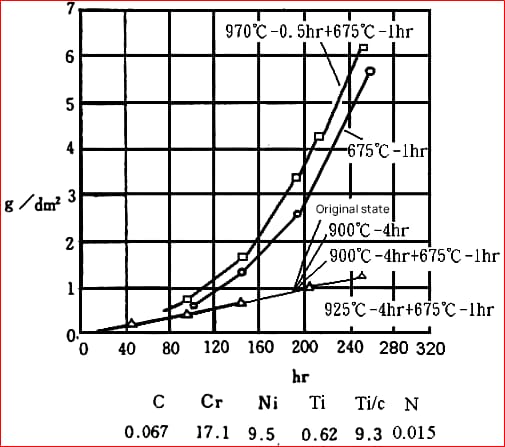

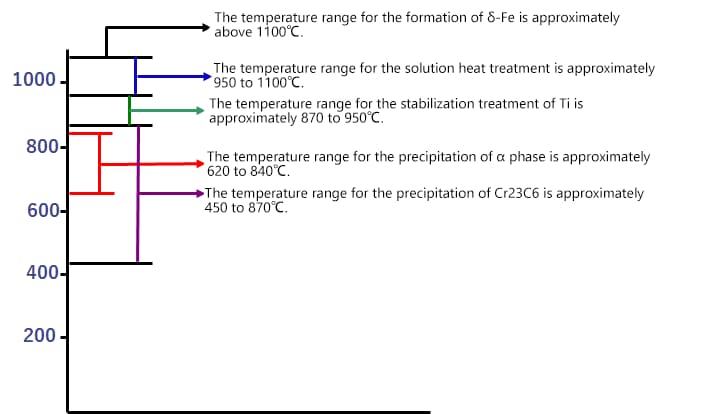

(1) Температура образования осадков

(2) Осаждение и растворение карбидов сплавов

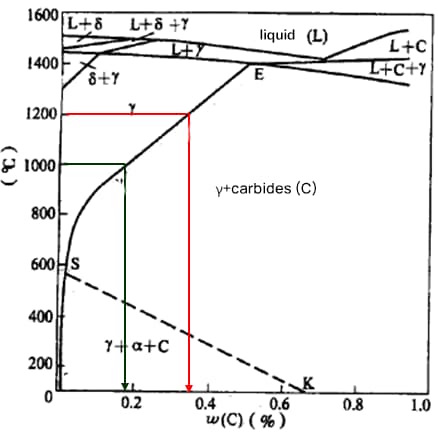

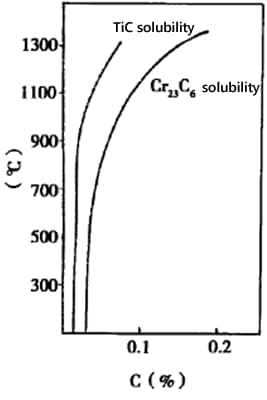

1) Растворимость углерода

Для стали 304 (18Cr-8Ni) растворимость углерода при 1200℃ составляет 0,34%, при 1000℃ - 0,18%, а при 600℃ - 0,03%.

Сайт содержание углерода в стали 304 не превышает 0,08%. При температуре выше 1000℃ углерод растворяется в аустенит. Учитывая малый радиус атомов углерода, при понижении температуры углерод осаждается по границам зерен.

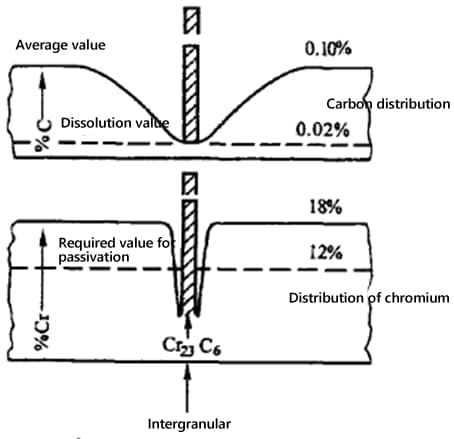

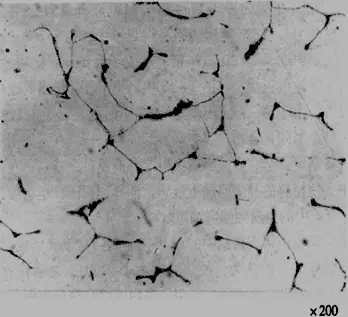

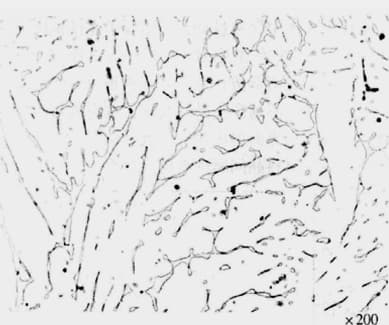

2) Межкристаллитное разрушение хрома

Растворимость углерода: При понижении температуры растворимость уменьшается.

Радиус атома углерода: Меньший атомный радиус означает меньшую растворимость, что приводит к выпадению осадка по границам зерен.

Стабильность: Осажденные атомы углерода нестабильны и образуют устойчивые соединения с хромом и железом, такие как Cr23C6 или (FeCr)23C6.

Скорость диффузии атомов: Меньший радиус атомов углерода приводит к увеличению скорости диффузии. И наоборот, больший радиус атомов хрома приводит к меньшей скорости диффузии.

(3) Фаза сигмы

1) Условия формирования:

- Длительный нагрев в диапазоне температур 620~840℃.

- Добавление ферритообразующих элементов, таких как Титан (Ti), неодима (Nd) и др.

- Использование сварочных прутков с высоким содержанием ферритообразующих элементов в сварной шов.

- В аустените с марганцем (Mn), азотом (N), заменяющим никель (Ni).

2) Неблагоприятные эффекты:

- Снижение пластичности, особенно ударной вязкости.

- Сигма-фаза является богатым интерметаллическим соединением, ее образование может легко привести к межкристаллитная коррозияи питтинга в хлоридных (Cl-) средах.

(4) Дельта-феррит

1) Условия формирования:

В литой хромоникелевой аустенитной нержавеющей стали химический состав литого состояния неоднороден, что приводит к появлению областей, богатых ферритообразующими элементами.

В структуре сварного шва некоторых аустенитных нержавеющих сталей.

2) Благотворное влияние:

Содержание дельта-феррита 5-20% может уменьшить межкристаллитную коррозию.

Он усиливает предел текучести.

В условиях низкого напряжения он может снизить восприимчивость к коррозии под напряжением.

Во время сварки он снижает вероятность образования термических трещин.

3) Неблагоприятные эффекты:

При обработке давлением легко могут возникнуть трещины из-за разной способности двух структур к деформации.

(1) Обработка раствором

1) Температура обработки раствора: 950-1150℃

2) Время изоляции: 20-30% дольше, чем обычно легированная сталь.

3) Охлаждение: В диапазоне температур образования карбида (450-850℃) требуется быстрое охлаждение.

Для методов охлаждения применимы следующие принципы:

| JIS | Температура созревания в градусах Цельсия. | Метод холодной обработки |

| SUS 403 | 1010-1150 | Быстрое охлаждение |

| SUs 304H | Выше 950 | Быстрое охлаждение |

| SUS 304L | 1010-1150 | Быстрое охлаждение |

| SUS 321 | 920-1150 | Быстрое охлаждение |

| SUS 321H | Для холодной обработки требуется твердость более 1095. | Быстрое охлаждение |

| Горячая обработка требует твердости более 1050. | Быстрое охлаждение | |

| SUS 316 | 1010-11S0 | Быстрое охлаждение |

| SUS 316H | Выше 985 | Быстрое охлаждение |

| SUS 316L | 1010-1150 | Быстрое охлаждение |

| SUS 316JI | 1010-1150 | Быстрое охлаждение |

| SUS 316JIL | 1010-1150 | Быстрое охлаждение |

| SUS 301 | 1010-1150 | Быстрое охлаждение |

| SUS 302 | 1010-1150 | Быстрое охлаждение |

| SUS 309 S | 1030-1180 | Быстрое охлаждение |

| SUS 310 S | 1030~1180 | Быстрое охлаждение |

| SUS 347 | 980~1150 | Быстрое охлаждение |

| SUS 347H | Холодная обработка 1095 и выше | Быстрое охлаждение |

| Высокотемпературная обработка 10S0 и выше. | Быстрое охлаждение | |

| SUS 303 | 1010-1150 | Быстрое охлаждение |

| SUS 305 | 1010-1150 | Быстрое охлаждение |

| SUS 30SM | 1010-1150 | Быстрое охлаждение |

| SUS 317 | 1010-1150 | Быстрое охлаждение |

| SUS 317L | 1010-1150 | Быстрое охлаждение |

| SUH 31 | 950-1150 | Быстрое охлаждение |

| SUH 309 | 1030-1150 | Быстрое охлаждение |

| SUH 310 | 1030-1180 | Быстрое охлаждение |

| SUH 330 | 1030-1180 | Быстрое охлаждение |

(2) Стабилизирующее лечение

Стабилизирующая обработка - это метод термообработки аустенитной нержавеющей стали, содержащей Nd или Ti.

1) Стабилизирующая температура обработки: Выше температуры растворения карбидов хрома (450-870℃), но ниже или немного выше температуры растворения TiC и NbC (750-1120 ℃). Общая рекомендация составляет 870-950 ℃.

2) Время выдержки: 2-4 часа (в зависимости от формы заготовки), элементы сплава, и т.д.). Время выдержки для изделий толщиной или диаметром 25 мм составляет 2 часа, а для больших размеров добавляется еще один час.

3) Охлаждение: Медленное охлаждение, например, воздушное охлаждение или охлаждение в печи.

(3) Снятие стресса Отжиг

1) Процесс отжига аустенитной нержавеющей стали для снятия напряжений должен выбираться с учетом свойств материала, условий эксплуатации, цели снятия напряжений, а также размера и формы заготовки.

2) Целями отжига для снятия напряжения являются:

3) Коррозионное растрескивание под напряжением

| Марка стали | Термическая обработка | Остаточное напряжение в кгс/мм2 | Время, при котором происходит разрыв при кипячении 42% MgCl2 (при 154 градусах Цельсия). | ||||

| Направление окружности | Продольное направление | ||||||

| 304 | Охлажденное состояние (прочность на разрыв 115,9 кг/мм2) | 32.4 | 48.3 | 7.5 | Перелом | ||

| Полутвердое состояние (прочность на разрыв 93,2 г/мм2) | – | – | 6 | Перелом | |||

| 540℃ | 24 часа | Охлаждение воздуха | – | – | 7.5 | Перелом | |

| 650 | 0.5 | Охлаждение воздуха | – | – | 22 | Перелом | |

| 650 | 8 | Охлаждение воздуха | – | – | 14.5 | Перелом | |

| 745 | 0.5 | Охлаждение воздуха | 1.3 | 5.9 | 245 | Незначительный перелом | |

| 745 | 0.5 | Ложное охлаждение | – | – | 292 | Разрыв | |

| 870 | 0.5 | Охлаждение воздуха | – | – | >292 | Нет перелома | |

| 870 | 0.5 | Ложное охлаждение | – | – | >292 | Нет перелома | |

| 870 | 24 | Охлаждение воздуха | – | – | >292 | Нет перелома | |

| 316 | 1/4H Условия охлаждения (прочность на разрыв 80,4 кг/мм2) | 36.7 | 14.7 | 7.5 | Перелом | ||

| Термообработка и коррекция охлаждения на месте (прочность на разрыв 64,3 кг/мм2) | 11.9 | – | 7.5 | Перелом | |||

| 540℃ | 24h | – | 31.5 | – | 7.5 | Перелом | |

| 650 | 0.5 | – | 27.3 | – | 7.5 | Перелом | |

| 650 | 8 | – | – | – | 14.5 | Перелом | |

| 745 | 0.5 | – | 18.7 | – | 22 | Перелом | |

| 745 | 0.5 | – | 16.3 | – | 22 | Перелом | |

| 745 | 8 | – | – | – | 22 | Перелом | |

| 790 | 0.5 | – | 7.3 | – | 24 | Перелом | |

| 840 | 0.5 | – | 2.5 | – | >240 | Нет перелома | |

| 870 | 0.5 | Охлаждение воздуха | 2.5 | 5.8 | >292 | Нет перелома | |

| 870 | 0.5 | Ложное охлаждение | – | – | >292 | Нет перелома | |

| 870 | 24 | Охлаждение воздуха | – | – | >292 | Нет перелома | |

4) Метод отжига для снятия напряжений

| Типы материалов Метод использования Условия и цель снятия напряжения. | Тип I (Ультранизкий уровень углерода) 00Cr19Ni10 00Cr17Ni14Mo2 | Класс II (Включая стабильные элементы) 0Cr18Ni10Ti 0Cr18Ni11Nb | Тип III (другой) 0Cri8Ni10 0Cr17Ni12Mo2 |

| Для коррозионных сред с высокой нагрузкой. | A-B | Б-А | ① |

| Для средненапряженных коррозионных сред. | A-B-C | B-A-C | C① |

| Для коррозионных сред с низкой нагрузкой. | A-B-C-D-E | B-A-C-D-E | C-E |

| Уменьшение локальной концентрации напряжений. | E | E | E |

| Применяется в условиях межкристаллитной коррозии. | A-C② | A-C-B② | C |

| Устранение значительных остаточных напряжений после обработки. | A-C | A.C. | C |

| Снимают напряжение, возникающее в процессе обработки. | A-B-C | B-A-C | C③ |

| В ситуациях, связанных со значительными остаточными напряжениями от механической обработки и напряжениями, возникающими в процессе эксплуатации, а также для крупногабаритных сварных деталей большого сечения. | A-C-B | A-C-B | C |

| Обеспечьте стабильность размеров компонентов. | F | F | F |

Примечание: Методы в таблице перечислены в порядке приоритета.

Время выдержки: На каждые 25 мм выдерживайте 1-4 часа. При более низких температурах требуется более длительное время выдержки.

Примечания: