Термическая обработка - важнейший процесс в производстве, но ему часто не уделяют должного внимания. В этой статье блога мы исследуем увлекательный мир термообработки и ее влияние на качество и производительность металлических компонентов. Наш эксперт, инженер-механик, проведет вас через различные методы термообработки, объясняя их преимущества и области применения в понятной и увлекательной форме. К концу этой статьи вы будете глубже понимать этот важный процесс и то, как он формирует изделия, которые мы используем каждый день.

Метод работы:

Сталь нагревается до температуры Ac3 + 30 - 50 градусов, Ac1 + 30 - 50 градусов или ниже Ac1 (в соответствии с рекомендациями соответствующих материалов) и затем медленно охлаждается в печи.

Задачи:

Ключевые приложения:

(1) Этот метод подходит для обработки легированной структурированной стали, углеродистой восточно-западной стали, легированной восточно-западной стали, поковок из высокоскоростной стали, сварочных компонентов и сырья с неоптимальными условиями поставки.

(2)Обычно этот процесс используется в грубом состоянии и называется "отжиг.

Метод работы:

Чтобы выполнить нормализацию, нагрейте сталь до температуры на 30-50 градусов выше Ac3 или Accm, а после выдержки охладите ее с несколько большей скоростью, чем при отжиге.

Задачи:

Целью нормализации является снижение твердости, улучшение пластичности и повышение способности к обработке резанием и давлением. Она также помогает уточнить структуру зерна, улучшить механические свойства и подготовить материал к последующей обработке. Нормализация также помогает устранить внутренние напряжения, которые могли возникнуть в результате холодной или горячей обработки.

Ключевые приложения:

Нормализация обычно используется в качестве предварительной обработки поковок, сварных соединений и науглероженных деталей. Для низко- и среднеуглеродистых сталей и деталей из низколегированной стали с низкими функциональными требованиями нормализацию можно проводить в качестве окончательного процесса термообработки. Однако для обычных средне- и высоколегированных сталей охлаждение воздухом может привести к полной или частичной закалке, поэтому его нельзя использовать в качестве окончательного процесса термообработки.

Метод работы:

Стальной кусок нагревают до температуры выше температуры фазового перехода Ac3 или Ac1, выдерживают в течение определенного времени, а затем быстро охлаждают в воде, селитре, масле или на воздухе.

Задачи:

Закалка обычно выполняется для достижения мартенситная структура с высокой твердостью.

В некоторых случаях закалка высоколегированной стали (например, нержавеющей или износостойкой) производится для получения единой, однородной аустенитной структуры с целью повышения износостойкости и коррозионной стойкости.

Ключевые приложения:

(1) Обычно применяется для углеродистой и легированной стали с содержание углерода больше, чем 0,3%.

(2) Закалка максимально повышает прочность и износостойкость стали, но при этом приводит к высокой внутреннее напряжение что снижает пластичность и ударную вязкость стали.

Таким образом, для получения улучшенных механических свойств необходим отпуск.

Метод работы:

Закаленные стальные детали нагреваются до температуры ниже Ac1, выдерживаются в течение определенного времени, а затем охлаждаются на воздухе, в масле или горячей воде.

Задачи:

Уменьшение или устранение внутренних напряжений после закалки, минимизация деформации и растрескивания заготовки.

Для регулировки твердости, улучшения пластичности и вязкости, а также для достижения механических свойств, необходимых для применения.

Для стабилизации размера заготовки.

Ключевые приложения:

(1) Низкотемпературный отпуск используется, когда требуется высокая твердость и износостойкость закаленной стали.

(2) Среднетемпературный отпуск используется для улучшения эластичности и предел текучести стали, сохраняя при этом определенную степень прочности.

(3) Высокотемпературный отпуск используется для придания высокой ударной вязкости и пластичности и применяется при наличии достаточной прочности.

Обычно рекомендуется избегать отпуска при температуре 230-280 градусов для стали и 400-450 градусов для нержавеющей стали, так как этот диапазон может привести к хрупкости.

Операционная процедура:

Процесс нагрева стали до температуры, которая на 10-20 градусов выше, чем при закалке, после чего производится закалка, называется закалка и отпуск.

После выдержки при высокой температуре сталь подвергается закалке, а затем отпуску в температурном диапазоне 400-720 градусов.

Задачи:

Ключевые приложения:

Этот процесс подходит для сплавов с высокой твердостью, таких как легированная инструментальная сталь, легированная быстрорежущая сталь и легированная конструкционная сталь.

Она может служить в качестве окончательной термической обработки для критических компонентов, а также в качестве предварительной термической обработки для тугих деталей, таких как винты, для уменьшения деформации во время обработки.

Операционная процедура:

Сталь нагревают до температуры 80-200 градусов и выдерживают при этой температуре в течение 5-20 часов или дольше. После этого ее вынимают из печи и охлаждают на воздухе.

Задачи:

Ключевые приложения:

Этот процесс подходит для всех типов стали после закалки.

Он обычно используется для плотных деталей, форма которых не меняется, например, плотных винтов, измерительных приборов, кроватных рам и т.д.

Операционная процедура:

Закаленные стальные детали охлаждаются в низкотемпературной среде, такой как сухой лед или жидкий азот, до температуры от -60 до -80 градусов или ниже. Затем температуру равномерно снимают, и деталям дают возможность достичь комнатной температуры.

Задачи:

Ключевые приложения:

Стальные детали должны подвергаться холодной обработке сразу после закалки, а затем закаливаться при низкой температуре, чтобы устранить внутренние напряжения при низкотемпературном охлаждении.

Холодная обработка в первую очередь подходит для плотных инструментов, измерительные инструменты, и жесткие компоненты из легированной стали.

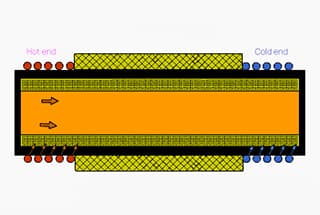

Операционная процедура:

Пламя, создаваемое смесью кислорода и ацетилена, направляется на поверхность стальной детали, быстро нагревая ее. При достижении необходимой температуры закалки сталь немедленно охлаждается путем орошения водой.

Задачи:

Для повышения твердости, износостойкости и усталостная прочность стальных деталей, сохраняя при этом их прочность.

Ключевые приложения:

Операционная процедура:

Стальные компоненты помещаются в индуктор, где на их поверхность подается электрический ток. Сталь нагревается до необходимой температуры закалки за очень короткий промежуток времени, а затем охлаждается путем распыления воды.

Задачи:

Повышение твердости, износостойкости и усталостной прочности стальных деталей при сохранении их вязкости.

Ключевые приложения:

Этот процесс в основном используется для изготовления деталей из среднеуглеродистой и среднелегированной стали.

Глубина слоя индукционной закалки зависит от частоты используемого электрического тока: при высокочастотной индукционной закалке обычно получается слой глубиной 1-2 мм, при закалке на промежуточной частоте - слой глубиной 3-5 мм, а при высокочастотной закалке - слой глубиной более 10 мм. Это объясняется "скин-эффектом", когда электрический ток концентрируется в самом внешнем слое детали.

Метод работы:

Поместите стальные детали в среду для науглероживания, нагрейте ее до температуры 900-950 градусов и выдержите. Это позволяет сформировать на поверхности стальных деталей слой науглероживания определенной концентрации и глубины.

Задачи:

Улучшение внешней твердости, износостойкости и усталостной прочности стальных деталей при сохранении их прочности.

Ключевые приложения:

(1) Этот метод в основном используется для деталей из низкоуглеродистой и низколегированной стали с содержанием углерода от 0,15% до 0,25%. Глубина науглероженного слоя обычно составляет от 0,5 до 2,5 мм.

(2) После науглероживания необходимо подвергнуть закалке, чтобы достичь мартенсит на поверхности и завершить процесс науглероживания.

Метод работы:

Поверхность стали насыщается азотом благодаря использованию активных атомов азота, выделенных газообразным аммиаком при температуре 500-600 градусов.

Задачи:

Повышается твердость, износостойкость, усталостная прочность и коррозионная стойкость стальных деталей.

Ключевые приложения:

Этот метод в основном используется для среднеуглеродистых легированных сталей с высоким содержанием элементы сплава таких как алюминий, хром, молибден, углеродистая сталь и чугун. Глубина азотированного слоя обычно составляет от 0,025 до 0,8 мм.

Метод работы:

Поверхность стали обрабатывается комбинацией науглероживания и азотирование.

Задачи:

Для повышения твердости, износостойкости, усталостной прочности и коррозионной стойкости стальных деталей.

Ключевые приложения:

(1) В основном используется для низкоуглеродистой стали, низколегированной структурированной стали и литых стальных деталей, с типичной глубиной азотированного слоя от 0,02 до 3 мм;

(2) После азотирования необходимо провести закалку и низкотемпературный отпуск.