Вы когда-нибудь задумывались о том, как проводить термообработку металлов без их деформации? В этой статье мы рассмотрим основные методы и советы по минимизации деформации при термообработке. От отжига для снятия напряжения до оптимальных методов закалки - откройте для себя практические шаги по сохранению целостности ваших металлических заготовок. Вы узнаете, как правильно выбрать процессы предварительной обработки и операции охлаждения, чтобы обеспечить точность и долговечность ваших проектов. Независимо от того, являетесь ли вы опытным инженером или только начинаете работать, эти знания помогут вам улучшить навыки и результаты металлообработки.

Снятие напряжений перед закалкой и подготовительная термическая обработка для улучшения структуры заготовки очень полезны для уменьшения деформации при закалке.

Предварительная обработка обычно включает сфероидизирующий отжиг и отжиг для снятия напряжений, а в некоторых случаях также используется закалка или нормализация.

В процессе механической обработки на поверхности заготовки возникают остаточные напряжения под влиянием методов обработки, расхода инструмента, скорости резания и т.д.

Из-за неравномерного распределения они вызывают деформацию заготовки во время закалки. Чтобы устранить влияние этих напряжений, необходимо один раз отжечь заготовку перед закалкой для снятия напряжений. Температура снятия напряжений отжиг обычно составляет 500-700 ℃.

При нагреве в воздушной среде, чтобы предотвратить окисление и обезуглероживание заготовки, отжиг можно проводить при температуре 500-550 ℃, а время выдержки обычно составляет 2-3 часа.

При загрузке печи следует соблюдать осторожность, чтобы избежать деформации, вызванной собственным весом, а остальные операции не отличаются от общих операций отжига.

К этому типу предварительной обработки относятся сфероидизирующий отжиг, закалка, нормализация и т.д.

(1) Сфероидизирующий отжиг:

Сфероидизирующий отжиг - незаменимый процесс при термической обработке углеродистой и легированной инструментальной стали. Структура, полученная после сфероидизирующего отжига, сильно влияет на склонность к деформации при закалке.

Поэтому структуру после отжига можно регулировать, чтобы уменьшить регулярную деформацию закалки некоторых заготовок.

(2) Другие виды предварительной обработки:

Существует множество методов предварительной обработки, используемых для уменьшения деформации при закалке, таких как закалка, нормализация и т.д.

Правильный выбор нормализации, отпуска и других видов предварительной обработки в зависимости от причин деформации при закалке и материалов, используемых в заготовке, позволяет эффективно снизить деформацию при закалке.

Следует обратить внимание на негативные последствия остаточное напряжение и твердость увеличиваются после нормализации при механической обработке, и в то же время отпускная обработка может уменьшить расширение при закалке стали, содержащей W и Mn, но она не уменьшает значительно деформацию стали типа GCr15.

В реальном производстве важно различать причины деформации при закалке, то есть выяснить, вызвана ли деформация при закалке остаточным напряжением или плохой структурой.

Только в этом случае можно целенаправленно проводить обработку. Если деформация закалки вызвана остаточным напряжением, то вместо предварительной обработки, например отпуска, изменяющей структуру, следует проводить отжиг для снятия напряжения, и наоборот.

Только таким образом можно достичь цели снижения деформации при закалке, снизить стоимость и гарантировать качество.

Конкретные операции различных предварительных обработок, описанных выше, аналогичны другим соответствующим операциям и здесь не рассматриваются.

Температура закалки оказывает большое влияние на деформацию заготовки во время закалки. Общая тенденция ее влияния на деформацию при закалке показана на рисунке.

Исходя из кривой, показанной на рисунке, мы можем уменьшить деформацию, регулируя температуру закалки или разумно выбирая и используя припуск на обработку в сочетании с температурой закалки после испытаний на термообработку, тем самым уменьшая последующий припуск на обработку.

Влияние температуры закалки на деформацию при закалке зависит не только от материала, из которого изготовлена заготовка, но и от размера и формы заготовки.

Даже если заготовки изготовлены из одного и того же материала, при значительном различии их форм и размеров тенденции к деформации могут сильно отличаться. Операторы должны обращать на это внимание в реальном производстве.

Помимо обеспечения тщательного нагрева заготовки и достижения требуемой твердости или других механических свойств после закалки, при выборе времени выдержки следует также учитывать его влияние на деформацию при закалке.

Увеличение времени выдержки при закалке, по сути, приводит к повышению температуры закалки. Это влияние особенно заметно для высокоуглеродистой и высокохромистой стали.

Если заготовка неправильно расположена во время нагрева, она может деформироваться под действием собственного веса, деформации, вызванной сдавливанием между заготовками, или неравномерного нагрева и охлаждения из-за плотной укладки.

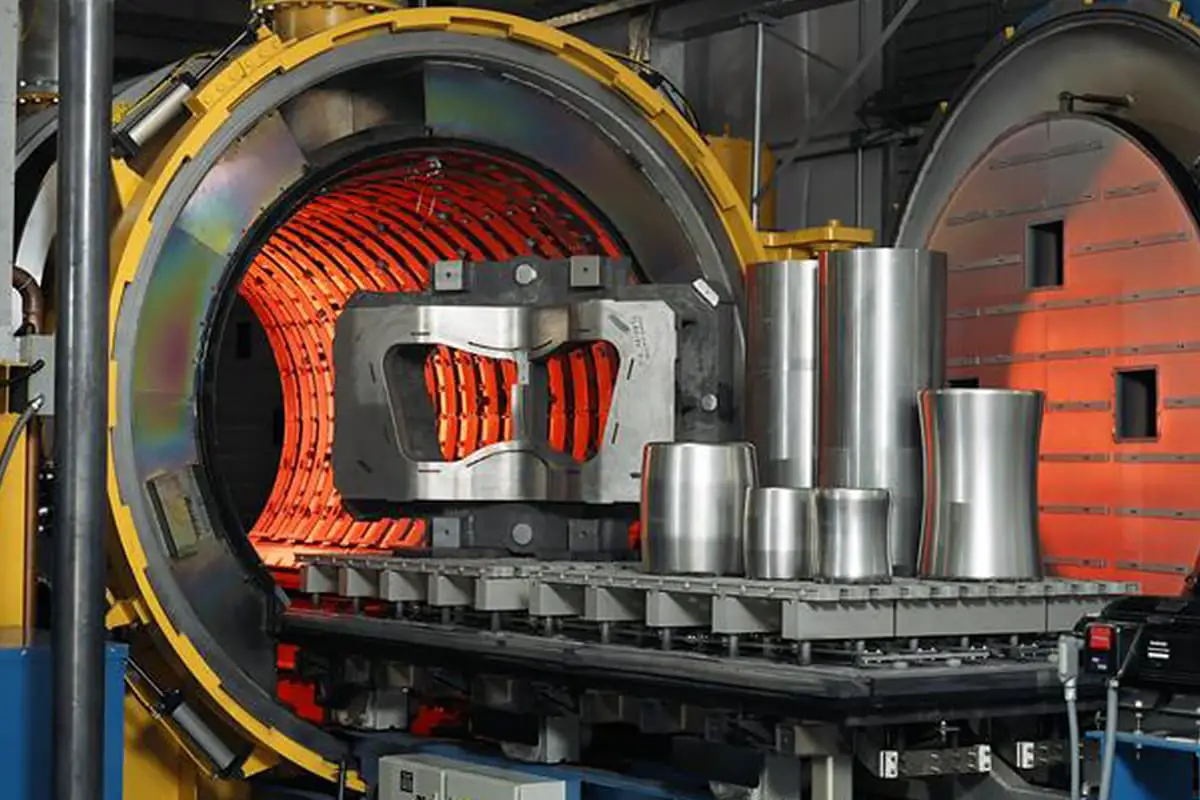

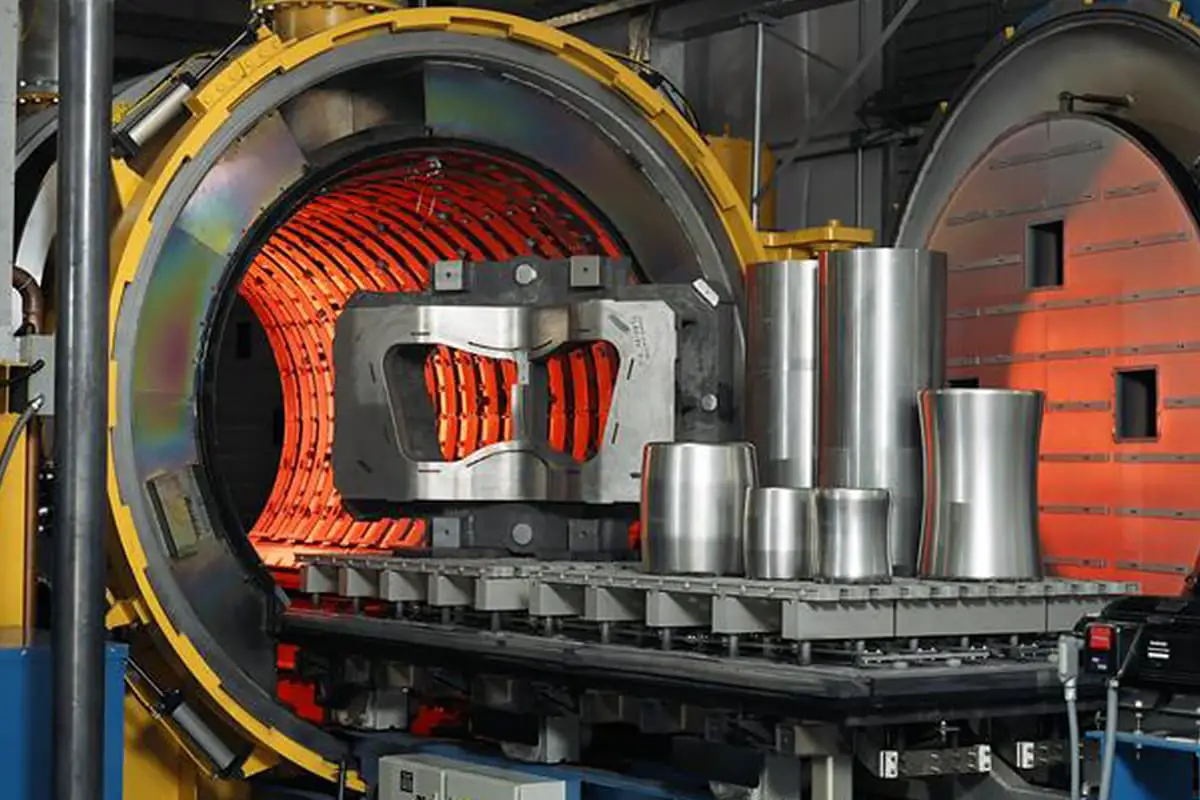

Например, источник деталь была один раз вертикально подвешена и нагрета в печи с защитной атмосферой при температуре 860±10℃ в течение 30 минут. После выдержки деталь вертикально закаливали в охлаждающем масле.

После закалки общая длина пружины уменьшилась на 27 мм, а шаг в верхней и нижней части деформировался по-разному из-за разницы во времени при входе в закалочная среда.

При изменении метода горизонтального подвешивания пружины на центральном валу в печи и сохранении всех остальных процессов в неизменном виде искажение после закалки значительно улучшилось - шаг стал равномерным, а общая усадка по длине - незначительной.

Особенно это касается тонких заготовок, которые не только не должны плотно укладываться в печи боком, но и необходимо учитывать возможность деформации, вызванной перекатыванием нагревательной среды в печи с соляной ванной.

При загрузке в печь соляной ванны тонких и легких заготовок, похожих на стержни, печь сначала поднимают до температуры, немного превышающей температуру закалки, отключают питание, а затем загружают заготовку в печь соляной ванны. Загрузка печи должна быть равномерной, а заготовка нагревается без питания, чтобы уменьшить ее деформацию при закалке.

Для заготовок сложной формы и значительных перепадов толщины, особенно если их материалы имеют высокое содержание углерода и элемент сплава содержание, процесс нагрева должен быть медленным и равномерным, полностью используя процесс предварительного нагрева.

Если одного предварительного нагрева недостаточно, используйте вторичный или третичный нагрев. Для больших заготовок, которые все еще деформируются при предварительном нагреве, можно использовать коробчатую защиту для нагрева в печи сопротивления коробчатого типа.

Помимо ограничения скорости повышения температуры при нагреве, можно увеличить изотермичность процесса, чтобы уменьшить деформацию при закалке, вызванную слишком быстрым нагревом.

Закалочная деформация в первую очередь является результатом процесса охлаждения. Соответствующий выбор закалочной среды, квалифицированные навыки работы и каждый этап процесса охлаждения непосредственно влияют на деформацию заготовки при закалке.

Чтобы твердость заготовки после закалки соответствовала проектным требованиям, во время закалки следует по возможности использовать более мягкую закалочную среду.

Например, использование нагретой ванны для охлаждения (выпрямление заготовки, пока она еще горячая, во время охлаждения с помощью нагретой ванны) может быть полезным. По возможности следует использовать закалку с воздушным охлаждением или закалочную среду со скоростью охлаждения между водой и маслом, а не двойную воду и масло. закалка маслом средний.

(1) Закалка с воздушным охлаждением:

Закалка с воздушным охлаждением эффективна для снижения закалочной деформации быстрорежущей стали, хромистой стали и микродеформированной стали с воздушным охлаждением.

Для стали 3Cr2W8V, которая не требует высокой твердости после закалки, воздушная закалка также может быть использована для уменьшения деформации путем соответствующей регулировки температуры закалки.

(2) Закалка с масляным охлаждением:

Масло - это закалочная среда с гораздо меньшей скоростью охлаждения, чем вода. Однако для заготовок с высокой проницаемостью при закалке, небольшими размерами или сложной формой скорость охлаждения масла может считаться слишком высокой.

Для крупных заготовок с плохой проницаемостью при закалке скорость охлаждения масла может оказаться недостаточной. Чтобы разрешить эти противоречия и в полной мере использовать закалку в масле для уменьшения деформации при закалке заготовок, были приняты такие меры, как регулировка температуры масла и повышение температуры закалки.

(3) Изменение температуры закалочного масла:

При использовании закалочного масла для снижения деформации при закалке возникает несколько проблем. При слишком низкой температуре масла деформация при закалке остается высокой, а при слишком высокой температуре масла трудно обеспечить твердость заготовки после закалки.

Для некоторых заготовок повышение температуры закалочного масла может привести к увеличению деформации из-за совместного влияния формы и материала. Поэтому важно определить температуру масла для закалки, исходя из фактических условий материала заготовки, размера сечения и формы, путем проведения экспериментов.

Во время тушения горячим маслом, во избежание пожара, вызванного высокой температурой масла из-за охлаждения при тушении, рядом с резервуаром для масла должно быть установлено необходимое противопожарное оборудование.

Кроме того, необходимо регулярно проверять качество закалочного масла и своевременно его пополнять или заменять.

(4) Повышение температуры закаливания:

Этот метод подходит для заготовок из углеродистой стали небольшого сечения и немного большего размера. легированная сталь Заготовки, которые не могут достичь требуемой твердости после закалки в масле при обычных температурах закалки.

Соответствующее повышение температуры закалки с последующей закалкой в масле позволяет добиться как упрочнения, так и снижения деформации. При использовании этого метода закалки обратите внимание на предотвращение таких потенциальных проблем, как огрубление зерна, снижение механических свойств и сокращение срока службы заготовки из-за повышения температуры закалки.

(5) Градуированное изотермическое закаливание:

Когда твердость может соответствовать проектным требованиям, градуированная изотермическая закалка в нагретой среде ванны должна быть полностью использована для уменьшения деформации при закалке.

Этот метод одинаково эффективен как для низкопроницаемых углеродистых конструкционных и инструментальных сталей с малым поперечным сечением, так и для высокопроницаемых хромистых сталей и заготовок из быстрорежущей стали.

Градуированный изотермический метод охлаждения с закалкой является основным методом закалки для этих виды стали. Этот метод также эффективен для углеродистой и низколегированной конструкционной стали с более низкими требованиями к твердости после закалки.

В процессе использования закалки в горячей ванне необходимо учитывать следующие моменты:

Качество операций, выполняемых в процессе охлаждения, значительно влияет на деформацию, возникающую в результате закалки, особенно при использовании закалочных сред, таких как вода или масло, где мастерство операторов имеет еще большее значение.

(1) Правильное направление погружения в закаливающую среду:

Как правило, симметричные в поперечном сечении и удлиненные стержнеобразные заготовки погружаются в закалочную среду вертикально, а асимметричные заготовки могут погружаться по диагонали.

Правильное направление погружения - это направление, обеспечивающее равномерное охлаждение всех частей заготовки. Сначала в закалочную среду следует погружать медленно остывающие детали, а затем более быстро остывающие.

В реальном производстве важно обращать внимание на влияние формы заготовки на скорость охлаждения. Большая площадь поверхности заготовки не обязательно означает более быстрое охлаждение, особенно если форма детали сложная.

Неравномерное охлаждение может привести к снижению скорости охлаждения по сравнению с деталями с меньшей площадью поверхности. Поэтому направление ввода закалочной среды должно определяться исходя из конкретной формы заготовки.

(2) Движение заготовки в закалочной среде:

Медленно охлаждающиеся детали должны двигаться против потока воды. Симметричные детали должны двигаться в воде симметрично и равномерно, с небольшой амплитудой движения и высокой скоростью.

Вытянутые тонкие заготовки должны быть устойчивы при погружении в закалочную среду и не должны раскачиваться. Такие заготовки лучше всего закаливать с помощью плоскогубцев, а не связывать проволокой.

(3) Скорость погружения заготовки в закалочную среду:

Скорость погружения заготовки в закалочную среду должна быть быстрой. В частности, для удлиненных трубчатых заготовок медленная скорость погружения может привести к усилению изгиба и деформации, а также вызвать большую разницу в деформации между частями трубчатой заготовки, погруженными первыми и последними.

(4) Охлаждение с дополнительной защитой:

Заготовки со значительной разницей в размерах поперечного сечения должны быть связаны и защищены более быстро охлаждающимися частями с помощью таких материалов, как асбестовая веревка или листовой металл для снижения скорости охлаждения этих деталей, что обеспечивает равномерное охлаждение всех частей заготовки.

(5) Время охлаждения заготовки в воде:

Для заготовок, деформированных в результате внутреннее напряжениевремя охлаждения в воде может быть сокращено. И наоборот, для заготовок, деформированных в первую очередь из-за термического напряжения, время охлаждения в воде может быть соответствующим образом увеличено, чтобы уменьшить деформацию после закалки.