Вы когда-нибудь задумывались, почему закалочное масло имеет решающее значение при термообработке? В этой статье рассматриваются принципы и методы выбора правильного закалочного масла, подчеркивается его роль в регулировании скорости охлаждения для достижения желаемых свойств металла при минимизации деформации и трещин. Вы узнаете о кривых охлаждения, влиянии на твердость и о том, как сбалансировать различные технические требования. Это руководство поможет вам принять обоснованное решение о выборе лучшего закалочного масла для ваших нужд.

Процесс термообработки обычно состоит из трех этапов: нагрев, выдержка и охлаждение.

При нагревании перлит превращается в аустенит, а стадия выдержки используется для обеспечения полной аустенизации.

Метод охлаждения зависит от процесса, в основном контролируя скорость охлаждения, что приводит к образованию перлита, бейнита, мартенсита или смеси структур, в зависимости от скорости охлаждения.

Обычно мартенсит образуется во время закалки, а закаленный мартенсит (при низких температурах), троостит (при средних температурах) и сорбит (при высоких температурах) образуются на основе различных температур отпуска после закалки.

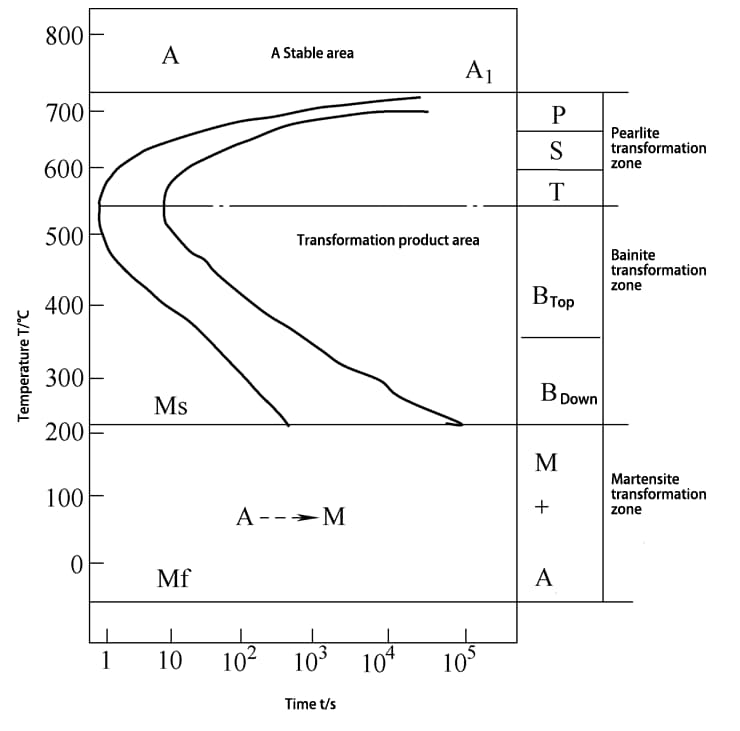

Кривая изотермического превращения заэвтектоидной стали представлена на рисунке 1, которая в основном отражает время инокуляции, время завершения превращения и продукты превращения, необходимые для превращения заэвтектоидной стали при различных температурах.

Рис. 1 Кривая изотермического превращения эвтектоидной стали

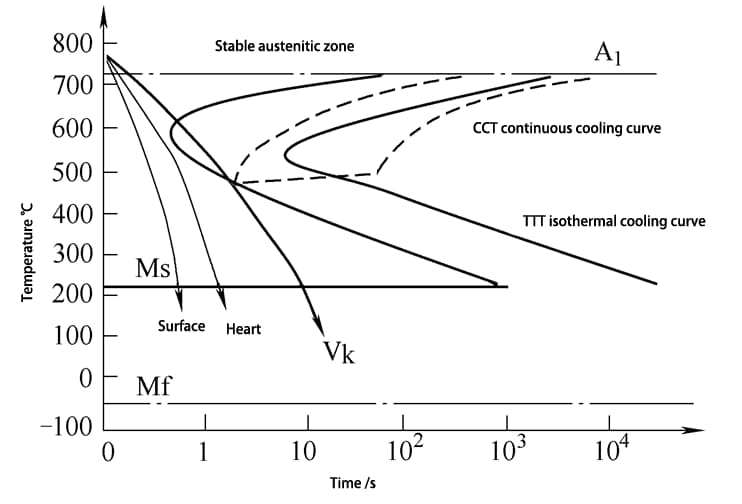

В реальном производстве термообработки существует множество случаев, когда вместо ступенчатого изотермического процесса закалки используется непрерывное охлаждение.

Закалка требует, чтобы скорость охлаждения структура мартенсита должна быть выше критической скорости охлаждения. Скорость охлаждения поверхности детали обычно выше, чем скорость охлаждения сердцевины.

Одним из принципов выбора закалочного масла является то, что оно должно обеспечивать скорость охлаждения выше, чем критическая скорость охлаждения для получения мартенсита в процессе закалки. Кроме того, важно учитывать необходимость минимизации деформации и предотвращения трещин.

Скорость охлаждения должна быть умеренной и не чрезмерной, как показано на рис. 2.

Рис. 2 Кривая TTT и кривая CCT эвтектоидной углеродистой стали

Согласно закону превращения стали при охлаждении, ожидается, что скорость охлаждения будет высокой в области критической температуры и что сталь пройдет через нос Кривая C как можно быстрее, чтобы предотвратить превращение в перлитную или бейнитную структуру.

В опасной зоне, где начинается мартенситное превращение, скорость охлаждения должна быть замедлена, чтобы уменьшить деформацию и даже трещины, вызванные структурными напряжениями, возникающими в результате структурного превращения.

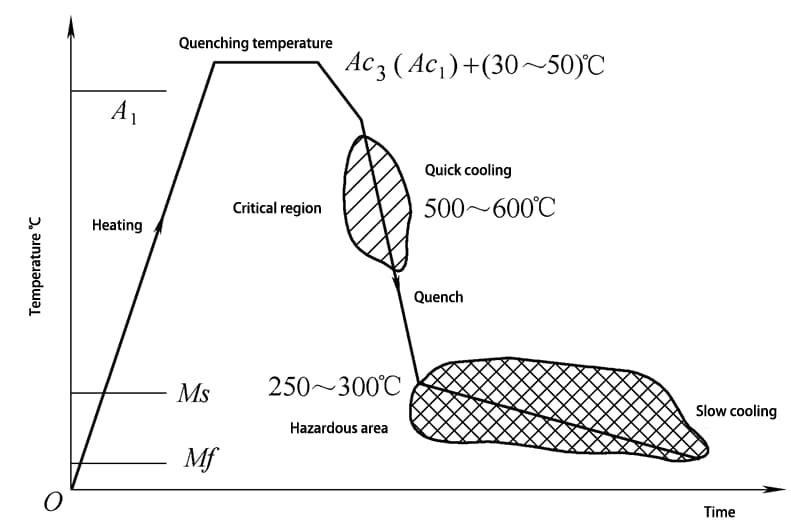

Так происходит при двухжидкостной закалке, которая предполагает сначала закалку в воде, а затем охлаждение в масле.

Для одножидкостной закалки охлаждающая среда должна обладать следующими характеристиками охлаждения: быстрое охлаждение в области критической температуры и медленное охлаждение в области опасной температуры.

Второй принцип выбора закалочного масла заключается в обеспечении быстрого охлаждения при высоких температурах и медленного охлаждения при низких температурах, при этом учитываются требования к твердости и деформации, как показано на рисунке 3.

Рис. 3 Схематическая диаграмма идеального метода закаливания

Масло для закалки при термообработке должно обладать описанными выше охлаждающими свойствами.

Скорость охлаждения деталей должна быть быстрой в области критических температур и медленной в области опасных температур.

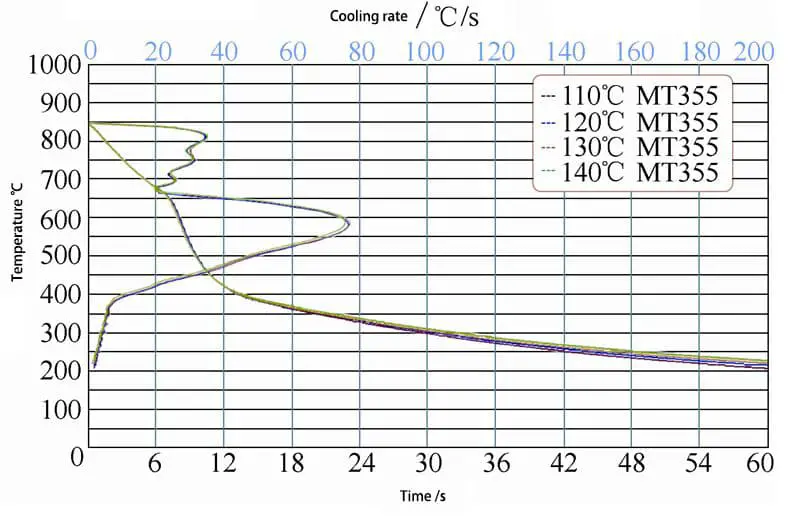

На рисунке 4 представлена кривая характеристик охлаждения закалочного масла Houghton MT355 при различных температурах масла, иллюстрирующая зависимость между временем охлаждения образца, скоростью охлаждения и температурой, а также охлаждающую способность закалочного масла при различных температурах.

Рис. 4

Критическая скорость охлаждения для разных материалов различна, а требования к твердости деталей также отличаются в зависимости от их назначения.

Кроме того, требования к точности и контролю деформации деталей также различаются, поэтому необходимо выбирать закалочное масло с соответствующей скоростью охлаждения в зависимости от фактических требований к твердости, процесса контроля деформации и технических требований.

После выбора закалочного масла необходимо отрегулировать различные меры контроля, такие как температура закалки, температура масла, скорость и время охлаждения смеси, время подачи масла и т.д., контролируя качество сырья (детали и масла), сочетая процесс закалки после закалки, температуру закалки и параметры времени закалки, чтобы удовлетворить требования к твердости и металлографической структуре деталей.

Деформация при термообработке должна находиться в разумных пределах благодаря настройке и контролю параметров процесса термообработки, а также координации холодной и горячей обработки.

Принцип выбора закалочного масла в процессе закалки при термообработке уже обсуждался: масло должно обладать охлаждающей способностью, позволяющей достичь требуемой твердости, иметь быструю скорость охлаждения и не давать трещин.

Кроме того, деформация при термообработке должна оставаться в разумных пределах, что требует более низкой скорости охлаждения. Задача состоит в том, чтобы найти оптимальный баланс между этими противоречивыми требованиями.

Требование к различной скорости охлаждения зависит от температурного диапазона. Этим руководствуются при разработке закалочных масел для термообработки.

Из-за ограничений в условиях обнаружения, грубый выбор закалочная среда можно сделать, основываясь на общих знаниях и опыте в области производственного процесса термообработки. Дальнейшая проверка может быть проведена с помощью испытаний.

Широкое использование приборов для определения характеристик охлаждения позволяет анализировать и сравнивать характеристики охлаждения различных закалочных масел, что помогает оптимизировать процесс выбора.

Условные испытания или аутсорсинг испытаний, а также требование к нефтяным компаниям предоставлять отчеты об испытаниях охлаждающих характеристик закалочного масла могут обеспечить научную основу для выбора лучшего закалочного масла.

При использовании этого метода существует множество вариантов закалочных масел, отвечающих требованиям, предъявляемым к их применению.

В соответствии с реальными условиями производства и политикой компании в области качества, наиболее подходящее закалочное масло должно быть выбрано путем всестороннего сравнения, учитывающего не только требования к охлаждающей способности, но и другие технические показатели.

При выборе следует учитывать стабильность и устойчивость к окислению закалочного масла, повторяемость и воспроизводимость характеристик охлаждения, яркость, безопасность и стоимость.

Технические требования к закалочному маслу, изложенные в QB/T0001-2007, JB/T7951 и SH/T0220, должны соответствовать кинематической вязкости, температуре вспышки, температуре воспламенения, влажности, температуре застывания, коррозии, яркости, давлению насыщенных паров (для вакуумного закалочного масла), термоокислительной стабильности, эффективности охлаждения, максимальной скорости охлаждения и времени охлаждения при термообработке.

Принцип и метод выбора масла для тушения были описаны выше.

Охлаждающие свойства закалочного масла зависят от многих факторов, включая базовое масло и присадки, и находятся в широком диапазоне.

Закалка является важнейшим этапом процесса термообработки и должна выбираться с особой тщательностью.

После анализа и сравнения различных вариантов можно дать предварительную рекомендацию по выбору закалочного масла. Затем эта рекомендация должна быть проверена с помощью испытаний, а также с учетом эффективности использования в отрасли, отзывов на рынке и технических требований, безопасности, качества, стоимости и других факторов. Наконец, можно определиться с выбором закалочного масла.