Вы когда-нибудь задумывались, что отличает высокопрочные болты от обычных? Высокопрочные болты разработаны таким образом, чтобы выдерживать экстремальные нагрузки за счет статического трения, что делает их незаменимыми в строительстве и машиностроении, где прочность и безопасность имеют первостепенное значение. В этой статье рассказывается об их уникальной конструкции, отличиях от обычных болтов и о том, почему они имеют решающее значение для создания надежных и устойчивых конструкций. Узнайте, как эти болты способствуют повышению производительности и надежности в сложных условиях эксплуатации.

Ультравысокопрочный болт с фрикционной рукояткой представляет собой значительное достижение в технологии крепежа, обеспечивая повышенную производительность при минимальных размерах и весе. Эта инновационная конструкция болта сохраняет силу зажима, эквивалентную традиционным болтам, несмотря на уменьшенные размеры, что дает ряд ключевых преимуществ:

Высокопрочные болты с фрикционным захватом, также известные как болты HSFG, - это специализированные крепежные элементы, разработанные для применения в условиях высоких нагрузок, где стабильность соединения имеет решающее значение. Эти болты работают по принципу трения, а не прочности на срез. При затягивании с определенным моментом они создают зажимное усилие, которое создает трение между соединенными деталями, эффективно "фиксируя" их вместе.

Основные характеристики болтов HSFG включают:

Вариант Ultra High-Strength еще больше усиливает эти свойства, расширяя границы возможного в конструкции и применении болтов.

Физический крепеж марки 16.8 и 19.8

Высокопрочный болт, более точно называемый высокопрочным болтом с фрикционным захватом (HSFG), - это специализированный крепеж, предназначенный для ответственных конструкционных применений. Хотя термин "высокопрочный болт" широко используется в строительстве, важно понимать его полное обозначение, чтобы избежать неверных представлений о его назначении и свойствах.

Отличительная особенность болтов HSFG заключается не только в прочности материала, но и в их инженерной способности развивать и поддерживать высокие усилия зажима. Эти болты разработаны для предварительного нагружения до определенного напряжения, создающего фрикционный захват между соединяемыми элементами, который противостоит сдвигающим усилиям за счет статического трения, а не сдвига в хвостовике болта.

Миф 1: Класс материала выше 8,8 определяет "высокопрочный болт"

Это распространенное заблуждение. Ключевым отличием высокопрочных болтов от стандартных является способ их применения и механизм переноса нагрузки, а не только прочность материала. Болты HSFG специально разработаны и изготовлены для:

В британских и европейских стандартах болты HSFG обычно относятся к классам 8.8 и 10.9 (согласно BS EN 14399), а в американских стандартах они соответствуют ASTM A325 и A490. Однако важно отметить, что не все болты этих классов автоматически считаются болтами HSFG. Обозначение зависит от конкретного процесса производства, обработки поверхности и предполагаемого применения.

Стандартные болты, к которым относятся марки 4.6, 5.6, 8.8, 10.9 и 12.9 (как указано в BS 3692), предназначены для различных условий нагружения и не обязательно обеспечивают такой же уровень предварительного натяжения или фрикционного захвата, как болты HSFG.

Подводя итог, можно сказать, что различие между высокопрочными болтами (HSFG) и обычными болтами включает в себя:

Таблица2 Обозначения классов прочности стальных болтов и винтов

| Обозначение класса прочности | 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 10.9 | 12.9 |

| Прочность на разрыв Rm мин.Н/мм2 | 400 | 400 | 500 | 500 | 600 | 800 | 1000 | 1200 |

| Напряжение текучести Re мин.Н/мм2 | 240 | 320 | 300 | 400 | 480 | – | – | – |

| Напряжение при постоянном заданном пределе R0.2 Н/мм2 | – | – | – | – | – | 640 | 900 | 1080 |

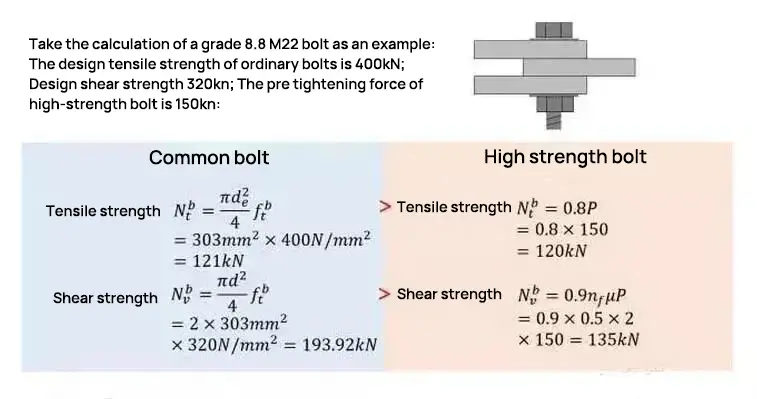

Согласно GB50017, рассчитайте прочность на растяжение и сдвиг одного обычного болта класса B марки 8.8 и высокопрочного болта марки 8.8.

Чтобы ответить на вопрос, в чем заключается "сила" высокопрочных болтов, важно сначала понять условия работы конструкции и законы упруго-пластической деформации как обычных, так и высокопрочных болтов.

Изучая предельное состояние при разрушении конструкции, мы видим, что, хотя расчетные значения прочности на растяжение и сдвиг могут быть выше для обычных болтов той же марки, истинная сила высокопрочных болтов заключается в их способности выдерживать более экстремальные нагрузки без разрушения.

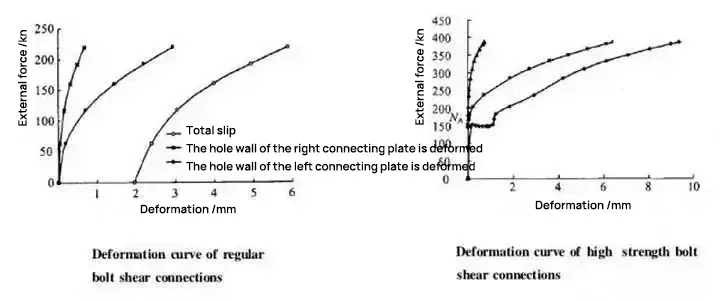

Кривые напряжения-деформации обычных и высокопрочных болтов в условиях эксплуатации

Предельное состояние при отказе конструкции

Для обычного болтовое соединениеСам болт подвергается пластической деформации, превышающей расчетный предел, что приводит к сдвигу болта. Во время этого процесса между соединительными пластинами происходит относительное проскальзывание, прежде чем болт начинает испытывать сдвиг. Это приводит к упруго-пластической деформации и восприятию сдвигающей силы.

В отличие от этого, для высокопрочного болтового соединения статическое трение между эффективными поверхностями трения является начальным фактором, воспринимающим сдвигающее усилие.

При увеличении нагрузки сила трения может стать недостаточной для сопротивления силе сдвига, и статическая сила трения будет преодолена. Это приводит к относительному смещению двух стальных пластин, что считается отказом при проектировании.

Однако даже в этом случае стержень болта может использовать свою собственную упруго-пластическую деформацию, чтобы выдержать сдвиг при контакте с соединительной пластиной.

Миф 2: Высокая несущая способность - это высокая прочность болта?

Согласно расчетам для одного болта, расчетная прочность на растяжение и сдвиг высокопрочных болтов ниже, чем у обычных болтов. Однако истинная прочность высокопрочных болтов заключается в их расчетных совместных свойствах.

Когда соединение находится в нормальных рабочих условиях, относительное проскальзывание исключено, а значит, упруго-пластическая деформация минимальна, а жесткость соединения высока. Это приводит к большому запасу прочности соединения, даже если количество болтов не уменьшается по сравнению с конструкцией, использующей обычные болты.

Высокопрочные болты подходят для использования в главных балках и других местах, где требуется высокая жесткость узлов, что соответствует основному принципу сейсмического проектирования - "сильные узлы и слабые члены".

Таким образом, сила высокопрочных болтов заключается не в расчетном значении их несущей способности, а в большой жесткости, высокой безопасности и устойчивости к повреждениям проектируемых соединений.

Из-за различий в принципах расчетных напряжений существуют значительные различия в методах, используемых для строительного контроля обычных и высокопрочных болтов.

Требования к контролю обычных и высокопрочных болтов

| Болт | Общие 8.8 | Высокая прочность 8.8 | ||||||

| Стандарт | BS3692 | ISO898 | Экспериментальное значение партии | BS4395-1 | ISO891 | Экспериментальное значение партии | ||

| Растяжка | Предел текучести | МПа | 640 | 885 | 635 | 817 | ||

| Прочность на разрыв | МПа | 830 | 959 | 827 | 944 | |||

| Расширяемость | % | 12 | 29 | 12 | 24 | |||

| Процентное сокращение площади | 52 | 53 | 52 | 58 | ||||

| AKV | J | - | - | 30J | 33J | |||

| Химический анализ | R | R | R | R | ||||

| Испытание на твердость | HRC | 23-34 | 29.8 | 25-34 | 28.9 | |||

| HV10 | 256-335 | 294 | 260-330 | - | ||||

| Усилие нагружения | кН | 212 | - | 207 | - | |||

Требования к механическим характеристикам обычных болтов той же марки несколько выше, чем у высокопрочных.

Однако к высокопрочным болтам предъявляются более высокие требования по восприятию энергии удара по сравнению с обычными болтами.

Маркировка обычных и высокопрочных болтов является основным методом идентификации болтов одного и того же класса на месте. Также необходимо различать высокопрочные болты по британским и американским стандартам, так как расчет значений крутящего момента в них может отличаться.

С точки зрения стоимости обычные болты примерно на 70% дешевле высокопрочных. Учитывая сравнение требований к их приемке, можно сделать вывод, что стоимость высокопрочных болтов выше для обеспечения их ударной энергии (вязкости).

Независимо от сложных нагрузок, которые они выдерживают, наиболее распространенной формой разрушения высокопрочных болтов является усталостное разрушение.

Еще в 1980 году эксперты изучили 200 случаев разрушения болтовых соединений и обнаружили, что более 50% были вызваны усталостным разрушением.

Поэтому очень важно повысить усталостную прочность высокопрочных болтов.

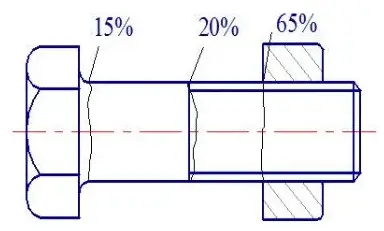

Сайт усталостное разрушение болтов имеет следующие характеристики:

Для болтов основными формами разрушения являются пластическая деформация резьбовой части и усталостное разрушение винта. Из них большинство повреждений происходит следующим образом:

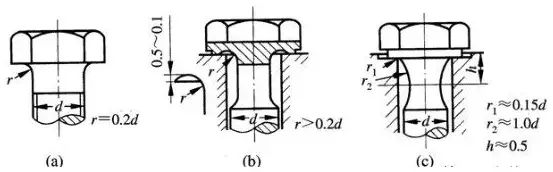

Строго контролируйте конечный размер болтов, чтобы исключить концентрацию напряжений:

a. Используйте большое переходное филе

b. Вырезание разгрузочной канавки

c. Вырезание подрезов на конце нити

d. Оптимизация угла наклона головки болта также может эффективно снизить концентрацию напряжений

e. Используйте армированную нить

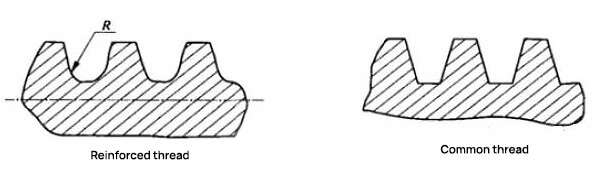

Основными отличиями усиленной резьбы от обычной являются малый диаметр (d1) наружной резьбы и радиус галтели корневого перехода (R).

Основные характеристики усиленной резьбы включают больший малый диаметр (d1) по сравнению с обычной резьбой, увеличенный радиус галтели корневого перехода (R) и снижение концентрации напряжений в болте.

Существуют специальные требования к радиусу галтели корневого перехода (R) в армированной резьбе: R+ = 0,18042P и rmin = 0,15011P, где P - шаг. В отличие от этого, для обычной резьбы, которая может иметь даже прямой участок, таких требований нет.

Улучшение контроля над термообработкой и обработка поверхности Процессы, происходящие при изготовлении болтов, могут эффективно повысить их усталостную прочность.

a. Термическая обработка

Болты подвергаются термической обработке с последующей прокаткой для создания значительного остаточного сжимающего напряжения, которое замедляет образование и рост трещин и усиливает их усталостная прочность. Важно предотвратить обезуглероживание в процессе термической обработки и сравнить усталостную прочность болтов с поверхностным обезуглероживанием и без него.

Наличие обезуглероживания приводит к окислению углерода в слое, что приводит к уменьшению количества цементита в металлографической структуре и снижению прочность и твердость по сравнению с обычными конструкциями. Как правило, усталостная прочность болтов снижается на 19,8% в условиях поверхностного обезуглероживания.

b. Фосфатирование

Фосфатирование поверхностей болтов предотвращает появление ржавчины и обеспечивает стабильное трение при сборке. Кроме того, она может уменьшить износ.

В процессе накатывания нити уменьшается трение между нитепрокатным кругом и винтовая резьба может положительно повлиять на распределение напряжений на резьбе болта после накатывания и уменьшить шероховатость поверхности резьбы.

Напряжение в обычном болтовом соединении передается в основном на первые три напряженные резьбы. Когда начальная предварительная нагрузка значительна, в корнях некоторых резьб возникает пластическая деформация, приводящая к остаточное напряжение на этих корнях. Это остаточное сжимающее напряжение повышает усталостную прочность нитей.

Кроме того, пластическая деформация резьбы улучшает распределение напряжений и снижает контактное давление, а также повышает усталостную прочность резьбы. Чем больше предварительный натяг, тем лучше болтовое соединение сопротивляется разделению и ослаблению предварительного натяга. Это приводит к повышению эффективной усталостной прочности болтовое соединение.

Поэтому увеличение усилия предварительной затяжки в болтовом соединении повышает его способность противостоять усталостному разрушению при циклических внешних нагрузках и снижает риск усталостного разрушения от вибрации и ударных нагрузок или ограниченной перегрузки.