Что делает высокопрочные болты столь важными в современном машиностроении? По мере того как машины и конструкции становятся все более мощными и сложными, требования к болтам растут в геометрической прогрессии. В этой статье мы рассмотрим материалы и механизмы, лежащие в основе высокопрочных болтов, изучим их работу в экстремальных условиях и расскажем о последних достижениях. Узнайте, как эти болты разработаны, чтобы выдерживать самые высокие нагрузки, обеспечивая безопасность и надежность всего, от небоскребов до автомобильных двигателей. Узнайте о будущем материалов для болтов и о том, что это означает для следующего поколения инженерных задач.

Аннотация: Растущие требования к высокопрочным болтам, а также расширение областей их применения привели к повышению требований к характеристикам высокопрочной болтовой стали. Сталь должна не только обладать высокой прочностью, но и обеспечивать надежную работу.

В данной статье рассматривается текущее состояние исследований, механизмы упрочнения и широко используемые материалы для высокопрочных болтов, а также освещаются будущие тенденции в их развитии.

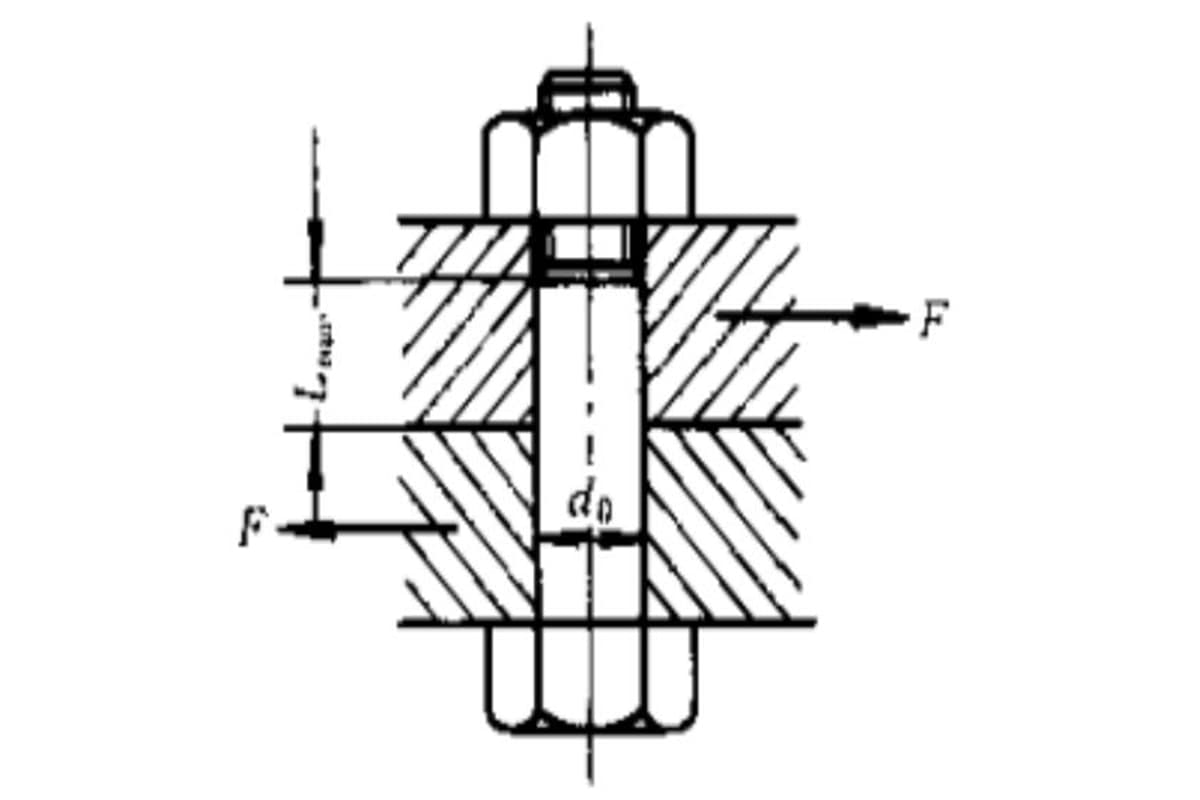

Крепежные элементы, такие как болты, играют важнейшую роль в соединении, позиционировании и герметизации механических компонентов. Болты - самый распространенный тип крепежа.

По мере того как машины, оборудование и строительные проекты продолжают расширяться и совершенствоваться в плане мощности и скорости, условия работы и уровень нагрузки на болты становятся все более требовательными. Это привело к необходимости использования более прочной стали для болтов.

Например, насосы питательной воды высокого давления, используемые в сверхкритических и ультрасверхкритических генерирующих установках, требуют более прочных болтов, чтобы их уплотнительные и несущие функции могли соответствовать растущим требованиям к давлению подачи воды.

Высокопрочные болты также являются важнейшими компонентами при строительстве крупных решетчатых конструкций, например, общественных зданий. Эти болты передают переменные внутренние усилия, вызванные переменными нагрузками, и напрямую связаны с общественной безопасностью.

Оригинальные болты, используемые в автомобилях и мотоциклах, особенно болты двигателя, с трудом справляются с высокими требованиями к нагрузкам в двигателях. Высокопрочные болты могут уменьшить размер и массу болтов, что поможет снизить вес автомобиля и потребление энергии.

Кроме того, высокая прочность болтов способствует миниатюризации и компактности других автомобильных конструкций.

В заключение следует отметить, что высокопрочные болты имеют значительную практическую ценность и перспективу для широкого спектра применения.

Уровни прочности высокопрочных болтов делятся на четыре категории: 8.8, 9.8, 10.9 и 12.9. Механические свойства болтов каждого уровня приведены в таблице 1.

Исходя из качества высокопрочной болтовой стали, ее можно разделить на три категории: текущее качество, потенциальное качество и конечное качество.

Болты, работающие во влажной или коррозионной атмосфере, должны обладать низкой чувствительностью к замедленному разрушению. Болты, испытывающие знакопеременные и ударные нагрузки, должны обладать повышенной усталостной прочностью и сопротивлением многократному ударному растяжению, чтобы противостоять усталости и многократным ударным разрушениям. Для болтов, работающих в суровых холодных районах, необходимы низкие температуры вязко-хрупкого перехода в материалах болтов.

Таблица.1 Индексы высокопрочный болтмеханические свойства

| Механические свойства | Марка болта | ||||

| 8.8 | 9.81040-1180 | 10.9 | 12.9 | ||

| ≤M16 мм | >M16 мм | ||||

| Прочность на разрыв/МПа | 800-980 | 830~980 | 32~39 | 1040-1180 | 1220~1380 |

| Твердость по Роквеллу/HRC | 22~32 | 23~34 | 10.9 | 32~39 | 39~44 |

В зависимости от условий эксплуатации высокопрочных болтов к их механическим свойствам обычно предъявляются следующие требования:

Высокопрочные болты стали применяться в Китае относительно недавно. Впервые они были применены на некоторых железнодорожных мостах в 1960-х годах, а затем на стальных конструкциях котлов в 1980-х годах.

В 1990-х годах Китай начал внедрять иностранные автомобили и технологии производства и обнаружил болты с классом прочности 12,9, пределом прочности на растяжение 1200 МПа и предел текучести 1080 МПа. На тот момент эти болты были самыми высокопрочными среди автомобильных болтов.

После того как FAW Group импортировала двигатель Chrysler 488 из США, болты маховика стали зависеть от импорта. Чтобы добиться локализации, FAW Group определила материалы, используемые для болтов маховика в США, и высокопрочные болты, используемые для немецких автомобилей Audi, которые были эквивалентны ML35MnMo и ML35CrMo соответственно, сравнив состав иностранных высокопрочных материалов для болтов с существующими материалами в Китае.

Поэтому в качестве материала для отечественного опытного производства болтов маховика марки 12.9 была выбрана сталь ML35CrMo. Обезуглероженный слой на поверхности сырья был удален с помощью технологии отслаивания материала. После холодной ковки и испытаний на закалку, отжигВ результате испытаний процесса закалки и отпуска, испытаний готовой продукции, стендовых испытаний и испытаний под нагрузкой были успешно разработаны высокопрочные болты со свойствами, эквивалентными свойствам болтов маховика двигателя CA488.

Ван Ронгбин и др. использовали рейку структура мартенсита для улучшения характеристик высокопрочных болтов. Они также могут получить высокопроизводительные болты класса выше 10.9 и частично заменить закалка и отпуск высококачественная конструкционная сталь. Низкоуглеродистая мартенситная (реечная мартенситная) сталь широко используется благодаря высокой прочности, пластичности, вязкости и низкой чувствительности к надрезу.

Компания Taiyuan Iron and Steel Co., Ltd. разработала серию низкоуглеродистых мартенситных крепежных сталей для автомобильной промышленности и производства стандартных деталей. Например, ML15MnVB, ML20MnVB, ML15MnB и ML15Mn используются для производства высокопрочных болтов классов 8.8, 9.8 и 10.9, которые достигли хороших результатов.

Ленг Гуанронг и его команда успешно контролировали свойства низкоуглеродистой среднелегированной стали (22Cr2Ni4MoV), чтобы достичь прочности на разрыв 1560 МПа, удлинения 12%, твердости 45 HRC и энергии удара 60 Дж с помощью соответствующего процесса термообработки.

Однако высокопрочные болты из этого материала лишь с трудом удовлетворяют требованиям четырехвалкового стана 2500 мм к механическим свойствам болтовых материалов. Кроме того, средний срок службы болтов составляет всего два месяца, что нельзя назвать удовлетворительным с точки зрения долговечности.

Для повышения прочности материала Пан Зуйи и др. использовали материал 22Cr2Ni4MoV и контролировали химический состав, структуру и свойства с помощью закалки+низкотемпературного отпуска или закалки+высокотемпературного отпуска. закалка термическая обработка процесс. Это позволило добиться оптимального сочетания прочности, пластичности и вязкости стали.

Недавно разработанная высокопрочная сталь для болтов обеспечивает длительный срок службы болта 2500 мм карданного шарнира четырехвалковой реверсивной мельницы.

Однако когда предел прочности превышает 1200 МПа, замедленное разрушение становится серьезной проблемой. Высокопрочные болты представляют собой детали с насечкой и обладают высокой чувствительностью к насечке, что делает их подверженными замедленному разрушению в месте концентрации напряжения в насечке. В результате область их применения ограничена.

Для решения этой проблемы Хуэй Вэйцзюнь и др. увеличили содержание Mo и добавили микролегирующие элементы V и Nb, одновременно снизив содержание Mn и примесных элементов P и S, в 42CrMo состав материала. Они разработали высокопрочную болтовую сталь ADF1, которая обладает хорошим сопротивлением замедленному разрушению при уровне прочности 1300 МПа.

Дальнейший анализ показывает, что размер зерна стали был измельчен с примерно 12 мкм до примерно 5 мкм. Это измельчение в сочетании с эффектом вторичного упрочнения карбидами Mo и V и циклической термообработкой значительно увеличило критическое напряжение при растяжении с надрезом.

Таким образом, можно сделать вывод, что сопротивление замедленному разрушению высокопрочных болтов может быть улучшено путем изменения содержания сплава, добавления коррозионно-стойких легирующих элементов, измельчения зерен, уменьшения сегрегации по границам зерен, повышения температуры отпуска и нейтрализации вторгшегося водорода.

Благодаря этим мерам в серии ADS от Sumitomo Metal, серии KNDS от Kobe Iron и серии ADF от China Iron and Steel Research Institute была успешно разработана высокопрочная болтовая сталь с хорошим сопротивлением замедленному разрушению.

Однако, по сравнению с развитыми странами, уровень исследований и разработок высокопрочной стали для болтов в Китае все еще остается относительно отсталым. В настоящее время только такие материалы, как ML20MnVB, ML35CrMoV и 35CrMo, могут соответствовать требованиям, предъявляемым к высокопрочным болтам класса 12.9.

В 2005 году Китай все еще импортировал шатунные болты марки 12.9, используемые в автомобильных двигателях, из-за отсутствия высокопрочной стали для болтов отечественного производства.

Хотя Хуэй Вэйцзюнь и другие разработали высокопрочный материал для болтов на 1300 МПа, 42CrMoVNb, на основе 42CrMo, его практические характеристики требуют дальнейшего изучения.

Сайт свойства материала для высокопрочных болтов зависит от условий эксплуатации.

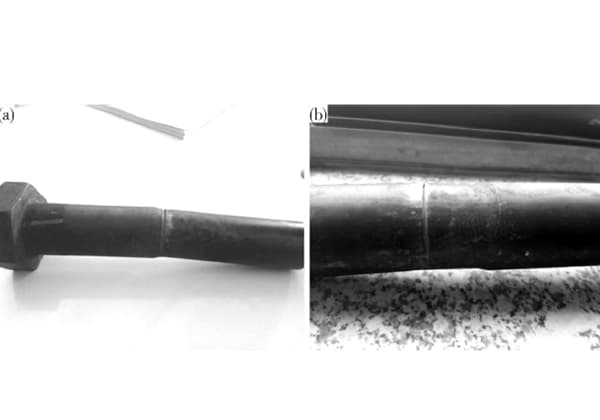

Ян Синьлинь и его коллеги обнаружили, что материал 35CrMnSiA, используемый для высокопрочных болтов в морской среде, подвержен разрушению во время эксплуатации.

Анализ показал, что разрушение болта не было вызвано обычным водородное охрупчиваниено коррозии под напряжением, вызванной сильной коррозией морской атмосферы и морской воды на материалах болтов.

Было высказано предположение, что замена покрытия и повышение уровня обнаружения готовых изделий повысит устойчивость болтов к коррозионному растрескиванию под напряжением, но проблема характеристики материала недостатки остались нерешенными.

Учитывая условия эксплуатации, Фанг Донг и его команда выбрали материал 16Co14Ni10Cr2Mo для замены 35CrMnSiA.

Эта сталь отличается высокой прочностью, хорошей пластичностью, вязкостью и отличными общими характеристиками.

Несмотря на то, что эта технология широко используется в авиации, она впервые применяется для изготовления болтов большого сечения и в морской среде.

Испытания в имитации морской среды показали, что болт M56 из стали 16Col4Nil0Cr2MoE не разрушается из-за низкотемпературной хрупкости или хрупкости с надрезом. Кроме того, коррозионное растрескивание под напряжением и разрушение от перегрузки не происходят в состоянии предварительной затяжки, даже если покрытие изношено, а нормальная эксплуатация не вызывает разрушения от перегрузки.

Болтовое изделие безопасно в течение одного года при практическом использовании. Исследования китайских ученых в области высокопрочных болтов были сосредоточены на механизме разрушения при водородном охрупчивании, совершенствовании процесса термообработки и анализе разрушения высокопрочных болтов. Эти исследования закладывают основу для разработки высокопрочных материалов для болтов в будущем.

Характеристики высокопрочных болтовых материалов в значительной степени зависят от сплава и микроэлементов. Исследования показали, что добавление микролегирующих элементов, таких как 0,02% Ti, в незакаленную и закаленную сталь позволяет осадить фазу, которая предотвращает рост зерна при нагреве и горячей обработке, а также укрепляет матрицу при охлаждении, улучшая общие свойства стали.

Однако не все осадки улучшают комплексные свойства стали. С помощью Thermo scale и программного обеспечения Dicta были рассчитаны осадки в микролегированной стали 40MnV.

Состав, морфология и распределение осадков были изучены с помощью электролитического анализа, рентгеновской дифракции и просвечивающей электронной микроскопии. Результаты показывают, что небольшое количество N и Ti в стали может вызвать осаждение крупных частиц TiN размером 50 нм в твердо-жидкостной двухфазной зоне.

Согласно теории Гладмана, частицы (Ti, V) (C, N), осажденные в твердо-жидкой двухфазной зоне, не могут предотвратить рост зерна во время нагрева. Напротив, эти крупные частицы ухудшают свойства стали.

Снижая содержание N или Ti, можно эффективно уменьшить температуру осаждения и количество TiN в твердо-жидкостной двухфазной зоне, обеспечивая большее осаждение VN. Приблизительно 0,02% Ti в микролегированной стали должно быть снижено до соответствующего диапазона, а содержание N также должно контролироваться в соответствующем диапазоне.

Изучение влияния элементов сплава на свойства материалов позволяет создать основу для разработки новых высокопрочных материалов для болтов. Однако сам по себе правильный состав сплава не может гарантировать, что разработанные болты будут соответствовать реальным эксплуатационным требованиям. Только благодаря разумному процессу термообработки и согласованию твердости, прочности, пластичности и вязкости материала можно создать болты с превосходными эксплуатационными характеристиками.

30NCD16 - это высокопрочный легированная сталь с высокой жаростойкостью, прочностью и вязкостью после средневысокого отпуска. Лю Сянцзян и Лю Хуа изучили влияние температуры закалки и отпуска на структуру и свойства 30NCD16.

Они определили, что оптимальный процесс термообработки для высокопрочной стали 30NCD16 находится в диапазоне от 840 до 870 ℃. После закалки и отпуска при температуре 560 ℃ можно получить тонкую и однородную структуру сорбита. Прочность стали на растяжение составляет более 1200 МПа, а энергия удара Акус - более 50 Дж.

Ван Гэньцзи и др. исследовали влияние различных процессов термообработки на микроструктуру и механические свойства толстого листа из низколегированной высокопрочной стали Q390, используя наблюдение за микроструктурой и измерение механических свойств.

Результаты показывают, что нормализация при температуре 920 ℃ в течение 36 минут может полностью аустенизировать смешанную кристаллическую структуру в горячекатаной высокопрочной низколегированной стали Q390. стальная пластинаВ результате чего достигается измельчение зерна. Последующее охлаждение превращает его в полигональный феррит и перлит, что приводит к превосходным комплексным механическим свойствам.

Удлинение и ударная вязкость стали CrNiMoBNb16-16 значительно выше, чем в горячекатаном состоянии, и разрушение при растяжении Явление расслоения полностью исключено. Эта высоколегированная сталь является важным материалом для промышленного производства, в основном используется в качестве материала для болтов в областях, требующих высокой температурной прочности, таких как паровые турбины, газовые турбины, двигатели, химические реакторы и тепловое оборудование высокого давления.

Хэ Вэй и др. проанализировали взаимосвязь между структурой и механическими свойствами стали CrNiMoBNb16-16 с двух точек зрения: влияние процессов термообработки на свойства при растяжении при комнатной и высокой температурах и влияние температуры испытания на свойства при растяжении.

Результаты испытаний показывают, что с увеличением температуры испытания (20 ~ 650 ℃), прочность и пластичность материала значительно снижаются. Для этого материала теплая ковка демонстрирует лучшие комплексные характеристики, чем высокотемпературная ковка. Следовательно, теплая ковка является оптимальным вариантом. термомеханический обработка для этого материала, в результате чего достигается наилучшее сочетание прочности и вязкости.

Для большинства легированных конструкционных сталей предел прочности на растяжение может быть увеличен до 1200 МПа путем изменения состава сплава и проведения соответствующей термической обработки. Однако дальнейшее увеличение прочности может снизить потребительскую ценность материала и привести к большей ненадежности из-за замедленного разрушения.

Результаты показывают, что сопротивление разрушению с задержкой высокопрочная сталь может быть улучшена за счет уменьшения сегрегации границ зерен, измельчения зерен, повышения температуры отпуска, регулировки легирующих элементов, уменьшения количества интрузии водорода на поверхности и превращения интрузии водорода в безвредный процесс.

Низколегированные стали обычно содержат среднее количество углерода. В состав сплава входят Cr, Cr Mo, Cr Ni, Ni Cr Mo, Mn и Mn Cr.

Из таблицы 2 видно, что низколегированная болтовая сталь имеет широкий спектр применения, а марка прочности может быть выбрана в диапазоне от 700 до 1000 МПа.

Однако, когда прочность превышает 1200 МПа, проблема замедленного разрушения болтов из низколегированной стали становится заметной и требует решения.

В настоящее время низколегированная сталь по-прежнему является основным материалом для высокопрочных болтов.

Болты из низколегированной стали требуют закалки и отпуска, то есть сначала их нужно закалить, а затем отпустить.

Кроме того, благодаря высокому содержанию углерода и легирующих элементов, сталь обладает высокой твердостью и устойчивостью к деформации.

Поэтому перед холодной ковкой необходимо провести сфероидизирующий отжиг.

Поскольку низколегированная сталь содержит различные легирующие элементы, поиск способов экономии легирующих элементов в болтовой стали и снижения затрат является критически важным вопросом.

Кроме того, из-за относительно высокого содержания углерода и легирующих элементов пластичность и вязкость стали невысоки.

Для дальнейшего повышения прочности и обеспечения необходимой пластичности этот вопрос требует дальнейших исследований.

Таб.2 Марка прочности некоторых болтовых сталей МПа

| Тип стали | 400 | 500~600 | 700~800 | 900~1000 | 1100 |

| углеродистая сталь | √ | √ | √ | ||

| незакаленная и закаленная сталь | √ | ||||

| бористая сталь | √ | √ | √ | ||

| низколегированная сталь | √ | √ | √ |

С развитием технологии холодной ковки значительно возрос спрос на болтовую сталь холодной ковки.

Высокопрочные болты традиционно изготавливались из среднеуглеродистой стали и средней углеродистая легированная сталь. Однако эти стали обладают высокой твердостью и значительным сопротивлением холодной деформации, что требует сфероидизации отжиг обработка перед холодной ковкой. Этот процесс потребляет много энергии.

Для решения этой проблемы была разработана низкоуглеродистая борсодержащая сталь. Основной принцип разработки состава низкоуглеродистой борсодержащей стали заключается в снижении содержание углерода и улучшает способность стали к холодной деформации. Небольшое количество бора добавляется для компенсации потери прочности и прокаливаемости, вызванной снижением содержания углерода. Кроме того, при необходимости можно добавить небольшое количество Cr, Mn и других легирующих элементов для дальнейшего улучшения прокаливаемости.

Характеристики низкоуглеродистой борсодержащей стали следующие:

Болты из бористой стали находят все большее применение в автомобильной, строительной, машиностроительной и других отраслях промышленности. Как видно из таблицы 2, из борной стали можно изготавливать болты с прочностью от 700 МПа до 1100 МПа.

Незакаленная и отпущенная сталь содержит небольшое количество легирующих элементов и не требует закалки и отпуска. Контролируя деформацию при горячей обработке и скорость последующего охлаждения, можно обеспечить необходимые механические свойства, сэкономить энергию, затрачиваемую на термообработку, сократить производственный цикл и уменьшить стоимость стали.

В настоящее время болты из незакаленной и закаленной стали в основном используются в автомобилестроении, но их общее количество по-прежнему невелико, а сфера применения не слишком широка. Хотя их стоимость ниже, чем у закаленная и отпущенная стальПри этом их вязкость ниже, уровень прочности недостаточно стабилен, а срок службы штампа при холодной ковке короче. Эти ограничения ограничивают сферу применения незакаленной и закаленной стали.

Незакаленная и отпущенная сталь в основном используется для болтов с давлением 700-800 МПа, а иногда и для болтов с давлением выше 900 МПа. Обычно для болтов на 700-800 МПа используются незакаленные и отпущенные системы C-Mn с содержанием углерода около 0,25% или системы C-Mo с содержанием углерода около 0,10%. В них добавляются следовые количества Nb, V, Ti и других элементов, а структура представляет собой феррит+перлит.

Когда уровень прочности превышает 900 МПа, в систему C-Mo Si, содержащую около 0,10% углерода, обычно добавляют Cr, Ti, B и другие элементы для улучшения прокаливаемости и обеспечения удовлетворительной прочности и вязкости. Структура - феррит+бейнит.

Для повышения вязкости незакаленной и закаленной стали и достижения оптимального соотношения прочности и вязкости можно также изменить технологию обработки (например, температуру горячей обработки, деформацию при прокатке и контролируемое охлаждение после прокатки) в дополнение к контролю химического состава.

Все нелегированные стали (углеродистая сталь) или низкоуглеродистые низколегированные конструкционные стали с содержанием углерода менее 0,25% могут получить более 80%, а иногда даже 100% низкоуглеродистой стали. структура мартенсита после интенсивного закаливания.

Это тип стали принято называть низкоуглеродистой мартенситной сталью. Ее твердость составляет 45-50 HRC, предел текучести - 1000-1300 МПа, а предел прочности - 1200-1600 МПа.

Обладает хорошей пластичностью (A ≥ 10%, Z ≥ 40%) и вязкостью (Axv ≥ 59 J), а также отличной способностью к холодной обработке, свариваемостьи минимальные деформации при термообработке.

В результате использование низкоуглеродных мартенситная сталь становится все более распространенным и важным способом раскрытия потенциала прочности и вязкости стали и увеличения срока службы деталей машин.

При производстве высокопрочных болтов обычно используются такие материалы, как сталь 15MnVB, 20MnSi, 20, 20MnTiB и т.д.

Механизмы, усиливающие и упрочняющие высокопрочную сталь, в основном включают мелкозернистое упрочнение, растворное упрочнение, осадковое и дисперсионное упрочнение, а также дислокационное упрочнение.

1) Усиление мелкой зернистости.

Увеличивая границы зерен, чтобы препятствовать движению дислокаций, и ограничивая пластическую деформацию в определенном диапазоне, можно улучшить пластичность стали. Это не только эффективно повышает прочность, но и значительно оптимизирует пластичность и вязкость.

В настоящее время в промышленности широко используется технология контролируемой прокатки и контролируемого охлаждения (TMCP). Она предполагает доработку конечной структуры путем аустенит рекристаллизация, деформационно-индуцированное ферритное превращение (ДИФТ), ускоренное охлаждение и ферритная рекристаллизация.

2) Укрепление раствора

Металлическая матрица (металл-растворитель) может быть усилена за счет использования внутренних точечных дефектов металлических материалов, таких как междоузельные атомы и атомы замещения.

С увеличением разницы в диаметрах атомов увеличивается и степень искажения, что приводит к большему упрочняющему эффекту.

Кроме того, добавление к Fe таких элементов, как Mn, Si, Ni, Mo, может вызвать упрочнение твердого раствора по типу вытеснения.

3) Усиление осадков и дисперсии

Когда частицы второй фазы выпадают в осадок, они создают поле напряжений и высокоэнергетическую область в матрице, что приводит к резкому увеличению прочности, твердости и общего укрепления.

Можно сделать вывод, что:

4) Усиление дислокации

Перемещение дислокаций затруднено из-за их высокой плотности.

Одним из механических свойств металлов является повышенная прочность. Размножение дислокаций может усилить реальные металлы с кристаллическими дефектами.

Движение дислокаций является основной причиной упрочнения растворов, мелкозернистого упрочнения, осаждения и дисперсионного упрочнения.

Микродефекты структуры матрицы, включая границы зерен, частицы осадков, дислокационную субструктуру и искажение раствора, в основном влияют на прочность и вязкость высокопрочных болтовых материалов.

Вышеупомянутые структуры микродефектов могут повысить прочность стали. Однако если увеличение границ зерен (т. е. мелкозернистое упрочнение) может повысить вязкость, то другие микродефектные структуры могут снизить вязкость.

Для усиления высокопрочных болтовых материалов необходимо в полной мере использовать эти механизмы упрочнения.

С развитием энергетики, автомобилестроения, машиностроения, строительства, легкой промышленности и других отраслей растет спрос на материалы для производства различных видов крепёжные болтычто привело к острой необходимости в высокопрочных материалах для болтов.

В последнее десятилетие значительное внимание уделяется развитию этой технологии как на внутреннем, так и на международном уровне. В Китае был начат проект "Основные фундаментальные исследования стальных материалов нового поколения" (973), который включает в себя исследование и разработку высокопрочной болтовой стали в качестве одной из важнейших областей.

Тенденция развития высокопрочной болтовой стали может быть кратко описана следующим образом:

1) Высокопрочная и высокоэффективная сталь

С увеличением прочности стали возрастает и ее восприимчивость к замедленному разрушению. В частности, когда предел прочности на растяжение превышает 900 МПа, а твердость равна или превышает 31 HRC, чувствительность к замедленному разрушению постепенно возрастает. Кроме того, чем выше рабочее напряжение, тем более обширными становятся повреждения, вызванные разрушением.

По этой причине крайне важно разработать высокопрочную сталь для болтов с исключительной устойчивостью к замедленному разрушению. Это поможет сохранить жизнь и имущество людей, а также расширить сферу применения высокопрочных болтов.

2) Снижение стоимости и энергопотребления

Чтобы снизить затраты, рассмотрите возможность замены дешевой борсодержащей стали на дорогостоящую легированную сталь с содержанием Ni, Cr, Mo и т. д.

Кроме того, следующие методы могут помочь снизить потребление энергии, улучшить выход болтов и минимизировать обезуглероживание тенденция к наконечникам нитей:

3) Повышение качества и надежности болтовой стали

Надежность и срок службы болтовых деталей тесно связаны с металлургическим качеством и состоянием поверхности стали болтов, а также с некоторыми технологическими свойствами.

Повышая чистоту стали и снижая содержание S и P, можно улучшить ее деформационную способность. Это уменьшает охрупчивание по границам зерен и наличие неметаллические включений, тем самым повышая вязкость и пластичность стали. Кроме того, он повышает сопротивление замедленному разрушению стали.

Кроме того, точность изготовления, технология крепления и методы тестирования готовых болтов являются важнейшими факторами, влияющими на надежность высокопрочных болтов.