Вы когда-нибудь задумывались, почему некоторые стальные изделия имеют дефекты поверхности? В этой статье рассказывается о распространенных дефектах горячекатаной стали, таких как вдавленный оксидный налет и пузыри. Поняв их причины и способы предотвращения, вы получите представление о повышении качества стали и эффективности производства. Погрузитесь в статью, чтобы узнать больше!

Прокатка стали - это важный процесс обработки металла, который изменяет форму и размеры стальных слитков или заготовок путем приложения сжимающих усилий через вращающиеся валки. Этот процесс подразделяется на два основных типа: горячая и холодная прокатка, каждый из которых имеет свои особенности и сферы применения.

Горячая прокатка осуществляется при повышенных температурах, обычно в диапазоне от 1100°C до 1250°C (от 2012°F до 2282°F). При таких температурах сталь обладает повышенной пластичностью и пониженным сопротивлением деформации, что позволяет значительно изменить форму при относительно меньших затратах энергии. Этот процесс особенно эффективен для крупномасштабной деформации и производства полуфабрикатов, таких как плиты, листы и конструкционные формы.

Горячекатаные стальные полосы представляют собой квинтэссенцию применения процесса горячей прокатки. Производство этих полос включает в себя серию точно контролируемых проходов прокатки, часто в конфигурации непрерывного или полунепрерывного стана. Этот процесс не только придает стали форму, но и улучшает ее зернистую структуру, способствуя повышению механических свойств.

В современном сталелитейном производстве производство горячекатаной полосы достигло высокого уровня технологической сложности. Передовые системы управления в сочетании с современными приборами и датчиками позволяют точно управлять такими параметрами прокатки, как температура, зазор между валками, скорость прокатки и скорость охлаждения. Такой уровень контроля обеспечивает стабильное качество продукции и высокую эффективность производственной линии, при этом рабочие показатели часто превышают 90%.

Несмотря на эти достижения, сложность, присущая процессу горячей прокатки, создает постоянные проблемы. Взаимодействие между различными параметрами процесса, условиями работы оборудования и свойствами материала может привести к проблемам с качеством конечного продукта. К распространенным дефектам относятся отклонения по толщине, дефекты поверхности, дефекты формы (например, краевые волны или центральные изломы), а также несоответствие механических свойств по длине или ширине полосы.

Для решения этих проблем на современных станах горячей прокатки применяются передовые стратегии управления технологическим процессом, такие как прогнозирующее управление на основе моделей, адаптивные системы и мониторинг качества в режиме реального времени. Кроме того, текущие исследования направлены на разработку более надежных конструкций сплавов, оптимизацию графиков прохода валков и внедрение алгоритмов машинного обучения для прогнозирования и предотвращения дефектов.

Вдавленная оксидная окалина - это дефект поверхности, образующийся в результате вдавливания оксидной окалины в поверхность стальной полосы во время горячей прокатки. В зависимости от причины возникновения она может быть разделена на оксидную окалину, образующуюся в печи (первичную), оксидную окалину, образующуюся при прокатке (вторичную), или оксидную окалину с поверхности валков, которая сходит и вдавливается в стальную полосу (вторичная).

① Сильные продольные трещины на поверхности стальной заготовки;

②Неправильный процесс нагрева или нагрев стальной заготовки, затрудняющий удаление первичной окалины;

③ Низкое давление воды для удаления окалины под высоким давлением или засорение форсунки в процессе прокатки, что приводит к образованию оксидной окалины, вдавливаемой в поверхность стальной полосы;

④ Слишком быстрый темп прокатки или плохое охлаждение валков, в результате чего оксидная пленка на поверхности валков отслаивается и вдавливается в поверхность стальной полосы.

Это влияет на качество поверхности стальной полосы и эффект покрытия.

① Усильте проверку качества стальных заготовок. Заготовки с сильными продольными трещинами на поверхности должны быть очищены и квалифицированы перед использованием;

② Разработайте разумный процесс нагрева стальной заготовки и нагрейте ее в соответствии с техническими условиями;

③ Регулярно проверяйте оборудование системы подачи воды для удаления накипи под высоким давлением, чтобы обеспечить давление воды для удаления накипи и избежать засорения форсунок;

④ Разумно контролируйте скорость прокатки, обеспечивайте эффект охлаждения валков и предотвращайте отслаивание оксидной пленки на поверхности валков.

Шрам - это возвышение неправильной формы. металлический лист прикрепленные к поверхности стальной полосы, похожие на листья, перья, прутья, рыбью чешую, язычки и т.д.

Существует два типа шрамов: один связан с телом стали и складывается на поверхности пластины, нелегко отпадая; другой не связан с телом стали, но приклеен к поверхности пластины и легко отпадает, образуя относительно гладкую яму после отпадения.

① Первоначальный шрам или сильный дефект кожи на поверхности заготовки не был зачищен и остался на поверхности стальной полосы после прокатки;

② Остатки пламенной очистки на поверхности заготовки, которые были вдавлены в поверхность стальной полосы во время прокатки.

Это может привести к отслоению металла или появлению дыр при последующей обработке и использовании.

Усильте контроль качества заготовок и удалите все шрамы или остатки пламенной очистки на поверхности заготовок перед прокаткой.

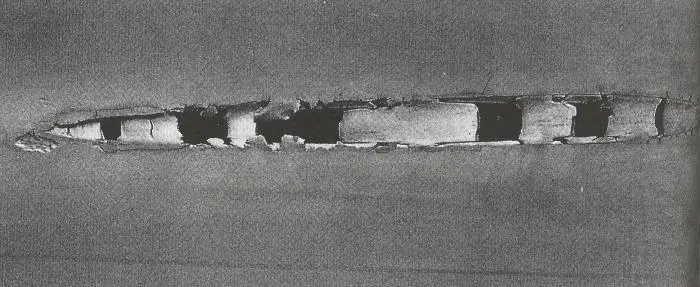

Волдыри - это круглые или эллиптические выпуклости на поверхности стальной полосы, которые распределены неравномерно. Их внешний край относительно гладкий. После того как волдыри раздавлены, на поверхности стальной полосы могут появиться трещины или шелушение.

Некоторые волдыри не выступают и имеют блестящую поверхность после расплющивания, а на поверхности среза видна слоистая структура.

① Внутри заготовки скапливается слишком много газа из-за плохого раскисления или неправильной продувки азотом;

② Заготовка долгое время находится в печи, подкожные пузыри обнажаются и накапливаются.

Это может вызвать наслоение или плохая сварка при последующей обработке и использовании.

① Усильте контроль качества заготовок и избегайте использования заготовок с открытыми дефектами в виде пузырей;

② Строго соблюдайте технические условия нагрева заготовки и не держите заготовку в печи слишком долго.

Явление, когда на поверхности стальной полосы образуется несколько слоев, накладывающихся друг на друга, прокатывающихся, прокалывающихся, рвущихся и т.д., называется раздавливанием при прокатке.

① Неправильная регулировка зазора между валками или плохое соответствие между формой валков и формой входящей заготовки, что приводит к неравномерному удлинению стальной полосы;

② Неравномерная температура локального нагрева заготовки или неравномерная температура проката;

③ Необоснованно задана степень открытия направляющей пластины со стороны отделки;

④ Несоответствие скорости потока при прецизионной прокатке.

Сайт стальная пластина с дефектами дробления при прокатке не могут быть использованы из-за прерывания процесса прокатки.

① Выбирайте разумную форму валков и обращайте внимание на регулировку зазора между валками;

② Усиление контроля температуры нагрева заготовки и обеспечение равномерной температуры проката;

③ Установите разумную степень открытия направляющей пластины со стороны отделки;

④Поддерживайте постоянную скорость потока при непрерывном прокатывании.

Следы от прокатки - это вогнуто-выпуклые дефекты неправильной формы, периодически возникающие на поверхности стальной полосы.

Валки имеют трещины, локальные сколы или посторонние предметы, прилипшие к их поверхности, что приводит к образованию вогнуто-выпуклой поверхности на валке, которая вдавливается в поверхность стальной полосы во время прокатки или чистовой обработки, образуя вогнуто-выпуклые дефекты.

Выпуклые следы от валков могут привести к дефектам фальцовки при последующих процессах прокатки, а вогнутые следы от валков могут привести к образованию отверстий при последующих процессах прокатки.

① Регулярно проверяйте качество поверхности валков, своевременно устраняйте сколы и посторонние предметы;

② В процессе прокатки своевременно проверяйте качество поверхности валков при возникновении таких аномальных ситуаций, как заклинивание стали, отбрасывание хвоста и раздавливание валков, и не допускайте повреждения поверхности валков или налипания посторонних предметов;

③ При обнаружении следов от валков немедленно остановите машину для проверки качества поверхности валков.

Явление, при котором стальные рулоны приобретают овальную форму, называется сплющиванием.

①The рулонная сталь подвергается чрезмерным ударам при обращении;

② Слишком слабое натяжение рулона стали во время сматывания, рулоны укладываются горизонтально или в несколько слоев.

Это влияет на упаковку и обращение со стальными рулонами, и сильно сплющенные рулоны не могут быть использованы.

① Осторожно обращайтесь с рулонами стали;

② Установите разумное натяжение рулона, контролируйте количество слоев горизонтальной укладки и при необходимости используйте вертикальную укладку.