Как такой, казалось бы, простой процесс, как дробеструйное упрочнение, может значительно улучшить поверхность материала? Дробеструйное упрочнение, благодаря воздействию небольших снарядов на поверхность, вызывает полезные остаточные напряжения, повышая прочность, усталостную прочность и долговечность в различных отраслях промышленности, таких как аэрокосмическая и автомобильная. В этой статье рассматриваются механизмы, воздействие на материал и методы испытаний, применяемые при дробеструйном упрочнении, а также дается представление о его преобразующем воздействии на свойства материала. Окунитесь в эту тему, чтобы узнать, как эта технология может значительно повысить производительность и срок службы критически важных компонентов.

Дробеструйное упрочнение - это процесс поверхностного упрочнения, который относительно прост по сравнению с другими методами модификации поверхности, но его последствия весьма значительны. Он используется в различных отраслях промышленности, включая аэрокосмическую, локомотивную, автомобильную и другие.

Принцип дробеструйного упрочнения заключается в использовании снарядов, которые ударяют по материалу, создавая небольшие ямки на поверхности и вызывая пластическую деформацию. В результате на поверхности металла возникает остаточное напряжение. Сжатые кристаллические зерна под поверхностью должны быть восстановлены до первоначальной формы, что создает равномерный слой остаточного сжимающего напряжения, укрепляющий поверхность материала.

В результате выстрела упрочнениеПоверхностный слой материала претерпевает структурные изменения. Зерна становятся более мелкими, увеличивается плотность дислокаций и искажение решетки, формируется высокое остаточное сжимающее напряжение. Это остаточное напряжение значительно повышает усталостную прочность и усталостную долговечность материала, а также его прочность, твердость, устойчивость к коррозии под напряжением и высокотемпературному окислению.

В испытаниях использовались детали бочкообразной формы, изготовленные из алюминиевого сплава 2A14 - материала, известного своей высокой прочностью, хорошей термостойкостью, хорошей обрабатываемостью и хорошей электрическая сварка и качество сварочного шва. Конкретный состав этого материала приведен в таблице 1.

Таблица 1 Химический состав алюминиевого сплава 2А14

| Элемент | Si | Cu | Mg | Zn | Mn | Ti | Ni | Эл |

|---|---|---|---|---|---|---|---|---|

| Ингредиент | 0.6-1.2 | 3.9-4.8 | 0.4-0.8 | ≤0.3 | 0.4-1.0 | ≤0.15 | ≤0.1 | другие |

Бочкообразные детали из алюминиевого сплава 2A14 были разделены на четыре группы (см. рис. 1),

(a) 1-я группа

(b) 2-я группа

(c) Третья группа

(d)Четвертая группа

Рис.1 Детали перед дробеструйным упрочнением

Испытания проводились на пневматической дробеструйной установке SP1200 G4, принцип работы которой показан на рис. 2. Дробь из армированного стекловолокном пластика всасывалась в сопло высокого давления под отрицательным давлением, затем дробь подавалась на поверхность детали под высоким давлением.

Дробеметные гранулы, использованные в испытании, были изготовлены из стеклянных гранул со спецификацией AGB70 и соответствовали стандарту AMS 2431/6. Их внешний вид показан на рисунке 3.

Рис.2 Обработка дробеструйным упрочнением

Рис.3 Стеклянные гранулы

Прочность упрочнения проверялась с помощью самодельной оснастки, которая изображена на рисунке 4. Стандартное основание для проверки образца ALMEN было надежно закреплено на самодельной оснастке с помощью винтов, а стандартный образец ALMEN был закреплен на стандартном основании.

Стандартный испытательный образец ALMEN соответствовал требованиям документов SAE J 442 и AMS 2431/2. Для выполнения требований было проведено не менее четырех испытаний.

Рис.4 Самодельное рабочее приспособление

В процессе дробеструйного упрочнения снаряды с определенной кинетической энергией подаются на поверхность материала, образуя равномерный поток под определенным давлением воздуха. Скорость и сила удара снарядов определяются давлением воздуха, а степень пластической деформации материала - силой упрочнения.

Строится кривая насыщения и определяется точка насыщения путем проверки испытательного образца ALMEN, что позволяет определить соответствующую прочность упрочнения. При определении давления воздушного потока рекомендуется использовать более низкое давление, чтобы уменьшить износ поверхности материала.

Расход снарядов, то есть количество снарядов, выбрасываемых в единицу времени, зависит от давления воздушного потока. Низкое давление воздушного потока должно соответствовать меньшему расходу. В данном случае было выбрано давление воздушного потока 0,5×105 Па, что привело к расходу снарядов 3 кг/мин.

Регулируя скорость движения пистолета-распылителя вверх и вниз, можно добиться различной прочности упрочнения. При регулировании скорости движения пистолета-распылителя до 300 мм/мин, 600 мм/мин и 900 мм/мин были получены детали с прочностью упрочнения 0,35 мм (A), 0,31 мм (A) и 0,27 мм (A) соответственно.

Время упрочнения определяется временем насыщения испытуемого образца ALMEN. Однако время, необходимое для достижения покрытия 100% на поверхности детали, может быть использовано в качестве эталона на основе времени насыщения испытуемого образца.

Уравнение Аврами, основанное на случайной статистике для среднего покрытия, предполагает, что скорость прибытия частиц постоянна. Уравнение выглядит следующим образом:

В формуле,

Согласно уравнению Аврами, скорость покрытия приближается к 100%, но достичь 100% теоретически невозможно. Время, необходимое для достижения конечного покрытия 10%, в 1,5 раза больше, чем время, необходимое для начального покрытия 90%. Время упрочнения, необходимое для достижения последнего покрытия 1%, составит примерно 20% от общего времени, а время, необходимое для последнего покрытия 2%, составит почти 40% от общего времени. При охвате 99% 85% позиций были поражены не менее двух раз, а 50% - пять и более раз.

Обычно, если коэффициент охвата достигает 98%, он считается равным охвату 100%. Однако достижение охвата 100% может привести к чрезмерному упрочнению. Контроль скорости покрытия на уровне 98% позволит значительно сократить время упрочнения.

Уравнение Аврами утверждает, что радиус ямы равен радиусу снаряда, а средняя скорость образования ямы приблизительно равна скорости струи. Время, необходимое для достижения покрытия 100%, составляет 20 минут.

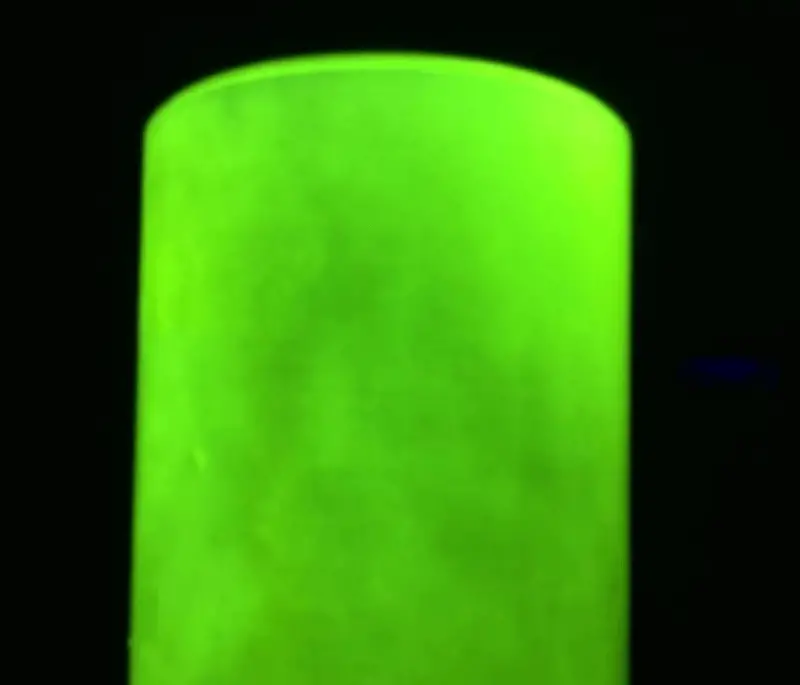

Покрытие поверхности измеряется методом флуоресценции. Перед упрочнением на поверхность детали наносится слой флуоресцентного вещества, и она освещается черным светом для обеспечения полного покрытия. Затем детали подвергаются упрочнению. После упрочнения детали снова освещаются черным светом, и если флуоресценция отсутствует или незначительна, покрытие считается равным 100%. Конкретный процесс показан на рисунке 5.

(a) Эффект флуоресцентного покрытия на поверхности деталей

(b) Детали перед дробеструйным упрочнением

(c) Эффект детали после дробеструйной обработки

Рисунок 5 Процесс тестирования покрытия методом флуоресценции.

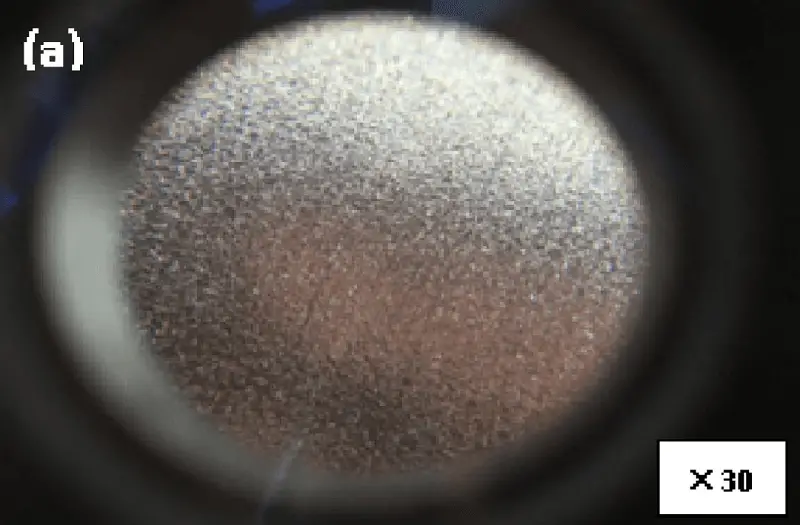

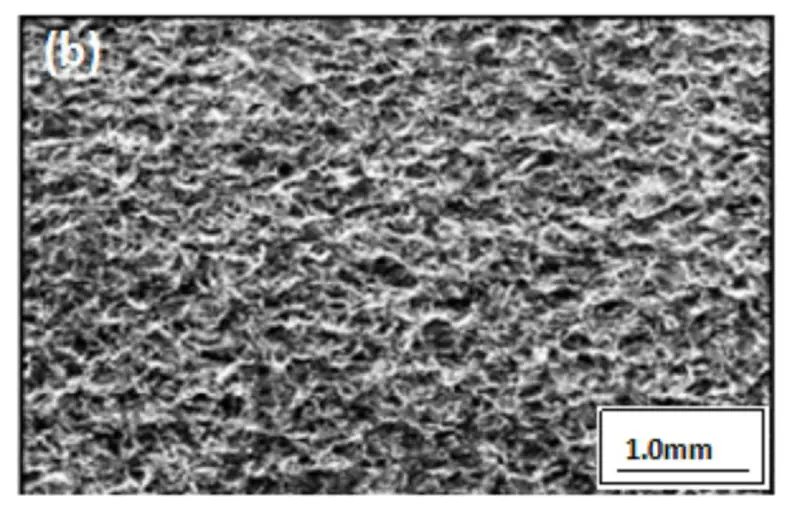

После выбора детали была проведена дополнительная проверка топографии ее поверхности после абразивной обработки, как показано на рис. 6. На рисунках 6a и 6b видно, что кратеры от дробинок равномерно распределены по поверхности детали, что свидетельствует о том, что ни одна поверхность не была пропущена, что согласуется с результатами теста на флуоресцентное покрытие. При увеличении, как показано на рисунке 6c, на поверхности не было трещин и образовался более плотный армированный слой.

(a)

(b)

(c)

Рис. 6 Морфология поверхности после дробеструйного упрочнения алюминиевого ствола

Для измерения шероховатости поверхности используется алмазный щуп с радиусом кривизны наконечника около 2 мкм. Движение щупа вверх-вниз преобразуется в электрический сигнал с помощью датчика длины. После усиления, фильтрации и вычисления значение шероховатости поверхности выводится на измерительный прибор и оценивается по значению Ra.

Шероховатость поверхности алюминиевого сплава 2A14 проверялась с помощью шерохометра, измерялась шероховатость до и после дробеструйного упрочнения, как показано в таблице 2. Если значение шероховатости поверхности детали без дробеструйного упрочнения низкое, то после дробеструйного упрочнения оно начинает увеличиваться. Это объясняется тем, что поверхностная твердость детали не очень высока, поверхность относительно однородна, а энергия удара, создаваемая снарядами, неравномерна, что приводит к образованию больших ям на относительно плоской поверхности, вызывая увеличение шероховатости поверхности.

Однако, когда значение шероховатости поверхности упрочненной детали велико, поверхность уже неоднородна и неровная. Равномерная скорость снарядов вызывает пластическую деформацию поверхности, которая фактически сглаживает шероховатую и неровную поверхность.

Таблица 2 Влияние процесса дробеструйного упрочнения на шероховатость поверхности алюминиевого сплава

| Значение шероховатости поверхности до упрочнения Ra/μm | 0.35 | 1.47 | 2.60 | 6.70 |

|---|---|---|---|---|

| Значение шероховатости поверхности после дробеструйного упрочнения Ra/мкм[Усиление дробеструйного упрочнения 0,35 мм (A)] | 2.20 | 2.60 | 3.30 | 5.67 |

| Значение шероховатости поверхности до упрочнения Ra/μm | 0.55 | 1.78 | 2.20 | 6.60 |

| Значение шероховатости поверхности после упрочнения Ra/мкм[Упрочнение 0,31 мм (A)] | 1.96 | 2.10 | 2.80 | 4.96 |

| Значение шероховатости поверхности до упрочнения Ra/μm | 0.35 | 1.75 | 2.30 | 7.00 |

| Значение шероховатости поверхности после упрочнения Ra/мкм[Упрочнение 0,27 мм (A)] | 1.65 | 1.85 | 2.50 | 4.85 |

Из таблицы 2 видно, что при различных усилиях упрочнения, чем выше прочность поверхности, тем больше влияние на нее относительно низкопрочной поверхности. Однако общая тенденция влияния на шероховатость поверхности неизменна.

Фактическое воздействие дробеструйного упрочнения на поверхность детали в основном зависит от энергии, передаваемой снарядами на поверхность, которая в первую очередь определяется массой и скоростью снарядов.

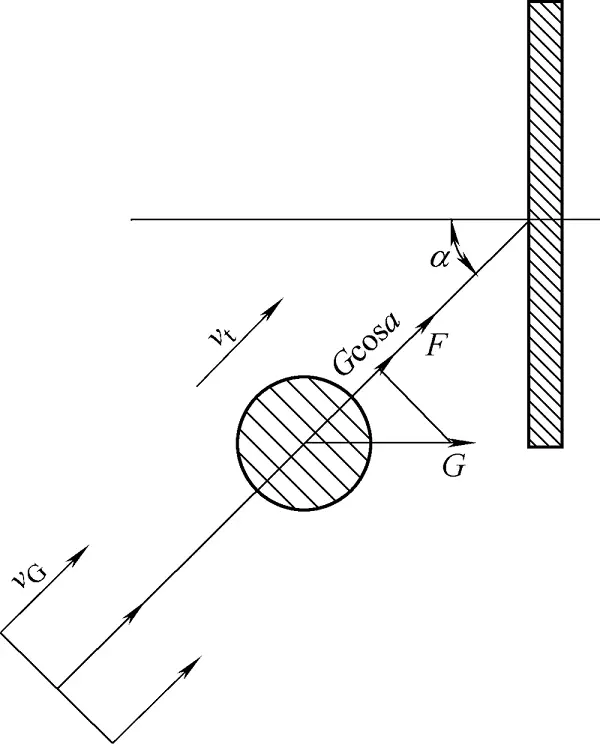

На рисунке 7 показана схема направления силы и ускорения частиц снаряда.

Рисунок 7 Сила и направление ускорения частицы снаряда

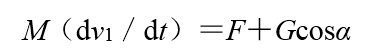

Согласно второму закону Ньютона, дифференциальное уравнение снаряда может быть описано как:

F сила сопротивления, действующая на частицы снаряда, которая может быть выражена как

В формуле,

Дифференциальное уравнение частицы-снаряда:

В формуле,

Согласно термодинамической формуле:

В формуле,

Массой снаряда можно пренебречь, и окончательное дифференциальное уравнение для движения снаряда имеет вид:

Где c - интегральная постоянная, когда граничные условия t=0 и скорость снаряда v=0, c=1/vG, поэтому

Из приведенной выше формулы можно сделать вывод, что влияние различных параметров процесса дробеструйного упрочнения на характеристики поверхности может быть обусловлено:

(1) Существуют определенные поверхности, которые не поддаются распылению, что говорит о хорошем покрытии поверхности, отсутствии трещин и формировании относительно плотного укрепляющего слоя.

(2) Сила упрочнения одного и того же типа снаряда может изменять шероховатость поверхности детали в определенном диапазоне. Например:

(3) Влияние различных параметров процесса упрочнения на характеристики поверхностного слоя выводится из дифференциального уравнения частиц снаряда и может быть отнесено к:

Чем сильнее процесс упрочнения, тем большее влияние он оказывает на поверхность по сравнению с более слабыми процессами, но общая тенденция влияния на шероховатость поверхности остается неизменной.