Выбор подходящего станка с ЧПУ может оказаться непростой задачей, учитывая разнообразие моделей, систем и технических характеристик. Эта статья упрощает процесс, разбивая выбор на четыре ключевых аспекта: выбор модели, выбор системы ЧПУ, требования к точности и основные технические характеристики. Независимо от того, опытный вы машинист или начинающий, вы узнаете, как оценить свои потребности и принять обоснованное решение, обеспечивающее оптимальную производительность и экономическую эффективность. Погрузитесь в курс дела и узнайте, как сориентироваться в сложностях и выбрать идеальный станок с ЧПУ для ваших операций.

Станки с ЧПУ широко используются благодаря своей высокой точности, надежности, эффективности и возможности обрабатывать сложные криволинейные заготовки.

Однако при неправильном выборе станок не сможет полностью раскрыть свой потенциал, а большинство обрабатывающих центров имеют высокую цену, что может привести к значительному снижению затрат.

Общий процесс выбора включает в себя выбор модели, выбор системы ЧПУ, определение точности станка и уточнение основных характеристик.

Из них наиболее рискованными являются выбор модели и системы ЧПУ, а на втором месте - точность станка и основные технические характеристики.

Поэтому, чтобы свести к минимуму риск выбора, мы можем начать с рассмотрения следующих четырех аспектов:

Чем проще оборудование, тем меньше риск при условии выполнения технологических требований.

И токарные центры, и токарные станки с ЧПУ могут обрабатывать детали валов, но токарный центр, отвечающий тем же требованиям к обработке, стоит значительно дороже токарного станка с ЧПУ.

Если нет дополнительных технических требований, риск выбора токарного станка с ЧПУ, несомненно, невелик.

Кроме того, выбирая экономичный и обычный токарный станок с ЧПУ, остановите свой выбор на более экономичном варианте.

При обработке коробок, полостей и деталей пресс-форм фрезерные станки с ЧПУ и обрабатывающие центры с одинаковыми техническими характеристиками могут удовлетворить основные требования к обработке, но разница в цене составляет около половины (без учета стоимости источника воздуха, устройства смены инструмента и других вспомогательных расходов).

Поэтому при обработке пресс-форм выбирать обрабатывающий центр необходимо только в том случае, если инструмент нужно часто менять.

Для длительной работы с неподвижной фрезой следует выбрать фрезерный станок с ЧПУ.

В настоящее время многие обрабатывающие центры используются в качестве фрезерных станков с ЧПУ.

Детали, которые могут быть обработаны на токарных станках с ЧПУ, часто могут быть обработаны на обычных токарных станках, но детали, которые могут быть обработаны на фрезерных станках с ЧПУ, не могут быть обработаны на большинстве станков. обычное фрезерование машины.

Поэтому на предприятиях комплексной обработки, где обрабатываются детали валов, коробчатые детали и детали с полостями, предпочтение следует отдавать фрезерным станкам с ЧПУ.

При покупке обрабатывающего центра с ЧПУ один и тот же станок может быть оснащен различными Системы ЧПУ.

Производительность этих систем сильно различается и напрямую влияет на цену оборудования.

В настоящее время существует огромное количество типов и спецификаций систем ЧПУ.

Среди импортируемых систем в основном FANUC из Японии, SINUMERIK из Германии, MITSUBISHI из Японии, NUM из Франции, FIDIA из Италии, FAGOR из Испании, A-B из США и другие.

Каждая компания предлагает ассортимент продукции с различными техническими характеристиками.

Основным принципом снижения риска при выборе системы ЧПУ является учет соотношения цены и производительности, простоты использования и обслуживания, а также срока службы системы.

Поэтому не стоит слепо гнаться за высокоуровневыми, новыми системами.

Выбор должен основываться на основных характеристиках машины, поэтому перед принятием решения следует провести всесторонний анализ производительности и цены системы.

В то же время рекомендуется избегать выбора систем ЧПУ с традиционной закрытой архитектурой или систем, в которых ПК встроен в структуру ЧПУ. Это связано с тем, что расширение, модификация и обслуживание таких систем должны осуществляться поставщиком системы.

Поэтому рекомендуется выбирать открытую систему ЧПУ со встроенной структурой NC или SOFT-структурой, насколько это возможно.

Программное обеспечение для системы ЧПУ такого типа устанавливается на компьютер, а аппаратная часть представляет собой лишь стандартизированный универсальный интерфейс между компьютером и сервоприводом и внешними входами/выходами.

Подобно тому, как в компьютер можно установить звуковые карты различных марок, видеокарты и соответствующие драйверы, пользователи могут использовать открытое ядро CNC для разработки необходимых функций на платформе WINDOWS NT и создания различных типы ЧПУ системы.

Помимо основных функций системы ЧПУ, существует множество дополнительных возможностей.

Пользователи могут выбрать некоторые функции, основываясь на собственных требованиях к обработке, измерениям, программированию и т. д., и включить их в договор заказа. В частности, следует обратить внимание на функцию DNC для передачи данных в режиме реального времени.

Как правило, для обрабатывающих центров с ЧПУ существует от 20 до 30 пунктов контроля точности, но наиболее характерными являются: точность позиционирования по одной оси, точность повторного позиционирования по одной оси и округлость тестовой детали, полученной одновременной обработкой по двум осям.

Точность позиционирования и точность повторного позиционирования в полной мере отражают общую точность каждой подвижной части оси.

Точность позиционирования по одной оси означает диапазон погрешностей при позиционировании в любой точке хода оси, что напрямую отражает точность обработки станка.

Точность повторного позиционирования отражает стабильность позиционирования оси в любой точке хода и является основным показателем способности оси работать стабильно и надежно.

Среди этих двух показателей особое значение имеет точность повторного позиционирования.

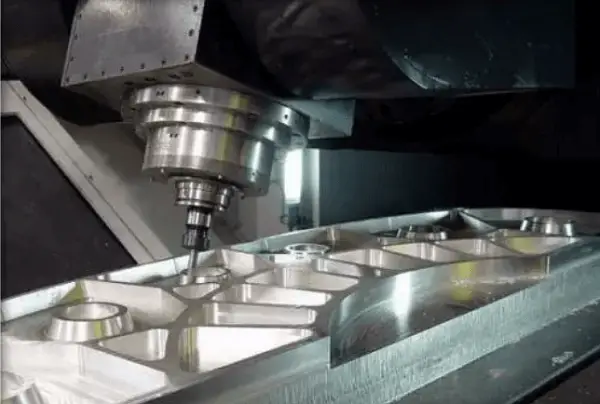

Точная обработка корпуса из алюминиевого сплава

В настоящее время программное обеспечение системы числового программного управления имеет надежную функцию компенсации ошибок, которая может компенсировать систематические ошибки каждого звена в цепи передачи подачи.

Например, погрешность шага и суммарная погрешность ведущего винта могут быть компенсированы с помощью функции компенсации шага, а обратная мертвая зона в цепи подачи может быть устранена с помощью компенсации обратного люфта.

Однако функция компенсации ошибок в электронном управлении не может компенсировать случайные ошибки (такие как зазоры, вызванные изменением зазоров, упругой деформации и контактной жесткости различных звеньев приводной цепи).

Они часто отражают различные потери при перемещении, обусловленные такими факторами, как размер нагрузки на верстак, длина расстояния перемещения и скорость позиционирования при перемещении.

В некоторых сервосистемах подачи с открытым и полузакрытым контуром механические компоненты привода после измерительного компонента подвержены влиянию различных случайных факторов и имеют значительные эффекты случайной погрешности.

Например, фактическое положение рабочего стола может смещаться из-за теплового удлинения шарико-винтовой пары.

Поэтому правильный выбор точности повторного позиционирования может значительно снизить риск выбора точности.

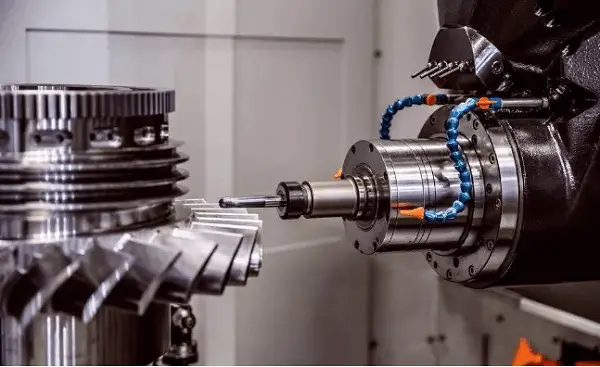

Точность фрезерования цилиндрических поверхностей или пространственных спиральных канавок (резьбы) - это комплексная оценка работы сервопривода оси ЧПУ станка (двух- или трехосевого) и функции интерполяции системы числового программного управления.

Оценка производится путем измерения округлости цилиндрической поверхности.

При испытании резания на фрезерном станке с ЧПУ также выполняется фрезерование четырехстороннего квадрата, что является еще одним методом оценки точности двух управляемых осей при линейном интерполяционном движении.

Для фрезерных станков с ЧПУ нельзя пренебрегать круглостью режущих частей, обрабатываемых по двум или более осям.

Для машин с высокой точностью позиционирования также важно учитывать, работает ли сервосистема подачи в режиме полузамкнутого или полного замкнутого контура, а также точность и стабильность компонентов обнаружения.

Если станок работает в режиме сервопривода с полузамкнутым циклом, на стабильность его точности влияют внешние факторы.

Например, изменение рабочей температуры может вызвать удлинение шарико-винтовой пары в цепи передачи, что приведет к смещению фактического положения рабочего стола и повлияет на точность обработки заготовки.

Основные характеристики обрабатывающего центра с ЧПУ должны быть выбраны исходя из определенного диапазона типовых размеров обрабатываемых деталей.

Основными характеристиками обрабатывающего центра с ЧПУ являются диапазон хода нескольких осей ЧПУ и мощность шпиндельного двигателя.

Три основные линейные координаты (X, Y, Z), по которым движется станок, отражают пространство обработки, доступное станку.

Две координаты X и Z в токарном станке отражают размер допустимого ротора.

Как правило, размер контура обрабатываемой детали должен находиться в пределах зоны обработки станка.

Например, если типичной заготовкой является коробка с размерами 450 мм × 450 мм × 450 мм, то следует выбрать обрабатывающий центр с размером рабочей поверхности 500 мм × 500 мм.

Выбирая рабочую поверхность, которая немного больше, чем типичная заготовка, учитывайте пространство, необходимое для установки струбцины.

Размер стола станка и три линейных координатных хода имеют пропорциональную зависимость.

Например, для вышеуказанного станка с размером стола 500 мм × 500 мм ход оси X обычно составляет 700800 мм, ось Y - 500700 мм, а по оси Z - 500~600 мм.

Поэтому размер рабочей поверхности во многом определяет размер пространства для обработки.

В некоторых случаях размер заготовки может превышать координатный ход обрабатывающего центра. В таких случаях очень важно, чтобы зона обработки детали находилась в пределах диапазона хода. При этом необходимо учитывать несколько факторов, в том числе допустимую несущую способность стола станка, потенциальное вмешательство в пространство для смены станка и потенциальное вмешательство в дополнительные приспособления станка, такие как защитные кожухи.

Обрабатывающие центры с ЧПУ могут иметь различные конфигурации двигателей, даже в станках одного типа. Жесткость резания и высокоскоростная работа шпинделя обычно являются показателем общей производительности станка.

Стоит отметить, что мощность шпиндельного двигателя легких станков может быть на 1-2 уровня меньше по сравнению со стандартными станками. В настоящее время скорость вращения шпинделя общего обрабатывающего центра составляет от 4000 до 8000 об/мин, в то время как высокоскоростные вертикальные станки могут развивать скорость от 20 000 до 70 000 об/мин, а горизонтальные станки - от 10 000 до 20 000 об/мин. Кроме того, в этих высокоскоростных станках мощность двигателя шпинделя удваивается.

Мощность двигателя шпинделя является отражением эффективности и жесткости резания станка, а также показателем общей жесткости станка.

В современных малых и средних обрабатывающих центрах с ЧПУ механическое перемещение шпиндельной коробки используется все реже. Вместо этого часто используется двигатель постоянного или переменного тока с регулируемой скоростью вращения и высокой мощностью, который напрямую подключается к шпинделю или даже входит в структуру электрического шпинделя.

Однако такая конструкция имеет ограничения по крутящему моменту при низкоскоростном резании. Это связано с тем, что выходная мощность двигателя с регулировкой скорости снижается на низких скоростях. Чтобы обеспечить достаточный крутящий момент на низких скоростях, необходимо использовать двигатель большой мощности.

В результате шпиндельный двигатель обрабатывающих центров с ЧПУ с теми же характеристиками в несколько раз больше, чем у обычных станков.

См. также:

Важно проверить выходной крутящий момент станка на низкой скорости, когда требуется большой объем низкоскоростной обработки типичной заготовки.