Вы когда-нибудь задумывались о том, как правильно выбрать сварочные материалы для нержавеющей стали? Эта статья посвящена сложностям сварки различных типов нержавеющей стали и освещает такие ключевые моменты, как подбор базовых материалов, работа с разнородными металлами и предотвращение таких проблем, как межкристаллитная коррозия. К концу статьи вы будете иметь четкое представление о том, как выбрать подходящие сварочные материалы для обеспечения прочных и долговечных швов. Погрузитесь в курс дела, чтобы узнать важные советы, которые помогут вам сэкономить время и улучшить ваши сварочные проекты.

Существует четыре типа нержавеющей стали: аустенитная, мартенситная, ферритная и дуплексная (см. табл. 1).

Таблица 1 Типы нержавеющей стали и содержание в них Cr и Ni элементов

| Типы | Cr/% | Ni/% | Класс |

|---|---|---|---|

| Аустенит | 16-30 | 8-40 | 200,300 |

| Мартенсит | 11-18 | 0-5 | 403,410,416,420 |

| Феррит | 11-30 | 0-4 | 405,409,430,422,446 |

| Дуплекс | 18-28 | 4-8 | 2205 |

Это основано на металлографической структуре нержавеющей стали при комнатной температуре. При нагревании низкоуглеродистой стали до 1550°F ее структура переходит из ферритной фазы в аустенит фаза. После охлаждения структура низкоуглеродистой стали возвращается в феррит.

Аустенитная структура при высоких температурах является немагнитной и обладает меньшей прочностью, но лучшей вязкостью по сравнению с ферритной структурой при комнатной температуре.

Если содержание хрома (Cr) в стали превышает 16%, ферритная структура при комнатной температуре стабилизируется, в результате чего сталь остается в ферритном состоянии во всех температурных диапазонах. Это тип стали называется ферритной нержавеющей сталью.

Если содержание Cr превышает 17%, а содержание никеля (Ni) - 7%, аустенитная фаза стабилизируется, позволяя стали оставаться в аустенитном состоянии от низких температур до температуры, близкой к температуре плавления. Этот тип стали называют аустенитной нержавеющей сталью и обычно относят к типу "Cr-Ni". Мартенситная и ферритные нержавеющие стали относятся к типу "Cr".

Элементы из нержавеющей стали и присадочные металлы могут быть классифицированы как аустенитообразующие или ферритообразующие. Наиболее важными аустенитообразующими элементами являются Ni, углерод (C), марганец (Mn) и азот (N), а ключевыми ферритообразующими элементами - Cr, кремний (Si), молибден (Mo) и ниобий (Nb). Содержание элементов можно регулировать, чтобы контролировать содержание феррита в сварном шве.

Аустенитная нержавеющая сталь легче поддается сварке и имеет лучшие характеристики. качество сварки по сравнению с нержавеющей сталью, содержащей менее 5% Ni. Сайт сварные соединения Аустенитная нержавеющая сталь обладает хорошей прочностью и вязкостью и, как правило, не требует предварительного нагрева или послесварочной термообработки.

В области сварки нержавеющей стали аустенитная нержавеющая сталь составляет 80% от общего количества используемой нержавеющей стали, поэтому данная статья будет посвящена сварке аустенитной нержавеющей стали.

При сварке одного и того же основного материала важно, чтобы основной материал соответствовал сварочному материалу. Например, при сварке нержавеющей стали 310 или 316 следует использовать соответствующий сварочный материал.

В случае разнородных материалов рекомендуется выбирать основной металл с высоким содержанием легирующих элементов. Например, при сварке нержавеющей стали 304 и 316 следует выбирать сварочные материалы типа 316.

Однако существуют исключения из принципа подбора основного материала. В таких случаях необходимо проконсультироваться со специалистом по сварке выбор материала таблица. Например, хотя нержавеющая сталь типа 304 является распространенным материалом для основы, электродов 304 не существует.

При сварке нержавеющей стали 304 рекомендуется использовать сварочный материал типа 308, так как дополнительные элементы в нержавеющей стали 308 могут эффективно стабилизировать зону сварки. 308L также является приемлемой альтернативой. Буква "L" в слове 308L означает "низкий содержание углеродаС содержанием углерода 0,03% или меньше. Для сравнения, стандартная нержавеющая сталь 308 может содержать до 0,08% углерода.

L-тип сварочные материалыТакие материалы, как 308L, относятся к тому же типу, что и сварочные материалы не-L-типа, но имеют преимущество в виде более низкого содержания углерода, что снижает риск межкристаллитной коррозии (рис. 1).

Предполагается, что использование сварочных материалов L-типа будет расти, поскольку производители стремятся повысить качество своей продукции.

Рисунок 1 Использование материалов для сварки в форме буквы L позволяет снизить склонность к межкристаллитной коррозии

Производители, использующие метод сварки GMAW, могут рассмотреть возможность использования сварочных материалов типа 3XXSi, поскольку добавление кремния (Si) может улучшить смачиваемость (рис. 2).

В ситуациях, когда сварное соединение имеет большую выпуклость или сварочная ванна плохо соединена с носком филейного или нахлесточного шва, использование Si-содержащих веществ сварка в газовой среде Проволока может улучшить смачиваемость и увеличить скорость осаждения.

При сварке GMAW для улучшения смачиваемости сварочного материала можно использовать сварочную проволоку, содержащую Si-состав, например, 308L Si или 316L Si (рис. 2).

Если речь идет об осаждении карбидов, то в качестве решения можно выбрать сварочный материал типа 347 с небольшим содержанием ниобия (Nb).

Для снижения стоимости на поверхность некоторых конструктивных элементов может наноситься антикоррозийный слой. сварка углеродистой стали.

При сварке основных сплавов без легирующих элементов и основных сплавов с легирующими элементами, a сварочный сплав с более высоким содержанием сплава используется для уравновешивания скорости разбавления в сварном шве.

При сварке углеродистой стали с нержавеющей сталью 304 или 316, а также с другими разнородными нержавеющими сталями (табл. 2) обычно используются сварочные материалы 309L. Если требуется более высокое содержание хрома (Cr), то используется тип 312.

Таблица 2 Нержавеющие стали с высоким содержанием легирующих элементов 309L и 312 подходят для сварки нержавеющей стали и углеродистой стали

| Ni | Si | C | Mn | Cr | FN WRC-92 | N | Мо | |

|---|---|---|---|---|---|---|---|---|

| 309L | 13.4 | 0.4 | 0.02 | 1.8 | 23.2 | 10 | 0.05 | 0.1 |

| 312 | 8.8 | 0.4 | 0.1 | 1.6 | 30.7 |

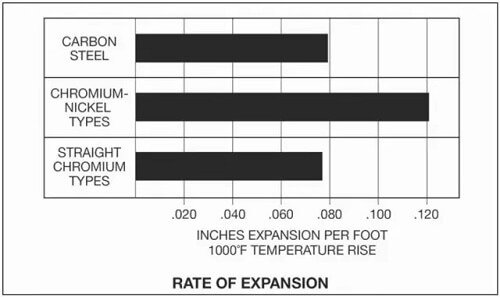

Важно отметить, что скорость теплового расширения аустенитной нержавеющей стали 50% выше, чем у углеродистой стали.

Во время сварки разница в скорости теплового расширения может привести к внутреннее напряжение и привести к образованию трещин.

Чтобы уменьшить эту проблему, необходимо выбрать подходящий сварочный материал или указать соответствующую процесс сварки (Рисунок 3).

На рисунке 3 показано, что при сварке углеродистой и нержавеющей стали требуется большая компенсация из-за деформации, вызванной различиями в скорости теплового расширения.

При сварке с другими материалами необходимо предварительно очистить место сварки с помощью бесхлорного растворителя, чтобы удалить масло, следы и пыль. Одним из ключевых моментов при сварке нержавеющей стали является предотвращение загрязнения углеродистой сталью, которое может снизить коррозионную стойкость. Чтобы избежать перекрестного загрязнения, некоторые компании хранят нержавеющую и углеродистую сталь отдельно.

При очистке области вокруг паза используйте специальный шлифовальный круг и щетку, специально предназначенные для нержавеющей стали. В некоторых случаях может потребоваться дополнительная очистка шва. Поскольку выравнивание электродов при сварке нержавеющей стали сложнее, чем при сварке углеродистой стали, правильная очистка шва имеет решающее значение.

Для начала стоит отметить, что нержавеющая сталь не ржавеет благодаря защитному оксидному слою, образующемуся в результате реакции между хромом (Cr) и кислородом (O).

Однако нержавеющая сталь может ржаветь в результате выпадения карбидов и нагрева в процессе сварки, что приводит к образованию оксидов железа на поверхности сварного шва. Кроме того, казалось бы, идеальное сварное соединение может привести к образованию подрезов в ржавых областях на границах сварки зона термического влияния в течение 24 часов.

Для регенерации новых оксидов хрома и предотвращения ржавления необходимо полировать, травить, шлифовать или зачищать нержавеющую сталь после сварки. Важно отметить, что используемые наждачная бумага и щетка должны быть предназначены именно для нержавеющей стали.

Аустенитная нержавеющая сталь по своей природе немагнитна. Однако повышенные температуры во время сварки могут вызвать рост зерен в структуре, что приводит к увеличению чувствительности к трещинам после сварки.

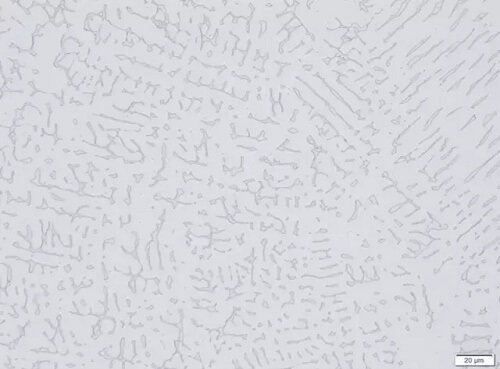

Чтобы уменьшить восприимчивость к горячим трещинам, производители сварочных материалов добавляют в них ферритообразующие элементы (рис. 4). Наличие ферритной фазы помогает измельчить зерна аустенита, тем самым повышая трещиностойкость.

Рисунок 4 иллюстрирует использование феррита для предотвращения горячего растрескивания в аустенитных сварочных материалах. Большинство аустенитных сварочных материалов содержат небольшое количество феррита, как видно на фотографии сварочного материала 309L, где ферритная фаза (серая часть) распределена по всей аустенитной матрице.

Аустенитный сварочный металл не притягивается магнитом, но при поднесении к нему магнита ощущается небольшая присасывающая сила. Однако это привело к тому, что некоторые пользователи ошибочно полагают, что продукт был неправильно маркирован или использовался не тот сварочный материал, особенно если этикетка на упаковке отсутствует.

Количество феррита в расходном материале зависит от температуры эксплуатации. Например, чрезмерное количество феррита может снизить вязкость при низких температурах. Вот почему количество ферритов для сварочных материалов типа 308, используемых для трубопроводов СПГ, составляет 3-6, в то время как ферритовое число стандартных сварочных материалов типа 308 составляет 8.

В заключение следует отметить, что, несмотря на внешнюю схожесть расходных материалов, небольшие различия в составе могут оказывать существенное влияние.

Обычно структура дуплексной нержавеющей стали состоит примерно из аустенитной фазы 50% и ферритной фазы 50%. Ферритная фаза способствует повышению прочности и коррозионной стойкости под напряжением, в то время как аустенитная фаза повышает вязкость. Сочетание этих двух фаз приводит к еще более высоким эксплуатационным характеристикам дуплексной нержавеющей стали (рис. 5).

Ассортимент дуплексных нержавеющих сталей довольно широк, наиболее распространенным типом является 2205. 2205 содержит 22% хрома, 5% никеля, 3% молибдена и 0,15% азота.

Рисунок 5 Дуплексная нержавеющая сталь сочетает в себе преимущества феррита и аустенита.

На рисунке показана двухфазная структура сварного шва, в которой аустенитная фаза (белая часть) распределена в ферритной матрице. Однако чрезмерное количество феррита может создать проблемы при сварке дуплексных нержавеющих сталей, так как тепло от дуги может вызвать перестройку атомов в ферритной матрице.

Для решения этой проблемы сварочные материалы должны содержать больше аустенитообразующих элементов, что обычно на 2-4% больше содержания никеля, чем в основном металле. Например, порошковая проволока, используемая при сварке нержавеющей стали 2205, содержит 8,85% никеля. После сварки содержание феррита в сварном шве обычно составляет 25-55% (и может быть даже выше).

Важно отметить, что скорость охлаждения после сварки должна быть достаточно медленной, чтобы обеспечить реформацию аустенита, но не слишком медленной, так как это может привести к выпадению интерметаллической фазы. Аналогично, слишком быстрое охлаждение может привести к образованию избыточного феррита в зоне термического влияния.

Для достижения наилучших результатов всегда соблюдайте технологию сварки и сварочных работ. выбор материала руководство, предоставленное производителем.

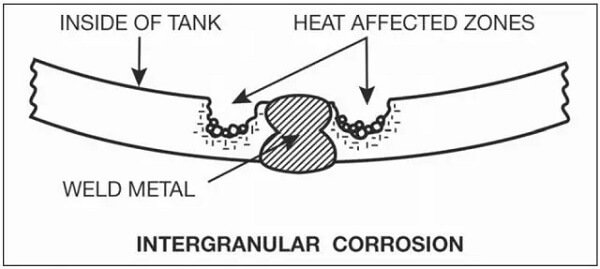

При температурах 800-1600 °F, если содержание углерода превышает 0,02%, углерод (C) будет диффундировать и мигрировать к границам зерен аустенита и реагировать с хромом (Cr), образуя карбиды хрома.

Если слишком много хрома фиксируется углеродом, коррозионная стойкость снижается, что приводит к межкристаллитная коррозия при воздействии коррозионной среды. Эта коррозия приводит к эрозии на границах зерен (рис. 6).

На рисунке 6 показана межкристаллитная коррозия, возникшая в сварочное тепло пораженная зона резервуара для воды, заполненного коррозионной средой. Для снижения вероятности выпадения карбидов и повышения коррозионной стойкости можно использовать низкоуглеродистые или специально легированные сварочные материалы.

Для борьбы с выпадением карбидов используется сварочный материал с низким содержанием углерода, чтобы обеспечить как можно более низкое содержание углерода в металле шва, вплоть до 0,04%. Кроме того, добавление элементов Nb и Ti также может зафиксировать углерод, поскольку эти элементы имеют более высокое сродство к углероду, чем хром. Расходные материалы типа 347 специально разработаны для этой цели.

Чтобы выбрать подходящий сварка нержавеющей стали Материал, важно собрать информацию о конечном применении сварного изделия. Сюда входит информация об условиях эксплуатации, таких как рабочая температура, наличие агрессивной среды, желаемый уровень коррозионной стойкости, а также ожидаемый срок службы.

Информация о требуемых механических свойствах в условиях эксплуатации, таких как прочность, вязкость, пластичность и усталостные свойстваЭто тоже важно.

Большинство ведущих производителей сварочных материалов предоставляют инструкции по выбору материалов. Настоятельно рекомендуется обратиться к этим руководствам или проконсультироваться с техническими специалистами производителя для получения помощи в выборе правильного сварочного материала. Это обеспечит правильный выбор материала для конкретного применения и требований.