Представьте, что вы удвоили эффективность резки при одновременном снижении затрат - звучит здорово, правда? В этой статье рассматривается оптимизация процессов плазменной резки с ЧПУ для повышения точности и производительности. От выбора правильной отправной точки до оптимизации скорости резки и конструкции стола - здесь собраны важные советы и методики. Погрузитесь в статью, чтобы узнать, как повысить производительность плазменной резки с ЧПУ, улучшить использование материалов и продлить срок службы оборудования.

С непрерывным развитием технологии плазменной резки все более широкое применение находят станки плазменной резки с ЧПУ.

Станок плазменной резки с ЧПУ является одним из основных видов оборудования для резки и заготовки листов средней и малой толщины. Он обладает многочисленными преимуществами, такими как простота управления, высокая точность, высокая эффективность работы и низкая трудоемкость.

Он находит широкое применение в различных отраслях промышленности, включая химическую, автомобильную, машиностроительную, железнодорожную и другие.

Когда традиционные методы резки не справляются с обработкой прочных материалов, используются ЧПУ. плазменная резка Машины приходятся как нельзя кстати.

Что касается скорости резки, то при резке листов углеродистой стали средней и малой толщины скорость плазменной резки с ЧПУ выше, чем при традиционной пламенной резке, а поверхность реза остается гладкой с минимальной горячей деформацией.

Кроме того, метод плазменной резки с ЧПУ является более экономичным вариантом, чем лазерная резка.

Плазменная резка - это процесс термической резки, в котором используется высокотемпературный электропроводящий газ для расплавления и разрушения металла. Процесс начинается с ионизации смеси газов (обычно воздуха, азота или смеси аргона и водорода) с помощью высокочастотной электрической дуги. В результате ионизации образуется плазма - состояние материи, характеризующееся высокой температурой и электропроводностью.

Плазменная дуга сжимается и ускоряется через тонкостенное медное сопло, создавая высокоскоростную плазменную струю с температурой свыше 30 000°C (54 000°F). Эта температура значительно превышает температуру плавления любого известного материала, что позволяет быстро и эффективно резать различные металлы.

Когда струя плазмы попадает на заготовку, она мгновенно расплавляет материал и одновременно выдувает расплавленный металл с помощью высокой кинетической энергии. Это двойное действие - плавление и мощный выброс - приводит к чистому, узкому пропилу (ширине реза). В процессе работы образуется значительное количество дыма, ультрафиолетового излучения и расплавленного шлака, что требует наличия надежных систем дымоудаления и соблюдения мер безопасности.

Производительность и качество резки можно оптимизировать путем тщательного подбора состава плазменного газа. Например:

Плазменная резка отлично подходит для обработки токопроводящих материалов, особенно цветных металлов, таких как алюминий и медь, где кислородная резка неэффективна. Современные плазменные системы с ЧПУ позволяют достичь допусков на резку ±0,5 мм и углов кромки в пределах 2-4 градусов, что делает их пригодными для решения задач прецизионного производства.

В процессе работы плазмореза с ЧПУ (компьютерное числовое управление) начальным этапом является программирование. Процесс обработки идет по заранее запрограммированной последовательности.

На этом этапе программирования такие факторы, как скорость резания, последовательность резания и начальная точка, играют ключевую роль в определении качества реза.

Выбор исходной точки

В идеале точка начала резки должна находиться на краю листа или в пределах ранее разрезанного шва. Если сопло находится слишком далеко от материала, это приводит к неполному разрезу, что ведет к ненужным потерям материала.

И наоборот, если сопло расположено слишком близко, это может привести к короткому замыканию. Это не только повредит материал и повлияет на качество резки, но и может повредить сопло.

Выбор направления резки

Направление разреза должно обеспечивать, чтобы конечный край, который разрезается, был в основном отделен от основного материала.

Если он отсоединится раньше времени, тонкая рамка вокруг заготовки может не выдержать теплового напряжения при резке, что приведет к смещению заготовки в процессе. Такое смещение может привести к неточностям в размерах, что повлияет на качество резки.

Выбор последовательности резки

При программировании для максимального использования материала заготовки часто вставляются в лист.

Таким образом, последовательность резания определяет порядок удаления материала. Как правило, последовательность соответствует принципу отрезания мелких кусков перед крупными и отрезания внутренних контуров перед внешними.

В противном случае напряжение, возникающее при резке внутренних контуров или мелких деталей, может привести к концентрации напряжения, в результате чего заготовка окажется бракованной.

Выбор скорости резки

На выбор скорости резки влияют различные факторы, такие как тип и толщина материала, конструкция сопла, ток резки и выбранный газ.

Однако при одинаковой мощности и условиях более высокая скорость резания приводит к образованию большего скоса на заготовке.

Поэтому во время резки сопло должно быть перпендикулярно материалу, чтобы способствовать быстрому удалению шлака. Для обеспечения эффективности следует выбирать максимальную скорость резки без ущерба для качества среза.

Режущий стол станка плазменной резки с ЧПУ поддерживается рядом диафрагм, которые играют важную роль в поддержке заготовки и управлении шлаком. Как показано на рис. 1, расстояние между диафрагмами составляет 110 мм - размер, который позволяет сбалансировать возможности поддержки и выпадения шлака.

Рис. 1 Станок плазменной резки с ЧПУ со столом для резки

При обработке мелких деталей возникает общая проблема: вырезанные части часто попадают между мембранами, что затрудняет их извлечение и может привести к задержке производства. Каждая мембрана изготавливается из прямого плоского стального листа размером 8 мм × 190 мм × 4600 мм, выбранного за его структурную целостность и термостойкость.

Нижняя часть диафрагм особенно подвержена накоплению оксидного шлака в результате высокотемпературного процесса плазменной резки. Такое накопление может существенно повлиять на качество резки:

Для поддержания оптимальной производительности резки необходимо регулярное техническое обслуживание. Оно включает в себя частую очистку диафрагм или, при чрезмерном износе, их полную замену. Систематический график технического обслуживания поможет сбалансировать эффективность работы и качество резки.

Потенциальные улучшения для решения этих проблем могут включать:

В промышленности структура продукции и партии часто не являются фиксированными, что приводит к использованию вложенности для экономии материалов. Это предполагает согласование набора больших и малых материалов.

В настоящее время нам необходимо решить вопрос о том, как повысить коэффициент использования машин плазменной резки и продлить срок службы режущих стендов за счет инноваций в технологическом процессе плазменного стенда.

Чтобы решить эту задачу, мы сначала анализируем и классифицируем существующие заготовительные изделия. Затем мы выбираем самую маленькую режущую часть, определяем ее размер и проектируем новый комплект верстака в соответствии с условиями стройплощадки, как показано на рис. 2.

Рис. 2 Модель таблицы после оптимизации станка плазменной резки с ЧПУ

Рис. 3 Физический чертеж рабочего стола после оптимизации станка плазменной резки с ЧПУ

В процессе резки происходит относительное движение между обработанной частью и оставшимся материалом из-за эффекта теплового расширения и холодного сжатия пластины.

Относительное перемещение можно разделить на три ситуации в зависимости от разницы между весом обработанной детали и весом оставшегося материала:

Практика показывает, что погрешность размеров обработанных деталей обычно составляет от 0,3 до 4 мм из-за относительного перемещения обработанной детали или оставшегося материала относительно платформы.

Выбор подходящего процесса резки может привести к разной степени деформации в процессе плазменной резки с ЧПУ.

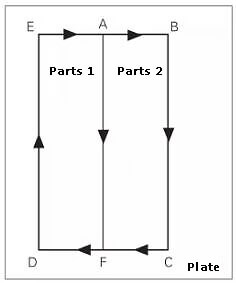

При резке пластины, изображенной на рисунке 4, если точка A выбрана в качестве начальной точки дуги, последовательность и направление резки должны быть такими: A → D → C → B → A (см. рис. 4a).

Рис. 4 Траектория резания и деформация одной стороны заготовки

Когда секция AD разрезается, а секция DC обрабатывается, узкий остаточный материал в секции DC линейно удлиняется под воздействием высокой температуры во время резки, что приводит к отклонению секции CB наружу.

После резки размер участка постоянного тока уменьшается на δ (как показано на рис. 4b). Величина δ пропорциональна размеру секции DC.

Если выбрана последовательность резки A → B → C → D → A, заготовка может быть отделена от материнской платы через DA, что позволяет эффективно уменьшить деформацию при резке.

При резке тонких деталей, показанных на рисунке 5, в последовательности A→B→C→D→A расширение участка BC может предотвратить расширение участка CD при резке участка DA.

Рис. 5 Резка тонких деталей

После резки и охлаждения участок DA должен испытывать большую усадку, чем участок BC, чтобы согнуть заготовку в сторону DA.

Величина бокового изгиба δ зависит от соотношения длины и ширины Y/X обрабатываемой детали. С увеличением отношения длины к ширине увеличивается и величина бокового изгиба δ.

При использовании двух пар для резки, как показано на рисунке 6, выберите точку A в качестве начальной точки дуги и следуйте направлению и последовательности резки: A → B → C → D → E → A → F.

Рис. 6 Парная резка двух тонких деталей

При работе с секцией DE удаление ее с материнской платы сравнимо с уменьшением отношения длины к ширине заготовки в два раза, что приводит к уменьшению величины бокового изгиба.

При резке участка AF расширение и сжатие с обеих сторон заготовки происходит равномерно, что приводит к значительному уменьшению δ-деформации тонких деталей.

Для резки специальных деталей (рис. 7) можно выбрать следующие процессы резки в соответствии с вышеуказанными методами обработки и различными деталями специальной формы.

Рис. 7 Резка специальных деталей

(1) Для вогнутых деталей используются два парных метода резки.

Сначала вырежьте внутренний край, затем внешний, и, наконец, разделите две части снаружи и внутри.

Последовательность резки показана на рис. 8.

Внутренний край: A1 → B1 → C1 → D1 → A1;

На улице: A → B → C → D → A, и, наконец, E → F, H → G.

Рис. 8 Парная резка двух вогнутых деталей

(2) Для офсетных полых деталей две части должны быть разрезаны попарно, и, наконец, две части должны быть разделены.

Последовательность резки показана на рис. 9.

Внутренняя сторона: A1 → B1 → C1 → D1 → A1, A2 → B2 → C2 → D2 → A2

Внешняя сторона: A → B → C → D → A, и, наконец, E → F.

Рис. 9 Парная резка двух полых деталей со смещением

В процессе резки воздушной плазмой верхняя часть сердечника электрода подвергается высокотемпературной реакции окисления с кислородом воздуха, поэтому износ электрода неизбежен.

Срок службы электрода зависит от количества включений дуги; при одинаковых условиях, чем больше включений дуги, тем больше износ электрода. Частое включение дуги значительно сокращает срок службы электрода.

Однако процесс непрерывной резки уменьшает количество начальных точек для заготовок с несовпадающими кромками, в результате чего заготовки с общими кромками имеют только одну начальную точку резки.

Это уменьшает количество запусков дуги во время резки, тем самым увеличивая срок службы электрода.

Инновационный процесс имеет несколько положительных эффектов. Во-первых, она значительно повышает коэффициент использования машины плазменной резки. Во-вторых, замена диафрагмы рабочего стола удобна и сокращает частоту замены вдвое, что снижает стоимость замены. В-третьих, она может удовлетворить требования к резке мелких деталей.

В настоящее время эта технологическая новинка широко используется при заготовке стальных конструкций для железнодорожных пассажирских вагонов. Поскольку каждый вагон состоит из множества мелких деталей, которые необходимо вырезать и зачищать, эта инновация повышает эффективность работы и экономит затраты.

При использовании плазменной резки необходимо учитывать следующие проблемы: необходимо проанализировать закон деформации и влияние режущих частей станков плазменной резки с ЧПУ. Перед резкой необходимо провести соответствующую обработку по выравниванию пластины, а также зафиксировать пластину для предотвращения перемещения обрабатываемых деталей во время резки.

При составлении программы резки необходимо выбрать разумный процесс резки, чтобы отделить поверхность заготовки максимального размера от материнской платы. Для резки тонких деталей или деталей особой формы такие методы управления, как парная резка из двух частей, могут эффективно предотвратить или уменьшить деформацию деталей резки.

По сравнению с газовая резкаПлазменная резка с ЧПУ превосходит по качеству резки и преимуществам в обрабатывающей промышленности. Она может резать все виды металлов с различными рабочими газами, особенно цветные металлы.