Вы когда-нибудь задумывались, как современное производство достигает такой точности и эффективности? Гидравлический станок для обработки железа - универсальная машина, которая с легкостью режет, пробивает, режет и сгибает металл. В этой статье вы узнаете о его функциях, преимуществах и о том, почему он незаменим в таких отраслях, как строительство мостов и военное дело. Приготовьтесь раскрыть секреты этого мощного инструмента!

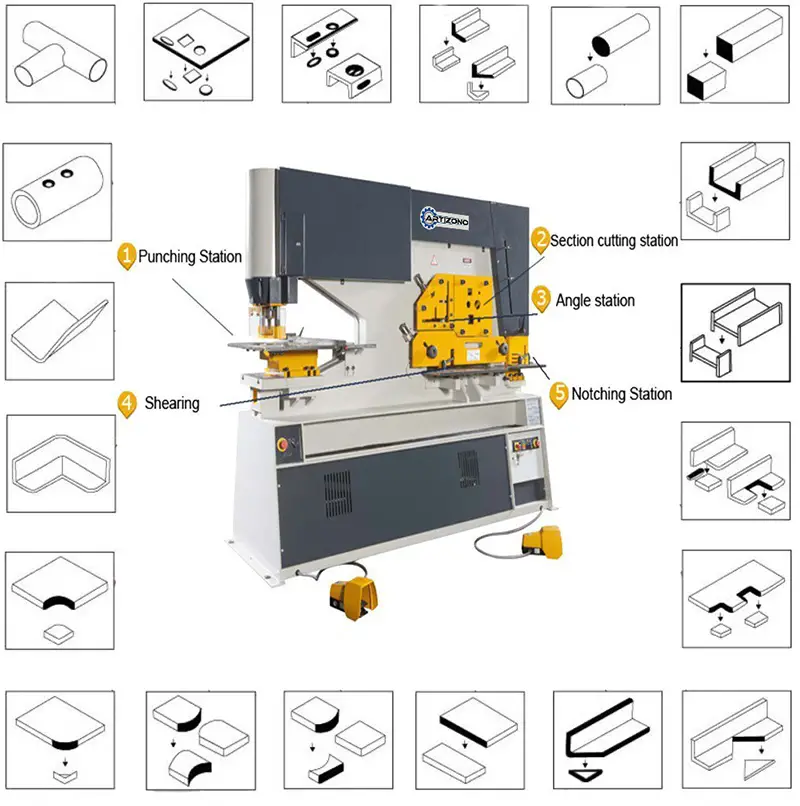

Гидравлический сталелитейный станок - это универсальное оборудование, предназначенное для многофункциональной обработки металла и объединяющее в себе такие функции, как точная резка, пробивка отверстий, резка на ножницах и гибка. Также известное как гидравлический сталелитейный станок, это оборудование использует гидравлическую энергию для эффективного выполнения различных операций металлообработки.

Основные характеристики гидравлических железных машин включают:

Гидравлические гладильные машины стали незаменимы в современных отраслях промышленности, включая:

Хотя существуют как гидравлические, так и механические гладильные машины, в этой статье мы сосредоточимся на работе и преимуществах гидравлических моделей, которые обеспечивают превосходное управление, универсальность и эффективность при обработке металла.

Гидравлический станок для обработки железа обладает исключительной универсальностью в рамках своих номинальных характеристик, эффективно выполняя операции резки плоского прутка, пробивки отверстий и высечки. Такая многофункциональность упрощает процессы изготовления металла, снижая потребность в нескольких специализированных станках.

С добавлением дополнительного оборудования возможности станка значительно расширяются. Он может выполнять специализированные операции резки, штамповки и гибки для получения сложных форм и профилей. Такая адаптивность позволяет производителям выполнять широкий спектр индивидуальных проектов, не вкладывая средства в отдельное оборудование.

Сталелитейный станок оснащен надежной гидравлической системой привода, обеспечивающей стабильную подачу мощности и плавную работу при выполнении различных задач металлообработки. Эта гидравлическая система дополнена передовым устройством контроля производительности и защиты от перегрузок. Эта важнейшая функция безопасности защищает оператора и машину, автоматически регулируя или прекращая работу при приближении к предельным значениям нагрузки, предотвращая возможные повреждения и обеспечивая долговечность оборудования.

Интеграция этих функций позволяет создать высокоэффективное, универсальное и безопасное решение для производства металла, подходящее для различных промышленных применений. Конструкция станка ставит во главу угла производительность без ущерба для точности и безопасности оператора, что делает его бесценным активом в современном металлообрабатывающем производстве.

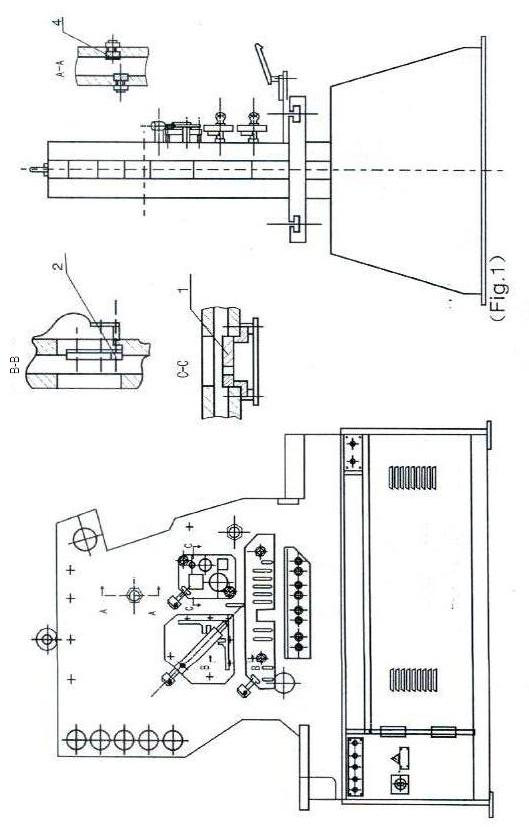

Кровать показана на рис. 1

Кровать сталелитейный станок Состоит из корпуса, сиденья, кронштейна для секции, кронштейна для угла и стола для резки.

Корпус и сиденье имеют сварную конструкцию, остальные - болтовые соединения, что придает машине большую прочность и жесткость и позволяет легко демонтировать ее при ремонте.

На корпусе слева направо установлена регулируемая накладка для ограничения перемещения лезвия влево-вправо.

На станции угловой резки установлен регулируемый прижим для удержания отрезаемого угла.

Благодаря квадратным и круглым отверстиям различных размеров на ноже для резки профилей, станок для обработки железа может резать различные квадратные и круглые прутки.

Стол для стрижки оснащен надежным прижимом, который регулируется под любую толщину материала, и стопорным пальцем, позволяющим точно резать угловой и плоский брус под любым углом.

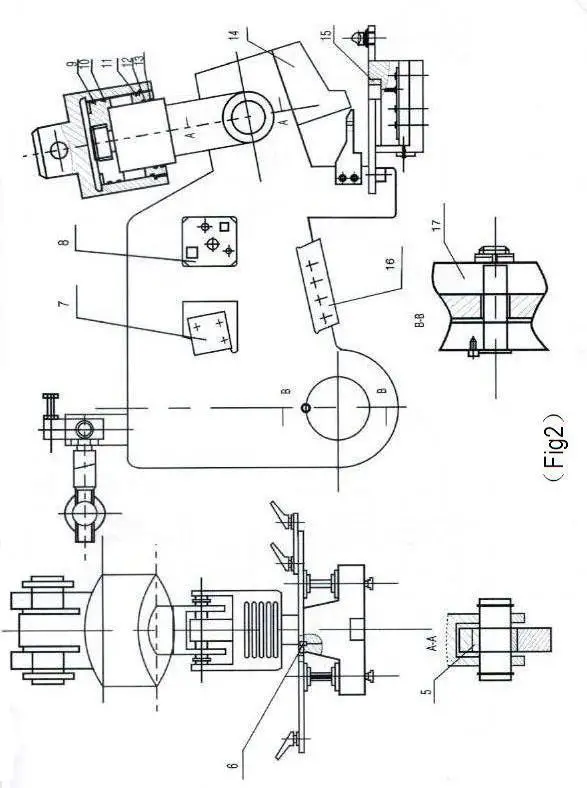

Станция резки секций (рис. 2)

Эта станция стандартно оснащается ножами, которые представляют собой прочную конструкцию и имеют четыре отверстия для резки угловых, круглых, квадратных, плоских прутков и пазов. стальная пластина.

С помощью дополнительной оснастки на квадратных и круглых брусьях можно вырезать отверстия для швеллеров и балок.

Балка соединена с масляным цилиндром, верхний конец которого шарнирно соединен с рамой.

Приводимая в движение масляным цилиндром, балка поворачивается для выполнения резки.

Верхнее ножевое полотно закреплено на балке.

Имеется 3 нижних ножа, которые отдельно фиксируются на гнезде штампа с помощью будок, а ножи для насечки с обеих сторон можно регулировать, чтобы обеспечить достаточный зазор для резки.

Боковой и задний калибры установлены на зачистном столе, чтобы обеспечить правильное положение зачищаемой пластины.

Отверстие для перфорации (рис. 3)

Пуансон закрепляется на нижнем конце поршневого штока масляного цилиндра с помощью стопорной гайки, а матрица фиксируется в адаптере.

После того как пуансон и матрица выровнены друг относительно друга, необходимо затянуть болты.

Для пробивки квадратных и длинных круглых отверстий на боковой поверхности штока имеется направляющая, кроме того, на площадке и верхней части пуансона выфрезерован круглый позиционирующий паз для предотвращения проворачивания пуансона.

С помощью дополнительных инструментов на этой станции можно выполнять гибочные работы, высечку труб, пробивку жалюзи, пробивку больших отверстий, пробивку швеллеров, балок и полотна.

1) После запуска двигателя поток масла, вытесняемый из насоса (1), возвращается в масляный бак через электромагнитный клапан (4), что позволяет разрядить насос.

2) При повороте ручки режимов в положение "SINGLE" и нажатии на педаль для пробивки отверстия включается электромагнит YV5b, гидравлическое масло поступает в верхнюю камеру пробивного устройства через клапан(3), масло в нижней камере возвращается в масляный бак через клапан(3), таким образом, пуансон перемещается вниз для выполнения пробивки.

Когда пуансон касается концевого выключателя в нижней мертвой точке, YV5b выключается, насос переводится в режим разрядки, поэтому пуансон останавливается. Когда педаль отпускается и включается YV5a, гидравлическое масло поступает в нижнюю камеру гидроцилиндра, пуансон движется вверх и касается концевого выключателя в верхней мертвой точке, поэтому YV5a выключается и пуансон останавливается в верхней мертвой точке.

Таким же образом, при нажатии на педаль для режущей секции включается YV7b, масло поступает в верхнюю камеру масляного цилиндра для режущей секции, масло в нижней камере возвращается в масляный бак через электромагнитный клапан(3), поэтому нож движется вниз для выполнения режущей работы.

Когда лезвие касается концевого выключателя в нижней мертвой точке, YV7b выключается, лезвие останавливается в мертвой точке.

Когда педаль отпущена, YV7a включается, масло поступает в нижнюю камеру масляного цилиндра для режущего цилиндра, масло в верхней камере возвращается в масляный бак, поэтому лезвие движется вверх, когда лезвие касается концевого выключателя в верхней мертвой точке, оно находится там.

3) При повороте ручки режимов в положение "INCHING" и нажатии на педаль для пробивки отверстия включается электромагнит YV5b, часть гидравлического масла поступает в верхнюю камеру масляного цилиндра для пробивки отверстия,

4) Максимальное рабочее давление в гидравлической системе составляет 250 кгс/см 2 (24. 5МПа). Диапазон регулировки давления в переливном клапане составляет 25 МПа. Переливной клапан защищает всю гидравлическую систему от перегрузки.

5) Сталелитейная машина оснащена манометром, который используется для проверки давления в гидравлической системе и регулировки давления после замены гидравлических элементов.

Для его использования необходимо открутить винт на блоке клапанов, установить манометр и затянуть его, затем включить кран манометра.

Во время работы клапан давления отображается на манометре.

Давление в гидравлической системе перед поставкой машины было правильно отрегулировано до максимального рабочего значения, поэтому, пожалуйста, не производите повторную регулировку по своему усмотрению.

Вот рисунки:

Схема гидравлической системы железной машины 1

Схема гидравлической системы железной машины 2

Схема гидравлической системы железной машины 3

Схема гидравлической системы железной машины 4

Схема гидравлической системы железной машины 5

Схема гидравлической системы железной машины 6

(1) Введение:

Гидравлический сталелитейный станок использует электрическую систему A. C 3-фазную и 208/220/440V 50HZ в главной цепи и однофазную 24V и 6V от трансформатора в цепи управления и сигнальной цепи.

Станция резки секций в стандартной комплектации оснащена кнопочным дном для аварийной остановки.

В соответствии с требованиями машинной техники, электрическая система включает в себя:

(2) Запуск и остановка двигателя:

При нажатии кнопки SB3 запускается двигатель масляного насоса, при нажатии кнопки SB1 или SB2 двигатель останавливается. Защита от короткого замыкания и перегрузки осуществляется автоматическим выключателем.

(3) Операционный процесс:

1) Одиночный ход

При переводе переключателя SA4 в режим "NORMAL" и нажатии на педаль SA6 или SA7, KA2 или KA4 получают питание, в то же время YU5b или YU7b также получают питание, поэтому поршень для пробивки или поршень для резки профиля движется вниз. Как только они касаются конечного выключателя SQ2 или SQ5, KA1 или KA3 получают питание, KA2 или KA4 теряют питание YU5b или YU7b выключаются, поршни для буксировки прекращают движение вниз, одновременно KA1 или KA3 включаются YV5a или YV7a включаются, оба поршня начинают возвращаться.

Когда они коснутся концевого выключателя SQ1, SQ4 или SQ6, возврат закончится.

Когда цилиндр переходит в среднее положение. Отпустите SA6 или SA7 в половинное положение, KA2 или KA4 потеряют мощность. YV5b или YV7b теряют мощность, цилиндр останавливается.

При отпускании педального переключателя SA6 или SA7 он вернется обратно.

2) Регулировка обеда

При переводе переключателя SA4 в положение "JOG" и нажатии на педаль SA6 или SA7, включается KA6, поэтому поршень для пробивки или поршни для резки и высечки медленно перемещаются вниз, когда они касаются конечного выключателя SQ2 или SQ5, KA3 или KA6, YU5b или YU7b выключаются, поэтому два поршня прекращают движение вниз, когда педаль SA6 или SA7 отпускается.

Два поршня не могут двигаться вверх. Чтобы вернуться в верхнюю мертвую точку, необходимо перевести переключатель SA4 в положение "НОРМАЛЬНЫЙ".

3) Устройство для измерения заднего хода

При переводе переключателя SA3 в автоматическое положение, поверните SA4 в положение "NORMAL", поместив режущий материал в обратную колею, нажав на переключатель SQ8.

Секционная резка начинается после того, как таймер KT2 задержит на несколько секунд подачу питания на KA5.

При касании концевого выключателя SQ5 цилиндр резки секции возвращается в верхнюю мертвую точку. Действие резки завершено.

Список электрических элементов

| Символ | № Название | Технические данные | Количество | Тип |

|---|---|---|---|---|

| SB1-2 | Кнопка | Головка красного гриба | 2 | XB2-BS542C |

| SB3 | Кнопка запуска | Зеленый φ22 | 1 | XB2BW337B1C |

| SA3-5 | Концевой выключатель | Черный φ22 | 3 | XB2BD217 |

| SQ1-2 | Концевой выключатель | 2 | Z-15GW22-B | |

| SQ4-6 | Концевой выключатель | 3 | Z-15GW22-B | |

| QS | Переключатель нагрузки | V2 | 1 | VAR10 |

| KM1 | A. C. контактор | 24V | 1 | LC1-D3210 |

| KA1-4 | Промежуточное погашение | 24V 5A | 4 | MY4 |

| FU1-4 | Предохранитель | 6A | 4 | C45N |

| FU5-6 | Предохранитель | 6A | 2 | C45N |

| HL2 | Сигнальная лампа | 24 В зеленый | 1 | XB2-EV136 |

| ВК | Кремниевый выпрямитель | 2A | 1 | KBPC20-10 |

| V | Подавитель сверхтока | 1 | 3TX3-221A | |

| TC | Трансформатор | 440В 220В208В 250VA/29V 24V | 1 | JBK3-250 |

| SA6-7 | Переключатель педали | SFM-1 | 2 | |

| SQ7 | Концевой выключатель | 1 | 4MC-5000 | |

| QF | Прерыватель двигателя | 25-40A | 1 | GV2-M |

| SQ8 | Концевой выключатель | 1 | Z-15G-B |

Подъемник

Гидравлическая машина для обработки железа оснащена подъемным кольцом, установленным на верхней части машины.

Все подъемы и маневрирование должны осуществляться с помощью этого кольца вместе с цепью или стропом соответствующего номинала.

При желании кольцо можно снять после окончательной установки машины. Не используйте цепи и стропы под машиной для обработки железа.

Вот рисунки:

Схема установки гидравлической железной машины

Перед установкой машины необходимо подготовить фундамент с отверстиями для анкерных болтов.

Только после того, как бетонное основание застынет, на него можно устанавливать машину.

Затем выровняйте машину с помощью уровнемера, установите анкерные болты, залейте жидкий бетон в нижнюю часть корпуса машины и отверстия для анкерных болтов.

После застывания бетона выровняйте рабочий стол перфорационной станции машины (допустимое сцепление 100:0. 2), затем затяните анкерные болты.

Подготовка к пробному запуску

Очистите и удалите антикоррозийную смазку на штампе и лезвии машины, проверьте, все ли детали, провод питания и линия заземления находятся в хорошем состоянии, все точки смазки должны быть смазаны.

В гидравлической машине для обработки железа используется централизованная система смазки с ручным шприцем для эффективного обслуживания и продления срока службы оборудования. Эта система обеспечивает постоянную смазку всех критически важных компонентов, снижая износ и повышая общую производительность.

Чтобы оптимизировать вязкость и защитные свойства смазки, рекомендуется использовать тщательно составленную смесь. Соедините гидравлическое масло ISO VG 68 (эквивалентно механическому маслу #35) со смазкой на основе кальция в соотношении 4:1. Такая смесь обеспечивает превосходное сцепление с металлическими поверхностями и отличную устойчивость к вымыванию водой, что очень важно для сложных условий металлообрабатывающих производств.

Для обеспечения оптимальной производительности и долговечности машины выполняйте ежедневную смазку. Работайте шприцем для смазки 2-3 раза в день, обеспечивая достаточное количество смазочной смеси во всех обозначенных точках смазки. Такая практика обеспечивает надлежащую защиту компонентов, снижает трение и минимизирует риск преждевременного износа или выхода из строя.

Регулярный осмотр точек смазки и мониторинг расхода смазки помогут выявить потенциальные проблемы на ранней стадии, что позволит провести профилактическое обслуживание и свести к минимуму время простоя. Регулируйте частоту смазки в зависимости от рабочей нагрузки и условий эксплуатации машины для поддержания максимальной эффективности.

1) Регулировка хода перфорации (рис. 3)

На правой стороне перфорационной станции расположены блоки верхнего и нижнего концевых выключателей, которые можно регулировать по вертикали.

В соответствии с требуемым положением блоки фиксируются на направляющем стержне, который установлен на штоке поршня и может перемещаться вместе с ним с помощью установочного винта.

2) Регулировка пуансонов и матриц

Ослабьте установочный винт болтера матрицы и поверните ручку в положение "INCHING", чтобы шток поршня в цилиндре перфорации двигался вниз на дюйм, и пуансон выровнялся с матрицей, обеспечив хорошо распределенный зазор между ними.

Затем закрепите болстер на рабочем столе с помощью установочного винта и заставьте пуансон вернуться в верхнюю мертвую точку, таким образом, регулировка перед операция штамповки закончен.

Имеется два отверстия для установки штампов или болванки Большое отверстие используется для установки штампа для пробивки большого отверстия на тонкой пластине Другое отверстие используется для установки штампа для пробивки отверстия диаметром менее 30 мм и для пробивки отверстия на фланце швеллера и уголка.

3) Регулировка блока удержания

Удерживающее устройство должно быть правильно отрегулировано, чтобы обеспечить легкое перемещение материалов.

Как правило, расстояние между нижней частью прижима и верхней частью штампа должно быть в 1,2 раза больше толщины пробиваемого листа.

Для регулировки прижима необходимо лишь повернуть гайку с левой или правой резьбой, соединенную с блоком прижима.

4) Замена пуансонов и матриц

Ослабьте фиксированную гайку с помощью гаечного ключа, и пуансон можно будет снять.

После установки нового пуансона гайка затягивается (монтажный размер концов различных пуансонов одинаков, что позволяет легко производить замену).

Процесс замены штампа очень прост и легок.

Будь то резка плоского прутка, резка профиля или высечка, сначала необходимо правильно отрегулировать зазор ножа.

Как показано на рис. 1, на корпусе машины с правой стороны расположены шесть накладок (4).

Регулируя винт и гайку на колодках, можно добиться нужного зазора между левым корпусом и колодками.

1) Регулировка зазора между лопастями

Регулировочные винты расположены вокруг устойчивых крепежных винтов для поддержки и возврата в исходное положение. ножи для ножницДоступен при снятии стола ножниц.

Поворачивая эти винты, можно добиться нужного зазора между устойчивыми и подвижными лопастями.

Необходимо поддерживать равномерный зазор между ними по всей длине лезвия.

Как правило, этот зазор должен составлять 10% толщины разрезаемого листа.

После регулировки установите стол ножниц на место.

2) Замените лезвие

Верхнее и нижнее лезвие имеют четыре режущие кромки.

После 4-х кратного поворота лезвий необходимо произвести повторную заточку или замену нового лезвия.

После замены необходимо учитывать зазор между лопастями при повторной регулировке.

1) Регулировка зазора между лопастями

Устройство для резки под углом оснащено устойчивым ножом, состоящим из двух лезвий, расположенных под углом друг к другу.

Регулировочные винты расположены вокруг винтов крепления ножей для поддержки режущих ножей.

Поворачивая регулировочные винты, можно добиться нужного зазора между устойчивым и подвижным лезвием на каретке.

Важен равномерный зазор между устойчивым и подвижным лезвиями по всей длине лезвия, и необходимо следить за тем, чтобы устойчивое лезвие было параллельно подвижному.

Этот зазор, как правило, составляет 10% равномерной толщины отрезаемого углового фланца.

После регулировки устанавливается угловой держатель.

2) Замените лезвие

Горизонтальное и вертикальное лезвие стабильного ножевого блока имеет четыре режущие кромки.

Перемолоть или заменить новыми лезвиями после четырехкратного поворота.

Подвижное лезвие закреплено на каретке с помощью винтов.

После шлифовки или замены затупившихся лезвий необходимо заново отрегулировать зазор между лезвиями.

1 ) Отрегулируйте зазор

По обе стороны от ножа расположены два угловых упорных блока, которые поддерживают стабильный нож и крепятся к корпусу с помощью винтов.

Регулировочные винты расположены вокруг крепежных винтов для регулировки зазора между блоком ограничителя угловой формы и корпусом, а также зазора между опорной поверхностью, прикрепленной к блоку ограничителя угловой формы и устойчивому лезвию, и корпусом.

Таким образом, осуществляется регулировка зазора между устойчивым ножом и подвижным ножом, закрепленным на каретке.

После этого сторонник профиля будет смонтирован.

2) Замените лезвие

Снимите каретку и ослабьте упорный блок угловой формы, чтобы заменить старый нож на новый. После замены необходимо выполнить повторную регулировку зазора.

1) Регулировка зазора между лопастями

Перемещая болванку, на которой находится верхнее лезвие, установите ее параллельно той, которая находится на пуансоне, чтобы обеспечить необходимый зазор, затем закрепите болванку на столе с помощью винта.

Регулировочные винты расположены вокруг крепежного винта для регулировки лезвий с обеих сторон пуансона, обеспечивая надлежащий зазор, который составляет 10% от толщины разрезаемого листа.

После этого устанавливается стол для высечки.

2) Замените лезвие

Все лезвия на штампе имеют четыре кромки. После четырехкратной замены их необходимо перешлифовать или заменить на новые.

Верхнее лезвие закреплено на пуансоне винтом, ослабьте винт и замените старое лезвие на новое.

После замены необходимо повторно отрегулировать зазор.

Резка угловой стали под углом 45º может быть выполнена в положении секции на рисунке (1) B-B.

1) Залейте достаточное количество отфильтрованного гидравлического масла (поставляется пользователем самостоятельно) в масляный бак.

2) Проверьте правильность зазора между лопастями, при необходимости отрегулируйте его.

3) Включите питание и проверьте правильность действия различных электрических элементов, правильность установки.

Нажимайте и перемещайте все кнопки, концевые выключатели, педали и т.д., чтобы наблюдать за действиями электромагнита и воспроизводить их.

4) Запустите двигатель и убедитесь, что направление его работы правильное, давление в гидравлической системе соответствует требованиям, давление в переливном клапане соответствует требованиям, а действие перекидного клапана удобно.

После завершения всех подготовительных работ перед пробным запуском можно приступать к пробному запуску и эксплуатации.

Процесс работы заключается в следующем:

1) При нажатии на кнопку управления и включении питания загорается зеленая сигнальная лампа, указывающая на то, что электрическая система включилась и можно приступать к работе.

2) Запустите двигатель, смажьте верхнюю и нижнюю камеры цилиндра перфорации и цилиндра резки секций, чтобы проверить, может ли пуансон и нож для резки секций достичь верхней и нижней мертвой точки.

3) Пробный запуск в холостом цикле, пробная пробивка и одиночный ход для пробивки и резки секций в порядке.

Во время тестирования необходимо тщательно проверить работу различных деталей. Если какая-либо из них вышла из строя, после устранения этих неполадок можно приступать к дальнейшему тестированию.

4) При испытании нагрузкой давление должно добавляться постепенно. Количество испытаний на вырезание или пробивание при максимальной мощности должно быть не менее 3 раз.

На каждом рабочем месте установлены защитные крышки. Никогда не вытягивайте руки или инструменты за пределы этих крышек. Кроме того, соблюдайте следующие важные правила безопасности и обслуживания:

1) Перед началом эксплуатации оператор должен тщательно изучить руководство по эксплуатации машины и приобрести навыки работы с ней.

2) Регулярно проверяйте и поддерживайте надлежащую электрическую изоляцию и заземление для обеспечения безопасности.

3) Никогда не выполняйте операции перфорации и вырубки одновременно, так как это может привести к перегрузке станка и нарушению техники безопасности.

4) Избегайте перегрузки машины. Соблюдайте требования к материалу: максимальная прочность на разрыв 450 Н/мм² и твердость не более HB 180.

5) Поддерживайте остроту всех режущих лезвий путем регулярного осмотра и заточки или замены по мере необходимости.

6) Перед штамповкой или резкой убедитесь, что на заготовках нет сварочных шрамов, заусенцев и других неровностей поверхности, чтобы предотвратить повреждение инструмента и обеспечить чистоту реза.

7) Отрегулируйте прижимное устройство в зависимости от толщины материала в пределах возможностей станка, чтобы правильно закрепить заготовки и предотвратить их перемещение во время работы.

8) После замены лезвия тщательно проверьте и отрегулируйте зазоры, чтобы поддерживать оптимальную производительность резки и предотвратить преждевременный износ.

9) Регулярно проводите осмотр всех механических соединений и компонентов. При обнаружении каких-либо отклонений от нормы немедленно прекратите работу и выполните необходимый ремонт или техническое обслуживание.

10) Строго соблюдайте график смазки всех обозначенных точек, чтобы предотвратить чрезмерный износ рабочих поверхностей и обеспечить плавность работы.

| Нет. | Имя | Специфика. | Количество |

|---|---|---|---|

| 1 | Рукав | 1 | |

| 2 | Фрикционный блок | 3 | |

| 3 | Остановить бегущий блок | 1 | |

| 4 | Уплотнительное кольцо формы YX | D165 | 2 |

| 5 | Уплотнительное кольцо круглой формы | 130×3. 1 | 1 |

| 6 | -do- | 165×5. 7 | 1 |

| 7 | Уплотнительное кольцо формы YX | d125 | 1 |

| 8 | Пылезащитное кольцо | 125 | 1 |

| 9 | Уплотнительное кольцо формы YX | D200 | 2 |

| 10 | Уплотнительное кольцо круглой формы | 135×5. 7 | 2 |

| 11 | -do- | 200×5. 7 | 1 |

| 12 | Уплотнительное кольцо формы YX | d125 | 1 |

| 13 | Пылезащитное кольцо | 125 | 1 |

| 14 | SF-1 Комбинированный подшипник из комбинированного материала | 5560 | 1 |

| Нет. | Имя | Спецификация или тип | Количество |

|---|---|---|---|

| 1 | Ножная педаль | Y13-11 | 2шт |

| 2 | Ключ к блокирующему устройству | 2шт | |

| 3 | Шестигранный ключ | S=3-19 | 1 комплект |

| 4 | Крюкообразный ключ | D=90-95 | 1шт. |

| 5 | Разгрузочный петух | 1шт. | |

| 6 | Манометрический блок | 1 комплект | |

| 7 | Уплотнительное кольцо круглой формы | 130×3. 1(GB1235-76) | 1шт. |

| 8 | -do- | 165×5. 7(GB1235-76) | 1шт. |

| 9 | -do- | 200×5. 7(GB1235-76) | 1шт. |

| 10 | -do- | 135×5. 7(GB1235-76) | 2шт. |

| 11 | Пылезащитное кольцо | 125 | 2шт |

| 12 | SF-1 Подшипник из комбинированного материала | 5560(SF-1) | 1шт. |

| 13 | Масляный пистолет | Объем: 200 см³ | 1 |

СПИСОК УПАКОВКИ

| Нет. | Имя | Спецификация или тип | Количество |

|---|---|---|---|

| 1 | Руководство по эксплуатации | 1копия | |

| 2 | Сертификат испытаний | 1копия | |

| 3 | Список упаковки | 1копия | |

| 4 | Ножная педаль | SFM-1 | 2шт |

| 5 | Винт заземления | M16×300 | 4 шт. |

| 6 | Ключ к блокирующему устройству | 2шт | |

| 7 | Манометрический блок | 1 комплект | |

| 8 | Крюкообразный ключ | D=90-95 | 1 шт. |

| 9 | Разрядный повар | 1 шт. | |

| 10 | Шестигранный ключ Ключ | S=3-19 | 1 комплект |

| 11 | Уплотнительное кольцо круглой формы | 130×3. 1(GB1235-76) | 1 шт. |

| 12 | -do- | 165×5. 7(GB1235-76) | 1 шт. |

| 13 | -do- | 200×5. 7(GB1235-76) | 1 шт. |

| 14 | -do- | 135×5. 7(GB1235*5. 7) | 2 шт. |

| 15 | Пылезащитное кольцо | 125 | 2шт |

| 16 | SF-1 Подшипник из комбинированного материала | 5560(SF-1) | 1 шт. |

| 17 | Масляный пистолет | Объем: 200 см | 1 |