Вы когда-нибудь задумывались о невероятной силе гидравлических прессов? Эти чудеса инженерной мысли способны прикладывать огромную силу, преобразуя материалы таким образом, что это кажется почти волшебством. В этой статье блога мы погрузимся в увлекательный мир гидравлических прессов, изучим их историю, типы и принципы работы. Приготовьтесь к тому, что вы будете поражены мощью этих механических чудес!

Гидравлический пресс - это сложная машина, использующая гидродинамику для создания огромной силы, применяя принцип Паскаля для выполнения широкого спектра промышленных задач. Это универсальное оборудование преобразует давление жидкости в механическую силу, обеспечивая точное и контролируемое сжатие, формование и придание формы материалам.

Как правило, гидравлический пресс состоит из трех основных компонентов:

Эти интегрированные системы работают согласованно, обеспечивая контролируемое усилие, что делает гидравлические прессы незаменимыми в различных отраслях промышленности, от автомобилестроения и аэрокосмической отрасли до металлообработки и испытания материалов.

Дальнейшее чтение:

Гидравлический пресс (также известный как гидравлический масляный пресс) использует принцип гидростатического давления для обработки широкого спектра материалов, включая металлы, пластики, резину, дерево и порошковые продукты. Это универсальное оборудование работает за счет передачи усилия через несжимаемую жидкость, обычно гидравлическое масло, для создания огромного давления для деформации и придания формы материалу.

Широко применяемые в обрабатывающей промышленности гидравлические прессы незаменимы для выполнения различных операций прессования и формовки. К ним относятся:

Способность гидравлического пресса создавать точное, контролируемое усилие делает его незаменимым инструментом в современном производстве, позволяя изготавливать сложные детали с высокой точностью и повторяемостью в различных отраслях.

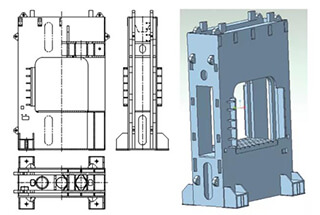

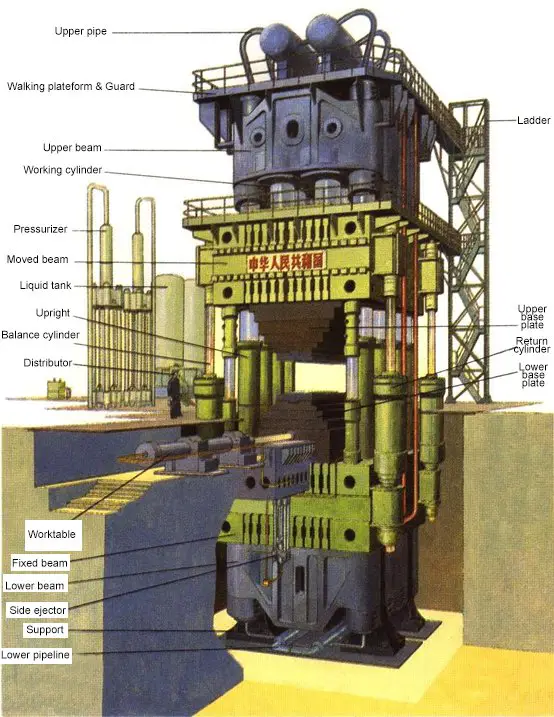

Рис.2 Гидравлический пресс Структура машины

Самый большой гидравлический пресс

Рис.3 80 000-тонный штамп Кузнечный пресс

Гидравлический пресс для штамповки весом 80 000 тонн имеет высоту 27 метров на земле и 15 метров под землей, общая высота составляет 42 метра, а общий вес - 22 000 тонн, тем самым заслужив звание самого мощного и сильного гидравлического пресса в мире.

Гигантский кузнечный гидравлический пресс, являющийся стратегическим оборудованием класса национального достояния, представляет собой мощь тяжелой промышленности. Лишь несколько стран в мире обладают возможностью производства такого гидравлического ковочного пресса.

В настоящее время только Китай, США, Россия и Франция располагают кузнечными прессами мощностью более 40 000 тонн.

В 1955 году в США были построены два крупнейших в мире штамповочных пресса усилием 45 000 тонн, которые работают и по сей день. В 2001 году на заводе Shultz был построен еще один кузнечный пресс усилием 40 000 тонн. Сталь Мельница в Калифорнии.

Советский Союз построил два массивных штамповочных пресса усилием 75 000 тонн в 1961 году. Франция приобрела у Советского Союза штамповочный пресс мощностью 65 000 тонн в 1976 году и разработала штамповочный пресс мощностью 40 000 тонн в сотрудничестве с Германией в 2005 году.

Первый китайский штамповочный пресс усилием 30 000 тонн простоял без движения почти 40 лет после того, как был построен в 1973 году. Однако за последние два года было быстро разработано несколько массивных прессов, причем только в 2012 году были построены прессы для штамповки весом 30 000 тонн, 40 000 тонн и 80 000 тонн.

Гидравлический пресс весом 80 000 тонн побил мировой рекорд, который до этого 51 год удерживал Советский Союз.

Кузнечный пресс используется в основном для производства высокопрочных поковок из титановых/алюминиевых сплавов для таких отраслей промышленности, как аэрокосмическая, атомная и нефтехимическая.

Считается, что любая страна, обладающая крупным кузнечным прессом, имеет мощную авиационную промышленность во всем мире.

В 1795 году британский инженер Джозеф Брамах применил принцип Паскаля для изобретения гидравлического пресса, который первоначально использовался для прессования и упаковки растительных масел. Эта инновация положила начало применению гидравлических технологий в производственных процессах.

К середине XIX века в Великобритании впервые начали использовать гидравлические прессы для ковки металла, постепенно вытесняя массивные паровые молоты. Этот переход означал значительный скачок в технологии ковки, обеспечивая более точный контроль и большее приложение силы.

В конце XIX века Соединенные Штаты продемонстрировали свое промышленное превосходство, построив гидравлические прессы для свободной ковки весом 126 000 тонн. Это достижение стало свидетельством быстрого развития технологии гидравлических прессов и увеличения их мощности.

С тех пор мировое производство выпустило более 20 комплектов гидравлических машин для свободной ковки весом 10 000 тонн, в том числе две машины, изготовленные в Китае (см. рис. 4). Эти крупногабаритные прессы позволили производить массивные компоненты высокой степени интеграции для таких отраслей, как аэрокосмическая промышленность, судостроение и тяжелое машиностроение.

Эволюция технологии электрических насосов высокого давления привела к развитию кузнечных гидравлических прессов в направлении более компактных и эффективных конструкций. Эта тенденция позволила повысить универсальность и снизить энергопотребление в процессах обработки металлов давлением.

В 1950-х годах появление небольших и быстрых кузнечных гидравлических прессов произвело революцию в отрасли. Эти машины могли выполнять задачи, эквивалентные задачам 3-5-тонного ковочного молота, но с повышенной точностью и энергоэффективностью. Эта инновация расширила сферу применения гидравлических прессов в различных отраслях производства.

Выпуск Германией в 1940-х годах штамповочного пресса усилием 18 000 тонн стал еще одной вехой в развитии технологии гидравлических прессов. Впоследствии в мире было создано 18 комплектов гидравлических машин для штамповки весом 18 000 тонн. Китай еще более усовершенствовал эту технологию, выпустив пресс усилием 30 000 тонн, демонстрируя свой растущий потенциал в производстве тяжелого промышленного оборудования.

Эти разработки в области гидравлических прессов оказали значительное влияние на процессы обработки металлов давлением, позволяя производить более крупные и сложные детали с повышенной точностью и эффективностью. Постоянная эволюция гидравлических прессов продолжает формировать современные производственные возможности в различных отраслях промышленности.

В соответствии со структурной формой гидравлическая прессовая машина в основном подразделяется на:

Если классифицированы по тоннажуГидравлические прессы можно разделить на:

В соответствии с областью применения, он в основном подразделяется на обработка металлов давлением, гибка, растяжка, штамповка, порошковая (металлическая, неметаллическая) формовка, прессование, экструзия и так далее.

Гидравлический пресс для горячей ковки

Будучи одним из наиболее часто используемых устройств в кузнечной промышленности, большой гидравлический кузнечная машина способен выполнять различные техники свободной ковки.

В настоящее время существует несколько серий кузнечных гидравлических прессов с техническими характеристиками 800, 1600, 2000, 2500, 3150, 4000 и 5000 тонн.

Четырехколонный гидравлический пресс

Четырехстоечный гидравлический пресс идеально подходит для прессования пластиковых материалов, таких как формование порошковых изделий, формование пластиковых изделий, холодное (горячее) экструзионное формование металла, вытяжка листа, поперечное прессование, гибкаШтамповка, тиснение и коррекция.

Четырехстоечные гидравлические прессы можно также разделить на четырехстоечные двухбалочные гидравлические прессы, четырехстоечные трехбалочные гидравлические прессы и четырехстоечные четырехбалочные гидравлические прессы.

С-образный гидравлический пресс

Рабочий диапазон гидравлического пресса может быть увеличен за счет использования трехстороннего пространства с максимальным выдвижением 260 мм-800 мм.

Он также имеет возможность предварительной настройки рабочего давления и оснащен устройством отвода тепла.

Горизонтальный гидравлический пресс

Детали станка можно собирать, разбирать, выпрямлять, сжимать, растягивать, гнуть, пробивать и т.д., что делает его универсальной машиной.

Рабочий стол машины может перемещаться вверх и вниз, увеличивая высоту открытия и закрытия машины для большего удобства в использовании.

Гидравлический пресс с двумя стойками

Эта серия оборудования подходит для прессования, гибки и формовки всех типов деталей, включая штамповку углублений, отбортовку, пробивку и легкое растяжение мелких деталей. Она также подходит для формования изделий из металлического порошка.

Благодаря электрическому управлению он имеет возможность рабочего движения и полуавтоматического цикла, что позволяет защититься от времени задержки давления.

Кроме того, он имеет хорошее направление скольжения блока, прост в эксплуатации и обслуживании, а также отличается экономичностью.

При необходимости пользователи могут добавить тепловые приборы, выталкивающий цилиндр, индикатор перемещения и функции подсчета. Двухстоечный гидравлический пресс основан на законе Паскаля и использует передачу давления жидкости.

Существует множество типов двухстоечных гидравлических прессов, которые можно разделить на масляные и водяные в зависимости от типа жидкости, передающей давление.

Водяные прессы создают большое общее давление и часто используются для ковки и штамповки.

Кузнечные прессы также подразделяются на штамповка водные прессы и водные прессы для свободной ковки. Водяные прессы для штамповки требуют использования пресс-формы, а водные прессы для свободной ковки - нет.

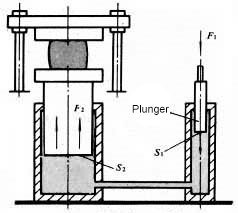

Рис.5 Механизм гидравлического пресса

Площади большого и малого плунжеров равны S2 и S1, соответственно, а силы, действующие на них, - F2 и F1, соответственно.

Согласно принципу Паскаля, давление замкнутой жидкости везде одинаково, то есть F2/S2 = F1/S1 = p; F2 = F1(S2/S1).

Эффект усиления гидравлического давления аналогичен механическому усилению, то есть сила увеличивается, но работа не совершается. В результате расстояние перемещения большого плунжера в S1/S2 раз больше, чем малого.

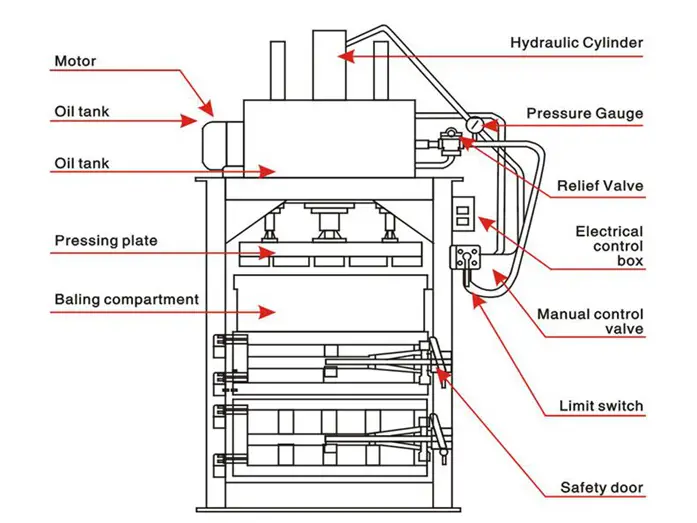

Основной принцип работы гидравлического пресса заключается в том, что масляный насос подает гидравлическое масло на встроенные картриджные клапанные блоки, которые затем направляются в верхнюю или нижнюю камеру цилиндра через односторонний клапан и перепускной клапан.

Под действием масла под высоким давлением масляный цилиндр начинает двигаться вверх и вниз.

Гидравлический пресс - это устройство, которое использует жидкость для передачи давления, применяя закон Паскаля для передачи давления внутри закрытого контейнера.

Система гидравлического привода четырехколонного гидравлического пресса состоит из силового механизма, механизма управления, исполнительного механизма, вспомогательного механизма и рабочей среды.

Как правило, в качестве силового механизма используется масляный насос, причем один или несколько насосов выбираются в зависимости от скорости работы привода.

Рабочая среда

Рабочая среда, используемая в гидравлическом прессе, предназначена не только для передачи давления, но и для обеспечения чувствительности, надежности, долговечности и минимальной утечки компонентов гидравлического пресса.

Основными требованиями к рабочей среде в гидравлическом прессе являются:

Исторически сложилось так, что в качестве рабочей среды в гидравлических прессах использовалась вода.

Позже появилась эмульгированная жидкость, в которую добавляли небольшое количество масла для улучшения смазки и уменьшения коррозии.

Минеральное масло стало использоваться в качестве рабочей среды в гидравлических прессах в конце XIX века. Масло обладало хорошей смазывающей способностью, антикоррозийными свойствами и умеренной вязкостью, что улучшало работу гидравлических прессов.

Во второй половине XX века был разработан новый тип эмульгирующего раствора на водной основе, который характеризуется как "масло в воде", а не "вода в масле".

Этот раствор по своим свойствам напоминал масло, включая хорошие смазывающие и антикоррозионные свойства, но при этом имел дополнительные преимущества: он содержал мало масла и был менее огнеопасен.

Однако высокая стоимость эмульсий на водной основе ограничивает их широкое применение.

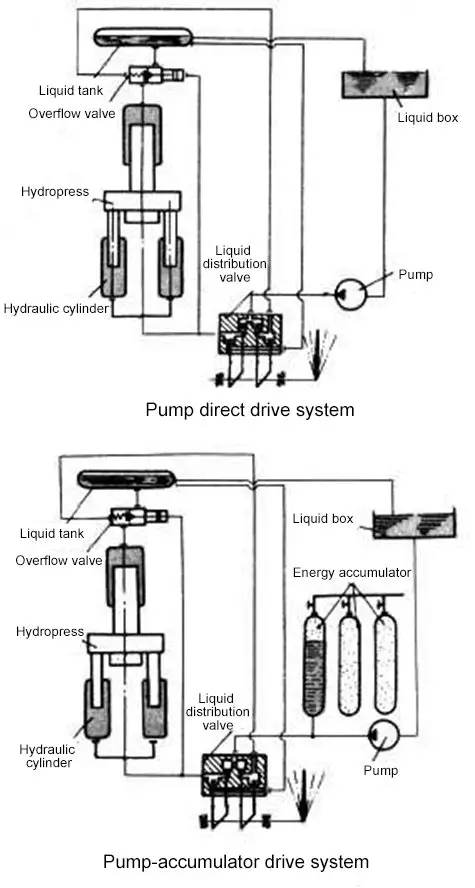

Рис.6 Система привода гидравлического пресса

Система привода гидравлического пресса в основном состоит из двух типов: прямой привод насоса и привод насоса-аккумулятора.

Прямой привод насоса:

В этой системе насос подает рабочую жидкость под высоким давлением в гидроцилиндр, а распределительный клапан используется для изменения направления подачи жидкости.

Переливной клапан используется для регулировки ограниченного давления в системе и выполняет функцию предохранительного перелива.

Эта система привода проста по структуре, имеет меньше процессов, а давление может автоматически увеличиваться и уменьшаться в зависимости от требуемой силы, что снижает потребление электроэнергии.

Однако мощность насоса и приводного двигателя должна определяться исходя из наибольшего требуемого усилия и максимальной рабочей скорости гидравлического пресса.

Этот тип привода в основном используется для гидравлических прессов среднего и малого размера, а также может применяться для больших (например, 12000T) гидравлических прессов свободной ковки, которые приводятся в действие непосредственно насосом.

Привод насоса-аккумулятора:

Такая система имеет один или несколько аккумуляторов, и когда рабочая жидкость под высоким давлением, подаваемая насосом, оказывается в избытке, она накапливается в аккумуляторе.

Когда запаса не хватает для удовлетворения спроса, его обеспечивает аккумулятор.

Мощность насоса и двигателя можно выбрать исходя из среднего количества рабочей жидкости под высоким давлением, которое потребуется при использовании данной системы.

Однако потребление энергии велико, в системе происходит множество процессов, а конструкция сложна из-за постоянного давления рабочей жидкости.

Этот тип приводной системы используется для больших гидравлических прессов или комплекта приводной системы для привода нескольких гидравлических прессов.

По направлению действия силы гидравлические прессы делятся на вертикальные и горизонтальные. Большинство гидравлических прессов - вертикальные, а те, что используются для экструзии, - горизонтальные.

По типу конструкции гидравлические прессы могут быть двухколонными, четырехколонными, восьмиколонными, сварка рамы, а также многослойные рамы для намотки стальных полос. Средние и малые вертикальные гидравлические прессы обычно имеют С-образную раму.

Гидравлический пресс с С-образной рамой открыт с трех сторон, прост в эксплуатации, но имеет меньшую степень жесткости.

Гидравлический пресс со сварочной рамой, используемый для штамповки, имеет жесткую конструкцию, открытую спереди и сзади, но закрытую слева и справа.

В четырехколонном гидравлическом прессе для свободной ковки с вертикальной передачей масляный цилиндр закреплен на верхней балке, а плунжер прочно прикреплен к подвижной балке.

Подвижная балка перемещается вверх и вниз под давлением рабочей жидкости, направляемая вертикальной колонной.

Подвижная балка имеет верстак, который перемещается вперед-назад, а верхняя и нижняя наковальня установлены соответственно под подвижной балкой и на рабочем столе.

Рабочая сила поддерживается рамой, состоящей из верхних и нижних балок и колонн.

Большие и средние гидравлические прессы для свободной ковки, которые обычно приводятся в действие насосно-аккумуляторной системой, обычно используют три рабочих цилиндра для достижения трех уровней рабочего усилия.

Кроме того, за пределами рабочих цилиндров находятся уравновешивающие цилиндры и цилиндры возврата, которые прикладывают усилие вверх.

По сравнению с традиционными методами штамповки гидроформовка имеет очевидные технические и экономические преимущества, такие как снижение веса, уменьшение количества деталей и пресс-форм, повышение жесткости и прочности, а также снижение производственных затрат.

Эта технология находит все большее применение в различных отраслях промышленности, особенно в автомобильном секторе.

Снижение веса конструкции и энергопотребления в процессе эксплуатации является долгосрочной целью в таких отраслях, как автомобилестроение, авиация и космонавтика.

Гидроформовка - это передовая технология производства, которая помогает достичь этой цели и является одним из направлений развития передового производства.

По сравнению со штамповкой и сварочные технологииГидроформовка имеет ряд ключевых преимуществ:

Снижение веса и экономия материалов:

Для таких деталей, как кронштейны двигателя и кронштейны радиатора, гидроформованные детали могут быть на 20-40% легче штампованных. Для деталей с полым ступенчатым валом снижение веса может достигать 40-50%.

Сокращение количества деталей и пресс-форм и снижение стоимости пресс-форм:

Для гидроформованных деталей обычно требуется только один комплект пресс-форм, в то время как для многих штампованных деталей требуется несколько комплектов.

Гидроформовка позволила сократить количество деталей кронштейнов двигателя с 6 до 1, а деталей кронштейнов радиатора - с 17 до 10.

Последующая обработка и сварка при сборке:

Например, при использовании радиатора площадь рассеивания тепла увеличилась на 43%, количество точек пайки сократилось со 174 до 20, количество процессов уменьшилось с 13 до 6, а производительность возросла на 66%.

IПовышенная прочность и жесткость, особенно усталостная прочность:

Например, жесткость гидроформованного кронштейна радиатора может увеличиться на 39% в вертикальном направлении и на 50% в горизонтальном.

Снижение производственных затрат:

Статистический анализ гидроформованных деталей показал, что средняя стоимость производства на 15-20% ниже, чем у штампованных деталей, а стоимость пресс-формы - на 20-30% ниже".

Гидравлические прессы могут использоваться для различных металлический лист процессов формообразования, таких как вытяжка, точение, гибка и штамповка. Он также может быть адаптирован под общие нужды прессования с добавлением буфера для заготовок, устройств для заготовок и подвижного стола в соответствии с требованиями пользователя.

Помимо ковки и формовки, трехбалочный четырехколонный гидравлический пресс может использоваться для правки, пресс-фитинга, упаковки, брикетирования и прессования плит.

Материалы, подходящие для гидравлической формовки, включают углеродистую сталь, нержавеющую сталь, алюминиевый сплав, медный сплав и никелевый сплав.

В общем, любой материал, подходящий для холодная штамповка может использоваться в процессе гидравлического формования.

Технология гидравлической формовки широко используется в различных отраслях промышленности, включая автомобильные заводы, заводы электроники, электроприборов, заводы по термообработке, заводы по производству редукторов и деталей кондиционеров.

Кроме того, гидравлическая формовка широко используется в автомобильной, авиационной, аэрокосмической и трубопроводной промышленности. В основном она применяется для:

| 1 | Шестеренчатый насос |

| 2 | Гидравлический переливной клапан |

| 3 | Миниатюрный контактор |

| 4 | Бесконтактный выключатель |

| 5 | Уплотнительное кольцо |

| 6 | U-кольцо |

| 7 | Антипылевое кольцо |

| 8 | Направляющее кольцо |

| 9 | Кольцо для лестницы |

| 10 | Отверстие для использования кольца YX |

| 11 | Комбинированное уплотнительное кольцо |

| 12 | Шестеренчатый насос |

DIY 5-тонный гидравлический пресс

Различные типы гидравлических прессов работают по-разному, и каждый производитель гидравлических прессов при поставке прилагает к машине руководство по эксплуатации.

Данное руководство служит наилучшим учебным материалом для изучения основных моментов эксплуатации гидравлического пресса.

Если вы используете гидравлический пресс с четырьмя стойками, вы также можете обратиться к нашему руководству по эксплуатации гидравлического пресса для получения дополнительной информации.

Примечание: Каждый гидравлический пресс работает по-разному, и производитель прилагает к нему руководство по эксплуатации. Это руководство является лучшим учебным материалом для обучения работе с машиной.

На этом все пусконаладочные работы гидравлического пресса завершены, и он может быть запущен в производство.

Рекомендуемым смазочным материалом для гидравлических прессов является противоизносное гидравлическое масло ISO VG 32 или ISO VG 46 с оптимальным диапазоном рабочих температур от 15°C до 60°C (от 59°F до 140°F). Эти масла обеспечивают превосходную защиту от износа и термическую стабильность для систем высокого давления.

Перед заполнением резервуара гидравлическая жидкость должна пройти тщательную фильтрацию, чтобы удалить загрязнения, которые могут снизить производительность системы и долговечность компонентов. Установите систему фильтрации с минимальным коэффициентом Бета β10 ≥ 200.

Заменяйте гидравлическое масло ежегодно, причем первая замена должна быть произведена не позднее чем через три месяца после ввода в эксплуатацию. Необходимо регулярно проводить анализ масла для контроля уровня загрязнения и деградации масла.

Поддерживайте надлежащую смазку скользящих блоков, используя высококачественную литиевую смазку. Содержите вертикальные стойки в чистоте и очищайте их от мусора. Наносите машинное масло на все движущиеся части перед каждым рабочим циклом, чтобы минимизировать износ и обеспечить плавность работы.

Для пресса номинальной грузоподъемностью 500 тонн максимально допустимый эксцентриситет центральной нагрузки составляет 40 мм. Превышение этого предела может вызвать эффект постнатяжения, что может привести к смещению, неравномерному износу или повреждению конструкции. Для предотвращения перегрузок внедряйте системы датчиков нагрузки.

Калибруйте и проверяйте манометры два раза в год с помощью сертифицированного оборудования. Рассмотрите возможность внедрения цифровых датчиков давления для повышения точности и возможности мониторинга в режиме реального времени.

Во время длительного простоя тщательно очистите все открытые поверхности и нанесите высококачественное и долговечное антикоррозийное покрытие. По возможности храните машину в климатических условиях, чтобы свести к минимуму риск коррозии.

Внедрите комплексный график профилактического обслуживания, включая регулярные проверки уплотнений, шлангов и электрических компонентов. Ведите подробные журналы технического обслуживания и используйте методы прогнозируемого обслуживания, такие как анализ вибраций и термография, для выявления потенциальных проблем до того, как они приведут к поломке.

Первичное техническое обслуживание гидравлического пресса должно проводиться после 500 часов работы, при этом ответственность за него возлагается в первую очередь на операторов и при поддержке специалистов по техническому обслуживанию.

Чтобы приступить к обслуживанию, сначала отключите питание, а затем действуйте в соответствии с графиком обслуживания, приведенным в таблице ниже.

| Нет. | Позиция | Детали и требования к техническому обслуживанию |

| 1 | Внешнее обслуживание | 1. Очистите внешнюю поверхность гидравлического пресса, поддерживайте чистоту внутри и снаружи, не допускайте появления ржавчины. |

| 2. Дополните недостающие винты, гайки, кнопки, знаки и т.д. | ||

| 2 | Балка, направляющая колонна | 1. Очистите внешнюю поверхность верхних и нижних балок и подвижных балок, а также колонн, направляющих, скользящих блоков и плит пресса. Очистить от масла, желтого налета и пятен ржавчины. |

| 2. Удалите заусенцы на нижней поверхности подвижной балки и верхней поверхности нижней балки, а также на стойке, направляющей и ползуне. | ||

| 3. Проверьте и затяните крепления направляющих балок и колонн. | ||

| 3 | Гидравлика, смазка | 1. Протрите и проверьте поверхность масляного насоса, клапана, масляного бака и трубопровода: чистая, без ржавчины, без масла, без желтого налета, без утечек. |

| 2. Очистите масляный стакан, сетку фильтра, вычерпайте масляную дорожку, масляная метка чистая. | ||

| 3. Проверьте качество и количество масла в топливном баке, добавьте смазочное масло по мере необходимости. | ||

| 4. Проверьте манометр | ||

| 5. Проверьте смазку колонн и направляющих. | ||

| 4 | Электрический | 1. Очистите электрическую коробку от грязи и жира. |

| 2. Проверьте целостность линии, надежность защитного соединения шланга, хорошую производительность. | ||

| 3. Проверьте переключатель хода подвижной балки, проверьте чувствительность и надежность действия. | ||

| 4. Защитный кожух, защитный кожух стойки в комплекте и прост в использовании, защитный кожух педального переключателя в целости и сохранности, безопасен и надежен. | ||

| 5. Проверьте и затяните нулевое соединительное устройство. |

| Нет. | Позиция | Детали и требования к техническому обслуживанию |

| 1 | Балка, направляющая колонна | 1. Проверьте и отрегулируйте горизонтальную плоскость балки, направляющего рельса, направляющей втулки, скользящего блока и прижимной плиты колонны таким образом, чтобы обеспечить плавное движение и соответствовать техническим требованиям. |

| 2. Отремонтируйте или замените неисправные детали. | ||

| 2 | Гидравлика, смазка | 1. Разборка и ремонт электромагнитный клапан, шлифовальный клапан и сердечник клапана. |

| 2. Очистите и осмотрите масляный насос, цилиндр и плунжер, устраните заусенцы и замените сальник. | ||

| 3. Проверьте манометры. | ||

| 4. Отремонтируйте или замените сильно изношенные детали. | ||

| 5. Запустите гидравлическую прессовую машину и проверьте, плавно ли движется каждый цилиндр и плунжер, нет ли ползания. Проверьте, может ли опорный клапан точно остановить движущуюся балку в любом положении, и соответствует ли перепад давления требованиям процесса. | ||

| 3 | Электрический | 1. Очистите двигатель, проверьте подшипник и замените смазку. |

| 2. Отремонтируйте или замените поврежденные компоненты. | ||

| 3. Электроприборы соответствуют требованиям стандарта на оборудование. | ||

| 4 | Точность | 1. Калибровка уровня станка, проверка, регулировка и ремонт точности. |

| 2. Точность в соответствии со стандартами целостности оборудования. |

Вы можете посмотреть распространенные неисправности и способы их устранения для гидравлических прессов в нашей предыдущей статье.

Правила техники безопасности

К работе с оборудованием допускается только уполномоченный персонал, хорошо знающий устройство, характеристики и порядок эксплуатации гидравлического пресса.

Никогда не пытайтесь ремонтировать, регулировать или вмешиваться в работу машины во время ее работы. Перед обслуживанием всегда убедитесь, что пресс полностью остановлен и обесточен.

При возникновении серьезной утечки масла, ненадежной работы, громкого шума, чрезмерной вибрации или любых других ненормальных условий оператор должен немедленно остановить машину и выяснить причину, прежде чем решать проблему.

Не эксплуатируйте машину в условиях перегрузки или при превышении максимального эксцентриситета. Всегда соблюдайте номинальную мощность пресса и характеристики распределения нагрузки.

Строго соблюдайте максимальный предел хода ползуна. Минимальная высота закрытия пресс-формы должна быть не менее 600 мм, чтобы предотвратить повреждение пресса и обеспечить безопасность оператора.

Убедитесь, что все электрооборудование надежно и безопасно заземлено, чтобы избежать опасности поражения электрическим током и возможных неисправностей.

По окончании каждой рабочей смены возвращайте заслонку в нижнее положение, чтобы снять гидравлическое давление и свести к минимуму риск непредвиденного движения.

Регулярно проверяйте и обслуживайте защитные устройства, включая ограждения, световые завесы и кнопки аварийной остановки. Никогда не обходите и не отключайте эти важнейшие элементы безопасности.

При работе с гидравлическим прессом или вблизи него используйте соответствующие средства индивидуальной защиты (СИЗ), такие как защитные очки, средства защиты органов слуха и обувь со стальными носками.

Внедрите процедуру блокировки/таскировки при проведении технического обслуживания и ремонта, чтобы предотвратить случайный запуск или подачу напряжения на машину.

Гидравлический пресс становится все более популярным в промышленном производстве благодаря развитию промышленности и гидравлических технологий.

Независимо от того, являетесь ли вы производителем или пользователем гидравлического пресса, крайне важно понимать, как рассчитать тоннаж гидравлического пресса.

Как профессиональный производитель, мы предоставим вам информацию о величине усилия, прилагаемого гидравлическим прессом, и о значении этой информации.

Чтобы определить тоннаж гидроцилиндра, необходимо знать рабочее давление в гидросистеме, а также внутренний и внешний диаметр штока цилиндра (это потребуется при расчете растягивающего усилия гидроцилиндра).

Уравнение для расчета тоннажа гидравлического пресса:

Усилие выталкивания гидроцилиндра = площадь внутреннего сечения гидроцилиндра (или площадь сечения поршня) × рабочее давление

Площадь внутреннего сечения гидроцилиндра = π*D2/4 = 3.14 × D2 ÷ 4

Рабочее давление: равно давлению, показываемому на манометре при работе с максимальной нагрузкой

Например:

Предположим, что внутренний диаметр гидроцилиндра составляет 10 см, а рабочее давление - 16 МПа (160 кгс).

Площадь внутреннего сечения гидроцилиндра можно рассчитать следующим образом: 3,14×10×10÷4=78,5 см.2

Таким образом, сила выталкивания может быть рассчитана следующим образом: 78,5 x 160 = 12560 кг = 12,56 т.

Чтобы облегчить задачу, мы создали калькулятор тоннажа гидравлического пресса.

Используя эту формулу, мы можем быстро определить тоннаж гидравлического пресса, который мы приобрели или хотим приобрести, и избежать уплаты высокой цены за оборудование с низким тоннажем.

Кроме того, с помощью этой формулы мы можем рассчитать рабочее давление собственного гидравлического пресса, чтобы не перегружать оборудование и повысить его долговечность и производительность.

Перед покупкой гидравлического пресса вы можете задаться вопросом, какой размер лучше всего подходит для ваших нужд. Этот вопрос можно легко решить, используя формулу расчета тоннажа гидравлического пресса, приведенную выше.

Однако вы можете оказаться в затруднении, где купить гидравлический пресс. Есть много факторов, которые могут повлиять на ваше решение, и в мире существует множество авторитетных производителей гидравлических прессов.

Несмотря на это, самые экономичные гидравлические прессы часто выпускаются производителями из Китая.

Важно потратить время на поиск надежного и заслуживающего доверия производителя гидравлических прессов, который предоставит вам все необходимые технические характеристики и информацию о стоимости требуемого гидравлического пресса.

Дальнейшее чтение:

Увлечение экспериментами по дроблению на гидравлическом прессе вызвано желанием понять свойства материалов и целостность конструкций при экстремальных сжимающих усилиях. Дробильный потенциал гидравлического пресса зависит в первую очередь от его грузоподъемности, которая напрямую связана с максимальной силой, которую он может приложить.

Гидравлические прессы обычно варьируются от небольших настольных устройств, способных создавать усилие в несколько тонн, до массивных промышленных машин, способных создавать тысячи тонн. Свойства материала объекта дробления, такие как предел текучести, предел прочности на сжатие и конструктивное исполнение, определяют его устойчивость к деформации и разрушению под давлением.

Для тех, у кого в мастерской есть гидравлический пресс, проведение экспериментов по контролируемому дроблению может дать ценные знания о поведении материалов и принципах проектирования конструкций. Однако очень важно соблюдать строгие правила безопасности, включая правильную эксплуатацию оборудования, использование защитных средств и безопасное обращение с измельченными материалами.

Некоторые распространенные материалы и их общая стойкость к дроблению в гидравлическом прессе:

В будущих экспериментах могут быть исследованы современные материалы, сложные геометрии или даже смоделированы реальные сценарии, чтобы расширить наше понимание характеристик материалов при экстремальных сжимающих нагрузках. Такие исследования имеют практическое применение в таких областях, как материаловедение, строительная инженерия и оптимизация производственных процессов.

Следующий список включает в себя семь важнейших терминов в работе гидравлического пресса. Хотя опытные инженеры и операторы должны хорошо разбираться в этих понятиях, новичкам они могут быть незнакомы. Давайте рассмотрим каждый из них подробно:

Номинальное давление: максимальное рабочее давление, которое гидравлическая система способна выдерживать без ущерба для производительности и безопасности. Обычно оно выражается в барах или PSI и является решающим фактором при определении возможностей и ограничений пресса.

Моторное уплотнение: Динамический уплотнительный механизм, необходимый для поддержания целостности жидкости в скользящих компонентах гидравлического пресса. Эти уплотнения, часто изготовленные из таких материалов, как полиуретан или PTFE, предотвращают утечки и обеспечивают эффективную передачу энергии при возвратно-поступательном или вращательном движении.

Принципиальная схема: Схематическое изображение гидравлической системы с использованием стандартизированных символов (ISO 1219-1:2012) для изображения таких компонентов, как насосы, клапаны, цилиндры, и их взаимосвязей. Эта схема необходима для проектирования системы, поиска и устранения неисправностей и технического обслуживания.

Система гидравлического привода: Основной узел преобразования энергии в гидравлическом прессе, преобразующий давление жидкости в механическую силу и движение. Обычно она состоит из гидравлического насоса, регулирующих клапанов, исполнительных механизмов (цилиндров или моторов) и вспомогательных компонентов, работающих в тандеме для обеспечения точного усилия и перемещения.

Гидравлический силовой агрегат (ГСА): Часто называемый гидравлической станцией давления, он является центральным источником энергии для гидравлической системы. Он включает в себя резервуар, гидравлический насос(ы), электродвигатель(и), регулирующие клапаны, фильтры, теплообменники и контрольно-измерительные приборы. Гидравлическая станция генерирует, регулирует и распределяет гидравлическую жидкость для управления работой пресса.

Гидравлический баланс: Важнейшая концепция в конструкции пресса, которая предполагает использование давления жидкости для противодействия весу движущихся компонентов и самого пресса. Такой баланс повышает эффективность, снижает износ и обеспечивает более плавную работу, особенно в крупногабаритных прессах.

Слив масла: Процесс возврата гидравлической жидкости из различных компонентов системы обратно в резервуар. Правильная конструкция слива имеет решающее значение для эффективности системы, предотвращения кавитации и поддержания чистоты жидкости. Для этого часто используются стратегически расположенные линии возврата, фильтры и, возможно, механизмы охлаждения.

Гидравлическая прессовая вытяжка относится к процессу позиционирования заготовки в пресс-форме во время гидравлической прессовой вытяжки. Заглушка контролирует поток металла для формирования полой заготовки.

В общем случае под глубокой вытяжкой понимается заготовка, глубина которой превышает 1/2 ее диаметра.

Сайт процесс зачистки в вырубной машине включает в себя резку и пробивку листа для придания ему нужной формы. Используемый материал может представлять собой отдельный лист или непрерывную полосу.

Штамповка включает в себя не только заготовку, но и процессы формовки, гибки, отбортовки и пробивки отверстий.

Если процесс вытяжки добавляется к процессу заготовки на пробивной машине, пресс можно назвать гидравлическим пробивным прессом.

В целом, вырубные машины имеют простую структуру, высокую скорость производства и высокую эффективность, что делает их подходящими для больших объемов и простой формовки заготовок.

С другой стороны, гидравлические прессы лучше подходят для производства средних и небольших партий продукции, требующих точности, глубины и изменяемой формы.

Эти прессы предъявляют точные требования к скорости, давлению и положению ползуна и могут быть изготовлены по индивидуальному заказу.

Когда клиенты хотят приобрести оборудование для обработки, они должны выбрать подходящую гидравлическую или механический пресс исходя из их реальных потребностей в обработке.

5-тонный гидравлический домкрат против 500-тонного гидравлического пресса

Прочитав вышеизложенную информацию, вы должны иметь полное представление о гидравлических прессах.

Если вы хотите купить гидравлический пресс для своей мастерской, эта статья при покупке может быть вам полезен.

Кроме того, вы можете свяжитесь с нами чтобы получить предложение по гидравлическому прессу.