Вы когда-нибудь задумывались, как современная промышленность укрощает силу огня? Промышленные печи - это невоспетые рабочие лошадки в таких процессах, как выплавка, плавка и нагрев. В этой статье мы рассмотрим классификацию этих важнейших машин, изучим энергосберегающие инновации и экологические проблемы, с которыми они сталкиваются. Читатели получат представление о новейших технологиях, способствующих повышению эффективности и устойчивости промышленных производств.

Промышленные печи, используемые для таких процессов, как выплавка, обжиг, спекание, плавление и нагрев, появились в Китае еще во времена династии Шан, причем температура в печах могла достигать 1200°C.

В период Весны и Осени развитие печной технологии привело к производству чугуна.

В 1794 году в мире появился прямой цилиндрический купол для выплавки чугуна.

Затем, в 1864 году, Мартен из Франции построил первую мартеновскую сталеплавильную печь на газовом топливе, основанную на принципе регенеративной печи, разработанном британцем Сименсом. Благодаря предварительному нагреву воздуха и газа в регенеративной камере печь смогла достичь температуры 1600°C, необходимой для выплавки стали.

К 1920-м годам появились достаточные источники питания, что привело к широкому распространению в промышленности печей сопротивления, электродуговых печей и индукционных печей с порошками. В то же время внедрение механизированных и автоматических печей повысило производительность и улучшило условия труда.

В 1950-х годах стремительно развивались индукционные печи без сердечника. Позже была изобретена электронно-лучевая печь, использующая электронные пучки для воздействия на твердое топливо с целью нагрева и расплавления материалов с высокой температурой плавления.

В настоящее время в Китае насчитывается около 130 000 промышленных печей, в основном расположенных в металлургии, производстве строительных материалов, машиностроении и химической промышленности, на долю которых приходится более 85% от общего числа печей.

Годовое потребление энергии этими печами составляет 25% от национального потребления энергии, причем примерно равные доли приходятся на топливные и электрические печи.

Существует несколько основных проблем, с которыми сталкиваются промышленные печи в Китае, включая устаревшие методы сжигания топлива, высокую трудоемкость, загрязнение окружающей среды, чрезмерное повторное сжигание топлива, низкий тепловой КПД и неадекватные системы автоматического контроля и управления.

Промышленные печи можно классифицировать по следующим признакам характеристики процессаРабочая температура, характеристики теплового режима и рабочая система.

К распространенным типам промышленных печей относятся плавильные печи, плавильные печи, нагревательные печи, печи для нефтехимии, печи для термообработки, печи для спекания, печи для химической обработки, печи и печи для кальцинирования, сушильные печи, электродуговые печи, индукционные печи для высокотемпературной плавки, коксовые печи, печи для сжигания и другие.

Таблица классификационных кодов промышленных печей

| Код | Категория промышленных печей | Код | Категория промышленных печей |

| 010 | Плавильная печь | 071 | Печь для производства карбида кальция |

| 011 | Доменная печь | 072 | Кальцинатор общего назначения |

| 012 | Сталеплавильная печь и миксер | 073 | Печь с кипящим слоем |

| 013 | Печь для выплавки ферросплавов | 079 | Другие химические печи |

| 014 | Печь для выплавки цветных металлов | 080 | Печь для обжига |

| 020 | Плавильная печь | 081 | Печь для обжига цемента |

| 021 | Сталеплавильная печь | 082 | Печь для обжига извести |

| 022 | Печь для плавки цветных металлов | 083 | Огнеупорная печь |

| 023 | Печь для плавки неметаллов и плавильная печь | 084 | Печь для обжига керамики |

| 024 | Купол | 085 | Строительная санитарная керамическая печь |

| 030 | Отопительная печь | 086 | Кирпичный двор |

| 031 | Печь непрерывного нагрева стали | 087 | Печь для обжига фарфора эпохи Тан |

| 032 | Печь для нагрева цветных металлов | 088 | Другие печи для обжига |

| 033 | Стальная печь периодического нагрева | 090 | Сушильная печь (обжиговая печь) |

| 034 | Яма для вымачивания | 091 | Печь для сушки отливок (печь) |

| 035 | Печь для нагрева неметаллических изделий | 092 | Печь для сушки цемента (обжиговая печь) |

| 039 | Другие отопительные и удерживающие печи | 099 | Другие сушильные печи (обжигательные печи) |

| 040 | Нефтехимическая печь | 100 | Печь для сжигания дыма (печь) |

| 041 | Трубчатая печь | 110 | Дуговая печь |

| 042 | Контактный реактор | 120 | Индукционная печь (высокотемпературная плавка) |

| 043 | Печь для крекинга | 130 | Коксовая печь |

| 049 | Другие нефтехимические печи | 131 | Угольная коксовая печь |

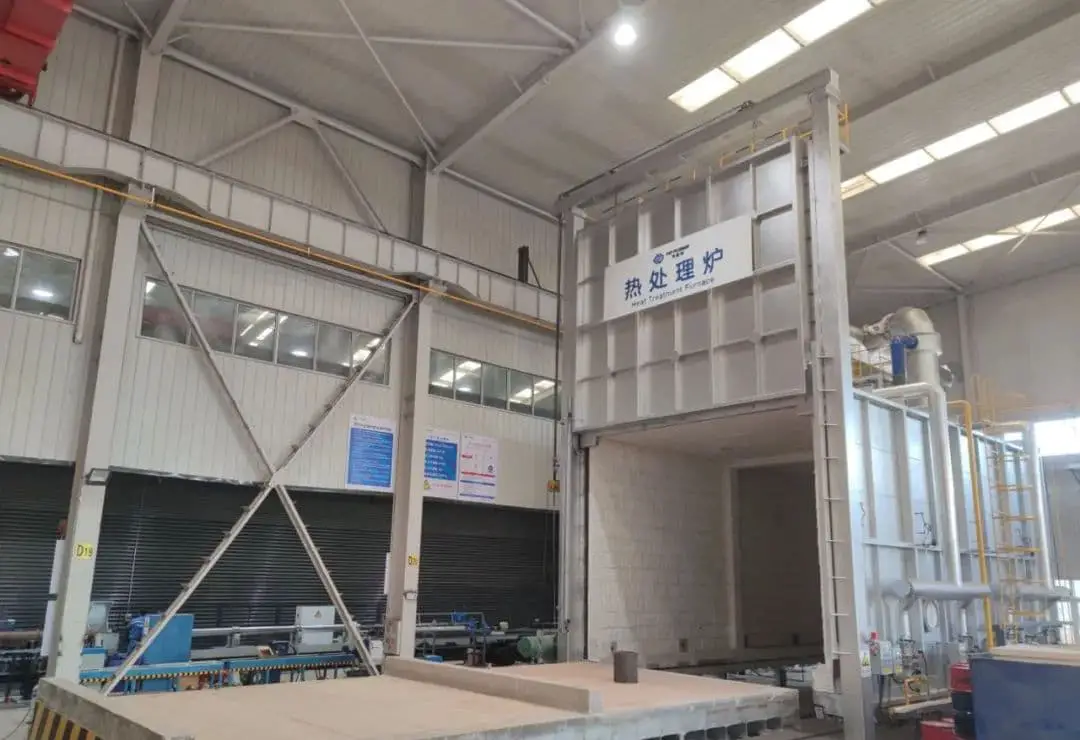

| 050 | Печь для термообработки (<1000 ℃) | 132 | Нефтяная коксовая печь |

| 051 | Печь для термообработки стали | 140 | Печь для сжигания чу |

| 052 | Печь для термообработки цветных металлов | 141 | Печь для сжигания твердых отходов |

| 053 | Печь для термической обработки неметаллических материалов | 142 | Печь для регенерации щелочи |

| 054 | Другие печи для термообработки | 143 | Бытовая плита Chu |

| 060 | Печь для спекания (черная металлургия) | 144 | Печь для сжигания больничных отходов Чу |

| 061 | агломерационная машина | 145 | Газовая горелка мечты |

| 062 | Шахтная печь для производства окатышей, ленточное окомкование | 149 | Другие сжигатели снов |

| 070 | Печь для химической обработки | 190 | Другие промышленные печи |

На энергопотребление промышленных печей влияет множество факторов, однако в настоящее время основными методами энергосбережения являются оптимизация конструкции, усовершенствование оборудования, утилизация отработанного тепла, а также улучшение контроля и управления производством.

В Китае, несмотря на наличие передовых технологий во всем мире, многие промышленные печи имеют ограничения. Это сопряжено с высокой стоимостью замены и значительным увеличением потребления энергии. Таким образом, научно-технические инновации имеют решающее значение.

Для достижения энергосберегающих технических преобразований необходимы научные методы испытаний. Эти методы позволяют получить полное представление о тепловом процессе промышленных печей, проанализировать и диагностировать любые проблемы, а также определить их первопричину.

Среди существующих методов тепловых испытаний широкое признание получило испытание теплового баланса. Оно измеряет тепловую эффективность промышленной печи, что приводит к повышению тепловой эффективности, снижению удельного расхода и определению различных экономических и технических показателей работы печи.

Анализируя условия работы нагревательной печи, можно отрегулировать условия ее работы для достижения оптимального рабочего состояния, тем самым найдя эффективные пути и направления для энергосбережения. В этом и заключается основная цель тепловых испытаний.

Однако существуют определенные проблемы, связанные с методами теплового тестирования, такие как сложность тестирования и трудность точного моделирования стабильных производственных условий, что может привести к большому расхождению между результатами тестирования и реальными характеристиками.

Поэтому будущее развитие технологии тестирования будет в центре внимания экспертов и ученых.

Проведя испытания, мы получили предварительное представление о печи, которое послужило основой для ее технического преобразования.

При проектировании печи рекомендуется использовать новую энергосберегающую печь, которая максимально соответствует требованиям производственного процесса.

В процессе проектирования обычно учитываются такие факторы, как тип печи, материал, уплотнение, процесс теплопередачи (сжигания) и распределение температуры.

Согласно имеющимся данным, основными мерами по энергосбережению являются следующие:

(1) Использование круглой печи вместо коробчатой может улучшить равномерную передачу тепла к заготовке, уменьшить теплоотдачу от стенки печи и создать систему теплообмена внутри печи для облегчения теплообмена между нагревательными элементами, футеровкой печи и заготовкой.

Оптимизируя пространство печи и увеличивая площадь внутренней стенки, можно повысить эффективность теплообмена за счет увеличения площади теплообмена.

(2) Установка вентилятора в печи может улучшить конвективную теплопередачу. Это особенно важно для небольших нагревательных печей, так как высокоскоростной поток воздуха может нарушить застойный пограничный слой печного газа на поверхности заготовки и сократить время нагрева за счет ускорения повышения температуры заготовки.

(3) Уплотнение корпуса печи имеет решающее значение, включая уплотнение различных компонентов, выходящих из печи, кожуха печи и дверцы печи.

Если корпус печи не герметичен должным образом, это приведет к возникновению пожара и утечек, что повлечет за собой значительные потери энергии, повреждение оборудования и неблагоприятные условия окружающей среды.

Поэтому качество изделий и расход энергии напрямую зависят от уплотнения корпуса печи. Кроме того, уплотнение имеет решающее значение для контроля атмосферы внутри печи.

Появление огнеупорных волокнистых изделий создало возможности для решения проблемы герметизации корпуса печи и достижения мягкой герметизации.

(4) Отопительная печь с огнеупорным литым материалом в целом обладает высокой прочностью, целостностью, хорошей герметичностью и длительным сроком службы.

(5) Для оптимизации структуры футеровки печи используются новые материалы.

Обеспечивая прочность конструкции и жаростойкость печи, футеровка печи должна быть направлена на улучшение изоляционных свойств и снижение аккумуляции тепла. Простое увеличение толщины футеровки для снижения температуры стенки печи приведет к увеличению теплоаккумулирующей способности футеровки, повышению стоимости и снижению эффективности использования площади дна печи.

Изоляционный слой состоит из огнеупорного волокна и каменной ваты, а футеровка корпуса печи выполнена из светлого кирпича, что снижает потери тепла, улучшает теплоизоляцию и уменьшает потери теплоотдачи стенки печи.

(6) Нанесение высокотемпературного, высокорадиационного покрытия на внутреннюю стенку печи улучшает радиационную теплопередачу в печи, способствуя полному использованию тепловой энергии. Этот метод энергосбережения дает эффект от 3% до 5% и считается передовым методом энергосбережения на ближайшее будущее.

(7) В зависимости от условий работы используются различные горелки, такие как горелки с регулировкой пламени, горелки с плоским пламенем, высокоскоростные форсунки, самонагревающиеся горелки, горелки с низким содержанием оксида азота, а также недавно разработанные регенеративные горелки, обеспечивающие ряд передовых горелок, подходящих для использования газа и дизельного топлива.

Правильное использование эффективных современных горелок обычно приводит к экономии энергии более чем на 5%. Горелки с плоским пламенем наиболее подходят для нагревательных печей, а высокоскоростные горелки - для различных печей термообработки и нагревательных печей.

Самонагревающиеся горелки, сочетающие в себе горелки, теплообменники и устройства дымоудаления, подходят для различных промышленных печей, таких как нагревательные, плавильные и термообработки.

(8) Выбор энергоэффективных устройств сгорания в сочетании с эффективными вентиляторами, масляными насосами, клапанами, системами теплового контроля и автоматического управления может значительно повысить экономию энергии в зависимости от вида топлива.

Традиционные энергосберегающие технологии сжигания включают сжигание высокотемпературного воздуха, сжигание с обогащением кислородом, эмульгирование тяжелого масла, вдувание обогащенного кислородом пылевидного угля в доменную печь и обработку обычного печного топлива намагничиванием.

Из них наиболее широко используются сжигание высокотемпературного воздуха и сжигание с обогащением кислородом.

Технология сжигания высокотемпературного воздуха была разработана в 1990-х годах и позволяет подогревать воздух до температуры 95% от температуры дымовых газов за счет регенеративной регенерации дымовых газов. В результате достигается равномерная температура в печи ≤±5 ℃ и тепловая эффективность сгорания 80%.

Эта технология имеет ряд преимуществ, таких как высокая эффективность, экономия энергии, защита окружающей среды, низкий уровень загрязнения, стабильное горение, большая площадь сгорания, широкая возможность адаптации топлива, простота управления горением, снижение инвестиций в оборудование, более длительный срок службы печи и простота эксплуатации.

Тем не менее, остаются нерешенными некоторые проблемы, такие как оптимизация систем контроля и регулирования, улучшение взаимосвязи между тепловыми параметрами и конструкцией, качеством газа и регенератором, а также сроком службы регенератора и регенеративной нагревательной печи.

Технология обогащенного кислородом горения предполагает использование в процессе горения газов с концентрацией кислорода выше, чем 21%. Цель - разработка горелок, пригодных для использования в промышленных печах.

Эта технология имеет ряд преимуществ, таких как снижение теплопотерь от выхлопа печи, повышение температуры пламени, продление срока службы печи, увеличение производительности, уменьшение размеров оборудования, повышение чистоты производства, а также облегчение рекуперации, комплексной утилизации и хранения CO2 и SO2.

Однако повышенное содержание кислорода при сжигании обогащенного кислородом воздуха также приводит к резкому повышению температуры и увеличению количества NOx, что ограничивает его применение в различных областях. При проектировании промышленной печи для использования обогащенного кислородом воздуха для сжигания важно избежать неравномерного температурного поля в печи.

Отработанное тепло можно разделить на семь типов: высокотемпературный отходящий газ, охлаждающая средаотработанный пар и вода, высокотемпературные продукты и шлак, химические реакции, горючий отходящий газ и остаточное давление жидкости под высоким давлением.

По данным исследований, общий объем отработанного тепла, производимого различными отраслями промышленности, составляет от 17% до 67% от общего потребления топлива, при этом 60% - это утилизируемые ресурсы отработанного тепла.

Дымовые газы отбирают от 30% до 70% общего количества тепла, выделяемого топливными печами.

Таким образом, рекуперация и утилизация отработанного тепла в дымовых газах имеет решающее значение для энергосбережения. Этого можно достичь с помощью:

(1) Установка подогревателей для предварительного нагрева воздуха для поддержания горения и топлива с помощью дымовых газов.

(2) Установка котлов-утилизаторов для получения горячей воды или пара для производственных или бытовых нужд.

(3) Использование дымовых газов в качестве источника тепла для низкотемпературных печей или предварительного нагрева холодных заготовок или печных шихт.

В Китае подогреватели предварительно нагретого воздуха используются в промышленных печах с 1950-х годов, в основном в виде трубчатых, цилиндрических лучистых и чугунных блочных теплообменников. Однако эффективность обмена низкая.

В 1980-х годах для решения проблемы рекуперации отработанного тепла в средне- и низкотемпературных установках были последовательно разработаны отечественные теплообменники: струйного типа, струйно-радиационного типа и двухстоечного типа. Эти разработки привели к значительному улучшению рекуперации тепла дымовых газов при температурах ниже 100°C.

Однако при высоких температурах ограничения, связанные с материалами теплообменников, включая низкий срок службы, высокие требования к обслуживанию и высокую стоимость, все еще создают проблемы для продвижения и использования этих систем.

В начале XXI века в Китае был разработан керамический теплообменник, процесс производства которого аналогичен процессу производства печной мебели. Основными потребительскими свойствами используемых материалов являются теплопроводность и устойчивость к окислению. Этот теплообменник работает за счет того, что его размещают вблизи выхода дымохода, где температура высока, не подвергая его воздействию холодного воздуха и не требуя защиты от высоких температур.

Когда температура в печи находится в диапазоне 1250-1450°C, температура на выходе дымохода должна составлять 1000-1300°C. Керамический теплообменник способен рекуперировать отработанное тепло до 450-750°C. Регенерированный горячий воздух направляется обратно в печь для смешивания с топливным газом для сжигания, что приводит к снижению энергопотребления на 35%-55% и соответствующему снижению производственных затрат.

Керамический теплообменник зарекомендовал себя как ценное решение в тех случаях, когда металлические теплообменники ограничены коррозией и устойчивостью к высоким температурам. К его преимуществам относятся хорошая теплопроводность, высокая температурная прочность, хорошая устойчивость к окислению, устойчивость к тепловым ударам, длительный срок службы, низкая потребность в обслуживании, надежная работа и простота эксплуатации.

Керамические теплообменники широко используются в различных отраслях промышленности, включая металлургическую, цветную, огнеупорную, химическую и производство строительных материалов, для рекуперации отработанного тепла из высокотемпературных дымовых газов. Другие типы высокоэффективных теплообменников, ставших популярными в Китае, включают листовые теплообменники, различные струйные теплообменники, трубчатые теплообменники со вставками, циклонные трубчатые теплообменники, трубчатые теплообменники для жареного теста, различные комбинированные теплообменники, газовые трубчатые теплообменники и теплообменники для хранения тепла.

Регенеративный теплообменник, как ожидается, станет тенденцией технического развития в будущем, поскольку он может привести к экономии энергии более чем на 30%, когда температура выхлопных газов после утилизации тепла ниже 200°C.

Сверхпроводящая тепловая труба является основным теплопроводящим компонентом систем рекуперации отработанного тепла и имеет преимущества перед традиционными теплообменниками. Эффективность теплообмена в системах рекуперации тепла может достигать более 98%, что недостижимо для традиционных теплообменников. Кроме того, эти системы компактнее, их размер составляет всего 1/3 от размера обычных теплообменников.

В настоящее время промышленные печи в нашей стране потребляют большое количество энергии и производят значительное количество отходов. Также распространена проблема избыточного коэффициента избытка воздуха.

Во многом это связано с устаревшими методами регулирования, высокой трудоемкостью работ и сложностью поддержания идеальных условий сжигания.

Поэтому повышение уровня теплового обнаружения и контроля может привести к значительной экономии энергии.

Направление развития автоматического управления промышленными печами - это передовые технологии автоматического управления, в частности, микрокомпьютерные системы управления.

Внедрение автоматической системы управления позволяет экономить энергию за счет эффективной и точной координации и контроля соответствующих систем, таких как точный контроль основных технологических переменных отопительной печи, каскадный контроль температуры и расхода топлива, контроль соотношения топлива и воздуха для горения, а также контроль содержания кислорода в дымовых газах.

В заключение следует отметить, что в ближайшие несколько лет печная промышленность будет иметь широкие возможности для роста и совершенствования в таких областях, как энергоэффективность, методы теплового обнаружения и утилизация отработанного тепла.

Хотя традиционный балансовый метод, вероятно, останется доминирующим методом определения температуры, важно постоянно искать и разрабатывать новые методы.

Кроме того, переход от ископаемого топлива к чистым и возобновляемым источникам энергии в качестве основного источника энергии для промышленных печей и сокращение выбросов станут важнейшей областью исследований в будущем.