Какую роль играет трение в стабильности болтовых соединений? В мире высокопрочных болтовых соединений, особенно для таких критически важных компонентов, как поворотные круги кранов, понимание влияния трения имеет решающее значение. В этой статье рассматривается, как коэффициенты трения резьбы и опорных поверхностей влияют на силу зажима и, в конечном счете, на надежность болтовых соединений. Углубившись в теоретический анализ и сравнительные испытания, вы получите практические рекомендации по оптимизации установки болтов для повышения безопасности и производительности. Погрузитесь в работу, чтобы узнать, как правильная смазка и точный контроль крутящего момента могут иметь решающее значение.

Болтовые соединения - это важнейший метод крепления, который надежно соединяет два или более компонентов за счет приложения силы зажима. Это усилие создается за счет натяжения болта и возникающего при этом сжатия между сопрягаемыми поверхностями.

Коэффициенты трения как опорной поверхности, так и резьбы играют ключевую роль в определении величины и постоянства силы зажима. На эти коэффициенты влияют такие факторы, как качество обработки поверхности, свойства материала и условия смазки.

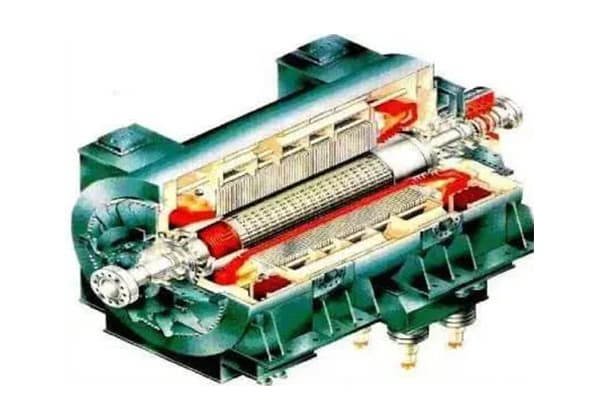

Эта статья посвящена процессу сборки высокопрочных болтов, используемых в поворотном круге крупногабаритных кранов. Поворотное кольцо - важнейший компонент крановых операций - требует точных и надежных болтовых соединений для обеспечения безопасной и эффективной несущей и вращательной способности.

Исследование начинается со всестороннего анализа теоретических взаимосвязей между ключевыми параметрами: моментом установки, коэффициентами трения, коэффициентом крутящего момента и результирующим усилием зажима. Эта теоретическая основа необходима для понимания сложного взаимодействия факторов, влияющих на работу болтов.

Далее в исследовании представлен сравнительный тест, изучающий процесс затяжки при двух различных условиях смазки: только полностью смазанная резьба и полностью смазанная резьба и поверхность подшипника. Этот экспериментальный подход демонстрирует значительное влияние смазки на надежность установки крепежа и изменчивость крутящего момента и коэффициентов трения.

Результаты показали, что в условиях полной смазки коэффициенты трения и крутящего момента имеют меньший разброс. Снижение дисперсии приводит к повышению стабильности и надежности болтовых соединений, что крайне важно для поддержания структурной целостности и безопасности эксплуатации крупных кранов.

Болтовые соединения являются широко используемым способом механического соединения в грузоподъемных машинах. Их надежность имеет решающее значение для общей производительности грузоподъемных машин, особенно для высокопрочных болтовых соединений ключевых компонентов, таких как поворотный круг.

Надежный болтовое соединение необходимо для нормальной работы устройства, и нарушение соединения может привести к серьезным авариям, связанным с безопасностью.

Болтовое соединение предназначено для обеспечения плотного прилегания двух или более соединяемых деталей. Чтобы выдержать нагрузку при движении, между соединенными деталями должна поддерживаться достаточная сила зажима, обеспечивающая их надежное соединение и нормальную работу.

Недостаточное усилие зажима может привести к боковому скольжению между двумя частями, что подвергает болт излишнему напряжению сдвига и может привести к разрушению болта.

Поэтому повышение надежности и стабильности высокопрочных болтовых соединений приобретает все большее значение. Неправильные параметры затяжки или контроль процесса могут негативно повлиять на надежность резьбового соединения и привести к его разрушению.

С точки зрения уменьшения рассеивания силы зажима и оптимизации процесса затяжки в данной статье определяются момент установки и процесс затяжки высокопрочных болтов для поворотного круга большого подъемного оборудования путем теоретического анализа и сравнения данных испытаний.

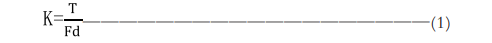

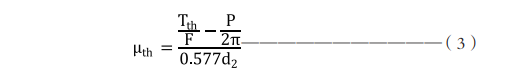

1.1 Коэффициент крутящего момента можно определить по следующей формуле, которая основана на зависимости между моментом затяжки и силой зажима.

Где:

1.2 Согласно GBT16823.3, момент затяжки болтов должен соответствовать

Где,

При установке болтов момент затяжки T можно разделить на три части:

Момент трения поверхности подшипника (Tb) - это крутящий момент, возникающий из-за трения между гайкой и плоскостью шайбы.

Момент затяжки (Tth) и сила зажима (F) обусловлены трением между резьбой болта и резьбой гайки (корпуса).

Во время установки крепежного соединения большая часть крутящего момента теряется из-за этих двух источников трения.

Таким образом, коэффициент торцевого трения (μb) и коэффициент трения резьбы (μth) являются основными факторами, влияющими на силу зажима (F).

Сила зажима может сильно варьироваться в зависимости от коэффициента трения.

Разброс коэффициента трения по торцам (μb) и коэффициента трения по резьбе (μth) напрямую определяет стабильность силы зажима (F). См. рисунок 1.

1.3 Коэффициент трения резьбы может быть приблизительно рассчитан и определен через зависимость между моментом затяжки резьбы и силой зажима по следующей формуле.

1.4 Коэффициент трения поверхности подшипника может быть приблизительно рассчитан и определен на основе зависимости между моментом трения поверхности подшипника и силой зажатия по следующей формуле.

Коэффициент крутящего момента, коэффициент трения резьбы и коэффициент трения поверхности подшипника можно определить, измерив момент затяжки, момент затяжки резьбы, момент трения поверхности подшипника и силу зажима.

Влияние коэффициента крутящего момента, коэффициента трения резьбы и коэффициента трения поверхности подшипника на силу зажима в болтовых соединениях при различных условиях было проанализировано и изучено путем испытания процесса затяжки различных серий болтов крепления поворотного круга. В качестве испытательного оборудования использовался вертикальный тестер коэффициента трения производства Schatz, Германия, а метод испытаний соответствовал стандартам GB/T 16823.3.

Общий крутящий момент, крутящий момент резьбы, момент трения поверхности подшипника и сила зажима измеряются с помощью датчика крутящего момента/угла и датчика силы зажима. Коэффициент крутящего момента, коэффициент трения резьбы и коэффициент трения торцевой поверхности могут быть автоматически рассчитаны по формулам (1), (3) и (4) на испытательном оборудовании.

Болты, выбранные для установки поворотного круга большого крана, проходят испытания, имитирующие реальные условия сборки. Гайки для испытаний заменяются настоящими гайками, а их материалы, технологическое оборудование и процесс сборки соответствуют конечным изделиям.

Технические характеристики болтов следующие:

Соответствующая шайба:

Сменные контрольные гайки изготовлены из отечественного материала 960.

В качестве смазки используется высокотемпературное противозадирное средство на основе серебра.

Для сравнения влияния состояния смазки на коэффициент трения, коэффициент крутящего момента и дисперсию соединения были проведены две группы сравнительных испытаний.

В одной группе смазка равномерно наносилась на резьбовую часть болта, но не на опорную поверхность шайбы. В другой группе смазка наносилась как на резьбовую часть болта, так и на верхнюю поверхность опорной поверхности шайбы. Данные испытаний приведены в таблице 1.

Таблица 1

| Метод смазки | Номер | F(KN) | T (N.m) | K | 1-й | 1b | 1тот |

| Полная смазка | 1# | 1000.3 | 5389.39 | 0.11 | 0.08 | 0.09 | 0.08 |

| 2# | 1000.1 | 5185.81 | 0.11 | 0.07 | 0.09 | 0.08 | |

| 3# | 1000.24 | 5515.26 | 0.11 | 0.08 | 0.09 | 0.09 | |

| 4# | 1000.1 | 5683.1 | 0.12 | 0.09 | 0.09 | 0.09 | |

| 5# | 1000.1 | 5238.65 | 0.11 | 0.08 | 0.08 | 0.08 | |

| 6# | 1000.24 | 5394.05 | 0.11 | 0.08 | 0.09 | 0.08 | |

| 7# | 1000.37 | 5578.98 | 0.12 | 0.09 | 0.08 | 0.09 | |

| 8# | 1000.1 | 5768.57 | 0.12 | 0.08 | 0.1 | 0.09 | |

| Только смазка резьбы | 1# | 1000.1 | 6568.71 | 0.15 | 0.09 | 0.13 | 0.1 |

| 3# | 1000.4 | 5998.86 | 0.13 | 0.07 | 0.13 | 0.09 | |

| 4# | 1000.1 | 6716.1 | 0.15 | 0.09 | 0.14 | 0.11 | |

| 5# | 1000.3 | 5733.3 | 0.12 | 0.07 | 0.1 | 0.08 | |

| 6m | 1000.1 | 5982.98 | 0.13 | 0.08 | 0.12 | 0.09 | |

| 7# | 1000.2 | 5356.29 | 0.11 | 0.07 | 0.1 | 0.08 | |

| 8# | 1000.1 | 5990.22 | 0.13 | 0.09 | 0.13 | 0.09 |

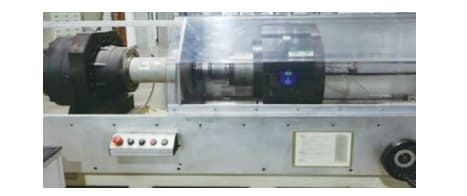

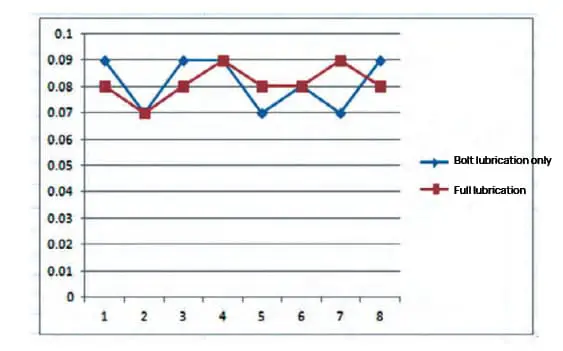

На рисунках 3 и 4 представлены кривые коэффициента трения поверхности подшипника (μ_b) и коэффициента трения резьбы (μ_th) при двух различных условиях смазки: только смазка резьбы и полная смазка, соответственно.

Результаты показывают, что коэффициент трения нити (μ_th) в условиях смазки находится в диапазоне от 0,07 до 0,09 и остается относительно стабильным.

Для сравнения, коэффициент трения поверхности подшипника (μ_b) в условиях смазки относительно стабилен, его значения варьируются от 0,08 до 0,1 для всех восьми групп образцов. С другой стороны, без смазки коэффициент трения поверхности подшипника варьируется от 0,1 до 0,14, демонстрируя низкую стабильность и большой разброс между восемью группами образцов.

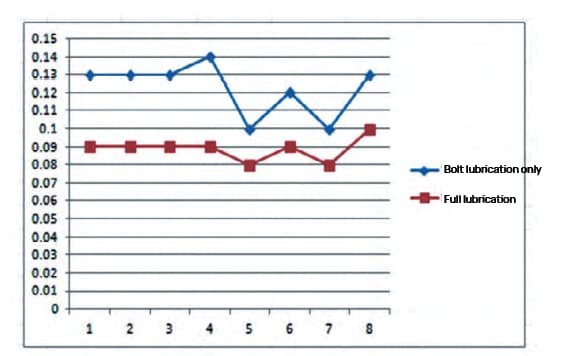

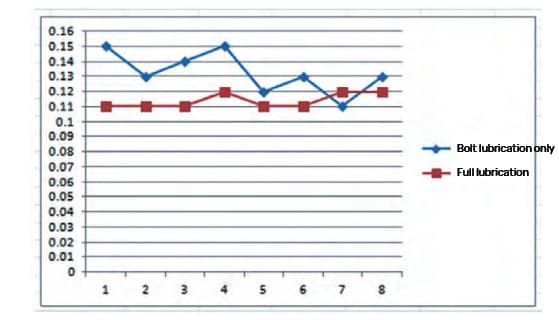

На рисунке 5 показана кривая коэффициента крутящего момента (K) при двух условиях смазки: только смазка резьбы и полная смазка.

Результаты показывают, что коэффициент крутящего момента (K) для восьми групп образцов в условиях полной смазки находится в диапазоне от 0,11 до 0,12, со стабильными значениями и минимальным разбросом.

Напротив, коэффициент крутящего момента (K) образца, смазанного резьбой, имеет более широкий диапазон, от 0,11 до 0,15, с плохой стабильностью и большим разбросом.

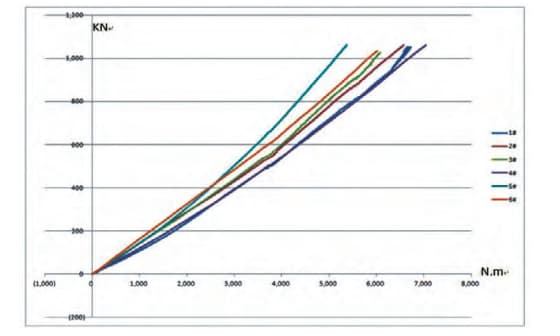

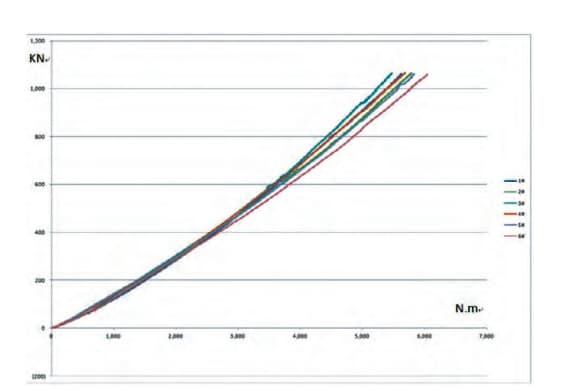

На рисунках 6 и 7 показаны кривые силы зажима во время затяжка болтов процесс при двух условиях смазки: только смазка резьбы и полная смазка, соответственно.

Результаты показывают, что при одинаковом моменте затяжки сила зажима при полном смазывании больше, чем при смазывании только резьбы, а разброс кривых в одной группе образцов меньше.

Данные двух групп сравнительных испытаний показывают, что нанесение смазки на поверхность подшипника значительно снижает коэффициент трения и коэффициент крутящего момента примерно на 15% и повышает устойчивость. Это свидетельствует о том, что нанесение смазки на поверхность подшипника является эффективным методом снижения коэффициента крутящего момента и повышения стабильности.

В строительной технике крепежные элементы обычно устанавливаются с помощью метода крутящего момента, который является простым, понятным и удобным в эксплуатации. Момент установки определяется коэффициентом трения, и точное числовое значение имеет решающее значение. Однако игнорирование разброса коэффициента трения, известного как стандартное отклонение, может существенно повлиять на надежность болтового соединения.

В настоящее время национальный стандарт GB/T 1231-2000 устанавливает стандарты для высокопрочных болтовых соединительных пар в стальных конструкциях. Коэффициент крутящего момента (K) определен как 0,11-0,15, со стандартным отклонением ≤ 0,01.

Многие пользователи сосредотачиваются исключительно на коэффициенте крутящего момента и считают, что после его определения можно сразу же определить момент затяжки, что приведет к созданию крепежного соединения. Однако стандартное отклонение часто упускается из виду. Если стандартное отклонение превышает 0,01, усилие предварительной затяжки отдельных болтов при установке будет разным. Если стандартное отклонение слишком велико или слишком мало, некоторые пары крепежных соединений могут быть перетянуты или недотянуты, что может представлять риск для надежности установки.

С другой стороны, если коэффициент крутящего момента велик, а стандартное отклонение меньше 0,01, то разброс по парам соединений минимален, а усилие на каждой паре крепежа относительно равномерно. Увеличение коэффициента крутящего момента при установке может привести к увеличению значения крутящего момента, но не вызовет чрезмерного затягивания или ослабления, что повышает надежность и безопасность установки.

В заключение следует отметить, что с определенной точки зрения стандартное отклонение важнее коэффициента крутящего момента.

Коэффициент трения по резьбе, коэффициент трения по опорной поверхности и коэффициент крутящего момента - важнейшие технические параметры, которые необходимо понимать и осваивать при установке соединительных пар крепежа. В настоящее время эти параметры широко известны и учитываются большинством пользователей при монтаже.

Меньший коэффициент трения приводит к меньшему коэффициенту крутящего момента. При определении момента установки меньший коэффициент крутящего момента приводит к большему усилию зажима.

И наоборот, больший коэффициент крутящего момента приводит к меньшему усилию зажима. Если коэффициент крутящего момента мал до определенного предела, усилие зажима, создаваемое определенным крутящим моментом, может превысить предел прочности болта, что приведет к растяжению высокопрочного болта или даже к его разрушению из-за усталости.

С другой стороны, если коэффициент крутящего момента слишком велик, создаваемое зажимное усилие будет слишком мало, и пара крепежных соединений не будет функционировать должным образом, что приведет к ослаблению.

Состояние смазки оказывает значительное влияние на коэффициент трения резьбы, коэффициент трения поверхности подшипника и значения коэффициента крутящего момента. В целом, пары крепежных соединений с шероховатой поверхностью изделия и заметными следами механической обработки будут иметь более высокие значения коэффициента крутящего момента и коэффициента трения.

Однако после смазки эти значения могут значительно уменьшиться. Кроме того, смазка также влияет на дисперсию коэффициента трения резьбы, коэффициента трения поверхности подшипника и коэффициента крутящего момента. При смазке дисперсия этих величин меньше, что обеспечивает большую стабильность и надежность болтового соединения.